Budowa nowych bloków energetycznych elektrowni w Opolu jest ogromnym przedsięwzięciem, a jednym z najtrudniejszych etapów było wykonanie fundamentu kotłowni bloku nr 5.

Betonowanie fundamentu kotłowni bloku energetycznego nr 5, realizowane przez Grupę Mostostal Warszawa, było kolejnym etapem budowy dwóch nowych kotłowni zasilanych surowcem w postaci węgla kamiennego o mocy 1800 MW, które powstają na terenie elektrowni w Opolu w ramach zadania inwestycyjnego – budowa bloków energetycznych nr 5 i 6 w PGE Górnictwo i Energetyka Konwencjonalna Spółka Akcyjna Oddział Elektrownia Opole. Betonowanie to było jednym z największych tego typu przedsięwzięć w Polsce i jednym z większych w Europie.

Autor uczestniczył bezpośrednio w projekcie budowy nowych bloków energetycznych nr 5 i 6 elektrowni Opole z ramienia generalnego wykonawcy Mostostalu Warszawa SA.

Fot. 1 Projekt graficzny nowych bloków energetycznych nr 5 i 6 elektrowni w Opolu

Pod koniec kwietnia 2015 r. na terenie Elektrowni w Brzeziu koło Opola miało miejsce betonowanie jednego z największych fundamentów masywnych w ostatnich latach w Polsce. W ciągu zaledwie 110 godz. (pięć dni) wbudowano mieszankę betonową w ilości 18 478 m3, którą wyprodukowano i dostarczono z sześciu wytwórni betonu towarowego. Zakładany termin oddania nowych bloków to początek 2019 r. Procesem realizacji inwestycji zajęło się konsorcjum firm: Mostostal Warszawa, Polimex-Mostostal oraz Alstom Power Sp. z o.o. Wykonanie dwóch fundamentów kotłowni bloku nr 5 i 6 przypadło spółce Mostostal Warszawa. Głównym dostawcą mieszanki betonowej było konsorcjum firm Górażdże oraz JD Beton. Fundament kotłowni jest szczególnym przypadkiem masywnych konstrukcji inżynierskich, dla których proces realizacji i nadzoru jest niezmiernie ważny. W zakresie przygotowania projektu technologii robót betonowych wraz z monitoringiem temperatur i pielęgnacją dojrzewającego betonu brała udział Katedra Budownictwa Betonowego Politechniki Łódzkiej, która także prowadziła monitoring i podejmowała decyzje w zakresie działań dotyczących pielęgnacji betonu w elemencie. Betonowanie każdego z elementów masywnych wymaga szczególnego nadzoru nad wszystkimi procesami technologicznymi – począwszy od wstępnego etapu przygotowawczego, poprzez wbudowywanie i zagęszczanie mieszanki betonowej aż do pielęgnacji dojrzewającego betonu. Przedsięwzięcie ma bardzo złożony charakter ze względów organizacyjnych, logistycznych i technicznych, a z powodu dużej ilości przerabianego betonu w trybie nieustającego kilkudniowego betonowania może prowadzić do swoistego „zmęczenia” zespołu ludzkiego zaangażowanego w realizację zadania. Potrzebne jest zatem dodatkowe zewnętrzne spojrzenie i dodatkowa kontrola z poziomu zarządzania budową. Zadanie to powierzono Centrum Technologicznemu Budownictwa przy Politechnice Rzeszowskiej, jednostce doświadczonej w nadzorach nad betonowaniami konstrukcji masywnych w energetyce i w budownictwie mostowym.

Rys. 1 Przekrój fundamentu kotłowni bloku nr 5

Nadzór naukowo-badawczy rozpoczynał się od opiniowania założeń projektu technologicznego betonowania, w zakresie którego ustalano skład betonu i jego charakterystyczne właściwości (szczególnie konsystencję mieszanki betonowej, jej temperaturę w czasie dostawy, czas przerobu mieszanki), metodę betonowania, logistykę dostaw i usytuowanie pomp do betonu, sposób układania i zagęszczania, sposób wykończenia powierzchni elementu, sposób i czas trwania pielęgnacji dojrzewającego elementu w zakresie wilgotnościowym i temperaturowym, a także niezbędne zasoby ludzkie i sprzętowe oraz zasady bhp. Istotnym zadaniem nadzoru przed rozpoczęciem robót każdej kolejnej zmiany roboczej było przeszkolenie stanowiskowe brygad uczestniczących w betonowaniu. Niezwykle ważne było bezpośrednie ciągłe nadzorowanie procesów technologicznych w trakcie trwania betonowania, sprawdzanie prawidłowości: formowania i zagęszczania kolejnych warstw wbudowywanego betonu, formowania i zacierania górnej powierzchni płyty fundamentowej oraz prowadzenia początkowej pielęgnacji wilgotnościowej, a także kontrola służb laboratoryjnych sprawdzających parametry mieszanki betonowej dostarczanej na budowę. Zadaniem nadzoru był także przegląd rozkładu temperatur w dojrzewającym elemencie i analiza podejmowanych decyzji w zakresie jego pielęgnacji termicznej i wilgotnościowej w okresie trzech tygodni od zakończenia betonowania.

Fot. 2 Betonowanie fundamentu

Ważnym aspektem technologii betonowania płyty fundamentowej bloku nr 5 był projekt zabezpieczenia deskowania w zakresie przejęcia sił wynikających z parcia mieszanki betonowej na ściany deskowania. Projekt ten na zlecenie Mostostalu Power Development, spółki celowej powołanej przez Mostostal Warszawa do realizacji budowy bloków energetycznych w Opolu, wykonała Pracownia Fullbet S.C. J.R. Szota z Katowic. Autorami projektu byli mgr inż. Robert Szota oraz mgr inż. Andrzej Szota.

Projekt zabezpieczenia ścian deskowania wykonano we współpracy z firmą Perii. Pracownia Fullbet zaprojektowała ścianę oporową, której elementami składowymi były kozły podporowe deskowania oraz płyta fundamentowa oporowa. Płytę oporową zaplanowano pod fundamentem kotłowni. Płyta ma grubości 38 cm i 30 cm stosownie do wysokości ścian fundamentu kotłowni wynoszącej odpowiednio 3,8 m i 3,0 m. W płycie oporowej zostały zabetonowane kotwy kozłów podporowych deskowania. Zadaniem płyty było przejęcie sił wyrywających w postaci składowych pionowych i poziomych działających na płytę oraz zapewnienie jej stateczności w trakcie procesu betonowania.

Poważnym utrudnieniem projektowym był fakt, że fundament kotłowni jest posadowiony na palach o zróżnicowanej siatce rozmieszczenia, oraz to, że projekt palowania nie dopuszczał przekazania na nie żadnych sił poziomych. W związku z powyższym pale musiały zostać odizolowane od zaprojektowanej płyty oporowej. Składowe pionowe sił z kozłów podporowych deskowań zostały przekazane na tymczasowy fundament z prefabrykowanych płyt drogowych typu MON.

Fundament kotłowni bloku nr 5

Kubatura – 18 478 m3

Powierzchnia płyty – 5823 m2

Wymiary płyty – 78 x 83 m

Grubość pyty – 3,0-3,8 m

Klasa betonu – C30/37

Rys. 2 Plan betonowania i rozmieszczenia pomp – etap I

Projekt elektrowni – informacje ogólne

Budowa nowych bloków energetycznych nr 5 i 6 elektrowni w Opolu (fot. 1) wymaga zaangażowania wielkiego potencjału ludzkiego, poczynając od inwestora przez nadzór, sztab projektantów, zaplecze i personel wykonawcy, a kończąc na dostawcach materiałów potrzebnych do zrealizowania inwestycji. Jednym z najtrudniejszych i newralgicznych etapów realizacji było wykonanie fundamentu kotłowni bloku nr 5.

Projekt opracowany został przez firmę Alstom Power Sp. z o.o. Zgodnie z założeniami konstrukcja kotłowni nr 5 posadowiona jest na fundamencie, którego kubatura wynosi 18 478 m3. Powierzchnia betonowanej płyty w kształcie litery „L” ma wymiary boków 78 x 83 m, co daje łączną powierzchnię 5823 m2. Płyta ma zmienną grubość przekroju od 3,0 do 3,8 m w części posadowienia głównej konstrukcji kotła. W obrębie górnej powierzchni płyty, na której znajdować się będzie posadzka, są żelbetowe kanały odwadniające, cokoły urządzeń technologicznych oraz częściowe elementy tras kablowych.

Płyta fundamentu została posadowiona na palach, na których znajduje się dylatacja z warstwy tłucznia oraz betonu podkładowego klasy C12/15. Izolację między powierzchnią betonu podkładowego a fundamentem kotłowni bloku nr 5 stanowi dwuwarstwowa folia zabezpieczona warstwą papy termozgrzewalnej. Przekrój oraz rzut fundamentu kotłowni pokazano na rys. 1 i 2.

Rys. 3 Plan betonowania i rozmieszczenia pomp – etap II

Betonowanie fundamentu kotłowni bloku nr 5 wiązało się z wieloma problemami, przykładowe dane liczbowe przedstawiają stopień złożoności całego procesu technologicznego związanego z wykonaniem elementu:

– Wbudowanie stali handlowej i prefabrykowanej w ilości ok. 2700 t trwało prawie dwa miesiące. W tym czasie wykonano ok. 11 000 połączeń prętów zbrojeniowych (gwintowanie i łączenie za pomocą muf). Pracami zbrojarskimi zajmowało się ok. 100 osób, pracujących w systemie dwuzmianowym.

– W sześciodniowym okresie betonowania zużytych zostało ok. 4350 t cementu, 2000 t popiołu lotnego, 33 100 t kruszyw (piasku i żwiru) oraz 124 t domieszek chemicznych do betonu.

– Transport mieszanki betonowej odbywał się przy użyciu 50 betonomieszarek (i 4 rezerwowe) – łącznie wykonano 1980 kursów. Mieszankę w pierwszym etapie podawano za pomocą 5 pomp, których udział zwiększono do 7 w etapach końcowych pracujących w trybie ciągłym, w tym 2 pompy rezerwowe. Wysięgi pomp wynosiły od 48 do 58 m. Średnia wydajność betonowania – ok. 175 m3/h.

– Producent i dostawca betonu – konsorcjum Górażdże Beton (GB) i JD Beton (JD) – transportował mieszankę betonową z sześciu wytwórni zlokalizowanych najbliżej budowy. Węzły betoniarskie GB zlokalizowane były w miejscowościach Brzezie, Brzeg i Kędzierzyn, natomiast węzły JD znajdowały się w Brzeziu, Opolu i Olszowej.

– Na terenie budowy laboratorium Mostostalu Warszawa dokonało 1980 pomiarów konsystencji i temperatury mieszanki betonowej. Do późniejszych badań kontrolnych betonu pobrano 180 próbek.

– Kontrola temperatury dojrzewającego betonu w 48 punktach pomiarowych prowadzona była przez pracowników Katedry Budownictwa Betonowego Politechniki Łódzkiej.

– Po stronie dostawców mieszanki betonowej zaangażowanych było w procesie betonowania ok. 120 osób: kierowców betonowozów, operatorów pomp, operatorów węzłów betoniarskich, operatorów ładowarek oraz technologów i koordynatorów wraz z personelem laboratoryjnym.

– Mostostal Warszawa przeznaczył na jedną zmianę do prac betoniarskich, tj. układania i zagęszczania mieszanki betonowej wraz z pielęgnacją betonu, 27 pracowników fizycznych wyposażonych w 8-10 szt. wibratorów wgłębnych (w tym 4 rezerwowe) oraz 4 szt. zacieraczek talerzowych, 8 osób nadzoru i 5 osób personelu laboratoryjnego.

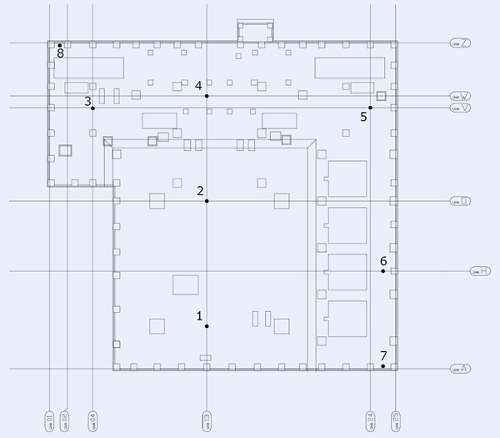

Rys. 4 Rozmieszczenie terminali (1-8) pomiarowych w fundamencie kotłowni bloku nr 5 – rzut fundamentu

Przygotowanie produkcji

Przygotowanie procesu betonowania fundamentu kotłowni bloku nr 5 rozpoczęto kilka miesięcy przed betonowaniem. W trakcie przygotowań na podstawie założeń projektu wykonawczego ustalono wymagania dla składu mieszanki betonowej oraz ustalono technologię i organizację wykonania poszczególnych robót. Projekt logistyki dostaw mieszanki betonowej powierzono dostawcy betonu – konsorcjum GB i JD. Finalnym efektem ustaleń związanych z przygotowaniami do betonowania był „Projekt technologii i organizacji robót”, opracowany przez Katedrę Budownictwa Betonowego Politechniki Łódzkiej oraz Mostostal Warszawa, przedłożony do zatwierdzenia stronie projektowej oraz nadzorowi inwestora. Przyjęty „Projekt technologii i organizacji robót” zakładał:

– odpowiednio dobrane zaplecze produkcyjne oraz logistyczne dla planowanej minimalnej wydajności betonowania 155 m3/h;

– dobranie właściwej receptury mieszanki betonowej uwzględniającej specjalne właściwości mieszanki betonowej i betonu (konsystencja, czas przerobu, ciepło hydratacji);

– opracowanie technologii betonowania fundamentu kotłowni bloku nr 5;

– opracowanie programu kontroli mieszanki betonowej i betonu;

– stały monitoring przyrostu temperatury dojrzewającego betonu w elemencie jako skutku procesów hydratacji cementu.

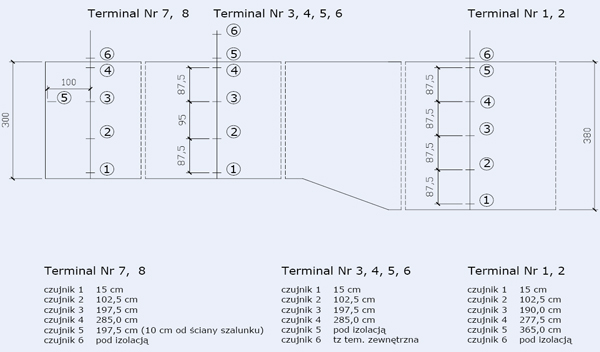

Rys. 5 Położenie czujników pomiaru temperatury na wysokości fundamentu – przekrój fundamentu

Parametry mieszanki betonowej

Mieszankę betonową, zaprojektowaną na potrzeby betonowania fundamentu kotłowni bloku nr 5, można zdefiniować jako beton specjalny. Jej skład dobrano tak, aby przy wymaganych właściwościach betonu (klasa wytrzymałości na ściskanie C30/37) zapewnić niskie ciepło twardnienia oraz odpowiednią stabilność i urabialność w przedłużonym czasie. Przed betonowaniem wykonano wiele kontrolnych badań laboratoryjnych składników mieszanki (kruszywa, kaloryczności cementu) w celu sprawdzenia parametrów mieszanki betonowej i stwardniałego betonu na zgodność z wymaganiami projektowymi. Zastosowana mieszanka zawiera cement hutniczy CEM MI/A 32,5 N NA/ HSR/LH z cementowni Górażdże, dodatek typu II w postaci popiołu lotnego oraz kruszywo o wielkości ziaren do 32 mm. Dobrą urabialność oraz płynność uzyskano dzięki domieszkom chemicznym – plastyfikatorom

oraz superplastyfikatorom najnowszej generacji (z firmy BASF). W celu wydłużenia czasu przerobu mieszanki betonowej do ok. 20 godz. użyto dodatkowo domieszkę opóźniającą początek wiązania. Po konsultacjach i pozytywnej ocenie przez nadzór i zamawiającego przedstawionego projektu mieszanki zatwierdzono ostatecznie jej skład (tabl. 1); beton charakteryzuje się klasą wytrzymałości na ściskanie C30/37, którą definiuje się po 90 dniach dojrzewania.

Projektant mieszanki betonowej – Centrum Technologiczne Betonu BETOTECH, wykonał w ramach badań wstępnych zaroby próbne. Wyniki badań potwierdziły zgodność z założeniami projektowymi. Wyniki badań zarobów próbnych przedstawiono w tabl. 2.

Logistyka na placu budowy

Istotnym wyzwaniem związanym z betonowaniem fundamentu kotłowni było zapewnienie odpowiednio dużej ilości mieszanki betonowej oraz poszczególnych materiałów składowych do jej produkcji. Na potrzeby betonowania opracowano program

dostaw mieszanki betonowej, który uwzględniał wszystkie aspekty związane z przedsięwzięciem. Mieszanka betonowa była dostarczana z sześciu wytwórni jednocześnie (przez 24 godz. na dobę), które pracowały w układzie dwuzmianowym (11 godz. + 1 godz. przerwy). W czasie przerwy technicznej w węzłach betoniarskich sprawdzano działania podzespołów i systemów produkcji oraz wykonywano prace konserwacyjne, a także dokonywano zmiany personelu obsługującego wytwórnie.

Transport mieszanki betonowej odbywał się po drogach publicznych betonomieszarkami o pojemności do 12 m3, w liczbie 50 sztuk plus 4 rezerwowe. Betonowozy zostały specjalnie oznaczone (numerami od 1 do 54) w celu ułatwienia identyfikacji i poruszania się po placu budowy. Wjazd na teren budowy odbywał się przez dwie bramy wyznaczone na potrzeby betonowania. Określono również miejsca oczekiwania betonowozów wraz z punktem kontroli, w którym prowadzono ewidencję dostaw mieszanki. W punkcie kontrolnym przeprowadzano również badania mieszanki betonowej, począwszy od oceny wizualnej przez badanie konsystencji metodą „opadu stożka” i temperatury do poboru próbek do badań betonu. Założono możliwość korekty konsystencji mieszanki betonowej przywiezionej na plac budowy za pomocą domieszek chemicznych. Wszystkie osoby przebywające na terenie budowy w trakcie opisywanego procesu zostały przeszkolone w zakresie bhp oraz przeszkolone i zapoznane z procesem betonowania fundamentu kotłowni bloku nr 5. Zapewnienie łączności na terenie placu budowy było realizowane za pomocą urządzeń radiotelefonicznych.

Rys. 6 Wykres rozkładu temperatury wewnątrz fundamentu – terminal 2

Proces technologii betonowania

Technologia betonowania zakładała układanie warstw mieszanki betonowej warstwami poziomymi ze stopniowaniem, począwszy od strony południowo-zachodniej, w kierunku północno-wschodnim na całej szerokości fundamentu. Układanie mieszanki betonowej warstwami poziomymi o grubości od 30 do 40 cm uznano za właściwe rozwiązanie ze względu na specyfikę kształtu i gabaryty fundamentu. Przy tak przyjętej technologii betonowania wierzch płyty fundamentowej formowany był sukcesywnie, a następnie rozpoczynano zacieranie powierzchni górnej zacieraczkami mechanicznymi. Bezpośrednio po zatarciu rozpoczęto pielęgnację wilgotnościową i termiczną.

Mieszankę betonową podawano w miejsce wbudowania bezpośrednio z pomp bez konieczności stosowania dodatkowych rurociągów. Stanowiska pomp usytuowano tak, aby możliwe było prowadzenie betonowania w jak najdłuższym czasie bez zmiany położenia pomp. Miejsca i wysięgi robocze pomp w zależności od postępu betonowania przedstawiono na rys. 2 i 3. W pierwszej kolejności betonowanie prowadzone było za pomocą pięciu pomp o wydajności ok. 40 m3/h każda i wysięgu 48-58 m, ustawionych zgodnie z przyjętym planem betonowania (rys. 2). W kolejnych etapach betonowania zgodnie z postępem prac w kierunku północno-wschodnim zmieniono położenie pomp, rys. 3. W przypadku awarii pomp do dyspozycji całą dobę znajdowały się dwie pompy, jak również serwis maszyn i urządzeń.

Technologia deskowania

Opracowanie projektów technologicznych deskowania, w tym przyjęcie założeń, obliczenia statyczne oraz ostateczne rozwiązania, wykonano przy pełnej współpracy technologów firmy Peri z doświadczoną kadrą inżynierską Grupy Mostostal Warszawa. Dostawca deskowań zagwarantował uzyskanie wszystkich wymaganych przez budowę celów, czyli bezpieczeństwa, oszczędności i łatwego montażu. Projekt powstał w zespole technologów oddziału Peri Kąty Wrocławskie pod kierownictwem mgr. inż. Piotra Boruckiego z oddziału Katowice. Przy betonowaniu jednostronnym – w tym przypadku o wysokości do 3,60 m – obciążenie od hydrostatycznego parcia mieszanki betonowej przejęła konstrukcja kozłów oporowych odpowiednio zakotwionych w podłożu przy użyciu bezpiecznych i atestowanych kotew. Kozły oporowe Peri można stosować ze wszystkimi systemami deskowań ściennych Peri, a dla zadania w elektrowni Opole były to wielkowymiarowe deskowania TRIO. Zastosowano kilka wariantów kozłów oporowych, mając na względzie bezpieczeństwo ich użytkowania, szybkość montażu i ekonomikę budowy. Rozwiązanie zawierało kozły Peri SB oraz optymalnie zaprojektowane na potrzeby tej realizacji kozły w inżynierskim zestawie Peri VARIO KIT w liczbie ponad 300 sztuk. Dodatkowo ciekawym wyzwaniem było zaprojektowanie i wykonanie deskowania tunelu kablowego, który gotowy został dostarczony na budowę w prostych do zmontowania segmentach. Kształt deskowania to rura prostokątna o wymiarach przekroju ponad 2 x 2 m, która została cała „zanurzona” w fundamencie kotłowni. Elementy konstrukcyjne deskowania zagwarantowały przeniesienie obciążeń parcia mieszanki betonowej, wyporu oraz ciężaru betonu stropu tunelu. Deskowanie zostało opracowane w ten sposób, żeby przy użyciu mechanizmu transportowego można było go użyć kolejny raz na fundamencie kotłowni nr 6, przyczyniając się tym samym do znaczących oszczędności.

Fot. 3 Betonowanie fundamentu

Kontrola jakości dostarczanej mieszanki betonowej

W czasie betonowania fundamentu kotłowni bloku nr 5 na bieżąco prowadzona była kontrola jakości dostarczanej na plac mieszanki betonowej przez laboratorium Mostostalu Warszawa certyfikowane przez IMBiTB. Dodatkowo we wszystkich wytwórniach prowadzone były kontrole jej jakości w zakresie oceny zgodności. Przed wjazdem na stanowiska betonowania przygotowano punkt kontrolny.

Proces kontroli każdego betonowozu obejmował badanie konsystencji metodą opadu stożka oraz pomiar temperatury mieszanki betonowej i temperatury otoczenia. W celu sprawdzenia wytrzymałości betonu stwardniałego pobrano próbki do badań wytrzymałości na ściskanie po 7, 14, 28, 56 i 90 dniach dojrzewania w warunkach laboratoryjnych. W sumie pobrano 180 próbek.

Tabl. 1 ISkład mieszanki betonowej

|

Właściwości mieszanki betonowej |

|||

|

Współczynnik w/c = 0,64 |

|||

|

Założona klasa wytrzymałości na ściskanie – C30/37 |

|||

|

Założona konsystencja – S3/S4 (opad stożka 150- 210 mm) |

|||

|

Nazwa składnika |

Pochodzenie |

Jednostka |

Ilość |

|

Piasek 0/2 |

Konsorcjum GB-JD |

kg |

600 |

|

Żwir 2/8 |

Konsorcjum GB-JD |

kg |

357 |

|

Żwir 8/16 |

Konsorcjum GB-JD |

kg |

392 |

|

Żwir 16/32 |

Konsorcjum GB-JD |

kg |

446 |

|

CEM III/A 32,5 N – LH/HSR/NA |

Górażdże |

kg |

235 |

|

Woda |

|

kg |

160 |

|

Zawartość powietrza w mieszance |

% |

2,0 |

|

|

Dodatki mineralne |

|||

|

Popiół lotny |

Elektrownia Opole |

kg |

110 |

|

Domieszki chemiczne |

% m.c. |

kg |

|

|

MasterGlenium Sky 686 |

BASF |

1,40% |

3,29 |

|

MasterPozzolith BV18C |

BASF |

0,95% |

2,23 |

|

MasterSet R 433 |

BASF |

0,50% |

1,18 |

|

Razem |

2306 |

||

Kontrola temperatury fundamentu bloku nr 5

Obiekty masywne to elementy konstrukcji betonowych, dla których wpływ termiczny w wyniku samonagrzewania betonu może przyczynić się do powstania uszkodzeń rys i spękań w betonie. Ze względu na to, że betonowany fundament jest elementem obiektu o szczególnym znaczeniu konstrukcyjnym, prowadzono monitoring dojrzewającego betonu mający na celu kontrolę różnic temperatury w konstrukcji oraz identyfikację obszarów potencjalnie narażonych na niekorzystne naprężenia termiczne. Monitoring temperatury betonu wewnątrz fundamentu prowadzony był od momentu rozpoczęcia betonowania z zastosowaniem czujników temperatury i bezprzewodowych terminali pomiarowych zasilanych bateriami słonecznymi oraz oprogramowania do analizy wyników, opracowanego w Katedrze Budownictwa Betonowego Politechniki Łódzkiej.

Dane uzyskane z monitoringu były podstawą do określenia terminu i obszarów, dla których możliwe będzie bezpieczne zdjęcie deskowania oraz izolacji termicznej. Analiza bieżących informacji z monitoringu miała również na celu niedopuszczenie do powstania uszkodzeń na skutek procesów termiczno-skurczowych zachodzących w początkowym okresie dojrzewania betonu.

Przed betonowaniem zamontowano osiem terminali z sześcioma czujnikami do pomiaru temperatury dojrzewającego betonu na każdym terminalu (rys. 4). Liczbę i rozmieszczenie czujników na wysokości fundamentu dobrano tak, aby otrzymane wyniki były reprezentatywne dla betonowanego elementu (rys. 5). Ponadto umieszczono czujniki mierzące temperaturę na powierzchni betonu pod izolacją termiczną oraz czujniki mierzące temperaturę zewnętrzną.

W trakcie prowadzenia monitoringu informacje o potrzebie zmiany sposobu pielęgnacji termicznej były przekazywane na bieżąco do kierownictwa budowy. Dzięki temu udało się utrzymać założone parametry dotyczące temperatury i gradientów temperaturowych na poziomie dopuszczalnym, pomimo zmiennych warunków atmosferycznych w trakcie dojrzewania fundamentu. Zarejestrowana maksymalna temperatura betonu wewnątrz fundamentu wyniosła 46°C w miejscu grubości płyty fundamentu równej 3,8 m oraz 44°C w miejscu grubości równej 3 m. Średni przyrost temperatury w wyniku samonagrzewu wyniósł 27oC. Gradient temperatury po kilku chłodnych nocach chwilowo wzrósł do poziomu 16-19°C, w wyniku czego podjęto decyzję o dociepleniu powierzchni fundamentu płytami styropianu o grubości 3 cm. Zastosowany zabieg spowodował obniżenie gradientu temperatury, dzięki czemu nie doszło do niekorzystnych naprężeń termicznych. Na rys. 6 przedstawiono rozkład temperatury w okresie kolejnych 34 dni z czujników pomiarowych umieszczonych na terminalu 2.

Tabl. 2 Wyniki badań wstępnych betonu

|

Identyfikacja zarobu |

Opad stożka [mm] |

Vebe [s] |

Rozpływ [mm] |

Wskaźnik zagćszczalności |

Czas pomiędzy mieszaniem a badaniem konsystencji [s] |

Temperatura [C] |

Uwagi |

|

|

zarób 1 |

180 |

– |

– |

– |

10,0 |

20 |

– |

|

|

zarób 2 |

190 |

– |

– |

– |

10,0 |

20 |

– |

|

|

zarób 3 |

180 |

– |

– |

– |

11,0 |

20 |

– |

|

|

Identyfikacja |

Wymiary [mm] |

Obciążenie |

Wytrzymałość |

Waga |

Gęstość |

Rodzaj |

||

|

zarobu |

Szerokość |

Wysokość |

Długość |

niszczące [kN] |

[MPa] |

[kg] |

[kg/dm3] |

zniszczenia |

|

zarób 1 |

150 |

150 |

150 |

1179 |

52,4 |

– |

– |

prawidłowy |

|

zarób 1 |

150 |

150 |

150 |

1195 |

53,1 |

– |

– |

prawidłowy |

|

zarób 1 |

150 |

150 |

150 |

1139 |

50,6 |

– |

– |

prawidłowy |

Pielęgnacja betonu

Czynnikiem decydującym o trwałości fundamentu jest jakość wbudowanej mieszanki betonowej oraz właściwa długotrwała pielęgnacja betonu. Sposób pielęgnacji musi zapobiec nadmiernemu odparowaniu wody oraz w przypadku elementów masywnych zapewnić odpowiednią w stosunku do warunków atmosferycznych izolację termiczną. Dla przewidywanych w okresie betonowania warunków temperatur, bezpośrednio po zatarciu wierzchniej warstwy, zastosowano pielęgnację przez przykrycie powierzchni górnej fundamentu trzema warstwami: foli, włókniny oraz brezentu. W przypadku możliwych do występowania w okresie pielęgnacji temperatur poniżej +5°C przewidziano ułożenie warstwy płyt styropianowych grubości 3 cm w celu docieplenia fundamentu.

Podsumowanie

Przeprowadzone przez Mostostal Warszawa betonowanie fundamentu kotłowni bloku nr 5 było jednym z największych przedsięwzięć tego typu na terenie Polski i jednym z większych w Europie. Kilkumiesięczne przygotowania i tylko kilkudniowy proces betonowania zostały zwieńczone sukcesem, na którego efekt pracował sztab profesjonalistów z ramienia Mostostalu Warszawa pod nadzorem dyrektora budowy Juliana Kiełbasy. Należy podkreślić fakt, że sukces ten jest zasługą wspólnych działań generalnego wykonawcy, kadry inwestorskiej oraz kadry producentów mieszanki betonowej i poszczególnych materiałów użytych do wykonania fundamentu. Nie sposób wymienić wszystkich osób uczestniczących w tym projekcie, jednak zdaniem autorów wszyscy zasługują na podziękowania za wkład i poświęcenie włożone w efekt końcowy.

Może przedstawiona relacja będzie inspiracją do podejmowania kolejnych, równie skomplikowanych, wyzwań technologiczno-budowlanych oraz solidnego przygotowywania i profesjonalnego wykonania tak trudnych przedsięwzięć.

Julian Kiełbasa, Kamil Wituń

Dariusz Bomba, Paweł Żbikowski

Mostostal Warszawa