Budownictwo modułowe jest coraz bardziej doceniane.

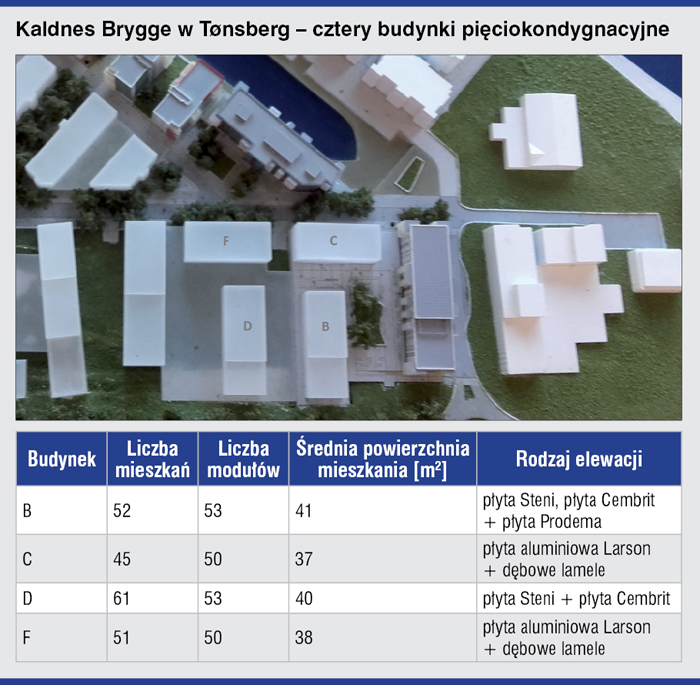

W miasteczku Tønsberg na południu Norwegii polska ekipa z Unihouse – oddziału firmy Unibep – kończy realizację inwestycji, która obejmowała budowę czterech pięciokondygnacyjnych budynków mieszkalnych o łącznej powierzchni ponad 9 tys. m2. Pierwszy z budynków (B) oddano do użytku w 2016 r., a w roku ubiegłym zajął 7. miejsce w rankingu satysfakcji klientów z nowych budynków mieszkalnych oddanych do użytku w 2016 r. w Norwegii. Trwają prace przy ostatnim z budynków (F). We wrześniu przewidziane są odbiory.

Wszystkie budynki wznoszone są w technologii drewnianej modułowej. Moduły przygotowywane są przez dział projektowy firmy Unihouse w Polsce, przy konsultacji z architektem, z uwzględnieniem wymaganej przez norweskiego inwestora konstrukcji budynku, jego wyposażenia i rodzaju elewacji. Warto podkreślić, że wspomniany dział projektowy (ponad 30-osobowy) wprowadza już projektowanie w BIM-ie. Domy modułowe firma buduje w Skandynawii już od prawie 10 lat. W przypadku inwestycji w Tønsberg projekt architektoniczny wykonała pracownia norweska, a wykonawczy – polskie biuro. Elewacja każdego z czterech budynków jest inna.

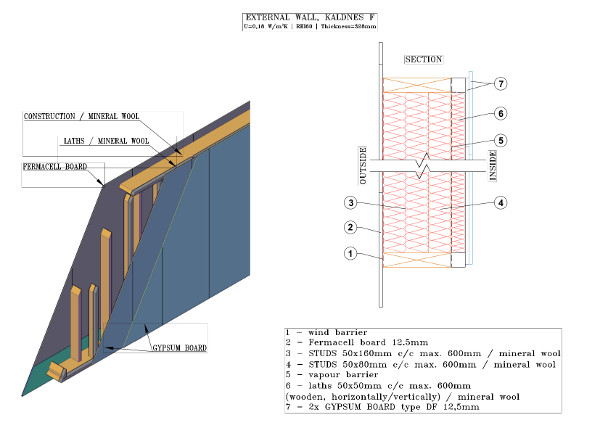

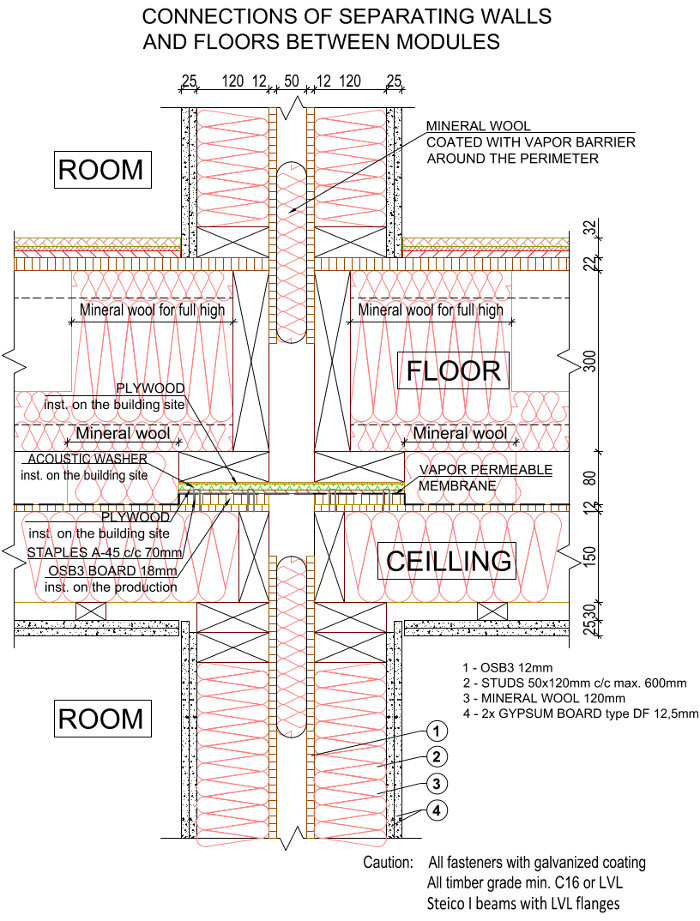

Do konstrukcji modułów wykorzystywane jest drewno konstrukcyjne, a na kluczowe elementy konstrukcyjne – takie jak belki oczepowe stropów i podłóg w budynkach mających trzy lub więcej kondygnacji – warstwowe drewno konstrukcyjne LVL o dużej wytrzymałości na zginanie i ściskanie oraz małym skurczu. Jako materiał izolacyjny jest wykorzystywana wełna mineralna.

Największy moduł w budynku F

Szerokość: 5,3 m

Długość: 15,8 m

Wysokość: 3,85 m

Powierzchnia: 84 m2

Waga: 35 t

Moduły powstają i są wykończane „pod klucz” w wielkich halach fabryki domów Bielsku Podlaskim, gdzie kontrolowane warunki sprzyjają wysokiej jakości produktu. Po wyprodukowaniu oddzielnie podłóg, ścian i stropów następuje złożenie modułu i montaż instalacji: elektrycznej, wentylacyjnej, grzewczej, drzwi, okien. Moduły są wyposażane w oświetlenie (te dla opisywanej inwestycji – w ekologiczne oświetlenie ledowe), meble łazienkowe i kuchenne, sprzęt AGD. Jeden moduł to w przypadku prezentowanej inwestycji często nawet dwa mieszkania, większe składa się z 1,5 lub 2 modułów połączonych ze sobą. Przetransportowane (transport wielkogabarytowy lądem, a następnie kontenerowcem) moduły od razu są montowane – ustawiane (W Tønsberg przy użyciu 500-tonowego dźwigu) – jeden na drugim jak klocki na przygotowanych wcześniej betonowych fundamentach, tworząc bryłę budynku.

W przypadku pięciokondygnacyjnego budynku montaż trwa 3-4 dni. Najwyżej stawiane moduły przyjeżdżają z gotowym już dachem. Wykorzystuje się te same zawiesia co w czasie transportu. Poziomą warstwę oddzielającą moduły stanowi warstwa ślizgowo-akustyczna – sklejka/przekładka akustyczna/sklejka. Odpowiednie moduły są łączone, standardowo w pionie i w poziomie pasami sklejki. Po montażu modułów następuje trwający ok. czterech miesięcy etap montażu zewnętrznych elementów budynku – balkonów, ścianek trejażowych itp. oraz wykańczania wnętrz. Przy budynku F od kwietnia pracuje dwudziestokilkuosobowa ekipa z Polski (w tym pięć osób nadzoru).

Wnętrze mieszkania (modułu)

Wymagania normowe w Norwegii są bardzo wyśrubowane. W każdym budynku jest badana akustyka dźwiękowa i uderzeniowa oraz szczelność powietrzna.

W przypadku inwestycji w Tønsberg wartość współczynnika inwestor określił na n50 ≤ 1,5. W celu zapewnienia maksymalnego bezpieczeństwa pożarowego budynki wyposażone są w instalacje tryskaczowe i czujniki dymu. W miejscach szczególnie narażonych na nasłonecznienie są montowane automatycznie sterowane rolety.

Wznoszone budynki spełniają bardzo wysokie wymagania w zakresie energooszczędności. Tu przydaje się doświadczenie firmy, która już kilka lat temu zbudowała w Norwegii budynek modułowy pasywny. Każde mieszkanie ma wentylację mechaniczną z rekuperacją.

Ściana zewnętrzna

Połączenia rozdzielające ściany i podłogi między modułami

Na budowie zauważyć można rygorystyczną dbałość o BHP (częste są kontrole norweskiego inwestora) i ochronę środowiska. Odpady gromadzone są w oddzielnych kontenerach – zależnie od rodzaju – oddzielnie stal, metale kolorowe, drewno surowe, drewno impregnowane, kable, substancje niebezpieczne. Na koniec nasuwa się pytanie: czy bardzo drogi transport ogromnych modułów z Polski do Norwegii się opłaca? Tak, ponieważ koszty pracy w Norwegii są ok. czterokrotnie wyższe niż w Polsce, a jakość wytwarzanych w fabryce modułów może spełniać wysokie oczekiwania inwestora.

Inżynierowie Łukasz Kowalczuk i Serafin Szyszka

Kadra inwestycji

Kierownik kontraktu – Serafin Szyszka

Kierownik budowy – Łukasz Kowalczuk

Architekt prowadzący – Małgorzata Rogozińska

Konstruktor prowadzący – Bernard Szereszewski

Majster budowy – Dawid Poniatowski

Majster budowy – Piotr Ułaszonek

Krystyna Wiśniewska