Ze względu na błyskawiczny czas wykonania i możliwość natychmiastowego obciążenia pale śrubowe z powodzeniem wykorzystywane są na budowach, gdzie obowiązuje zasada czas to pieniądz.

Najczęściej wykonywane pale wkręcane betonowane są w gruncie na miejscu budowy (patrz „IB” nr 2/2012). Wymaga to zachowania czasów technologicznych i kontynuowania robót fundamentowych dopiero po związaniu betonu pali. Mankamentu tego pozbawione są wkręcane pale Tubex (patrz „IB” nr 11/2011). Jednak w takim rozwiązaniu pal pokręcany jest momentem obrotowym przyłożonym do górnej części trzonu i wówczas im dłuższy jest pal, tym działa większy moment skręcający na ściany rury. Wymaga to stosowania rur o dużej wytrzymałości na skręcanie, a więc odpowiednio grubych lub wykonanych z bardzo dobrej stali. Koszt wykonania takich pali jest wysoki, ponieważ rury trzonu razem z podstawą pala pozostają w gruncie. Ponadto pal jest zaprojektowany na duże siły występujące w etapie wykonawstwa, znacznie różne od obciążeń docelowych, wynikających z pracy pala w gruncie.

Fot. 1 Spiralna stopa pala wykonana z żelbetu

Odpowiedzią na opisane ograniczenia jest wykonanie stopy pala z żelbetowego elementu prefabrykowanego, co jest tańsze niż stosowanie elementów żeliwnych. Na fot. 1 pokazano spiralną stopę pala wykonaną z żelbetu. W stopie znajduje się otwór umożliwiający osadzenie żerdzi palownicy, co eliminuje konieczność stosowania drogich rur, niezbędnych do przeniesienia dużego momentu obrotowego w czasie wkręcania. Wkręcanie pala odbywa się przez końcówkę żerdzi wiertniczej, a nie przez pokręcanie głowicy rury przy użyciu obejmy zamocowanej na jej górnym końcu. Dzięki takiemu rozwiązaniu można do wykonania urządzenia zastosować beton, z którego formuje się rurę ze stopą w postaci spiralnego stożka, a do przedłużenia trzonu pala – rurę z dowolnego materiału, nawet o niewielkiej wytrzymałości, ponieważ rury te nie przenoszą obciążeń od wkręcania ich w grunt. Z tego powodu znacznie zmniejsza się koszty wykonania pala i ułatwia pracę. Wkręcenie jednego pala o długości ok. 10 m zajmuje kilka minut; maszynę z takim palem przedstawia fot. 2.

Fot. 2 Palownica z palem wkręcanym w czasie pracy

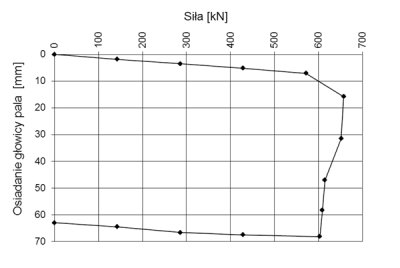

Wyniki próbnych obciążeń pali pokazano na rys. 1 (pal o długości 10 m wykonany w słabych gruntach spoistych) i rys. 2 (pal o długości 4 m wykonany w gruntach niespoistych).

Rys. 1 Zależność osiadania od obciążenia pala wkręcanego wykonanego w słabych gruntach spoistych

Rys. 2 Zależność osiadania od obciążenia pala wkręcanego wykonanego w gruntach niespoistych

W przypadku krótkich pali (jak np. na fot. 3) cały element może być wykonany z żelbetu, a wkręcanie możliwe jest mniejszym sprzętem, np. koparką.

Fot. 3 Pokazowy segment tunelu wykonanego pierwszą w Polsce tarczą TBM przez Wisłę w Warszawie posadowionego na żelbetowych palach wkręcanych

W przypadku mniejszych obciążeń z powodzeniem stosowane są stalowe pale śrubowe talerzowe lub rurowe.

Na fot. 4 pokazano przykład pala ze spiralnym elementem nośnym. Wykorzystanie łączonych segmentów stalowych z odpowiednią liczbą i średnicą elementów nośnych pozawala wykonać pale o potrzebnej nośności. Wkręcanie może się odbywać relatywnie niedużą maszyną (fot. 5). Łatwe jest wydłużenie pali o kolejne dokładane segmenty. Maksymalne obciążenia takich pali wynoszą ok. 200 kN, ale możliwe jest zwiększenie nośności przez wypełnienie pobocznicy zaczynem cementowym jak w klasycznych mikropalach. Wydłuża to czas technologiczny o okres potrzebny na związanie zaczynu, jednak z powodzeniem wykonano w Polsce tym sposobem pale o nośności przekraczającej 500 kN.

Fot. 4 Szczegół konstrukcyjny pala śrubowego ze spiralnym elementem nośnym

W podobnym systemie wykonywane są pale wkręcane rurowe.Ich nośności pionowe osiągają wartości od 2,5 do ponad 175 kN. Wymagają zastosowania elementu wkręcanego w jednym kawałku, ale dzięki temu zdolne są przenosić dużo większe momenty zginające – sięgające nawet 40 kNm. Przykład maszyny w trakcie wkręcania pali jest pokazany na fot. 5.

Fot. 5 Maszyna do wkręcania pali

Ze względu na wyjątkowo szybki czas wykonania i możliwość natychmiastowego obciążenia pale śrubowe (patrz fot. 7) z powodzeniem wykorzystywane są na budowach, gdzie obowiązuje zasada czas to pieniądz. Stosowane są do wzmacniania fundamentów budowli, posadowienia masztów, wież telekomunikacyjnych, słupów oświetleniowych, trakcji elektrycznej, ekranów akustycznych, systemów kontenerowych, lekkich budowli, ogrodzeń, odciągów, zakotwień itp.

Fot. 6 Pal śrubowy przygotowany do wkręcania

Fot. 7 Widok pala śrubowego

Zalety pali wkręcanych:

– zachowanie czystości na placu budowy, brak zanieczyszczeń mieszanką betonową, brak konieczności wydobywania i utylizacji urobku,

– pewność wykonania wynikająca z wcześniejszej prefabrykacji konstrukcji i możliwości jej kontroli,

– możliwość wykonywania wykopów między palami bezpośrednio po instalacji pala,

– możliwość obciążenia bezpośrednio po zagłębieniu pala,

– niewielki hałas i brak wibracji,

– łatwość demontażu w przypadku konstrukcji tymczasowych,

– możliwość szybkiego i niezależnego od warunków pogodowych wykonania,

– łatwość łączenia na budowie z innymi elementami stalowymi,

– możliwość wykonania pali w trudnych warunkach terenowych,

– niezależność od dostaw betonu.

Do ograniczeń pali wkręcanych można zaliczyć:

– trudności z wykonaniem pali w mocnych gruntach; możliwość wykonania pala w konkretnych gruntach zależy od mocy maszyny i szczegółów konstrukcyjnych pala,

– konieczność wcześniejszego przygotowania elementów pala,

– wysokie ceny stali.

mgr inż. Piotr Rychlewski

Instytut Badawczy Dróg i Mostów

Zdjęcia autora