Warunki techniczne odbioru, wymagania normowe, badania kontrolne.

Roboty malarskie często są niesłusznie lekceważone i traktowane jako drugorzędne przez uczestników procesu budowlanego. Częstym błędem jest np. stosowanie niekompatybilnych farb i preparatów gruntujących albo wykonywanie prac malarskich przy zbyt niskich temperaturach.

Projektowanie, nadzorowanie, wykonanie i odbiór robót malarskich wymaga znacznej wiedzy technicznej oraz doświadczenia. Roboty te wiążą się z poważnymi kosztami inwestycyjnymi, a pomyłki przy ich wykonaniu mogą prowadzić np. do ponownego malowania, a czasem i do kładzenia od nowa tynków.

© magiplus – Fotolia.com

Pomyłki popełniane podczas prac malarskich mogą mieć znaczący wpływ na komfort wizualny, zdrowie i samopoczucie osób przebywających w budynku, a w niektórych przypadkach na trwałość i bezpieczeństwo obiektu (np. w przypadku powłok ogniochronnych spęczniających, antykorozyjnych).

Według normy PN-EN 13300:2002 powłoki malarskie służą do ochrony i dekoracji podłoży. Przez pojęcie dekoracji należy rozumieć zmianę lub odnowienie wyglądu podłoża, natomiast funkcje ochronne – jako ochronę podłoża przed zniszczeniem funkcjonalnym lub/i pogorszeniem estetyki.

Ze względu na fakt, że normy opisujące zakres czynności przy odbiorze powłok malarskich stosowanych w budownictwie mieszkaniowym zostały wycofane, podczas sporządzania specyfikacji technicznej oraz odbioru tych robót warto skorzystać z Warunków technicznych wykonania i odbioru robót budowlano-montażowych [1]. Wskazówki dotyczące sposobów wykonania i zakresu prac odbiorczych znaleźć można również we współczesnych podręcznikach rekomendowanych przez MEN do kształcenia przyszłej kadry budowlanej [2]. Nieco lepsza jest sytuacja w zakresie robót malarskich przy zabezpieczeniu konstrukcji stalowych przed korozją. Na przykład norma PN-EN ISO 12944-8:2001 omawia sposoby opracowywania dokumentacji prac związanych z ochroną przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich. Norma dotyczy nowych prac i renowacji w warunkach warsztatowych lub na miejscu montażu oraz eksploatowanych konstrukcji stalowych w różnych warunkach narażeń korozyjnych (wewnątrz pomieszczeń, w warunkach zewnętrznych, zanurzonych w wodzie, eksploatowanych w gruncie oraz w warunkach szczególnych narażeń, na przykład spowodowanych podwyższonymi lub wysokimi temperaturami). Norma PN-EN ISO 12944-7:2001 omawia warunki wykonywania i nadzór prac malarskich na konstrukcjach stalowych w warunkach warsztatowych lub na miejscu montażu. Podaje informacje, między innymi, na temat kwalifikacji personelu, stanu powierzchni do malowania, wyrobów lakierowych, metod nakładania, kontroli otrzymanych powłok lakierowych oraz na temat powierzchni referencyjnych.

Tab. 1. Normy określające wymagania techniczno-użytkowe poszczególnych rodzajów farb

|

PN-EN ISO 4618:2007 Farby i lakiery – Terminy i definicje

|

|

PN-B-10102:1991 Farby do elewacji budynków – Wymagania i badania

|

|

PN-C-81913:1998 Farby dyspersyjne do malowania elewacji budynków

|

|

PN-EN 927-1:2000 Farby i lakiery – Wyroby lakierowe i systemy powłokowe na drewno zastosowane na zewnątrz – Klasyfikacja i dobór

|

|

PN-EN 927-2:2007 Farby i lakiery – Wyroby lakierowe i systemy powłokowe na drewno zastosowane na zewnątrz – Część 2: Wymagania eksploatacyjne

|

|

PN-EN 927-3:2008 Farby i lakiery – Wyroby lakierowe i systemy powłokowe na drewno zastosowane na zewnątrz – Część 3: Badanie w naturalnych warunkach atmosferycznych

|

|

PN-EN 13300:2002 Farby i lakiery – Wodne wyroby lakierowe i systemy powłokowe na wewnętrzne ściany i sufity – Klasyfikacja

|

|

PN-EN 1062-1:2005 Farby i lakiery – Wyroby lakierowe i systemy powłokowe stosowane na zewnątrz na mury i beton – Część 1: Klasyfikacja

|

|

PN-EN 12206-1:2005 Farby i lakiery – Powłoki na aluminium i na stopy aluminium dla budownictwa – Część 1: Powłoki z farb proszkowych

|

|

PN-EN 13438:2006 Farby i lakiery – Powłoki z farb proszkowych do ocynkowanych lub szerardyzowanych wyrobów stalowych do celów konstrukcyjnych

|

|

PN-EN ISO 12944-7:2001 Farby i lakiery – Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich – Część 7: Wykonywanie i nadzór prac malarskich

|

|

PN-EN ISO 12944-8:2001 Farby i lakiery – Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich – Część 8: Opracowanie dokumentacji dotyczącej nowych prac i renowacji

|

W pozostałych przypadkach w celu zmniejszenia sytuacji spornych warto opracować specyfikację techniczną. W specyfikacji trzeba określić:

– rodzaj stosowanych powłok malarskich (z podaniem wzorców kolorów) na poszczególnych podłożach, częściach budynku;

– liczbę poszczególnych warstw (gruntujących, malarskich, zabezpieczających);

– zakres kontroli międzyoperacyjnych;

– zakres i sposoby badań podczas odbioru;

– kryteria oceny jakości wykonanych robót, dopuszczalne niezgodności;

– sposoby postępowania w przypadku stwierdzenia niezgodności.

W szczególnych przypadkach warto określić:

– wymagany połysk powłok;

– odporność na wilgotną atmosferę w tym zawierającą ditlenek siarki;

– odporność na wgniecenie, zginanie;

– odporność na występowanie cyklicznych warunków korozyjnych, na korozję nitkową dla poszczególnych podłoży metalowych;

– odporność na ścieranie, odporność na szorowanie na mokro, przyczepność, podatność na czyszczenie;

– zakres badań dostarczanych na budowę materiałów.

Ze względu na dużą liczbę typów farb i lakierów, ich różnorakie przeznaczenie i właściwości podczas opracowywania specyfikacji technicznej warto skorzystać z norm przedstawionych w tab. 1.

Odbiór robót malarskich zaczynamy od sprawdzenia dokumentacji technicznej:

– specyfikacji technicznej lub załącznika do umowy o roboty budowlane;

– dziennika budowy oraz protokołów z kontroli międzyoperacyjnej;

– deklaracji zgodności farb i lakierów z obowiązującymi normami (w przypadku farb ogniochronnych lub do ochrony przeciwkorozyjnej). Dodatkową gwarancją jakości materiałów malarskich będą rekomendacje techniczne ITB;

– karty techniczne zastosowanych wyrobów.

Tab. 2. Największe dopuszczalne wilgotności tynków przeznaczonych do malowania

|

Rodzaj powłoki z farby

|

Maksymalna wilgotność podłoża, % masy

|

|

Farba wapienna

|

6

|

|

Farba klejowa lub kazeinowa

|

4

|

|

Farba olejna, olejno-żywiczna, syntetyczna

|

3

|

|

Farba emulsyjna

|

4

|

W dzienniku budowy oraz protokołach z kontroli międzyoperacyjnych należy sprawdzić:

1. Czy przed rozpoczęciem prac malarskich zostało odebrane podłoże. Odbiór podłoża polega na sprawdzeniu jego czystości, wilgotności (metodą wagową lub dotykową), gładkości, przyczepności wcześniej nałożonych powłok malarskich. Przy odbiorze podłoża z tynku wapiennego, cementowo-wapiennego lub cementowego bada się stopień jego skarbonizowania. Odbiór powierzchni metalowych lub szklanych polega na sprawdzeniu ich odtłuszczenia przez polanie wodą – spływająca woda nie powinna pozostawiać kropli lub smug.

2. Terminy oddania podkładu oraz rozpoczęcia prac malarskich. Zależnie od właściwości i przeznaczenia powłok malarskich czas pomiędzy wykonaniem tynku a malowaniem może mieć istotny wpływ na jakość robót wykończeniowych. W niektórych przypadkach malowanie świeżo wykonanych tynków może wiązać się ze zniszczeniem powłoki malarskiej, a w przypadku malowania egalizującego (w celu ujednolicenia koloru tynków mineralnych, zmniejszenia wodochłonności wypraw) mamy sytuację odwrotną i przystąpić do robót należy możliwie szybko (w terminie 2–7 dni od momentu nałożenia tynku). Malowanie konstrukcji stalowych można wykonywać po całkowitym i ostatecznym mocowaniu wszystkich elementów konstrukcyjnych. Wewnątrz budynku pierwsze malowanie ścian i sufitów można wykonać po zakończeniu robót: ogólnobudowlanych i instalacyjnych, wykonaniu podkładów pod wykładziny, ułożeniu podłóg drewnianych, dopasowaniu okuć i wyregulowaniu stolarki.

3. Czy warunki termowilgotnościowe pozwalały na wykonanie prac malarskich. W większości przypadków podczas prac malarskich temperatura powietrza powinna być nie mniejsza niż +5oC i nie większa niż +30oC (graniczne wartości temperatur podawane są zazwyczaj w kartach technicznych wyrobów). W przypadku wykonania prac malarskich na elewacjach budynków należy się upewnić, czy w momencie wykonywania prac elewacja nie była narażona na nadmierne nasłonecznienie, nie było silnych wiatrów, opadów deszczu. Od momentu nałożenia farby do momentu jej wyschnięcia należy obserwować temperaturę powietrza. Przekroczenie temperatury granicznej podczas schnięcia powłok malarskich może mieć istotny wpływ na wygląd oraz właściwości eksploatacyjne powłok. Podobne zasady obowiązują przy wykonywaniu prac wewnątrz pomieszczeń. Nie wolno wykonywać prac przy nadmiernych przeciągach oraz w temperaturach przekraczających graniczne (określone w kartach technicznych) – może doprowadzić to do nierównomiernego wysychania powłok oraz powstania plam, spękań skurczowych. W okresie występowania niskich temperatur pomieszczenia powinny być ogrzewane. Niedopuszczalne jest stosowanie grzejników wydzielających podczas pracy parę. W celu uniknięcia skraplania pary wodnej na powierzchniach ścian różnica temperatur powietrza i powierzchni ścian w pomieszczeniu nie powinna być większa niż +5oC. Przy zastosowaniu farb wodnych lub wodorozcieńczalnych w pomieszczeniach należy utrzymywać temperaturę nie niższą niż +15oC (jeżeli producent nie określa zakresu temperatur).

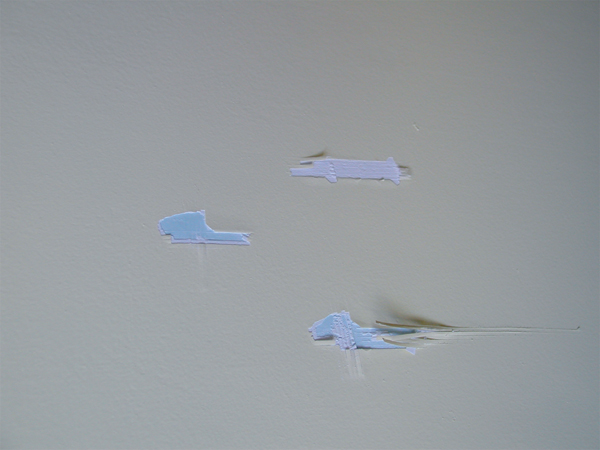

Fot. 1. Prześwity

Fot. 2. Nierzetelne wykonanie robót – zabrudzenie farbami powierzchni przylegających, nieodpowiednie przygotowanie podłoża

4. Czy wilgotność podłoża pozwalała na rozpoczęcie prac malarskich.

5. Czy zachowano czasy schnięcia i odstępy między nakładaniem poszczególnych warstw.

W kartach technicznych zastosowanych wyrobów malarskich należy zwrócić uwagę na następujące zalecenia producenta:

1) wymagania do podłoży (typ, sposób oczyszczania, wilgotność, temperatura, czy farba może być zastosowana do malowania konkretnego typu podłoża);

2) zakres temperatur powietrza, przy których można aplikować wyroby malarskie oraz warunki schnięcia;

3) wymagany sprzęt (dość często wykonawcy w celu zwiększenia tempa prac stosują nieodpowiedni sprzęt).

Podczas wykonywania prac malarskich należy skontrolować przestrzeganie zaleceń producenta systemu powłokowego. Szczególną uwagę należy zwrócić na: grubości nakładanych powłok, teksturę, metodę nakładania, przygotowanie podłoża, trzymanie się receptury.

Podstawowe wymagania w stosunku do farb elewacyjnych (na rozpuszczalnikowych spoiwach żywicznych, na spoiwach mineralnych z dodatkami modyfikującymi w postaci suchych mieszanek do zarabiania wodą, na spoiwach mineralno-organicznych) zostały określone w PN-91/B-10102. Farby elewacyjne powinny spełniać wymagania zawarte w tab. 3.

Tab. 3. Podstawowe wymagania w stosunku do farb elewacyjnych wg PN-91/B-10102

|

Właściwości

|

Wymagania

|

|

Cechy ogólne farb

|

Brak niezwilżonych lub niedostatecznie rozdrobnionych pigmentów i wypełniaczy, skoagulowanego spoiwa i zanieczyszczeń mechanicznych; wyroby po rozcieńczeniu wodą lub w przypadku farb rozpuszczalnikowych odpowiednim rozpuszczalnikiem powinny wykazywać jednorodną konsystencję

|

|

|

Brak zapachu gnilnego i pleśni na powierzchni wyrobu

|

|

|

Jednolite zabarwienie

|

|

|

Brak trwałego osadu na dnie opakowania

|

|

|

Brak spienienia po upływie 0,5 h od wymieszania farby (nie dotyczy farb mineralnych z dodatkami modyfikującymi w postaci suchej) |

|

Pozostałość farb na sicie (o boku oczka kwadratowego 0,063 mm), % (m/m) |

≤6

|

|

Przydatność farb do użytkowania

|

Stała w ciągu 2 h

|

|

Zdolność do nakładania

|

Farba nie powinna stwarzać trudności przy nanoszeniu pędzlem, wałkiem lub natryskiem mechanicznym na powierzchnie poziome i pionowe |

|

Odporność na spływanie z powierzchni pionowych |

Brak spływania farby

|

|

Okres trwałości

|

Właściwości techniczne farb oraz ich składników (dla farb wieloskładnikowych) nie powinny ulegać zmianie w ciągu 6 miesięcy |

|

Wymagania do wyschniętych powłok

|

|

|

Wygląd zewnętrzny w temperaturze ±20oC |

Wykonana powłoka powinna być równa, o jednolitej barwie, bez pomarszczeń, zacieków, spękań, plam i prześwitów podłoża |

|

Wygląd zewnętrzny w temperaturze obniżonej |

|

|

Odporność na wycieranie

|

Brak pylenia i śladów na tkaninie

|

|

Krycie jakościowe nie mniej niż stopień |

II dla farb o kolorach ciemnych III dla farb białych i o kolorach jasnych pastelowych

|

|

Odporność na wymywanie wodą

|

Brak zmian wyglądu zewnętrznego

|

|

Współczynnik nasiąkliwości powierzchniowej ?, kg/m2h1/2

|

≤0,5

|

|

Opór dyfuzyjny względny (Sd), m

|

≤2 przy czym α?Sd≤0,2

|

|

Odporność na szorowanie

|

Po 1500 posuwach szczotki badane powłoki nie powinny wykazywać prześwitów podłoża

|

|

Przyczepność do podłoża

|

Brzegi nacięć bez poszarpań; kwadraciki nie powinny wypadać po dwukrotnym przetarciu pędzlem na krzyż

|

|

Odporność na alkalia

|

Brak zmian w wyglądzie powłok

|

|

Trwałość barwy

|

Zgodna z wymaganiami co najmniej dla barwy średniotrwałej

|

Dla elewacyjnych farb dyspersyjnych wymagania zostały określone w PN-C-81913:1998 (patrz tab. 4).

Tab. 4. Wybrane wymagania techniczno-użytkowe w stosunku do farb i powłok dyspersyjnych

|

Właściwości

|

Wymagania dotyczące farb i powłok

|

|

Pozostałość na sicie (o boku oczka kwadratowego 0,063 mm), % (m/m)

|

≤ 0,6

|

|

Gęstość farby, g/cm3

|

≤ 1,6

|

|

Zdolność farby do rozcieńczania wodą

|

Zupełna

|

|

Przydatność farby do nanoszenia pędzlem

|

Przydatna

|

|

Ściekanie z powierzchni pionowych

|

Nie ścieka

|

|

Czas wysychania powłoki w temperaturze 20oC i wilgotności względnej powietrza 55%, stopień 5, h |

≤3

|

|

Wygląd i barwa powłoki po wyschnięciu

|

Powłoka bez widocznych obcych wtrąceń, spękań, pomarszczeń; barwa oprócz białej zgodna z odpowiednim wzorcem

|

|

Przydatność do malowania w obniżonej temperaturze (+5oC)

|

Przydatna

|

|

Przyczepność do podłoża

|

Brzegi nacięć bez poszarpań; kwadraciki nie powinny wypadać po dwukrotnym przetarciu pędzlem na krzyż

|

|

Odporność na szorowanie

|

Po 2000 posuwach szczotki badane powłoki nie powinny wykazywać prześwitów podłoża

|

|

Odporność powłoki na reemulgację

|

Powłoka bez zmian

|

|

Przepuszczalność pary wodnej przez swobodne powłoki, g/(m2 x 24 h)

|

Co najmniej 10

|

|

Współczynnik oporu dyfuzyjnego pary wodnej w powłoce, nie więcej niż

|

20 000

|

Norma PN-EN 13300:2002 określa system klasyfikacji wodnych wyrobów lakierowych i systemów powłokowych stosowanych do dekoracji oraz ochrony wewnętrznych ścian i sufitów. Norma ta obejmuje farby i lakiery z podstawowymi substancjami błonotwórczymi, którymi są: wapno hydrauliczne, krzemian, cement, żywice (akrylowe, winylowe, alkilowe, epoksydowe), kopolimery. W normie podano klasyfikację wyrobów w zakresie połysku, granulacji, odporności na szorowanie na mokro, współczynnika kontrastu. Norma nie precyzuje dokładnej wartości przyczepności powłoki do podkładu, natomiast wprowadza wymóg: istotne jest, aby system powłokowy przylegał należycie do właściwie przygotowanego podłoża. Norma zaleca uzgadniać między stronami (dostawcą, sporządzającym specyfikację techniczną, wykonawcą, użytkownikiem) charakterystykę całego systemu powłokowego, łącznie z metodą nakładania, barwą i zdolnością krycia. Powłoki objęte powyższą normą powinny być przydatne do przemalowania przynajmniej tym samym wyrobem lakierowym.

Fot. 3. Niemalowane elementy, zabrudzenie farbą powierzchni przylegających

Fot. 4. Badanie przyczepności farby metodą nacięć. Badanie wykazało nieodpowiednią przyczepność

Istotne znaczenie na jakość prac malarskich mają warunki transportowania oraz przechowywania pojemników z farbami i lakierami. Niewłaściwe przechowywanie pojemników (na mrozie lub narażenie na bezpośrednie działanie słońca) może doprowadzić do zmiany właściwości wyrobów. W przypadkach występowania podejrzeń dotyczących warunków przechowywania farb uzasadnione jest przeprowadzenie badań kontrolnych:

– porównanie wyglądu, zapachu farby/lakieru oraz wyschniętej powłoki podanych w karcie technicznej ze stanem rzeczywistym;

– gęstości (metodą piknometryczną);

– czasu schnięcia;

– grubości krycia.

W przypadku stwierdzenia, że warunki przechowywania na pewno były niezgodne z zaleceniami producenta, przydatność do stosowania kwestionowanych farb powinna być potwierdzona na podstawie badań określonych w tab. 3–4. Na dużych inwestycjach w celu zapewnienia jakości prac warto przeprowadzać wyrywkowe badania farb i lakierów w zakresie uzgodnionym w specyfikacji technicznej.

Dość rozpowszechnionym błędem podczas projektowania i wykonania robót malarskich jest stosowanie niekompatybilnych wieloskładnikowych systemów powłokowych: farb oraz preparatów gruntujących. Farby i preparaty gruntujące muszą być dobrane zgodnie ze wskazówkami karty technicznej farby. W przypadku zastosowania w systemach wielopowłokowych produktów pochodzących od różnych systemodawców należy liczyć się z ryzykiem dość niebezpiecznych zjawisk: wtórnego rozpuszczania, nadmiernej plamistości, zmian struktury powierzchni.

Farby olejne, wapienne, syntetyczne oraz emalie i lakiery odbieramy po 14 dniach od momentu ich wykonania. Powłoki z farb klejowych i emulsyjnych odbieramy po siedmiu dniach od momentu wykonania.

Odbierane powłoki z farb dyspersyjnych powinny być:

a) niezmywalne przy stosowaniu środków myjących i dezynfekujących, odporne na tarcie na sucho i na szorowanie oraz na reemulgację;

b) aksamitno-matowe lub posiadać nieznaczny połysk;

c) jednolitej barwy, równomierne, bez smug, plam, zgodne ze wzorcem producenta i projektem technicznym (fot. 1);

d) bez uszkodzeń, smug, prześwitów podłoża, plam, śladów pędzla;

e) bez złuszczeń, odstawania od podłoża oraz widocznych łączeń i poprawek. Dopuszcza się chropowatość powłoki odpowiadającą rodzajowi faktury pokrywanego podłoża. Nie powinny ulegać rozcieraniu.

Odbierane powłoki z farb na rozpuszczalnikowych spoiwach żywicznych oraz z farb na spoiwach żywicznych rozcieńczanych wodą powinny być:

a) odporne na zmywanie wodą przy zastosowaniu środków myjących, tarcie na sucho i na szorowanie;

b) bez uszkodzeń, smug, plam, prześwitów i śladów pędzla; nie dopuszcza się spękań, niszczenia się powłoki i odstawania od podłoża, dopuszcza się natomiast chropowatość powłoki odpowiadającą rodzajowi faktury podłoża;

c) zgodne ze wzorcem producenta i projektem technicznym w zakresie barwy i połysku;

d) przy malowaniach jednowarstwowych dopuszcza się nieznaczne miejscowe prześwity podłoża.

Odbierane powłoki z farb mineralnych z dodatkami modyfikującymi lub bez, w postaci suchych mieszanek oraz farb na spoiwach mineralno-organicznych powinny:

a) równomiernie pokrywać podłoże, bez prześwitów, plam i odprysków. Nie powinny ścierać się ani obsypywać przy potarciu miękką tkaniną bawełnianą;

b) nie mieć śladów pędzla;

c) w zakresie barwy i połysku być zgodne ze wzorem producenta oraz projektem technicznym;

d) być odporne na zmywanie wodą (z wyjątkiem farb wapiennych i cementowych bez dodatków modyfikujących);

e) nie mieć przykrego zapachu.

W tego rodzaju powłokach dopuszcza się:

a) na powłokach wykonanych na elewacjach – niejednolity odcień barwy powłoki w miejscach napraw tynku po hakach rusztowań, o powierzchni nie większej niż 20 cm2;

b) chropowatość powłoki odpowiadającą rodzajowi faktury pokrywanego podłoża;

c) odchylenia do 2 mm na 1 m oraz do 3 mm na całej długości na liniach styku odmiennych barw;

d) ślady pędzla na powłokach jednowarstwowych.

Odbierane powłoki z lakierów na spoiwach żywicznych wodorozcieńczalnych i rozpuszczalnikowych powinny:

a) mieć jednolity w odcieniu i połysku wygląd zgodny z wzorcem producenta i projektem technicznym;

b) nie mieć śladów pędzla, smug, plam, zacieków, uszkodzeń, pęcherzy i zmarszczeń;

c) dobrze przylegać do podłoża;

d) być odporne na zarysowanie i wycieranie,

e) być odporne na zmywanie wodą ze środkiem myjącym.

Badania powłok malarskich przy odbiorze należy wykonać następująco:

1. Sprawdzenie wyglądu zewnętrznego – wizualnie, okiem nieuzbrojonym w świetle rozproszonym z odległości około 0,5 m. Podczas odbioru niedopuszczalne jest zabrudzenie farbami powierzchni przylegających oraz występowanie powierzchni niemalowanych (fot. 2, 3).

2. Sprawdzenie zgodności barwy i połysku – przez porównanie w świetle rozproszonym barwy i połysku wyschniętej powłoki ze wzorcem producenta.

3. Sprawdzenie odporności powłoki na wycieranie – przez lekkie, kilkukrotne pocieranie jej powierzchni wełnianą lub bawełnianą szmatką w kolorze kontrastowym do powłoki. Powłokę należy uznać za odporną na wycieranie, jeżeli na szmatce nie wystąpiły ślady farby.

4. Sprawdzenie przyczepności powłoki:

– na podłożach mineralnych i mineralno-włóknistych – przez wykonanie skalpelem siatki nacięć prostopadłych o boku oczka 5 mm, po 10 oczek w każdą stronę, a następnie przetarciu pędzlem naciętej powłoki; przyczepność powłoki należy uznać za dobrą, jeżeli żaden z kwadracików nie wypadnie (fot. 4);

– na podłożach drewnianych i metalowych – metodą opisaną w normie PN-EN ISO 2409 (badanie metodą siatki nacięć).

5. Sprawdzenie odporności na zmywanie – przez pięciokrotne silne potarcie powłoki mokrą namydloną szczotką z twardej szczeciny, a następnie dokładne spłukanie jej wodą za pomocą miękkiego pędzla. Powłokę należy uznać za odporną na zmywanie, jeżeli piana mydlana na szczotce nie ulegnie zabarwieniu oraz jeżeli po wyschnięciu cała badana powłoka będzie miała jednakową barwę i nie powstaną prześwity podłoża.

6. Sprawdzenie twardości – przez lekkie przesunięcie po powierzchni osełki z drobnoziarnistego miękkiego piaskowca. Na powłokach nie powinno to pozostawić rys widocznych okiem nieuzbrojonym w rozproszonym świetle dziennym z odległości około 0,5 m.

W przypadku przeprowadzenia ww. czynności przez inspektora nadzoru inwestorskiego wyniki kontroli i badań powłok powinny być odnotowane w formie protokółu z kontroli i badań.

Roboty malarskie wykonane niezgodnie z wymienionymi wymaganiami mogą być odebrane, pod warunkiem że odstępstwa nie obniżają właściwości użytkowych i komfortu użytkowania. W przeciwnym wypadku należy je poprawić i przedstawić do ponownego odbioru.

Protokół odbioru powinien zawierać:

– ocenę wyników badań,

– stwierdzenie zgodności lub niezgodności wykonania robót z zamówieniem,

– wykaz wad i usterek ze wskazaniem sposobu ich usunięcia.

dr inż. Ołeksij Kopyłow

Instytut Techniki Budowlanej

Literatura

1. J. Popczyk, Z. Rydz, Warunki techniczne wykonania i odbioru robót budowlanych: Roboty wykończeniowe. Powłoki malarskie zewnętrzne i wewnętrzne, część 2, Wydawnictwo ITB, 2007.

2. J.Z. Mirski, Budownictwo z technologią, podręcznik dla technikum, część 3, WSiP, 2006.