Czas, aby podstawowa wiedza o ochronie przed korozją znalazła właściwe zrozumienie wśród ludzi zajmujących się szeroko pojętym budownictwem, w tym także drobnymi elementami stalowymi.

Obecnie, kiedy mówi się o nowej gospodarce XXI w. opartej na wiedzy, innowacji i jakości, społeczna świadomość ochrony przed korozją jest dość niska, a co gorsza ta podstawowa wiedza jest niedostateczna wśród projektantów i inwestorów, którzy tę dziedzinę budownictwa lekceważą jako rzecz drugorzędną. Projekty ochrony przed korozją nawet dużych konstrukcji stalowych są często źle wykonywane; natomiast wszystkie drobne elementy stalowe, powszechnie występujące w przestrzeni publicznej, są zupełnie pomijane w zakresie ochrony przed korozją, nawet w prestiżowych projektach. Rezultat takiego działania można zauważyć prawie na każdej ulicy, również w otoczeniu nowych inwestycji. Wiedza o ochronie przed korozją pozwoli ograniczyć straty korozyjne w gospodarce narodowej, wynoszące obecnie miliony złotych w skali roku, nie mówiąc już o skutkach społecznych – nawyku przyzwyczajania się do niechlujstwa – skorodowanych i zniszczonych elementów w przestrzeni publicznej.

Małe konstrukcje i elementy stalowe

Artykuł dotyczy następujących elementów, powszechnie występujących w miastach i osiedlach:

– różnego rodzaju słupy i słupki lamp oświetlenia ulic, placów, parkingów itp.;

– balustrady zewnętrzne na schodach terenowych;

– ogrodzenia posesji, parków, ogrodów, terenów rekreacyjnych, placów zabaw;

– ogrodzenia rzek, kanałów, jezior i ulic;

– ogrodzenia torów tramwajowych, kolejowych, przejść dla pieszych itp.;

– ogrodzenia ogródków przydomowych w miastach i osiedlach;

– bariery ochronne na mostach, wiaduktach, drogach i ulicach w obrębie miast;

– słupy trakcyjne tramwajowe i kolejowe;

– kładki dla pieszych nad ulicami lub autostradami w miastach;

– podpory małych i dużych znaków drogowych, wielu różnych znaków informacyjnych i wielkich tablic reklamowych;

– elementy instalacji np. na parkingach;

– podpory instalacji i urządzeń technicznych na zewnątrz obiektów i w ich otoczeniu;

– różnego rodzaju drabiny zewnętrzne i schody ewakuacyjne;

– maszty flagowe i antenowe;

– drobne elementy elewacyjne na wielu obiektach – integralne części elewacji (np. konstrukcje do mycia elewacji), uchwyty flagowe, daszki ochronne, zamocowania instalacji itp.;

– słupki porządkujące ruch uliczny. Wiele wymienionych elementów, a zapewne i inne podobnego rodzaju są wykonywane ze źle dobranych profilów, których trwałość i odporność korozyjna już z tego powodu jest niska, źle zabezpieczane przed korozją i niepoprawnie montowane.

Wszystkie tego typu konstrukcje i wyroby ślusarskie są lekceważone nawet przez zarządy dróg miejskich, które odpowiadają nie tylko za nawierzchnię ulic, lecz również za całą ich techniczną i estetyczną infrastrukturę.

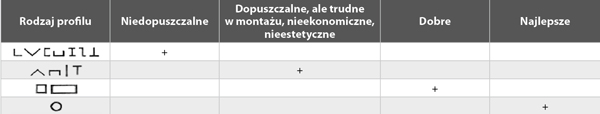

Tab. Przydatność profilów do drobnych elementów metalowych

Błędny dobór profilów stalowych (metalowych)

Profile otwarte korodują nawet kilkanaście razy szybciej niż profile zamknięte; zbiera się w nich woda, kurz, pył, substancje chemiczne, a również chlorek sodu, wszystko to inicjuje niszczenie powłoki malarskiej oraz korozję stali. Poza tym profile otwarte mają znacznie gorsze wskaźniki statyczne, są trudniejsze do konstruowania węzłów i dużo gorsze ze względów ekonomicznych. Z powyższych powodów nie nadają się na wymienione wyżej konstrukcje kątowniki, dwuteowniki, teowniki, ceowniki, zetowniki, a nawet płaskowniki.

W tabeli pokazano profile stalowe (metalowe) w różnych położeniach i ich przydatność do konstruowania interesujących nas elementów. Właściwy dobór profilów ma podstawowe znaczenie z wielu powodów: ochrony przed korozją, ekonomicznych, estetycznych, użytkowych i ergonomicznych (np. pochwyty balustrad). Niestety, w praktyce projektowej stosuje się bardzo często złe profile, a na dalszych etapach wykonawstwa brak jest woli do naprawienia tych błędów; mógłby to z powodzeniem zrobić inwestor, lecz często przy słabości jego służb staje się to mało realne. Czasami pojawia się tłumaczenie, że elementy te są chronione prawem autorskim, nic jednak bardziej błędnego, gdyż rozwiązania techniczne tysiące razy powtarzane nie mogą stano

wić niczyjej własności intelektualnej, a jeśli w dodatku są obarczone podstawowymi błędami, nie powinny być w żadnym przypadku realizowane. Nienaprawianie złych rozwiązań przynosi szkodę nie tylko inwestorowi, lecz również społeczną.

W mojej dość długiej praktyce bardzo rzadko zdarzało mi się widzieć profesjonalnie wykonany projekt wyżej wymienionych elementów. Chciałbym więc podkreślić, że wprowadzanie zmian na budowie jest wręcz etyczną koniecznością, jeśli chce się osiągnąć końcowy dobry efekt.

Fot. 1 Złe zabezpieczenie stali przed korozją i zły montaż

Właściwy dobór profilów

Optymalnym profilem pod każdym względem jest okrągła rura o cienkiej ściance, która ma identyczne wskaźniki statyczne we wszystkich kierunkach, stosunkowo mały ciężar, jest więc profilem bardzo ekonomicznym, estetycznym i ergonomicznym, a poza tym charakteryzującym się dużą trwałością i odpornością na korozję. Dobrym rozwiązaniem są również profile zamknięte, rury kwadratowe i prostokątne, tłoczone na zimno, o cienkich ściankach i wyoblonych krawędziach. Mogą być z powodzeniem stosowane w pewnych wymienionych elementach, mają dobre wskaźniki statyczne i ekonomiczne, są trwałe i odporne na korozję, nie stwarzają problemów z malowaniem krawędzi. Znacznie gorsze są kątowniki ustawione ostrym kątem ku górze i ceowniki obrócone półkami w dół. Jeśli konstrukcje wymagają większych profilów niż wyżej wymienione i obecnie produkowane w hutach, bardzo „wdzięcznymi” profilami są odpowiednie ceowniki zespawane półkami i tworzące zamknięte rury prostokątne.

Błędne rozwiązania ochrony przed korozją

Dość często się zdarza, że projekt danej inwestycji zawiera stwierdzenie „zabezpieczyć elementy stalowe przez malowanie farbą antykorozyjną” lub nieco lepiej – podaje klasę zagrożenia korozyjnego środowiska – i na tym kończy się część projektu, odnosząca się do ochrony konstrukcji przed korozją. Takie projektowanie jest nie tylko błędne, lecz wręcz szkodliwe, gdyż przy słabości służb inwestora i pazernym wykonawcy, nastawionym na zysk (niestety oba te przypadki również występują), ochrona korozyjna konstrukcji może być wykonana byle jak. Lepiej, aby tego typu projekty zabezpieczenia przed korozją w ogóle nie występowały.

Fot. 2 Poprawne zabezpieczenie i montaż słupa oświetlenia

Poprawne zabezpieczenie przed korozją elementów stalowych

Przede wszystkim powinien być wykonany dobry projekt zabezpieczenia przed korozją elementów stalowych; aby go wykonać, należy rzetelnie i profesjonalnie odpowiedzieć na następujące problemy:

– Określić klasy zagrożenia korozyjnego środowiska, w którym dana konstrukcja zostanie umieszczona.

– Określić klasę czystości stali, metody jej wykonania i kontroli.

– Wybrać rodzaj farb i ich układu na konstrukcji.

– Przystąpić jeszcze w dniu zakończenia czyszczenia do malowania pierwszej warstwy ochrony czasowej.

– Określić niezbędne czynności przygotowawcze przed rozpoczęciem malowania.

– Opisać konieczne warunki zewnętrzne, w jakich wykonywanie powłoki malarskiej jest dopuszczalne.

– Podać specyfikowaną grubość powłoki malarskiej – SGP

– Określić czas trwałości zaprojektowanej powłoki ochronnej, zależnej od rodzaju użytych farb i klasy zagrożenia środowiska, w jakim ma konstrukcja pracować, wg PN-EN ISO 12944-5:2007.

Bardzo ważne są:

– Technologia malowania, m.in. uzyskanie odpowiedniej grubości powłoki na krawędziach konstrukcji i w miejscach trudno dostępnych.

– Technologia i zakres czynności zabezpieczających przed korozją, które mają być wykonane w zakładzie produkującym elementy stalowe; pożądane jest wykonanie gotowej powłoki.

– Zasady transportu i składowania na budowie gotowych elementów – transport może odbywać się po zakończeniu sieciowania farby i uzyskaniu twardości powłoki.

– Kontrola jakości wykonanej powłoki malarskiej, sprawdzenie przyczepności powłoki do podłoża stalowego oraz określenie ilości pomiarów grubości powłoki, zależnych od powierzchni zabezpieczanej konstrukcji.

– Określenie metody oceny poprawnej grubości powłoki ochronnej; korzystne jest zastosowanie metody PGP (pomiarowa grubość powłoki) z obliczeniem odchylenia standardowego; PGP >= SGP – ta zasada określa poprawną grubość wykonanego zabezpieczenia.

– Podanie technologii wykonania wszelkich poprawek malarskich po transporcie i montażu konstrukcji

(np. elementy ślusarskie powinny być tak zabezpieczone, aby podczas transportu i montażu powłoka malarska nie uległa uszkodzeniu).

– Technologia zabezpieczenia wszelkich śrub, których niezwykle cienka warstwa cynku jest niszczona podczas montażu. Bardzo skuteczne ich zabezpieczenie uzyskuje się przy użyciu plastykowych kapturków napełnionych smarem maszynowym – zabezpieczenie niezwykle tanie i prawie wieczne. Dobrym zabezpieczeniem jest również dokładne pomalowanie całych śrub zestawem malarskim użytym do malowania danej konstrukcji. Należy również pamiętać, aby długość śrub ponad nakrętką nie była większa niż trzy zwoje gwintu lub 10 mm.

– Metoda i technologia kontroli stanu powłoki malarskiej podczas przeglądów technicznych elementów stalowych w czasie eksploatacji.

– Technologia renowacji powłoki malarskiej.

Fot. 3 Poprawne zabezpieczenie i montaż słupów tablicy reklamowej

Przygotowywanie powierzchni stali i wykonywanie zabezpieczeń przed korozją

Należy podkreślić, że właściwe przygotowanie powierzchni do malowania jest podstawowym warunkiem dobrze wykonanego zabezpieczenia przed korozją. Jedną z najlepszych metod przygotowania powierzchni przed malowaniem jest czyszczenie stru-mieniowo-ścierne całej konstrukcji przynamniej do stopnia Sa 2,5 po jej zespawaniu i ukształtowaniu w elementy wysyłkowe. Inne zalecane sposoby, poza piaskowaniem, są mało skuteczne i nieefektywne.

Ważne jest, aby w jak najkrótszym czasie po oczyszczeniu konstrukcji nałożyć pierwszą warstwę farby; oczywiście konieczne jest uprzednie odpylenie i odtłuszczenie powierzchni. Oczyszczonej stali nie wolno pozostawić na drugi dzień do malowania, gdyż bardzo aktywna powierzchnia ponownie ulegnie korozji.

Należy używać farb wysokiej jakości i wyłącznie dopuszczonych do stosowania. Na rynku jest wiele dobrych farb bezrozpuszczalnikowych, o dużej zawartości części stałych, jak np. epoksydowe, poliuretanowe, etylokrzemianowe.

Minimalna grubość powłoki malarskiej, nawet przy dość niskiej klasie zagrożenia środowiska, nie powinna być mniejsza niż 160 mikrometrów; otrzymuje się wówczas długotrwałą ochronę konstrukcji przed korozją (ponad 15 lat).

Poza powłokami malarskimi następnym zabezpieczeniem przed korozją jest cynkowanie zanurzeniowe (ogniowe) lub termodyfuzyjne. Ten drugi sposób cynkowania daje bardzo dobre efekty, lecz na obecnym etapie możliwe jest zabezpieczenie jedynie niewielkich elementów ze względu na małe wymiary komór. Cynkowanie ogniowe daje powierzchnię niezbyt estetyczną, gdyż mogą wystąpić na niej przebarwienia lub zacieki. Dlatego cynkowanie należy zlecać jedynie sprawdzonym zakładom, które przestrzegają technologii i wysokiej jakości produkcji. Grubość powłoki cynkowej nie powinna wynosić mniej niż 80 mikrometrów.

Znacznie lepszym rozwiązaniem jest cynkowanie ogniowe, a następnie malowanie farbami proszkowymi; takie zabezpieczenie pozwala na otrzymanie estetycznej powłoki o jednolitym połysku i barwie. Przed nałożeniem farby proszkowej konieczna jest lekka obróbka strumieniowo-ścierna, tzw. omiatanie ścierniwem powierzchni cynku w celu zwiększenia przyczepności farby, a tym samym wydłużenia trwałości zabezpieczenia. Grubość powłoki proszkowej powinna wynieść 60 mikrometrów.

Podstawowym warunkiem dobrego projektu jest również jego profesjonalna weryfikacja, natomiast realizacja tego projektu, dobre, poprawne wykonawstwo jest możliwe pod warunkiem etycznej i fachowej kontroli wykonawcy – służb kierownika budowy i inwestora, inspektorów nadzoru inwestorskiego.

Fot. 4 Poprawne zabezpieczenie i montaż słupa informacyjnego

Błędy w scalaniu i montażu stalowych elementów

Spawanie na budowie elementów z gotową powłoką malarską jest niedopuszczalne, gdyż powoduje niszczenie powłoki w miejscach spawania, a ponowne czyszczenie i malowanie w niesprzyjających warunkach budowy powoduje znaczne obniżenie jakości robót i trwałości zabezpieczenia przed korozją.

Często się zdarza montowanie zewnętrznych elementów infrastruktury miejskiej na betonowych podporach, które następnie zasypuje się ziemią; jest to montaż błędny, gdyż na styku grunt-powietrze powłoka malarska ulega szybkiemu zniszczeniu, po czym następuje korozja stali; element traci estetyczne i użytkowe walory oraz szpeci otoczenie swoim wyglądem. Podobny montaż dotyczy słupów oświetlenia i wielu innych, które są dość dobrze zabezpieczone przed korozją, lecz niestety bardzo często źle montowane, to znaczy ich podstawy łącznie ze śrubami umieszcza się poniżej powierzchni terenu. Montaż tych elementów często odbywa się na zasadach improwizacji i przypadkowości. Regułą jest brak zabezpieczenia śrub, które w zewnętrznym środowisku szybko korodują.

Następnym przykładem są słupki balustrad źle montowane na powierzchni stopni schodów, zamiast do czoła ich biegów i podestów; zalety takiego montażu są bezsporne.

Niezwykle częstym błędem jest zasypywanie ziemią słupków ogrodzeń.

To jedynie kilka przykładów niewłaściwego montażu terenowych elementów infrastruktury miejskiej.

Poprawny montaż elementów stalowych

Scalanie i montaż na budowie części większej konstrukcji, z gotowym zabezpieczeniem przed korozją, powinny odbywać się wyłącznie na poprawnie zaprojektowane śruby. Zwykle odbywa się to za pomocą blach stykających się ze sobą. Należy szczególnie starannie zadbać, aby dokładnie uszczelnić styki tych blach, co zapobiegnie korozji szczelinowej, która może być groźna dla każdej konstrukcji. Śruby, które są najsłabszym ogniwem każdego stalowego elementu, muszą być zabezpieczone plastykowymi kapturkami, jak powiedziano już wyżej, lecz niestety w świadomości środowiska pracowników budowlanych takie zabezpieczenie jest słabo ugruntowane. żaden element stalowy nie może mieć bezpośredniego styku z ziemią, z tego względu wszelkiego rodzaju słupy oświetlenia, różne znaki drogowe, informacyjne, bariery ochronne itd. należy montować na betonowych podporach wysuniętych ponad poziom powierzchni terenu ok. 0,05 m. Jeśli słupy te mają blachy montażowe, muszą być zastosowane podlewki bez- skurczowej zaprawy montażowej, np. Ceresit CX 15 lub Pagel. Konieczne jest zabezpieczenie śrub.

Najlepszym i dość prostym sposobem montowania wszelkiego rodzaju ogrodzeń terenowych jest osadzenie ich słupków na ciągłych cokołach betonowych, zagłębionych w gruncie na maks. 0,50 m i wysuniętych ponad jego poziom na ok. 0,30 m (zależnie od sytuacji terenowej). Dylatacje takich cokołów są konieczne w odstępach 5,0 m, gdyż w przeciwnym razie pękają (dobrze jest zastosować niewielkie zbrojenie przeciwskurczowe).

Podano tylko rozwiązania najprostsze, mogą oczywiście występować rozwiązania o charakterze dekoracyjnym (kamień, elementy ceramiki).

Podsumowanie

Gdyby pracownicy branży budowlanej – projektanci, kierownicy budów, inspektorzy nadzoru inwestorskiego, inwestorzy, służby utrzymania obiektów budowlanych i ich administratorzy – kierowali się wysoką etyką zawodową i pełną świadomością odpowiedzialności, jaką ponoszą, sprawując zaszczytny zawód zaufania publicznego, wówczas ulice i osiedla naszych miast byłyby bardziej estetyczne i przyjazne ludziom, a straty w skali kraju spowodowane niepoprawnym zabezpieczeniem przed korozją byłyby minimalne.

Zarządy Dróg Miejskich i PINB-y również mają tu szerokie pole do działania, a politechniki, na wydziałach związanych z budownictwem, powinny poświęcić nieco uwagi na nauczanie studentów praktycznej wiedzy o ochronie konstrukcji przed korozją.

mgr inż. Arkadiusz Maciejewski

Fot. 2-4 wykonano w trakcie rozbudowy galerii Factory w Ursusie (Warszawa), realizowanej przez warszawską firmę Agmet Sp. z o.o., która prowadzi kontrolę jakości robót na zasadach TQM.