Użytkownicy tarasów i balkonów często mają problem z korozją obróbek blacharskich i odspajaniem się płytek okapu. Co może być przyczyną destrukcji okapu? Jaką obróbkę zamocować, by uniknąć problemów związanych z korozją oraz niewłaściwą termoizolacją i hydroizolacją?

Balkon lub taras to element konstrukcyjny budynku powiększający w niewątpliwy sposób jego wartość użytkową. Możliwości jego wykorzystania są ogromne – od miejsca przeznaczonego na wypoczynek do przedłużenia np. salonu. Aby jednak ten modny (i chyba dobrze) obecnie element nie sprawiał użytkownikowi problemów, konieczne jest pokonanie dość niełatwych problemów zarówno projektowych, jak i wykonawczych.

Jednym z newralgicznych miejsc tarasu czy balkonu jest okap. Specyfika tego detalu wymaga rozwiązania problemów związanych z:

- termoizolacją,

- hydroizolacją,

- korozją obróbek.

Ich rozwiązanie nie jest łatwe, tym bardziej że żaden z tych problemów nie może być rozwiązany w oderwaniu od poprzedniego. Oznacza to, że tylko kompleksowe, poprawne rozwiązanie tego detalu gwarantuje późniejszy brak problemów. Do tego dochodzą uszkodzenia wynikłe wręcz z bezmyślnego zaprojektowania i wykonania warstw połaci.

Wariant z uszczelnieniem zespolonym wyklucza możliwość penetracji wody w warstwy konstrukcji. Pod płytkami znajduje się warstwa hydroizolacji zwana uszczelnieniem zespolonym lub podpłytkowym. Nazwa wynika z tego, że stanowi ono niejako całość z warstwą użytkową (warstwa użytkowa jest jednocześnie warstwą chroniącą tę izolację przed uszkodzeniem mechanicznym). Niewątpliwą zaletą tego rozwiązania dla balkonu jest prostota układu: na płycie konstrukcyjnej wykonuje się warstwę spadkową (jeżeli sama płyta nie jest wykonana ze spadkiem), układa izolację z elastycznego szlamu i wykonuje warstwę użytkową z płytek ceramicznych.

Dla tarasu sytuacja jednak się komplikuje. Dochodzi paroizolacja, termoizolacja, izolacja międzywarstwowa oraz jastrych dociskowy. A zatem rozwiązanie okapu będzie nieco inne.

Jednak jedna część wspomnianych zagadnień jest wspólna. To obróbka blacharska okapu mocowana w izolacji podpłytkowej oraz przecieki/odspajanie się płytek. Problemy z korozją dotyczą także balkonów i tarasów nowych, które nie przeciekają, nie wykazują żadnych innych uszkodzeń. Najlepiej pokazać to na konkretnych przykładach.

Zobacz też: Kompleksowość prac hydroizolacyjnych na tarasach i balkonach – cz. I

Korozja obróbek blacharskich. Przykład 1

Balkon, na którym dokonano oględzin, wykonstruowany jest jako wspornikowy. Warstwę użytkową stanowi okładzina z płytek ceramicznych 30 x 30 ułożonych na zaprawie klejącej (szerokość spoin 3-5 mm). Okap wykonano z obróbek blacharskich. Balustrada jest mocowana do boku konstrukcji. Brak przecieku przez strefę okapu. Szerokość połaci balkonu wynosi 3,3 m, wysięg – 1,3 m.

Oględziny okapu wykazały obecność śladów korozji oraz uszkodzenia powłoki blachy okapu. Aby ocenić stan obróbki blacharskiej pod płytką oraz poprawność montażu, skuto narożną płytkę. Już usunięcie fragmentu płytki pokazało obecność intensywnych zjawisk korozyjnych na powierzchni obróbki przekrytej płytką (fot. 1).

Fot. 1. Korozja obróbek widoczna po wykonaniu odkrywki – opis w tekście

Obróbka wchodzi pod płytkę na ok. 10 cm, zamocowano ją mechanicznie, a styk z połacią uszczelniono za pomocą taśmy. Ten etap prac należy uznać za poprawny. Wprawdzie głębokość wsunięcia obróbki pod płytkę jest większa niż podawana w literaturze fachowej (ok. 6 cm), jednak w omawianym przypadku, wobec braku innych uszkodzeń, nie ma to znaczenia. Płytka częściowo była przyklejona nie na pełne podparcie. Jest to błąd wykonawczy, jednak tutaj nie stwierdzono obecności wilgoci w warstwie zaprawy klejącej i nie ma to wpływu na stan obróbek.

Odpowiedź na pytanie o przyczynę korozji obróbek wymaga, wbrew pozorom, znacznie szerszej analizy problemu. Jednocześnie należy bowiem odpowiedzieć na pytanie, jak zachować szczelność w strefie okapowej (a to jest już dużo trudniejsze niż odpowiedź na pytanie o przyczynę korozji).

Okap wspomnianego balkonu wykonano zgodnie z zaleceniami producenta systemu hydroizolacji, który podaje, że uszczelnienie na styku z obróbką blacharską należy wykonać za pomocą taśmy. Jest to zalecenie jak najbardziej poprawne, ale… Samą obróbkę blacharską (w materiałach technicznych brak jest jakiejkolwiek informacji o rodzaju możliwych do stosowania blach, nie ma również informacji o ograniczeniach) należy wklejać w świeżo nałożoną warstwę szlamu i zamocować mechanicznie. Górną powierzchnię, do której ma być mocowana taśma, należy pokryć szlamem i wkleić taśmę. Blacha musi być jedynie czysta (odkurzona i odtłuszczona) oraz sucha.

Natomiast zastosowana blacha była deklarowana na zgodność z normami: PN-EN 10169-1:2006 Wyroby płaskie stalowe z powłoką organiczną naniesioną w sposób ciągły – Część 1: Postanowienia ogólne (definicje, materiały, tolerancje, metody badań) [1]1, PN-EN 10143:2008 Blachy i taśmy stalowe powlekane ogniowo w sposób ciągły – Tolerancje wymiarów i kształtu [2] oraz PN-EN 485-4:1997 Aluminium i stopy aluminium – Blachy, taśmy i płyty – Tolerancje kształtu i wymiarów wyrobów walcowanych na zimno [3] (numery norm w DWU aktualne w momencie wykonywania prac).

Przy wykonywaniu warstw i elementów konstrukcji balkonu należy stosować wyłącznie systemowe rozwiązania.

Przez słowo „system” należy tu rozumieć kompatybilne ze sobą materiały. Elementy konstrukcji muszą być także odporne na oddziaływające na nie obciążenia, w przypadku obróbek będą to: obciążenia termiczne (szokowa/dobowa zmiana temperatury rzędu 50oC i roczny gradient 100oC), czynniki atmosferyczne (woda, promieniowanie UV), obciążenia chemiczne (agresywne czynniki znajdujące się w powietrzu i np. w środkach czyszczących) i ewentualne obciążenia mechaniczne.

W przypadku obróbek przez słowo „system” trzeba także rozumieć takie dobranie hydroizolacji (szlamu), blachy i sposobu jej mocowania, aby nie doszło do wzajemnych, negatywnych oddziaływań (brak wzajemnego destrukcyjnego oddziaływania).

Treść oficjalnych ww. dokumentów producenta szlamu pozwala sądzić, że nie występuje ani problem z korozyjnym oddziaływaniem zastosowanego szlamu na żadną blachę okapową, ani z przyczepnością. Wydaje się to wręcz nieprawdopodobne, chociażby ze względu na rodzaje dostępnych blach (np. ocynkowana, cynkowa, powleczona poliestrem, malowana proszkowo), dlatego powinno to wzbudzić wątpliwości.

Rodzaj obróbek zastosowanych w omawianym przykładzie jednoznacznie dokumentuje oficjalny dokument, jakim była deklaracja zgodności. Zastosowano blachę płaską przeznaczoną do wykonywania wykończeniowych obróbek dachowych i ściennych oraz do wykańczania obiektów budowlanych. Jako specyfikację techniczną przywołano normy: PN-EN 10169-1:2006 [1], PN-EN 10143:2008 [2] oraz PN-EN 485-4:1997 [3]. Jako że taras jest rodzajem dachu, można by sądzić, że nadają się one także do zastosowań w tego typu obiektach. Deklarowano takie cechy, jak grubość i rodzaj powłoki organicznej,

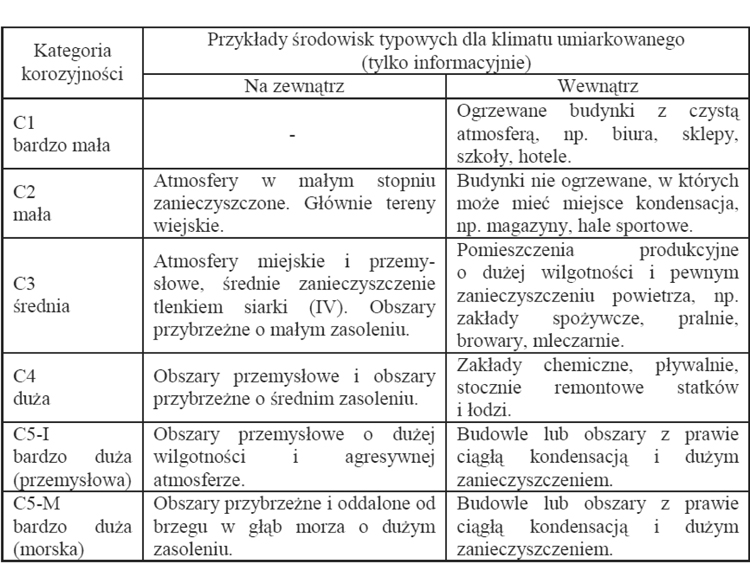

masa powłoki metalicznej i kategoria korozyjności atmosfery – w zależności od rodzaju powłoki od C1 do C5. Ten punkt deklarowanych właściwości powinien już zmusić do zastanowienia, jeśli nawet nie wzbudzić poważnych wątpliwości. Nie ze względu na deklarowane cechy, lecz na charakter obciążeń korozyjnych występujących na tarasie. Rodzaj i grubość powłoki ochronnej mają zasadniczy wpływ na odporność korozyjną, lecz w omawianych obróbkach jest to odporność na korozję atmosferyczną – i jest to wprost powiedziane. Przywołana tu symbolami od C1 do C5 kategoria korozyjności dotyczy jedynie atmosfery (odpowiednio od bardzo małej do bardzo dużej – PN-EN ISO 12944-2:2001 Farby i lakiery – Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich – Część 2: Klasyfikacja środowisk [4] – tab. 1), nic nie mówi natomiast o odporności na inne agresywne czynniki/media.

Tab. 1. Kategorie korozyjności atmosfery i przykłady typowych środowisk [4]

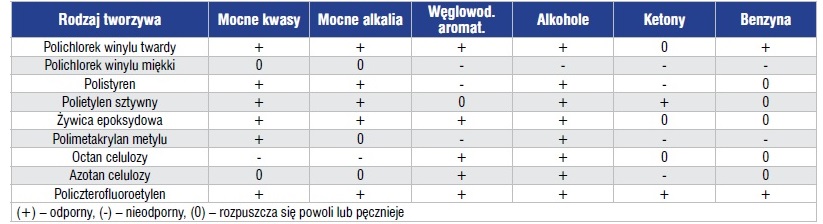

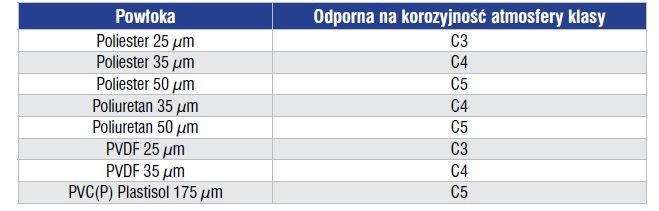

Aby zapewnić wymaganą odporność obróbki z blachy powlekanej, należy dobrać rodzaj i grubość powłoki z tworzywa do agresywności środowiska i czasu jego oddziaływania, temperatury, ewentualnych naprężeń. W tab. 2 podano szacunkową odporność tworzyw sztucznych, a odporność blach powlekanych na korozyjną atmosferę przedstawia tab. 3.

Tab. 2. Szacunkowa odporność tworzyw sztucznych na agresywne media [5]

Tab. 3. Szacunkowa odporność powłok z tworzyw sztucznych na korozyjność atmosfery [3]

Podane w tab. 1 korozyjne środowiska mają, wbrew pozorom, niewiele wspólnego z agresywnymi mediami oddziaływającymi na obróbkę tarasu/balkonu. Po pierwsze, są one mocowane w świeżym szlamie lub żywicy. O ile powłoka żywiczna stanowi zabezpieczenie przynajmniej

wewnętrznej (znajdującej się pod płytkami) części obróbki, o tyle szlam oddziałuje na powłokę zabezpieczającą pH wynoszącym najpierw 13-14, potem jest to 8-9. Mamy więc do czynienia najpierw z silnie zasadowym środowiskiem, następnie jest to pH oddziaływające wręcz korozyjnie na stal. Pytanie pierwsze: jaka jest odporność powłoki na tak alkaliczne oddziaływanie szlamu? Czy jest to poparte badaniami? Pytanie drugie: jaka jest przyczepność szlamu do powłoki? Stosowanie obróbek bez tych podstawowych badań jest niedopuszczalne. Panaceum nie stanowią także blachy ocynkowane. Rzadko kiedy zwraca się uwagę na jeden z podstawowych wymogów montażu i eksploatacji blach ocynkowanych – pH od 3 do 9. Wynika to z wpływu wartości pH na szybkość korozji cynku (rys. 1).

Rys. 1. Wpływ pH na szybkość korozji warstwy ochronnej z cynku [6]

Na destrukcję powłok cynkowych mogą mieć wpływ także alkaliczne preparaty czyszczące, stosowane zwłaszcza do usuwania tłustych (oleje, smary) zanieczyszczeń (w środowisku alkalicznym powierzchnia cynku ulega nadtrawieniu).

Korozja obróbek blacharskich. Przykład 2

Balkon wykonstruowany jest jako wspornikowy. Warstwę użytkową stanowi okładzina z płytek ceramicznych 30 x 30 ułożonych na zaprawie klejącej (szerokość spoin 5-6 mm). Okap wykonano z obróbek blacharskich. Poniżej znajduje się rynna odprowadzająca wodę z połaci do rury spustowej. Balustrada mocowana do boku konstrukcji. Szerokość połaci balkonu w lokalu wynosi 3,8 m, wysięg – 1,5 m. Na fot. 2 pokazano pierwsze objawy korozji obróbek na zewnątrz.

Fot. 2. Pierwsze wizualne objawy korozji obróbek blacharskich, por. fot. 3 i 4

Bardziej zaawansowaną degradację pokazano na fot. 3, na fot. 4 zaś widać stan obróbek po wykonaniu odkrywki.

Fot. 3. Widok zewnętrzny okapu balkonu diagnozowanego ze względu na korozję obróbek, opis w tekście

Fot. 4. Korozja obróbek widoczna po wykonaniu odkrywki, opis w tekście

Technologia wykonania hydroizolacji przewidywała w tym przypadku zastosowanie konkretnego elastycznego szlamu oraz obróbki blacharskiej z blachy powlekanej, jednakże bez precyzowania rodzaju powłoki oraz wymaganych parametrów. Sam sposób mocowania obróbki blacharskiej podawała karta techniczna zastosowanego szlamu w postaci szczegółowego rysunku oraz opisu związanego z koniecznością zabezpieczenia niektórych rodzajów blach. Z jej treści wynikało, że „zaleca się” zabezpieczenie blach cynkowych oraz cynkowo-tytanowych epoksydowym gruntownikiem. Taki zapis wskazywał zarówno na możliwość wtapiania obróbek blacharskich w warstwę szlamu, jak i brak konieczności wykonywania dodatkowych warstw ochronnych i/lub zabezpieczających dla innych rodzajów blach. Stwierdzenie „zaleca się” nie jest bezwzględnym nakazem stosowania warstw zabezpieczających, czego dalszą konsekwencją jest brak ograniczeń co do rodzaju blachy stosowanej na obróbki i wtapianej w szlam, co sugeruje brak korozyjnego oddziaływania na blachę okapową, niezależnie od jej rodzaju.

Podobnie jak dla przypadku z przykładu 1 treść oficjalnych dokumentów producenta szlamu pozwala sądzić, że nie występuje problem z korozyjnym oddziaływaniem zastosowanego szlamu na blachę okapową (z wyjątkiem przywołanych blach cynkowych oraz cynkowo-tytanowych). Podsumowując, w tym przypadku zalecenia producenta systemu sugerowały wykonanie zabezpieczenia blachy pod szlamem żywicą epoksydową z posypką z piasku kwarcowego. Takiej w tym przypadku nie wykonano. Pojawiła się jednak korozja na powierzchni niemającej kontaktu ze szlamem.

Czy rozwiązaniem zatem może być zastosowanie żywicy? Nie do końca.

O ile żywica zabezpieczy przed oddziaływaniem szlamu, o tyle pozostaje jeszcze wysunięta część okapu. Tu katalizatorem problemów są uszkodzenia mechaniczne w połączeniu z wodą, często stojącą ze względu na kontrspadek. Jeżeli do tego dodamy stałą obecność tlenu i wodę tworzącą, chociażby okresowo, elektrolit, mamy do czynienia z tworzeniem się ogniwa, co w konsekwencji sprzyja powstawaniu niemal idealnych warunków do korozji metalu.

mgr inż. Maciej Rokiel

Zdjęcia autora

Polecamy: Kompleksowość prac hydroizolacyjnych na tarasach i balkonach – cz. II