Nowoczesne rozwiązania technologiczne tunelowe i mikrotunelowe ze względu na swoje zalety techniczno-ekonomiczne znajdują coraz szersze zastosowanie na świecie, w tym również w Polsce.

Przedmiotem artykułu są nowatorskie rozwiązania techniczne stosowane przy budowie układu przesyłowego do oczyszczalni ścieków „Czajka” w Warszawie. Oczyszczalnia ta jest obecnie modernizowana w ramach projektu Unii Europejskiej Infrastruktura i Środowisko. Aby ta największa polska oczyszczalnia ścieków mogła je oczyszczać z całej Warszawy, przystąpiono do budowy nowoczesnego układu przesyłowego, którego realizacja jest w końcowym etapie prac.

Układ nowo budowanych kolektorów będzie miał docelowo długość ponad 8,5 km i będzie składał się z dwóch zasadniczych części: tunelu pod Wisłą o długości ponad 1300 m wykonanego technologią bezwykopową oraz kolektorów dosyłowych z rur z żywic poliestrowych CC-GRP o rekordowej długości odcinków wykonywanych metodą mikrotunelową, a także średnicy.

Autorzy wyrażają nadzieję, że zaprezentowane w artykule doświadczenia o charakterze naukowo-technicznym będą mogły być przydatne również w innych tego typu wdrożeniach.

Celem przedsięwzięcia realizowanego od kilku lat w Warszawie jest wybudowanie układu przesyłowego ścieków z lewobrzeżnej Warszawy do oczyszczalni ścieków „Czajka”. Zadanie jest istotne z powodu stale rozwijającej się warszawskiej aglomeracji miejskiej.

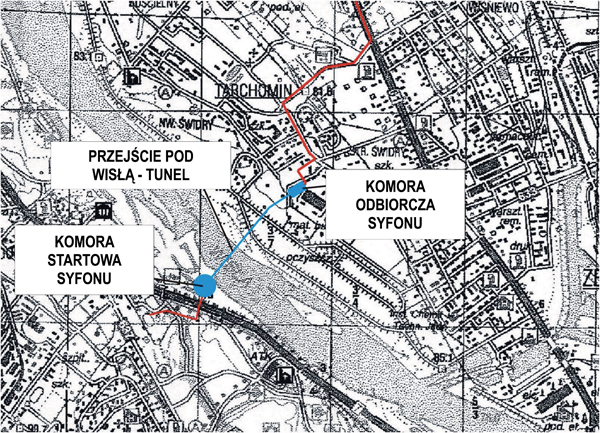

Plan realizowanego rozwiązania pokazano na rys. 1.

Rys. 1. Plan sytuacyjny układu przesyłowego z lewobrzeżnej Warszawy do oczyszczalni ścieków „Czajka”

Całość projektu składa się z kilku zasadniczych elementów. W skład budowanego systemu wchodzą:

– kolektory ogólnospławne o średnicy wewnętrznej 2800 mm, wybudowane na terenie dzielnicy Białołęka w prawobrzeżnej części Warszawy, wraz z kolektorami przepięć rezerwowych o średnicy 1400 mm, przewidzianych dla transportu ścieków do pompowni Żerań i Nowodwory;

– kolektor ogólnospławny o średnicy 2160 mm będący przedłużeniem syfonu, włączony do układu opisanych powyżej kolektorów o średnicy 2800 mm;

– tunel zbiorczy o średnicy wewnętrznej 4500 mm biegnący pod Wisłą dla przeprowadzenia syfonu z dwóch przewodów kanalizacyjnych o średnicy 1600 mm.

A także:

– pompownia „Farysa” będąca żelbetową, monolityczną studnią opuszczaną o średnicy ok. 10 m i głębokości 10 m;

– budynek krat o rzucie prostokąta o bokach 25 m i 40 m posadowiony na głębokości ok. 6 m;

– zagłębiona poniżej terenu komora startowa o średnicy wewnętrznej 20 m i głębokości 43 m zaprojektowana w technologii ścian szczelinowych o grubości 1 m (płyta fundamentowa komory zostanie posadowiona na rzędnej 27 m w stosunku do „0” poziomu rzeki Wisły);

– komora wyjściowa o zróżnicowanej głębokości (6,10 m, 7,65 m i 8,75 m) i planie prostokąta o bokach 9,10 m i 36,70 m.

Przedsięwzięcie cechuje niespotykana dotąd w Polsce skala i unikatowe cechy nawet wśród podobnych rozwiązań w świecie. Na uwagę zasługują wszystkie ww. wymienione elementy inwestycji, jednak ze względu na szczupłe ramy artykułu ograniczono się do przedstawienia najważniejszych informacji o kolektorach o średnicy wewnętrznej 2800 mm wykonanych z zastosowaniem technologii mikrotunelowania oraz tunelu pod Wisłą.

Fot. 1. Komora robocza mikrotunelu zlokalizowana w pasie rozdziału jezdni

Mikrotunel

Wybudowanie kolektora o średnicy wewnętrznej 2800 mm i długości 6000 m w mocno zurbanizowanej dzielnicy Białołęka wykluczało praktycznie możliwość realizacji budowli w wykopie otwartym. Dlatego też kolektor postanowiono wykonać, wykorzystując technologię mikrotunelowania. Było to zadanie wyjątkowe, gdyż nigdy dotąd nie wykonywano w Polsce mikrotunelu o tak dużej średnicy. Dostawcą rur była firma Hobas, a maszyn do mikrotunelowania – firma Herrenknecht. Dostarczenie rur wykonanych z CC-GRP o tak dużej średnicy wymagało budowy nowego ciągu technologicznego. Ciąg ten przystosowano do produkcji rur o średnicach zewnętrznych 3500 mm, co jest swoistym rekordem w zakresie wymiarów rur produkowanych z GRP. Do produkcji rur wykorzystano nienasycone żywice poliestrowe, cięte włókno szklane, węglan wapnia oraz piasek kwarcowy. Do drążenia mikrotunelu użyto wykonane i dostarczone przez firmę Herrenknecht dwie maszyny: AVN 2000 i AVN 2400, o zewnętrznej średnicy noża 3065 mm i sile nacisku 1800 ton. Zaprojektowano rekordowo długie (do 930 m) odcinki między komorami roboczymi, co znacznie zmniejszyło uciążliwości dla otoczenia wynikające z prac budowlanych, a przede wszystkim uciążliwości wynikające z wykonywania dużej liczby komór. Prace zostały zrealizowane przez spółki: Hydrobudowa 9, PRG Metro i KWG z grupy kapitałowej PBG SA, a beneficjentem projektu jest Miejskie Przedsiębiorstwo Wodociągów i Kanalizacji m.st. Warszawa. Warto podkreślić, że budowla ta jest unikatowa i stanowi rozwiązanie innowacyjne w technologii mikrotunelowania. Na fot. 1 – jedna z komór wybudowana podczas realizacji kolektora.

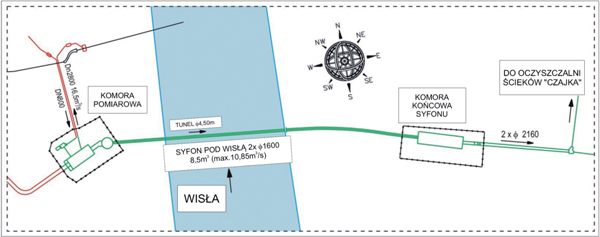

Rys. 2. Schemat syfonu z kolektorami doprowadzającymi i odprowadzającymi ścieki

Fot. 2. Pierwsza w Polsce maszyna typu TBM (firmy Herrenknecht)

Tunel pod Wisłą

Tunel pod Wisłą jest elementem syfonu budowanego w celu przeprowadzenia ścieków złożonego z:

– zlokalizowanej na terenie lewobrzeżnej Warszawy komory wejściowej,

– tunelu zbiorczego o średnicy wewnętrznej 4500 mm ułożonego pod rzeką,

– dwóch przewodów kanalizacyjnych o średnicy 1600 mm ułożonych we wnętrzu tunelu wieloprzewodowego,

– zlokalizowanej na prawym brzegu Wisły komory wyjściowej z umieszczonymi w niej komorami: zasuw, rozprężną i połączeniową.

Syfon został zaprojektowany przez konsorcjum składające się czterech firm: DHV Polska (lider konsorcjum), Prokom, Grontmij Polska i ILF Consulting Engineers Polska. Materiały projektowe wykonane przez to konsorcjum stanowiły materiał źródłowy do opracowania niniejszego artykułu. Na etapie studium potencjalnych rozwiązań opinie techniczne o celowości budowy tunelu pod Wisłą wykonywała Politechnika Wrocławska (pod kierunkiem prof. C. Madryasa) i Politechnika Świętokrzyska (pod kierunkiem prof. A. Kuliczkowskiego). Układ elementów opisanego systemu przedstawiono na rys. 2. (Z uwagi na przyspieszenie rozpoczęcia robót wykonawca odwrócił kierunek wiercenia tunelu).

Z hydraulicznego punktu widzenia podstawowym elementem syfonu jest układ dwóch przewodów zaprojektowanych z rur stalowych i rur z materiału CC-GRP. Począwszy od komory startowej (początek syfonu), do wejścia przewodów do tunelu przewody zaprojektowane są jako stalowe. Dalej, tzn. w tunelu na odcinku ok. 1300 m, z rur CC-GRP o średnicy 1600 mm, sztywności obwodowej SN 10 000 N/mm2 i klasie ciśnienia PN6. Ścieralną wewnętrzną warstwę tych rur wykonano z żywicy o podwójnej grubości warstwy w stosunku do rozwiązań standardowych. Przewody przygotowano w odcinkach 3 m, 6 m i 9 m, łączonych na złączki ciśnieniowe przystosowane do klasy ciśnienia PN6. Na odcinku łączącym komorę rozprężną z komorą połączeniową zaprojektowano przewód z rur CC-GRP do mikrotunelowania o średnicy 2600 mm i sztywności obwodowej 50 000 N/mm2. Założono, że ilość ścieków i wód deszczowych przesyłanych syfonem może wynosić 4,25 m3/s dla jednego przewodu, co oznacza maksymalne godzinowe natężenie przepływu podczas opadów na poziomie 5,425 m3/s.

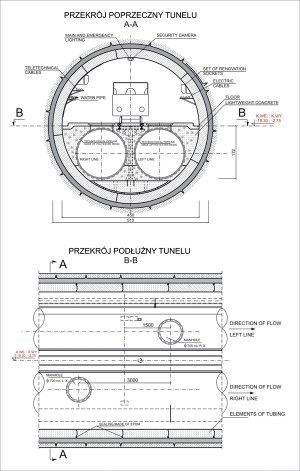

Rys. 3. Schemat tunelu z rozmieszczonymi przewodami syfonu

Tunel o średnicy wewnętrznej 4,50 m i długości 1305 m, dla umieszczenia wyżej opisanych kolektorów, jest budowany pod Wisłą. Teren ten obejmował dwie jednostki geomorfologiczne, tzn. obszar denudowanego tarasu erozyjno-akumulacyjnego (tzw. tarasu błońskiego) i dolinę Wisły (Geoteko, 2008). Wzdłuż trasy projektowanego tunelu warunki gruntowo-wodne są zmienne, choć w miarę jednorodne. Począwszy od komory startowej, na ok. 210 m trasy, występują iły oraz gliny trzeciorzędowe z licznymi nawodnionymi przewarstwieniami piaszczystymi. Dalej (odcinek 210–310 m) tunel przebiega przez występujące w obrębie rynny erozyjnej nawodnione, przepuszczalne i półprzepuszczalne grunty piaszczysto-gliniasto-pylaste. Potem na odcinku od 370 do 500 m występują nawodnione piaski rzeczne, które przechodzą w iły, oraz gliny trzeciorzędowe. Na 940 m, licząc od komory startowej, rozpoczynają się ponownie opisane już utwory piaszczysto-gliniasto-pylaste. Od 1070 m trasy (licząc od komory startowej) do jej końca tunel przebiega ponownie w obrębie nawodnionych piasków pylastych.

Budowlę zaprojektowano jako żelbetową, wykonaną z tubingów przy użyciu tarczy TBM. Jest to pierwsza realizacja w Polsce, w której została wykorzystana ta technologia.

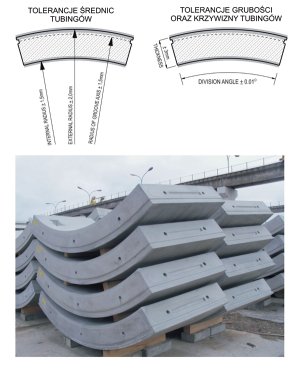

Na rys. 3 przedstawiono przekroje poprzeczny i podłużny tunelu; rys. 4 przedstawia natomiast widok tubingów, a fot. 2 – widok tarczy TBM.

Prace związane z wykonaniem tunelu są w końcowej fazie realizacji. Komorę roboczą podczas jej przygotowywania do realizacji tunelu przedstawia fot. 3.

Rys. 4. Schemat tubingów i ich wygląd po prefabrykacji

Fot. 3. Komora robocza dla tunelu pod Wisłą

Podsumowanie

Budowa opisanych w artykule obiektów jest związana z realizacją największego w Polsce przedsięwzięcia współfinansowanego ze środków europejskich w ramach Projektu Funduszu Spójności (nr 2000/PL/16/PE/020) pt. „Zaopatrzenie w wodę i oczyszczanie ścieków w Warszawie”. Jest to zadanie daleko wychodzące poza teren Warszawy czy teren dorzecza rzeki Wisły, ponieważ uruchomienie systemu będzie bezpośrednio wpływało na poziom czystości wód w Bałtyku. Realizacja zadania, tj. opracowanie wniosku w celu pozyskania środków, opracowanie specyfikacji przetargowych i wyłonienie na podstawie procedur przetargowych wykonawców projektu, wymagała ogromnego nakładu prac koncepcyjnych, logistycznych, a także otwartości beneficjenta środków i zarazem inwestora na nowatorskie – nie tylko w skali Polski – rozwiązania techniczne. Zaprojektowanie wybranych przez inwestora rozwiązań, z których opisane wyżej były lub są realizowane w Polsce po raz pierwszy, wymagało zorganizowania przygotowanych pod względem merytorycznym, sprzętowym, produkcyjnym i logistycznym konsorcjów i grup przedsiębiorstw mogących wykonać opisane budowle. Zadanie to zostało dobrze wykonane, o czym świadczą ukończone budowy mikrotuneli o średnicy zewnętrznej 3000 mm i przeprowadzone bez zastrzeżeń prace przy budowie tunelu pod Wisłą.

Można stwierdzić, że przedsięwzięcie o nazwie „Zaopatrzenie w wodę i oczyszczanie ścieków w Warszawie” przełamało w dużym stopniu niechęć w polskim środowisku inwestorów do budowy tuneli (co wynika z małej jak dotąd liczby takich realizacji), wykazując przygotowanie polskiego środowiska projektantów, wykonawców oraz producentów i dostawców elementów budowlanych, a także środowiska naukowego do podejmowania wyzwań związanych z nowoczesnym budownictwem podziemnym stosującym technologie bezwykopowe.

prof. dr hab. inż. Cezary Madryas

prorektor, kierownik Zakładu Inżynierii Miejskiej

Politechnika Wrocławska

prof. UZ dr hab. inż. Adam Wysokowski

kierownik Zakładu Dróg i Mostów

Uniwersytet Zielonogórski

mgr inż. Marek Gaertig

wiceprezes, Przedsiębiorstwo Robót Górniczych PRG Metro

Grupa kapitałowa Hydrobudowa Polska

mgr inż. Lech Skomorowski

dyrektor zarządzający Hobas System Polska

Literatura

1. Konsorcjum DHV Polska Sp. z o.o. (lider konsorcjum), Prokom Sp. z o.o., Grontmij Polska Sp. z o.o. i ILF Consulting Engineers Polska Sp. z o.o. Projekt Funduszu Spójności (nr 2000/PL/16/PE/020) pt. „Zaopatrzenie w wodę i oczyszczanie ścieków w Warszawie”. Zamawiający: Miejskie Przedsiębiorstwo Wodociągów i Kanalizacji m.st. Warszawa SA. Kontrakt nr 04A: Pomoc Techniczna Faza III „Przygotowanie modernizacji i rozbudowy oczyszczalni ścieków «Czajka» wraz z kolektorami”. Zadanie 02: Usługi konsultingowe w zakresie budowy układu przesyłowego do OŚ „Czajka” Nazwa i adres obiektu budowlanego: Układ przesyłowy do oczyszczalni ścieków „Czajka” w Warszawie. Odcinek (etap) II. Dokumentacja projektowa – Zadanie 3.2. Etap II.2. Tom W 2.2. Syfon pod Wisłą. Warszawa, 2009. „Geoteko” Projekty i konsultacje geotechniczne. Dokumentacja geologiczno-inżynierska dla projektowanego „Syfonu pod Wisłą”, realizowane w ramach układu przesyłowego ścieków do oczyszczalni „Czajka” w Warszawie, Warszawa 2008.

2. C. Madryas, C. Wysokowski, M. Gaertig, L. Skomorowski, Innovative tunnelling and microtunnelling technologies of record parameters used in the construction of the sewage transfer system connected to the Czajka sewage treatment plant in Warsaw, 29 International Congress Trenchless Technology NoDig, Berlin 2011 r.

W artykule wykorzystano tezy referatu [2] przygotowanego i wygłoszonego na 29.

Kongresie Technologii Bezwykopowych Berlin No Dig 2011.