Koniecznością staje się udoskonalanie, tworzenie nowych lub łączenie istniejących metod wzmacniania podłoża gruntowego.

Standardowo stosowane metody wzmocnienia podłoża w coraz bardziej skomplikowanych przypadkach realizacji docierają do swoich granic stosowalności. Wynika to również z faktu, że budujemy coraz ambitniejsze obiekty lub w coraz trudniejszych warunkach gruntowych. Wymusza to udoskonalanie, tworzenie nowych lub twórcze łączenie istniejących metod wzmacniania podłoża gruntowego.

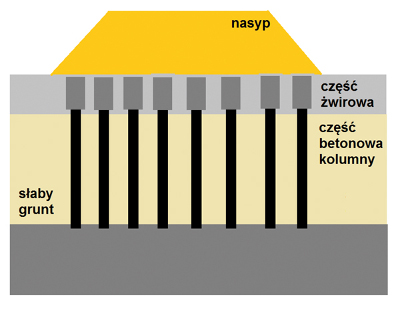

Przykładem takich klasycznych rozwiązań są kolumny żwirowe. Stosowano je kiedyś znacznie częściej, jednak w miarę potrzeby wzmacniania coraz słabszych gruntów ich zastosowanie maleje. Podstawową zaletą kolumn żwirowych i jednocześnie ich wadą jest relatywnie duża podatność. Dzięki temu dobrze współpracują z konstrukcją nadziemną (np. nasypem). Nie powodują dużych koncentracji obciążeń na głowicach kolumn i łatwiej jest przenieść na nie obciążenie. Niestety do uformowania i późniejszej pracy wymagają gruntu o odpowiedniej wytrzymałości. W gruntach bardzo słabych ze względu na brak wytrzymałości strukturalnej kruszywo „rozejdzie się” (np. w torfie) pod wpływem obciążenia. Remedium na takie zachowanie jest zastosowanie kolumn sztywnych (np. betonowych). Można je uformować w gruntach o zdecydowanie mniejszej wytrzymałości. Kontrolowany materiał zapewnia wytrzymałość i możliwość przenoszenia obciążeń nawet bez odporu bocznego na powierzchni kolumny, a sposób formowania gwarantuje ciągłość kolumny. Ze względu na znacznie większą sztywność od otaczającego gruntu w kolumnach następuje koncentracja sił pochodzących np. z nasypu. Powoduje to konieczność zastosowania mocniejszych warstw transmisyjnych lub grubego nasypu. Generuje większe problemy w przypadku cienkich nasypów. Rozwiązaniem tego problemu jest zastosowanie kolumn łączonych o różnych sztywnościach. W obszarze gruntów słabych kolumna ma postać betonowego trzonu wykonywanego np. klasyczną palownicą do pali przemieszczeniowych z zastosowaniem ciekłej mieszanki betonowej lub metodą wibracyjną z użyciem suchej mieszanki. Natomiast w górnej części trzon kolumny jest wykonany jak klasyczna kolumna żwirowa (rys.).

Rys. Schemat kolumn wzmacniających podłoże o zmiennym module sztywności

Opisane rozwiązanie łączy zalety dwóch rodzajów kolumn. W przestrzeni słabego gruntu beton zapewnia integralność kolumny i przenoszenie obciążeń, natomiast w części pod nasypem część żwirowa zapewnia podatniejsze podparcie, bez nadmiernej koncentracji naprężeń. Przykłady realizacji takich kolumn pokazano na fot. 1-3. Połączenie dwóch technologii pozwala twórczo wykorzystać zalety każdej z nich, eliminując jednocześnie ich wady.

Fot. 1 Maszyna do formowania betonowej części kolumny o zmiennym module sztywności za pomocą świdra przemieszczeniowego z użyciem ciekłej mieszanki betonowej

Kolejną nową technologią na polskim rynku są ściany wykonane technologią trenczerową. Technologia ta była dotychczas często wykorzystywana do wykonywania przesłon przeciwfiltracyjnych na wałach przeciwpowodziowych, charakteryzowała się dużą skutecznością ze względu na wykonywanie ciągłego elementu uszczelniającego. Ściany wykonane technologią trenczerową znajdują coraz częściej różne zastosowania i są panaceum na kilka problemów.

Fot. 2 Maszyna z wibratorem śluzowym do formowania kolumn żwirowych. Możliwe jest uformowanie w jednym przebiegu przez taką maszyną kolumn o zmiennym module sztywności, formując dolną część z suchej mieszanki betonowej, a górną ze żwiru. Analogicznej maszyny się używa do formowania w świeżej kolumnie betonowej, wykonanej z ciekłej mieszanki, żwirowej głowicy

Fot. 3 Zasypywanie suchej mieszanki betonowej do zasobnika maszyny

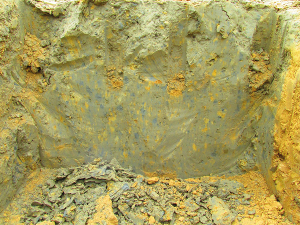

Pierwszym z nich jest możliwość niejednorodnego wymieszania gruntów, która może występować w klasycznych kolumnach DSM. Przykład takich kolumn pokazano na fot. 4. Kolumny te były wykonywane w iłach, czyli gruntach bardzo trudnych do wymieszania za pomocą klasycznego mieszadła z poprzeczkami. Widoczne są fragmenty zawierające zaczyn cementowy i takie, które są kompletnie niewymieszane (rodzimy grunt). Zastosowanie trenczera z łańcuchem mieszającym pozwala na znacznie lepsze zhomogenizowanie mieszaniny cementogruntu. Wynika to z szybszej prędkości mieszania, większej ilości zębów i dużej zdolności mieszania w pionie, co pozwala uśrednić właściwości cementogruntu na całej wysokości ściany trenczerowej. Ma to szczególne znaczenie w przypadku występowania lokalnych słabszych przewarstwień, które w klasycznej kolumnie DSM skutkują powstaniem słabszej warstwy cementogruntu. Na fot. 5 pokazano przykład wymieszania materiału w ścianie wykonanej trenczerem. Cały przekrój jest dość jednorodny z widocznymi drobnymi częściami gruntu wynikającymi ze skrawania zębami łańcucha. Wykonywanie elementów wzmocnienia podłoża w postaci ścian odbywa się maszyną na podwoziu gąsienicowym zaopatrzoną w miecz, po którym się porusza łańcuch skrawająco-mieszający. Urządzenie podobne jest do pilarki wykorzystywanej w pracach leśnych. W czasie ruchu maszyny do gruntu tłoczony jest zaczyn cementowy lub inne mieszaniny zapewniające uzyskanie zakładanych parametrów gotowej ściany (wytrzymałość, szczelność). Łańcuch poruszający się w pionie jednocześnie odspaja grunt i miesza z podawaną przewodem mieszaniną cementową (fot. 6 i 7).

Fot. 4 Przykład kolumny DSM z bardzo niejednorodną strukturą wymieszania gruntu

Fot. 5 Przykład wymieszania materiału (cementogruntu) w ścianie trenczerowej

Fot. 6 Maszyna do wykonywania ścian trenczerowych z podniesionym nieco mieczem i widocznym łańcuchem

Fot. 7 Wstępny rowek służący do zebrania nadmiaru urobku i uformowania wierzchu ściany

Fot. 8 Plac budowy wzmocnienia wysokiego nasypu

Fot. 9 Maszyna w trakcie wykonywania ściany oporowej; wykonywała ona ścianę oporową – obudowę wykopu o głębokości dwóch kondygnacji – zabezpieczającą jednocześnie przed napływem wody z sąsiedniej rzeki

Fot. 10 Gotowa ściana wykopu, ściana była zbrojona dwuteownikami na wzór ściany berlińskiej osadzanymi w trakcie wykonywania ściany. Jest to bardzo szybka i wydajna metoda formowania takich elementów

Na fot. 9 pokazano inną maszynę o odmiennej konstrukcji zębów skrawających. Wykonywała ona ścianę oporową (fot. 10) – obudowę wykopu o głębokości dwóch kondygnacji – zabezpieczającą jednocześnie przed napływem wody z sąsiedniej rzeki. W terenie zurbanizowanym należy jednak zwracać uwagę na instalacje podziemne, które znacząco utrudniają prowadzenie robót. Ściany wykonane technologią trenczerową mają grubość 30-60 cm. Głębokość ścian może sięgać do 13 m, a w sprzyjających warunkach do ok. 15 m. Ich zastosowanie – ze względu na dużą wydajność – będzie coraz powszechniejsze. Są już próby bezpośredniego posadawiania na takim wzmocnieniu obiektów inżynierskich. Ze względu na ciągły charakter ściany doskonale się nadają do obiektów liniowych. Z powodu możliwości wykonania elementów prostopadłych w planie istnieje szansa wykorzystania opisywanej technologii w posadowieniach rozległych w planie, jak place składowe, płyty postojowe. Niestety, ze względu na sposób formowania niemożliwe jest wykonanie elementu o wymiarach w planie mniejszych niż długość miecza, a w ogóle wykonywanie elementów o tylko nieco większych wymiarach jest nieekonomiczne.

mgr inż. Piotr Rychlewski

Instytut Badawczy Dróg i Mostów