Wykonanie fundamentu cylindrycznej wieży ujęcia wody dla browaru w Żywcu z zastosowaniem betonu podwodnego.

W 2010 r. ukończono budowę ujęcia wody powierzchniowej typu wieżowego z dna zbiornika retencyjnego w Tresnej wraz z pompownią i rurociągiem tłocznym. Jest to cylindryczny obiekt hydrotechniczny o konstrukcji żelbetowej w znacznej części wykonany pod wodą. Projektantem i wykonawcą obiektu była firma Soley Sp. z o.o. specjalizująca się w pracach hydrotechnicznych i geotechnicznych realizowanych również technikami podwodnymi.

W artykule przedstawiono początkowy etap realizacji obiektu pokazanego na rys. 1 i fot. 1. Etap ten obejmował wykonanie masywnego bloku fundamentu wieńczącego głowice zespołu 64 mikropali, stanowiącego podstawę dla konstrukcji wieży.

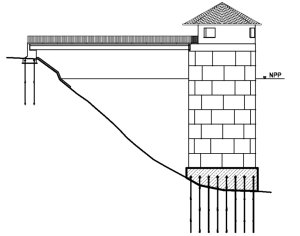

Rys. 1. Schemat konstrukcji wieży ujęcia wody

Fot. 1. Ujęcie wody po ukończeniu budowy

Omawiany fundament wieży ujęcia wo-dy o wymiarach w rzucie 9,60 × 9,60 m i maksymalnej wysokości ok. 3 m został zaprojektowany jako konstrukcja masywna. Posadowiony został na skarpie brzegowej ok. 15 m poniżej normalnego poziomu piętrzenia zbiornika w sposób pośredni – na mikropalach utwierdzonych w piaskowcach istebniańskich o strukturze gruboziarnistej przechodzącej miejscami w zlepieńce, stanowiące naturalne dno zbiornika.

Z uwagi na stopień masywności konstrukcji oraz duży spadek dna w miejscu posadowienia fundament podzielono na dwie warstwy. W pierwszym etapie betonowania doprowadzono do wypoziomowania podstawy fundamentu, a w drugim wykonano zasadniczy blok fundamentowy o wysokości 1,5 m. Obydwa bloki zaprojektowano jako elementy zbrojone. Do projektowania przyjęto beton klasy C30/37 oraz stal BSt500S.

Fot. 2. Zanurzanie szalunku przeznaczonego do doświadczalnego betonowania

Beton podwodny samozagęszczalny

Już na etapie projektowania obiektu założono, że wykonanie fundamentu w całości odbędzie się pod wodą. Przyjęta technologia betonowania stawia duże wymagania wobec właściwości mieszanki betonowej, które odgrywają decydującą rolę w procesie jej układania. Ponieważ w takich pracach brak jest możliwości zagęszczania układanej mieszanki betonowej, wydaje się oczywiste, iż najlepszym rozwiązaniem jest zastosowanie betonu podwodnego posiadającego zdolność do samozagęszczania się [5]. Ogólne zalecenia odnośnie do właściwości mieszanki betonowej do układania pod wodą są znane [1, 2]. Powinna ją cechować:

– zdolność do samoczynnego płynięcia, zagęszczania i poziomowania się;

– zdolność do szczelnego otulenia zbrojenia i poprawnego wypełnienia deskowania;

– odporność na wypłukiwanie spoiwa i segregację kruszywa podczas betonowania;

– utrzymanie stałych parametrów mieszanki w czasie transportu, pompowania i układania.

Wymienione właściwości mieszanki betonowej są możliwe do osiągnięcia dzięki zastosowaniu domieszki silnie redukującej zawartość wody zarobowej oraz domieszki, która zapobiega wymywaniu materiałów wiążących dzięki zwiększeniu lepkości zaczynu cementowego [3, 4].

Wykonawca prac, opierając się na dokumentacji projektowej oraz przyjętej technologii wykonania fundamentu, wyspecyfikował szczegółowe wymagania dotyczące zarówno mieszanki betonowej, jak i betonu stwardniałego:

– klasa wytrzymałości, określona zgodnie z PN-EN 206-1, C30/37;

– klasa ekspozycji, określona zgodnie z PN-EN 206-1, XC1, XA1;

– wodoprzepuszczalność, określona zgodnie z PN-EN 12390-8, poniżej 50 mm;

– nasiąkliwość wodą, określona zgodnie z PN-88/B-06250, poniżej 5%;

– maksymalny wymiar naturalnego kruszywa grubego do 16 mm;

– ciekłość mieszanki betonowej mierzona średnicą rozpływu z odwróconego stożka Abramsa 60±5 cm;

– stałość parametrów mieszanki przez co najmniej 2 godziny;

– układanie mieszanki betonowej pod wodą na głębokości ok. 15 m;

– mieszanka o właściwościach samozagęszczalnych;

– wiązanie i twardnienie betonu w konstrukcji w środowisku wodnym o temperaturze ok. 15oC;

– dodatki i domieszki powinny posiadać aktualne aprobaty techniczne oraz dopuszczenia PZH do kontaktu z wodą pitną.

Producent mieszanki betonowej, opierając się na wyspecyfikowanych wymaganiach oraz własnych doświadczeniach, nabytych w trakcie produkcji tego typu mieszanek [2], przygotował odpowiednią receptę. Jako składniki przyjęto: cement portlandzki CEM I 42,5 N w ilości 450 kg/m3, piasek rzeczny 0/2 mm oraz żwir 2/16 mm. Wskaźnik wodno-cementowy zaczynu przyjęto 0,40, a punkt piaskowy kruszywa 40%. Ponadto w składzie mieszanki zastosowano dwie domieszki: superplastyfikator silnie redukujący wodę zarobową oraz domieszkę antyrozpływową AWA (ang. antiwashout admixture).

Fot. 3. Zabetonowany element po wyjęciu z wody i rozformowaniu

Betonowanie doświadczalne

Betonowanie podwodne na głębokości ponad 15 m jest zarówno technologicznie, jak i organizacyjnie dosyć skomplikowanym przedsięwzięciem. Przed przystąpieniem do zasadniczych prac związanych z betonowaniem fundamentu wykonano próbne betonowanie pozwalające sprawdzić przyjętą technologię w warunkach rzeczywistych.

Próbne betonowanie zaplanowano w taki sposób, aby wiernie odzwierciedlało warunki, w jakich później odbywać się będą betonowania zasadnicze. Do tego celu wykorzystano odpowiednio przystosowane otwarte od góry pojemniki o objętości 1 m3.

Przygotowany pojemnik zanurzono w wodzie (fot. 2) w pobliżu miejsca posadowienia przedmiotowego fundamentu na takiej głębokości, na jaką podczas zasadniczego betonowania podawana będzie mieszanka betonowa.

Na brzegu w zasięgu pompy przygotowano bliźniaczy pojemnik, w którym wykonano element porównawczy o takiej samej wielkości. W trakcie próbnego betonowania pobrano także serię formowanych próbek normowych, ponieważ na takich próbkach przewidziano bieżącą kontrolę jakości wbudowywanego betonu.

Próbne betonowanie miało przede wszystkim na celu sprawdzenie, czy założone właściwości mieszanki betonowej są odpowiednie do układania jej pod wodą na głębokości 15 m, oraz porównanie właściwości betonu stwardniałego wbudowywanego i dojrzewającego w różnych warunkach. Przyjęto następujący zakres badań właściwości mieszanki i betonu stwardniałego:

– rozpływ mieszanki betonowej z odwróconego stożka Abramsa,

– zawartość powietrza w mieszance betonowej po samozagęszczeniu,

– wytrzymałość na ściskanie i rozciąganie przy rozłupywaniu,

– nasiąkliwość wodą,

– wodoprzepuszczalność.

Fot. 4. Betonowanie fundamentu 15 m poniżej poziomu lustra wody

Wykonanie fundamentu pod wodą

Na wstępie prac związanych z wykonaniem fundamentu przygotowano podłoże poprzez usunięcie zalegających na dnie zbiornika namułów. Po ich usunięciu w rejonie posadowienia wzmocniono podłoże (warstwę żwirów i zwietrzeliny piaskowca) iniekcją cementową. Następnie w dnie osadzono 64 mikropale o długości od 9 do 12 m, licząc od dna zbiornika.

Kolejnym etapem prac było wykonanie deskowania dla pierwszej fazy betonowania, w którym zamontowano zbrojenie spinające głowice mikropali. Przygotowane deskowanie wypełniono betonem, tak aby uzyskać poziomą półkę stanowiącą podstawę zasadniczego bloku fundamentu. W pierwszym etapie betonowania pod wodą ułożono ok. 60 m3 mieszanki betonowej.

W kolejnym etapie wykonania fundamentu nadbudowano deskowanie do przyjętej w projekcie rzędnej górnej powierzchni. Zamontowano kolejne warstwy zbrojenia oraz specjalnie skonstruowany pierścień umożliwiający połączenie pierwszej warstwy prefabrykatów z fundamentem.

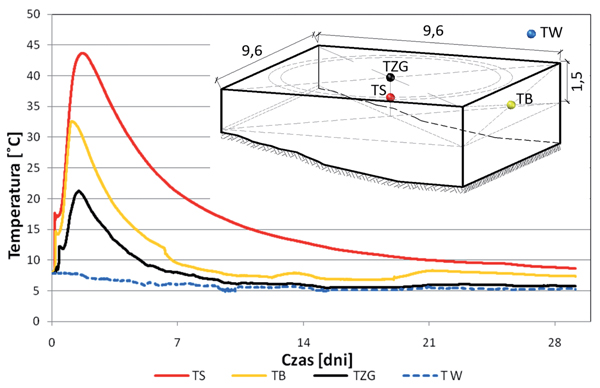

Rys. 2. Zmiany temperatury zarejestrowane w ciągu 28 dni twardnienia betonu w wybranych miejscach fundamentu: TS – w środku bloku; TB – przy ścianie bocznej; TZG – centralnie przy zbrojeniu górnym; TW – temperatura wody

Betonowanie zasadniczego bloku fundamentu, pokazane na fot. 4, przeprowadzono w końcu października przy temperaturze wody 7,5oC. Prowadzono je ok. 12 godzin. W tym czasie ułożono pod wodą ponad 140 m3 mieszanki betonowej. Proces betonowania pod wodą był w sposób ciągły obsługiwany i kontrolowany przez zespół doświadczonych nurków zawodowych.

Fot. 5. Prefabrykaty zmontowane na sucho w miejscu ich produkcji

Badania betonu przeprowadzone w trakcie wykonania fundamentu

Podczas wykonywania fundamentu przyjęto następujący zakres badań: pomiar temperatury dostarczanej mieszanki betonowej; określenie konsystencji dostarczanej mieszanki betonowej; określenie 28-dniowej wytrzymałość na ściskanie betonu; pomiary temperatury w trakcie twardnienia betonu.

Inne właściwości betonu zostały sprawdzone podczas betonowania doświadczalnego. W trakcie betonowania fundamentu ograniczono się do sprawdzenia podstawowych właściwości technologicznych i wytrzymałościowych (tab.). Skupiono się na pomiarze zmiany temperatury twardniejącego pod wodą betonu w wybranych miejscach fundamentu. Jak wiadomo, temperatura ta zależy od: ilości i rodzaju stosowanego cementu; intensywności wymiany ciepła z otoczeniem; temperatury początkowej mieszanki betonowej i temperatury otoczenia; wymiarów i geometrycznego ukształtowania realizowanej konstrukcji.

Wykonano pomiar temperatury, aby poznać jej zmienność w trakcie twardnienia betonu w wykonywanym pod wodą bloku fundamentowym oraz różnice między temperaturą wnętrza bloku i powierzchni zewnętrznej. Do przeprowadzenia pomiaru rozkładu temperatury skłoniły autorów sprzeczności technologiczne występujące w przypadku stosowania podwodnego betonu samozagęszczalnego do wykonania elementów masywnych. Z jednej bowiem strony do betonowania masywnych konstrukcji powinno się stosować minimalne ilości cementu o niskim cieple hydratacji, z drugiej natomiast w technologii betonowania pod wodą konieczne jest stosowanie znacznych ilości lepkiego zaczynu z cementu dobrze reagującego na domieszki AWA. W procesach tych nie bez znaczenia jest fakt, że beton twardniejący pod wodą nie wysycha powierzchniowo. Niemniej jednak jest on intensywnie powierzchniowo chłodzony wodą, co skutkować może wystąpieniem znacznego gradientu temperatur pomiędzy powierzchnią a wnętrzem bloku.

Pomiary wykonywano zarówno w środku bloku fundamentu, jak i przy górnym zbrojeniu. Przez pierwsze 7 dni rejestrację temperatury prowadzono co minutę, a następnie do 28 dnia co 10 minut. Zmiany temperatury w wybranych miejscach bryły fundamentu przedstawiono na rys. 2.

Na podstawie zarejestrowanych zmian temperatury betonu twardniejącego w omawianym fundamencie zaobserwowano, że:

– po 34 godzinach twardnienia betonu zarejestrowano w środku bryły fundamentu temperaturę maksymalną 43,7oC;

– przyrost temperatury, liczony od momentu ułożenia mieszanki betonowej o temperaturze początkowej 15oC do czasu osiągnięcia maksymalnej, wynosił ok. 0,8°C/h;

– różnica temperatury pomiędzy powierzchnią górną fundamentu a jego środkiem wynosiła 24°C, natomiast różnica temperatury między otoczeniem (wodą) a betonem na powierzchni – 13,6oC;

– mniejszą różnicę temperatur, wynoszącą 16°C, zarejestrowano między środkiem bloku a powierzchnią boczną fundamentu; ujawnił się tu wpływ deskowania na przepływ ciepła pomiędzy twardniejącym betonem a otaczającą go wodą.

Fot. 6. Transport jednej warstwy prefabrykatów do miejsca wbudowania

Podsumowanie

Założone właściwości technologiczne mieszanki betonowej, które sprawdzono w betonowaniu doświadczalnym, pozwoliły na sprawne zabetonowanie fundamentu wieży ujęcia wody 15 m poniżej zwierciadła wody.

Prowadzone badania właściwości fizycznych i mechanicznych betonu wykazały, że spełnione zostały wymagania założone w projekcie. Beton w konstrukcji dojrzewającej pod wodą pod względem wytrzymałościowym spełnia wymagania klasy C30/37, a zastosowana ilość cementu przy w/c = 0,4 zapewnia jego trwałość ze względu na jego eksploatację w warunkach stałego zanurzenia w wodzie.

Na podstawie pomiaru temperatury w trakcie twardnienia betonu w bloku fundamentu stwierdzono stosunkowo niewielkie jej zróżnicowanie pomiędzy rdzeniem bloku fundamentu a powierzchnią mającą bezpośredni kontakt z wodą (maksymalnie 24oC), pomimo zastosowania w składzie mieszanki betonowej znacznej ilości cementu CEM I. Należy się spodziewać, że w zabetonowanym bloku fundamentu nie powstaną nadmierne naprężenia termiczne mogące powodować jego uszkodzenie.

Na fundamencie zmontowano prefabrykowaną konstrukcję wieży ujęcia. Z miejsca prefabrykacji przetransportowano i wbudowano w znacznej części pod wodą sześć warstw prefabrykatów. Każda z nich składała się z ośmiu elementów tworzących łącznie pierścień o średnicy zewnętrznej 9 m i wysokości 2,5 m. Zmontowane próbnie (na sucho) dwie warstwy prefabrykatów pokazano na fot. 5, natomiast jeden z etapów nietypowego transportu widać na fot. 6.

Tab. Wybrane wyniki badań betonu uzyskane w trakcie wykonywania fundamentu

|

Właściwość

|

Wynik badania

|

|

Temperatura dostarczanej mieszanki [oC]

|

14,5–17,5

|

|

Rozpływ z odwróconego stożka Abramsa [mm]

|

średnica rozpływu 500–590 |

|

Wytrzymałość na ściskanie [MPa]

|

fcm = 47,9 fcmin= 42,7 sn = 3,11 |

Stężenie górne wieży ujęcia wody stanowi wieniec i wsparta na nim żelbetowa płyta zespolona z belkami sprężonymi. W ten sposób wykonany strop jest jednocześnie podstawą konstrukcji sterowni oraz podporą dla trzech pomp zatapialnych o wydajności do 360 m3/h każda. Sterownia z brzegiem połączona jest kładką technologiczną o rozpiętości przęsła 22 m. Od ujęcia w kierunku Żywca w dnie zbiornika retencyjnego położono rurociąg tłoczny o średnicy 355 mm i długości ponad 3 km, którym transportowana jest ujmowana woda do stacji uzdatniania.

mgr inż. Stanisław Kańka

Politechnika Krakowska

mgr inż. Robert Sołtysik

Soley Sp. z o.o.

Bibliografia

1. T. Tracz, S. Kańka, W. Radło, Betonowanie podwodne betonem samozagęszczalnym jako jeden z etapów remontu zapory w Porąbce, materiały konferencji Dni Betonu, 2006.

2. S. Kańka, R. Sołtysik, Przykłady zastosowania technologii betonowania pod wodą w remontach budowli hydrotechnicznych, „Przegląd Budowlany” nr 7–8/2010, s. 54–57.

3. W. Kiernożycki, Betonowe konstrukcje masywne, Polski Cement, Kraków 2003.

4. K. Flaga, Naprężenia własne termiczne typu „makro” w elementach i konstrukcjach z betonu, Zeszyt Naukowy Politechniki Krakowskiej, monografia 106, Kraków 1990.

5. The European Guidelines for Self-Compacting Concrete. Specification, Production and Use, ERMCO, 2005.

6. S. Kańka, Doświadczenia z betonowania fundamentu cylindrycznej wieży ujęcia wody z zastosowaniem betonu podwodnego, „Inżynieria i Budownictwo” nr 10/2011, s. 519–522.