Producenci systemów nawierzchniowych oferują obecniekilkaset rodzajów nawierzchni syntetycznych o różnym przeznaczeniu.

W ostatnich latach obserwujemy dynamiczny rozwój bazy obiektów sportowych, m.in. dzięki licznym programom Ministerstwa Sportu i Turystyki, wspierającym realizację tego rodzaju zadań inwestycyjnych. Stawianie na promocję zdrowego stylu życia, rozwój sprawności fizycznej dzieci i młodzieży oraz zapewnienie odpowiednich warunków do treningów sportowców jest bardzo pozytywnym trendem, cieszącym się dużym uznaniem społeczeństwa. Tymczasem wieloletnie obserwacje sektora infrastruktury sportowej zmuszają do wyciągnięcia smutnego wniosku, że nadal wielu inwestorom, projektantom i wykonawcom brakuje podstawowej wiedzy dotyczącej rodzajów nawierzchni, sposobu i warunków ich instalacji oraz konsekwencji błędów popełnianych podczas wbudowywania nawierzchni. Problem ten dotyczy głównie nawierzchni poliuretanowych instalowanych na boiskach wielofunkcyjnych, placach zabaw oraz bieżniach lekkoatletycznych. Niniejszy artykuł ma na celu przekazanie podstawowych informacji dotyczących nawierzchni stosowanych na niekrytych obiektach sportowych oraz uwrażliwienie na niektóre problemy mogące się pojawić na każdym etapie realizacji.

Fot. 1 Przekrój warstwy użytkowej z pokrytego farbą granulatu EPDM z recyklingu

Podstawowe systemy nawierzchniowe

Producenci systemów nawierzchniowych oferują obecnie kilkaset rodzajów nawierzchni syntetycznych o różnym przeznaczeniu – place zabaw, place rekreacyjne, siłownie plenerowe, boiska wielofunkcyjne, stadiony lekkoatletyczne etc. Podejmując zatem decyzję o wyborze nawierzchni, należy wziąć pod uwagę:

– jaka dyscyplina sportu będzie wiodąca na obiekcie, ponieważ innego rodzaju nawierzchnie są instalowane na obiektach wielofunkcyjnych, a inne na bieżniach lekkoatletycznych;

– czy nawierzchnia powinna być przepuszczalna dla wody czy też nie;

– pułap cenowy – tj. najtańsze nawierzchnie typu SP (natryskowe), średni poziom cenowy – nawierzchnie typu 2S i SW (tzw. sandwich), oraz najdroższe rozwiązania – systemy typu pełny PU i arkusze prefabrykowane.

Do przepuszczalnych dla wody zaliczamy następujące rozwiązania konstrukcyjno-materiałowe:

– Systemy natryskowe typu SP – warstwa elastyczna z mieszaniny granulatu SBR i lepiszcza poliuretanowego z barwną, drobnoziarnistą warstwą użytkową (EPDM + lepiszcze poliuretanowe) rozprowadzaną metodą natrysku.

– Systemy dwuwarstwowe (typu 2S) – warstwa elastyczna z mieszaniny granulatu SBR i lepiszcza poliuretanowego. Warstwę użytkową stanowi granulat EPDM z produkcji pierwotnej (barwiony w masie) z lepiszczem poliuretanowym.

– System typu pełny EPDM – jednolita mata wykonana wyłącznie z granulatu EPDM (barwionego w masie) i lepiszcza poliuretanowego.

Konstrukcje nieprzepuszczalne dla wody to:

– Systemy natryskowe typu ISP – budowa nawierzchni podobna do systemu natryskowego SP z tą różnicą, że między warstwą elastyczną a użytkową znajduje się szpachla uszczelniająco-zamykająca pory.

– Systemy typu SW (tzw. sandwich) – warstwa elastyczna z granulatu SBR z lepiszczem poliuretanowym, pokryta systemową szpachlą poliuretanową oraz warstwą użytkową złożoną z barwnego poliuretanu zasypanego granulatem EPDM.

– Systemy typu PU (potoczna nazwa: pełny poliuretan lub FULL PUR) – jedno- lub wielowarstwowe systemy poliuretanowe, wypełniane granulatem SBR lub EPDM. Warstwę użytkową nawierzchni stanowi system poliuretanowy zasypany granulatem EPDM.

– Systemy arkuszy prefabrykowanych, produkowanych w kontrolowanych warunkach, posiadających jednorodne właściwości i stałą grubość. Arkusze montuje się do podłoża za pomocą systemowego kleju.

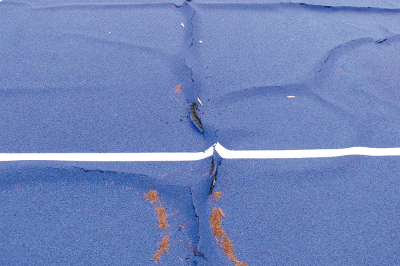

Fot. 2 Liczne spękania nawierzchni

Podbudowy

Najbardziej wskazanymi i zarazem uniwersalnymi podbudowami pod nawierzchnie zarówno przepuszczalne, jak i nieprzepuszczalne dla wody są podbudowy z betonu zwykłego oraz podbudowy z betonu asfaltowego.

W celu właściwego odprowadzenia wody opadowej przygotowana podbudowa musi być wyprofilowana odpowiednimi spadkami. Ukończona podbudowa powinna zostać odebrana stosownym protokołem potwierdzającym jej prawidłowe wykonanie. Nagminnie spotykanym błędem jest uzyskiwanie spadku na boisku czy bieżni przez manipulowanie grubością nawierzchni, co często prowadzi do jej szybszego zniszczenia w miejscach pocienionych.

Innym rodzajem podbudowy jest powszechnie stosowana warstwa stabilizująca żwirowo-gumowa typu ET. Podbudowa ta złożona z mieszaniny lepiszcza, granulatu SBR i płukanego żwiru jest przepuszczalna dla wody, wymaga jednak drenażu, co sprawia, że koszt wykonania jest porównywalny z podbudowami nieprzepuszczalnymi. Ułożenie jej zajmuje zaledwie kilka dni, znacznie skracając czas inwestycji, co jest często pożądane przez inwestorów.

Przed wykonaniem tego rodzaju podbudowy należy wziąć pod uwagę następujące aspekty:

– warstwa stabilizująca ET może być stosowana tylko pod nawierzchnie przepuszczalne boisk wielofunkcyjnych i obiektów o charakterze rekreacyjnym;

– zarówno warstwa stabilizująca ET, jak i zainstalowana nawierzchnia powinny stanowić system pochodzący od jednego producenta;

– tego typu podbudowa nie gwarantuje uzyskania przez powstały system oczekiwanej amortyzacji i dynamiki ruchu;

– nie jest możliwa weryfikacja grubości zainstalowanej nawierzchni podczas badania in situ.

Istotna uwaga: jeśli warstwa stabilizująca ET nie zostanie wykonana zgodnie z instrukcją producenta, może ulec uszkodzeniom, a wtedy zostaje utylizowana wraz z istniejącą nawierzchnią.

Fot. 3 Odspojenie nawierzchni od podbudowy

Granulaty

Do wykonania przedstawionych systemów wylewanych in situ powinny być stosowane granulaty EPDM z produkcji pierwotnej, barwione w masie. Rodzaj i trwałość granulatu EPDM ma szczególne znaczenie ze względu na odporność warstwy użytkowej na zużycie. Niestety zdarza się, że niedoprecyzowanie opisu granulatu EPDM, w rodzaju „kolorowy granulat EPDM”, skutkuje zastosowaniem granulatów z recyklingu (zarówno SBR, jak i EPDM) pokrytych powierzchniowo farbą o odpowiedniej barwie. Efektem zastosowania granulatu barwionego powierzchniowo jest wystąpienie nieestetycznych, ciemnych przebarwień na powierzchni warstwy użytkowej w krótkim okresie po oddaniu boiska do eksploatacji.

Granulat SBR z recyklingu wykorzystywany jest tylko w warstwach nośnych systemów poliuretanowych i nie ma on bezpośredniego kontaktu z użytkownikiem. Postęp, jaki się dokonuje w przemyśle oponiarskim, sprawia, że dostępne obecnie na rynku granulaty SBR z recyklingu opon pozbawione są szkodliwych dla środowiska komponentów. Uznani producenci granulatów dokładają wszelkich starań, aby wyprodukowany przez nich granulat spełniał wszystkie wymagania jakościowe norm branżowych i środowiskowych.

Fot. 4 Wytarta powierzchnia warstwy użytkowej wykonana z granulatu SBR pokrytego farbą

Wymagania stawiane nawierzchniom kontra rzeczywistość

Nawierzchnie przeznaczone na niekryte obiekty sportowe i rekreacyjne powinny się legitymować kompletem badań na zgodność z normą europejską PN-EN 14877:2014-02. Międzynarodowe Stowarzyszenie Federacji Lekkoatletycznych (IAAF) opracowało podręcznik „IAAF Track and Field Facilities Manual” określający własne standardy, skoncentrowane na nawierzchniach stosowanych na obiektach do profesjonalnego uprawiania sportu. Nawierzchnie, które z wynikiem pozytywnym przeszły badania według wymienionych dokumentów, gwarantują zamawiającemu należytą jakość i nie ma potrzeby na etapie przetargu precyzować wartości parametrów innych, niż wymagają tego obowiązujące normy. Realia pokazują jednak, że producenci systemów w walce o pozyskanie klienta deklarują w kartach technicznych wyśrubowane parametry swoich wyrobów, trudne lub nawet niemożliwe do osiągnięcia podczas instalacji wielkoformatowych na obiektach.

Należy mieć świadomość, że wartości wyników wpisanych w karty techniczne lub raporty specjalistycznych laboratoriów pochodzą z badań próbek nawierzchni przygotowanych w kontrolowanych warunkach w laboratorium producenta. Oczekiwanie zamawiającego, że nawierzchnia po instalacji osiągnie identyczne wartości, jest błędem, którego można uniknąć, dopuszczając do przetargu firmy oferujące nawierzchnie spełniające wymagania określone w PN-EN 14877:2014-02 lub IAAF.

Fot. 5 Uszkodzenia nawierzchni w efekcie pofałdowań

Warunki instalacji

Warunki atmosferyczne, w jakich można prowadzić instalację nawierzchni, określa producent danego systemu w swojej instrukcji bądź wytycznych. Jeżeli producent nie określił inaczej, instalację można przeprowadzać, gdy temperatura powietrza jest nie niższa niż 5oC przez całą dobę i przy wilgotności powietrza w granicach 40-90%.

Naganną praktyką jest układanie nawierzchni poliuretanowych w okresie późnojesiennym lub nawet zimowym. Jeśli dla zamawiającego najważniejsze jest dotrzymanie terminu zakończenia inwestycji, a nie osiągnięcie zadowalającego efektu końcowego, bądź co bądź kosztownej inwestycji, to powinien zdawać sobie sprawę z tego, że rolą inwestora jest nie tylko stawianie wymagań, ale również nadzór nad budową. Dotyczy to także egzekwowania od wykonawcy układania nawierzchni syntetycznej zgodnie z instrukcją producenta. Żądanie instalacji wbrew zaleceniom producenta może doprowadzić do powstania wad, które mogą się ujawnić wkrótce po ułożeniu nawierzchni lub dopiero po dłuższym czasie użytkowania. Może się zdarzyć, że nawierzchnia będzie wymagała kosztownych napraw lub nawet w skrajnych przypadkach kompleksowej wymiany.

To nie zbieg okoliczności ani łut szczęścia powinny decydować o prawidłowej jakości zainstalowanej nawierzchni. Jedynie udana współpraca między inwestorem, projektantem, inspektorem nadzoru i wykonawcą, z zachowaniem poprawnej technologii instalacji nawierzchni, daje gwarancję, że finalny efekt będzie cieszył, a nie rozczarowywał.

Wady wykonawcze

Jedną z najczęściej występujących wad wykonawczych jest wykruszanie się granulatu SBR z warstwy elastycznej lub EPDM z warstwy użytkowej. Zazwyczaj przyczyną takiego stanu jest naruszenie stałości proporcji komponentów wchodzących w skład systemu nawierzchni oraz niedostateczne zagęszczenie masy poliuretanowo-gumowej podczas instalacji.

Typowym przykładem przeprowadzania instalacji w nieodpowiednich warunkach atmosferycznych są różnego rodzaju spękania i rysy na nawierzchni. Na taki stan wpływa zarówno zbyt niska, jak i za wysoka temperatura podłoża oraz powietrza w czasie przygotowywania i wbudowywania masy poliuretanowo-gumowej, które zaburzają proces wiązania lepiszcza. Zapylenie podłoża, nieprzestrzeganie przerw technologicznych, niestosowanie komponentów impregnujących, jeżeli były przewidziane, może skutkować brakiem przyczepności nawierzchni do podbudowy lub brakiem przyczepności poszczególnych warstw nawierzchni do siebie. Wówczas może się zdarzyć, że nawierzchnia zacznie się fałdować i rozwarstwiać.

Zastoiny wodne są zazwyczaj efektem braku właściwego odprowadzenia wód opadowych z powierzchni boiska ze względu na niewłaściwie wyprofilowane wielkości i kierunki spadków podbudowy. Zastoiny mogą się pojawiać również w wyniku braku regularnej konserwacji nawierzchni projektowanych jako przepuszczalne, poprzez gromadzenie się zanieczyszczeń w porach systemu.

Kolejną często spotykaną wadą jest brak równomiernej sprężystości nawierzchni boiska, za którą odpowiada warstwa stabilizująca żwirowo-gumowa typu ET. Mniej doświadczeni wykonawcy i projektanci mylnie uważają, że za pomocą tej warstwy można dowolnie wyrównywać spadki i nierówności w podbudowie z kruszyw nie- związanych. W efekcie inwestor może otrzymać boisko z nawierzchnią o niejednakowej grubości i nierównomiernej sprężystości, która miejscami się zapada pod nogami i nie zapewnia użytkownikowi należytego komfortu gry oraz poprawnego odbicia piłki.

Badania po instalacji

Wobec tak wielu możliwości powstania błędów wykonawczych weryfikacja poprawności instalacji nawierzchni po zakończeniu budowy staje się koniecznością. W celu potwierdzenia zgodności parametrów techniczno- -użytkowych wbudowanej nawierzchni

z wymaganiami PN-EN 14877:2014- -02 (obiekty do amatorskiego uprawiania sportu) lub wymaganiami IAAF (profesjonalne obiekty lekkoatletyczne) wskazane jest przeprowadzenie badań powykonawczych. Koszt ich wykonania w porównaniu z kosztami całej inwestycji nie jest wysoki. Jednak uświadomienie wykonawcy, że obiekt, który wybuduje, będzie poddany kontroli przez specjalistyczne laboratorium, zwiększa szansę na profesjonalne zgodne z zasadami sztuki wykonawstwo. Raport z badań odbiorowych potwierdzający spełnienie wymagań normowych daje wszystkim uczestnikom procesu budowlanego satysfakcję oraz pewność bezpiecznej i długoletniej eksploatacji obiektu sportowego.

Badania weryfikacyjne wymagają specjalistycznego sprzętu, bogatego doświadczenia i dużej wiedzy w zakresie nawierzchni sportowych oraz interpretacji uzyskiwanych wyników. Powinny być prowadzone w specjalistycznym laboratorium wyposażonym w profesjonalny sprzęt do badań przez specjalistów posiadających niezbędną wiedzę z dziedziny sportowych nawierzchni syntetycznych.

inż. Dorota Piętka

Zakład Badań Sprzętu i Infrastruktury

Instytut Sportu – Państwowy Instytut Badawczy