Pojawienie się zestawu norm PN-EN 1504 jest wyjątkowocenne ze względu na całościowe podejście do zagadnienia konstrukcji betonowych i żelbetowych.

Wprowadzenie

W artykule przedstawiono charakterystykę zestawu norm PN-EN 1504 Wyroby i systemy do ochrony i naprawy konstrukcji betonowych. Niniejszy zestaw norm jest aktualnym zbiorem dokumentów normalizacyjnych, który kompleksowo traktuje o podstawowych zasadach i metodach ochrony i naprawy konstrukcji betonowych i żelbetowych.

Norma PN-EN 1504 to owoc długoletniej pracy wielu specjalistów. Składa się ona z 10 części, których strukturę przedstawiono w tabl. 1, i ponad 60 norm opisujących procedury badawcze.

Jak widać, przedmiotowa norma traktuje nie tylko o wymaganiach odnośnie do produktów, ale przede wszystkim formułuje zasady naprawy betonu i ochrony zbrojenia przed korozją. Nadto omawiany zestaw norm w sposób precyzyjny określa warunki i zasady technologicznej naprawy oraz formułuje procedury zapewnienia właściwej jakości (patrz PN-EN 1504-8).

Tak kompleksowe podejście do problemu naprawy i ochrony konstrukcji betonowych pojawia się w standardach i procedurach normalizacyjnych pierwszy raz.

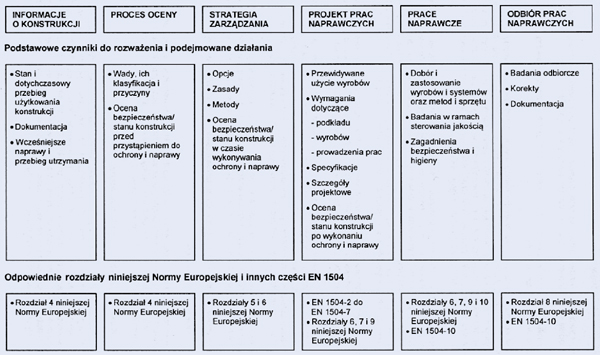

Tabl. 1 Struktura zestawu norm PN-EN 1504

|

PN-EN 1504-1 Definicje |

Metody badawcze |

|

|

PN-EN 1504-9 Zasady stosowania produktów i systemów |

PN-EN 1504 arkusze od 2 do 7 Materiały 1. Ochrona powierzchniowa 2. Naprawy konstrukcyjne i niekonstrukcyjne 3. Łączenie konstrukcyjne 4. Iniekcja betonu 5. Kotwienie prętów zbrojeniowych 6. Ochrona zbrojenia przed korozją |

67 norm przywołanych opisujących metody badawcze |

|

PN-EN 1504-10 Stosowanie wyrobów i systemów na placu budowy oraz kontrola jakości prac |

||

|

|

PN-EN 1504-8 Sterowanie jakością oraz ocena zgodności |

|

Mechanizmy uszkodzeń konstrukcji betonowych i metody ich naprawy i zabezpieczenia

Beton cementowy i wykonane z niego konstrukcje są niezwykle trwałe, jednak pod warunkiem prawidłowego doboru składników mieszanki zarówno pod względem jakościowym, jak i ilościowym oraz pod warunkiem właściwego zaprojektowania i wykonania konstrukcji. Eksploatacja powierzchni betonowych powoduje, że ulegają one degradacji. Czynnikami, które ujemnie wpływają na trwałość konstrukcji żelbetowych, są:

– karbonatyzacja;

– wilgoć z powietrza i wody gruntowej, kondensacja pary wodnej;

– agresywne czynniki chemiczne, mgły, agresywne gazy i pyły, mgła solna, środki odladzające;

– zmiany temperatury, w szczególności cykle zamrażania-odmrażania;

– czynniki biologiczne: mikroorganizmy, rośliny, pleśnie;

– czynniki działające abrazyjnie, powodujące ścieranie powierzchni i powłok elementów konstrukcyjnych;

– oddziaływania mechaniczne:odkształcenia i zarysowania występujące wskutek obciążeń statycznych i dynamicznych.

Korozję betonu powodują agresywne oddziaływania natury chemicznej, biologicznej, fizycznej i/lub mechanicznej. Oddziaływania chemiczne powodują: korozję alkaliczną kruszywa, wykwity/ ługowanie. Oddziaływania mechaniczne występują na skutek: uderzenia, przeciążenia, ruchu, drgań, trzęsienia ziemi, wybuchu. Oddziaływania fizyczne występują wskutek: zamrażania- odmrażania, odkształceń termicznych, pęcznienia na skutek krystalizacji soli, skurczu, erozji, ścierania i zużycia. Korozja zbrojenia następuje na skutek: oddziaływań chemicznych na otulinę betonu, oddziaływań korozyjnych na stal (np. chlorki), prądów błądzących. Omawiany zestaw norm PN-EN 1504 podejmuje próbę usystematyzowanego podejścia do napraw i zabezpieczenia konstrukcji żelbetowych przez sformułowanie zasad postępowania przy naprawie betonu i ochronie zbrojenia, tym samym nakazując podjęcie konkretnych działań i prac – tabl. 2 i 3.

Analiza zapisów tabl. 2 i 3 pozwala na stwierdzenie, że podstawowym osiągnięciem normy PN-EN 1504-9 jest sformułowanie zasad naprawy i ochrony betonu oraz zbrojenia w konstrukcji wraz z podaniem szczegółowych metod technicznej ich realizacji. Dobór właściwej metody naprawy jest podstawowym i kluczowym elementem przywrócenia właściwego stanu konstrukcji.

Tabl. 2 Zasady naprawy i ochrony betonu wg PN-EN 1504-9

|

Oznaczenie |

Zasada |

Metody postępowania |

|

PI Protection |

Ochrona przed wnikaniem (ochrona przed penetracją czynników agresywnych) |

– Impregnacja – Powłoki ochronne – Iniekcja rys – Przekształcenie rys w złącza – Zastosowanie okładzin lub membran izolujących |

|

MC Moisture |

Kontrola zawilgocenia/osuszenie (zapewnienie niskiej wilgotności betonu w celu spowolnienia procesów korozji) |

– Impregnacja/hydrofobizacja – Powłoki ochronne – Okładziny – Ochrona elektrochemiczna |

|

CR Concrete Restoration |

Odbudowanie zniszczonego elementu (przywrócenie zniszczonemu elementowi oryginalnego kształtu) |

– Zaprawy i betony naprawcze – Torkretowanie – Wymiana skorodowanych elementów |

|

SS Structural Strengthening |

Wzmocnienie konstrukcji |

– Wymiana i/lub dodanie zbrojenia (pręty, płyty, taśmy, maty) – Iniekcja – Zwiększenie przekroju – Sprężanie elementów konstrukcji |

|

PR Physical |

Odporność na czynniki fizyczne |

– Impregnacja – Powłoki lub okładziny ochronne |

|

RC Resistance to Chemicals |

Odporność na czynniki chemiczne |

– Impregnacja – Powłoki ochronne |

Tabl. 3 Zasady i metody ochrony zbrojenia przed korozją wg PN-EN 1504-9

|

Oznaczenie |

Zasada |

Metody postępowania |

|

RP Preserving or Restoring Passivity |

Ochrona lub przywrócenie stanu pasywnego stali zbrojeniowej |

– Zwiększenie grubości otuliny – Wymiana betonu – Realkalizacja elektrochemiczna – Elektrochemiczne usunięcie chlorków |

|

IR Increasing Resistivity |

Zwiększenie oporności otuliny |

– Osuszenie elementu – Impregnacja – Powłoki, okładziny ochronne |

|

CC Cathodic Control |

Kontrola procesów katodowych |

– Ograniczenie dostępu tlenu przez impregnację, zastosowanie powłoki lub okładziny |

|

CP Cathodic Protection |

Ochrona katodowa |

– Przyłożenie potencjału elektrycznego – zewnętrzne źródło prądu |

|

CA Control of Anodic Areas |

Kontrola procesów anodowych |

– Zabezpieczenie powłokowe stali zbrojeniowej – Zabezpieczenie stali inhibitorem korozji – Dodatek inhibitorów korozji do betonu |

Dobór rozwiązania materiałowo-technologicznego naprawy

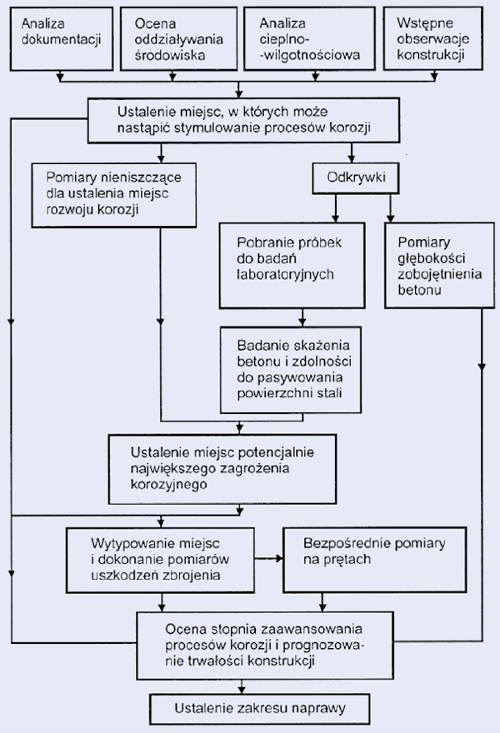

W zdecydowanej większości przypadków uszkodzenia konstrukcji są typowe i obejmują przede wszystkim zarysowania i spękania powierzchni elementów betonowych oraz uszkodzenia otuliny zbrojenia, połączone z jego korozyjnym uszkodzeniem. Jednakże w celu zapewnienia trwałości naprawy konieczne jest przeprowadzenie diagnostyki konstrukcji mającej na celu nie tylko sprawdzenie rzeczywistego stanu betonu i zbrojenia w elemencie, ale przede wszystkim ustalenie przyczyn pojawienia się uszkodzeń. Schemat postępowania na etapie diagnostyki przedstawiono na rys. 1. Co bardzo istotne, po diagnozie stanu zachowania konstrukcji w normie PN-EN 1504-9 nakreślone zostały zasady naprawy i ochrony zbrojenia i betonu. Jednakże wybór właściwej zasady naprawy jest kluczowym elementem, decydującym o powodzeniu projektu. Norma PN-EN 1504-9 podaje schemat faz typowych projektów naprawczych, których dobór uzależniony jest w głównej mierze od diagnozy stanu zachowania konstrukcji – rys. 2.

Rys. 1 Schemat postępowania przy ocenie stanu konstrukcji w celu doboru właściwej technologii naprawy wg PN-EN 1504

Do realizacji napraw i zabezpieczeń, zgodnie z prezentowaną powyżej metodyką, konieczny jest zestaw materiałów naprawczych i zabezpieczających, który obejmuje podstawowe grupy, takie jak (wg PN-EN 1504-1):

– materiały do kotwienia zbrojenia;

– powłoki do zabezpieczania powierzchni zbrojenia i innych elementów stalowych w konstrukcji;

– materiały do zapewnienia optymalnej przyczepności między materiałem naprawczym a naprawianym – warstwy sczepne;

– systemy zapraw i betonów reprofilacyjnych;

– powłoki i okładziny ochronne. Ponadto, co jest bardzo istotne, w normie PN-EN 1504-3 zdefiniowano pojęcie napraw niekonstrukcyjnych (naprawy powierzchniowe, których celem jest tylko przywrócenie kształtu i estetyki elementu) i konstrukcyjnych. Normowa definicja naprawy konstrukcyjnej obejmuje nie tylko klasyczne przywrócenie lub zwiększenie nośności elementu, ale za naprawę konstrukcyjną uznaje się także ogół zabiegów przywracających integralność i trwałość konstrukcji.

W normie PN-EN 1504-3 sformułowano podstawowe wymagania dotyczące wyrobów do napraw konstrukcyjnych i niekonstrukcyjnych, dla których wprowadzono po dwie klasy tych materiałów (tj. klasa R1 i R2 – naprawy niekonstrukcyjne, i klasa R3 i R4 dla napraw konstrukcyjnych) – tabl. 4.

Rys. 2 Fazy typowych projektów naprawczych wg PN-EN 1504-9

Tabl. 4 Podstawowe wymagania użytkowe dotyczące wyrobów do napraw konstrukcji betonowych i żelbetowych wg PN-EN 1504-3

|

Cecha |

Norma |

Wymaganie |

|||

|

Naprawa konstrukcyjna |

Naprawa niekonstrukcyjna |

||||

|

|

|

R4 |

R3 |

R2 |

R1 |

|

Wytrzymałość na ściskanie [MPa] |

PN-EN 12190 |

≥ 45 |

≥ 25 |

≥ 15 |

≥ 10 |

|

Zawartość chlorków [%] |

PN-EN 1015-17 |

≤ 0,05 |

|||

|

Przyczepność [MPa] |

PN-EN 1542 |

≥ 2,0 |

≥ 1,5 |

≥ 0,8 |

|

|

Zmiany objętości skurcz/pęcznienie |

PN-EN 12617-4 |

przyczepność po badaniu [MPa] |

– |

||

|

≥ 2,0 |

≥ 1,5 |

≥ 0,8 |

|

||

|

Odporność na karbonatyzację |

PN-EN 13295 |

dk ≤ betonu kontrolnego MC (0,45) |

– |

||

|

Moduł sprężystości [GPa] |

PN-EN 13412 |

≥ 20 |

≥ 15 |

– |

|

|

Kompatybilność cieplna część 1 zamrażanie-odmrażanie |

PN-EN 13687-2 |

przyczepność po 50 cyklach [MPa] |

sprawdzenie wizualne po 50 cyklach |

||

|

≥ 2,0 |

≥ 1,5 |

≥ 0,8 |

|||

|

Kompatybilność cieplna część 2 zraszanie |

PN-EN 13687-2 |

przyczepność po 30 cyklach [MPa] |

sprawdzenie wizualne po 30 cyklach |

||

|

≥ 2,0 |

≥ 1,5 |

≥ 0,8 |

|||

|

Kompatybilność cieplna część 4 cykle suszenia |

PN-EN 13687-4 |

przyczepność po 30 cyklach [MPa] |

sprawdzenie wizualne po 30 cyklach |

||

|

≥ 2,0 |

≥ 1,5 |

≥ 0,8 |

|||

Należy podkreślić, że z doborem wyrobu lub systemu naprawczego wiąże się pojęcie kompatybilności materiałów naprawianego i naprawczego. O ile jeszcze do niedawna przez pojęcie kompatybilności rozumiano podobieństwo pod kątem wytrzymałości, o tyle obecnie uważa się, że materiały są kompatybilne, jeżeli wykazują podobieństwo pod względem bliskości modułów sprężystości i współczynnika rozszerzalności cieplnej. Nadto materiał naprawczy powinien się charakteryzować zminimalizowanym skurczem i współczynnikiem pełzania.

W normie PN-EN 1504-5 pojawiają się po raz pierwszy w polskiej literaturze normowej wymagania dotyczące iniekcji betonu. Iniekcja jest często wykorzystywana w naprawach konstrukcji do:

– scalania rys i pęknięć,

– wypełnień strukturalnych,

– wytworzenia izolacji pionowej i poziomej,

– uszczelnienia dylatacji.

Norma PN-EN 1504-5 wprowadza następujące kategorie wyrobów iniekcyjnych:

F – wyroby iniekcyjne do przenoszącego siły wypełniania rys, pustek i szczelin w betonie, które mogą tworzyć połączenie z powierzchnią betonu i przenosić siły;

D – wyroby iniekcyjne do elastycznego wypełniania rys, pustek i szczelin w betonie, które mogą się dostosowywać do kolejnych odkształceń;

S – wyroby iniekcyjne dopasowujące się przez pęcznienie do wypełniania rys, pustek i szczelin w betonie, wyroby te w stanie utwardzonym mogą wielokrotnie pęcznieć na skutek adsorpcji wody, przy czym woda jest wiązana przez składnik wyrobu iniekcyjnego.

Fot. 1 Powierzchnia betonu zabezpieczona metodą impregnacji hydrofobizującej – widoczny tzw. efekt perlenia

Rodzaje stosowanych środków iniekcyjnych:

– zaczyny i zaprawy cementowe i polimerowo-cementowe,

– żywice: epoksydowe, poliuretanowe, akrylowe, poliakryloamidowe.

Dobór rodzaju iniektu zależy od:

– przyczyny powstania rysy (skurcz, przeciążenia, korozja zbrojenia);

– rozwartości rysy (≤ 0,1 mm – iniekcja wysokociśnieniowa, ≤ 0,5 mm

– iniekcja średniociśnieniowa, ≥ 0,5 mm – iniekcja grawitacyjna, ≥ 3 mm

– iniekcja cementowa);

– stanu wilgotnościowego materiału (suchy, wilgotny, wypływ wody bez lub pod ciśnieniem);

– charakteru nieciągłości (rysy o stałej lub zmiennej rozwartości).

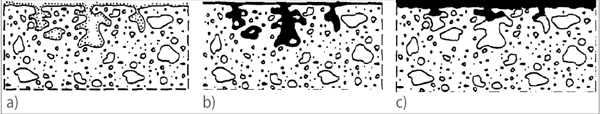

Rys. 3 Schematy sposobów ochrony powierzchniowej betonu wg PN-EN 1504-2: a) impregnacja hydrofobizująca, b) impregnacja, c) powłoka

Zabezpieczenia powierzchniowe

Podstawowym, przewidzianym w normie PN-EN 1504, sposobem zapewnienia trwałości naprawy jest wykorzystanie tzw. ochrony materiałowo-strukturalnej, polegającej na podejmowaniu różnorakich zabiegów w trakcie budowy konstrukcji, które skutkują podniesieniem trwałości obiektu. Do głównych metod ochrony materiałowo-strukturalnej zalicza się: stosowanie betonów o podwyższonej szczelności (zgodnie z klasami ekspozycji wymienionymi w EN 206), wykorzystywanie, jeżeli jest to możliwe, cementów i kruszyw o zwiększonej odporności na działanie agresywnych czynników chemicznych, stosowanie odpowiednio dobranej stali zbrojeniowej, właściwe geometryczne ukształtowanie konstrukcji i zwiększenie grubości betonowej otuliny zbrojenia. Jednak mimo powszechnego stosowania zasad ochrony materiałowo-strukturalnej powszechna jest ochrona powierzchni elementów za pomocą różnego rodzaju zabezpieczeń powierzchniowych. W normie PN-EN 1504-2 wyszczególnione zostały trzy metody ochrony powierzchniowej (rys. 3):

– impregnacja hydrofobizująca,

– impregnacja,

– powłoka.

Ochronę powierzchniową betonu projektuje i wykonuje się w zależności od rodzaju i agresywności środowiska oraz warunków użytkowania konstrukcji. System ochrony powierzchniowej powinien być dobrany na podstawie rzeczywistych lub możliwych potencjalnie przyczyn uszkodzeń z uwzględnieniem zasad i metod ochrony podanych w PN-EN 1504-9 (tabl. 2 i 3). Jedną z metod zabezpieczenia powierzchniowego jest zastosowanie impregnacji hydrofobizującej, polegającej na nasyceniu powierzchni betonu środkami (najczęściej na bazie silanów i silikosanów), które wnikają w pory kapilarne, reagując chemicznie powierzchnią ich ścianek i tym samym powodują brak zwilżalności betonu przez wodę i jej roztwory.

Przy impregnacji pory i kapilany betonu pozostają otwarte, zmienia się jedynie charakterystyka powierzchni wnętrza kapilar z typowej dla betonu hydrofilowej na hydrofobową, a wygląd powierzchni betonu nie wykazuje zmian (fot. 2).

Fot. 2 Zabezpieczona metodą impregnacji hydrofobizującej zarysowana powierzchnia lotniskowej płyty postojowej

Odmienną metodę zabezpieczenia stanowi impregnacja powierzchni.

W odróżnieniu od impregnacji hydrofobizującej pory i kapilary betonu wypełniane są częściowo lub całkowicie. Jednak w odróżnieniu od powłok impregnaty nie tworzą na powierzchni elementu ciągłej powłoki.

Bazą preparatów do impregnacji betonu są najczęściej:

– rozpuszczalnikowe roztwory polimerów akrylowych,

– emulsje akrylowe,

– roztwory i wodne emulsje żywic epoksydowych o niskiej lepkości.

Zastosowanie zabiegu impregnacji betonu skutkuje ograniczeniem nasiąkliwości betonu, ograniczeniem jego przepuszczalności oraz zmniejszeniem przenikalności dla chlorków i dwutlenku węgla. Zabieg impregnacji powoduje ponadto wzmocnienie przypowierzchniowej warstwy betonu, wpływając na ograniczenie jej ścieralności.

W odróżnieniu od impregnatów powłoki tworzą na powierzchni betonu ciągłą warstwę ochronną, która odcina powierzchnię elementu od negatywnego oddziaływania czynników środowiskowych, a jednocześnie podnoszą walory estetyczne budowli – fot. 3.

Fot. 3 Przykłady powłok ochronnych na betonowych powierzchniach konstrukcji

Od materiałów powłokowych stosowanych do ochrony powierzchniowej betonu oczekuje się:

– odporności na działanie alkalicznego środowiska betonu,

– dobrej przyczepności do podłoża,

– przepuszczalności dla pary wodnej przy jednoczesnej barierze dla CO2,

– wysokich walorów estetycznych – stabilność koloru i odporność na zabrudzenia.

W szczególnych przypadkach uzasadnione jest stosowanie powłok elastycznych, tj. efektywnie pokrywających zarysowania konstrukcji.

Jako materiały powłokowe najczęściej wykorzystuje się następujące bazy:

– rozpuszczalnikowe roztwory i dyspersje wodne akryli (najczęściej wykorzystywane ze względu na wysoką odporność na starzenie, dobrą paro- przepuszczalność i wysoką przyczepność do betonu oraz elastyczność);

– żywice epoksydowe (bardzo wysoka odporność chemiczna i przyczepność do betonu, mała paroprzepuszczalność);

– materiały polimerowo-cementowe (wysoka paroprzepuszczalność, przy jednoczesnej możliwości aplikacji grubej warstwy – nawet do 5 mm).

Strategia zarządzania konstrukcją w aspekcie jej ochrony i naprawy

Norma PN-EN 1504, a dokładnie jej arkusz 9 wiąże strategię zarządzania i utrzymania konstrukcji z jej naprawą i ochroną. Wyboru strategii zarządzania nie dokonuje się jedynie na podstawie czynników technicznych, ale należy brać także pod uwagę aspekty natury ekonomicznej, funkcjonalnej i środowiskowej. Przywołana norma PN-EN 1504-9 podaje możliwe działania mające na celu spełnienie przyszłych wymagań dotyczących użytkowania konstrukcji. Wśród nich należy brać pod uwagę:

– wstrzymanie się z działaniem z jednoczesnym monitorowaniem konstrukcji,

– analizę nośności z ewentualnym ograniczeniem funkcji konstrukcji,

– powstrzymanie lub ograniczenie dalszej degradacji,

– wzmocnienie lub naprawę i ochronę konstrukcji lub jej elementów,

– odbudowę lub wymianę całej konstrukcji lub jej elementów,

– rozbiórkę.

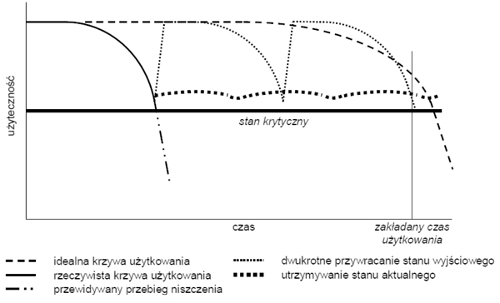

Rys. 4 Możliwe cykle naprawcze w czasie użytkowania konstrukcji w zależności od przyjętej strategii zarządzania wg PN-EN 1504-9

Podstawową przesłanką w projektowaniu systemu ochrony i naprawy jest przewidywany czas użytkowania naprawionej konstrukcji betonowej. Ważny jest także czas do pierwszej konserwacji poszczególnych wyrobów użytych do naprawy, jako że ich okres użytkowania może być krótszy niż zakładany czas eksploatacji całej konstrukcji (rys. 4). Jak widać z analizy schematu (rys. 4), zakres dostępnych możliwości obejmuje przywrócenie zakładanego czasu użytkowania konstrukcji w ramach jednego działania lub też w ramach cyklicznie powtarzanych zabiegów utrzymywanie jej stanu powyżej wartości krytycznej, gwarantującej bezpieczeństwo dalszej eksploatacji. To drugie rozwiązanie zakłada wielokrotne, cykliczne powtarzanie zabiegów naprawczych z wykorzystaniem różnorakich elementów systemów naprawczych. Jest to wariant prostszy i jednorazowo wymaga mniejszego zaangażowania środków.

Przy wyborze strategii zarządzania konstrukcją należy brać pod uwagę:

– czynniki podstawowe (warunki użytkowania, czas użytkowania, wymaganą użyteczność, czas użytkowania ochrony i naprawy, dostępność, liczbę i koszt cykli naprawczych w czasie użytkowania konstrukcji),

– uwarunkowania konstrukcyjne,

– bezpieczeństwo i higienę,

– aspekty środowiskowe.

Podsumowanie

Zagadnienia związane z naprawą konstrukcji betonowych i żelbetowych od wielu lat stanowią przedmiot zainteresowania środowiska inżynierskiego. Tym samym pojawienie się zestawu norm PN-EN 1504 jest cenne ze względu na całościowe podejście do tego problemu. Omówione w niniejszej publikacji zagadnienia siłą rzeczy przedstawione zostały w sposób ogólny i stanowią próbę prezentacji współczesnego stanu wiedzy i techniki w zakresie napraw i utrzymania konstrukcji.

Prezentowany zestaw norm PN-EN 1504 jest niezwykle pożyteczny i powinien się przyczynić do ułatwienia prawidłowego projektowania i wykonywania napraw konstrukcji, a w konsekwencji do zwiększenia ich efektywności, poprawy bezpieczeństwa i ekonomiki.

dr inż. Maciej Gruszczyński

Instytut Materiałów i Konstrukcji Budowlanych

Politechnika Krakowska

Literatura

1. L. Czarnecki, P. Łukowski, J. Śliwiński, Materiałowe uwarunkowania awarii i napraw konstrukcji z betonu,XXV Konferencja Naukowo-Techniczna „Awarie budowlane”, Międzyzdroje 2011.

2. L. Czarnecki, R. Emmons, Naprawa i ochrona konstrukcji betonowych, Wyd. Polski Cement, Kraków 2002.

3. L. Czarnecki, P. Łukowski, Wdrażanie normy PN-EN 1504-9 do stosowania w Polsce, „Materiały Budowlane” nr 2/2010.

4. M. Raupach, Naprawa betonu wg Normy Europejskiej EN 1504, „Materiały Budowlane” nr 2/2011.