Zastosowanie płyt warstwowych umożliwia szybką realizację inwestycji przez maksymalne skrócenie okresu wykonywania robót budowlano-montażowych i wykończeniowych.

Przegrody ścienne oraz dachowe stanowią istotny element wznoszonych obiektów budowlanych niezależnie od rodzaju konstrukcji nośnej, z której są wykonane. To one wydzielają przestrzeń wznoszonych obiektów budowlanych z otaczającego nas środowiska i to one, jako pierwsze, chronią wydzieloną w ten sposób przestrzeń przed oddziaływaniami zewnętrznego środowiska. Przegrody te spełniają wiele różnych zadań zarówno technicznych, jak i funkcjonalnych [1]-[3], które w istotny sposób wpływają na warunki użytkowania obiektów. Rodzaj zastosowanych materiałów budowlanych użytych do wykonania przegród decyduje w wielu przypadkach o wielkości powierzchni użytkowej obiektu oraz kubaturze użytkowej. Ciężar realizowanego obiektu, w tym jego konstrukcji nośnej, również w dużej mierze zależy od rodzaju zastosowanych przegród oraz materiałów służących do ich wykonania. Wszystko to z kolei się przekłada na obciążenie przekazywane na fundamenty, a następnie na podłoże gruntowe.

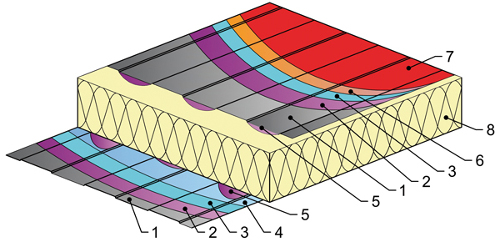

Rys. 1 Budowa płyty warstwowej: 1- stalowy rdzeń blachy, 2- powłoka cynkowa, 3 – warstwa pasywacyjna, 4 – lakier ochronny, 5 – klej, 6 – warstwa gruntująca, 7 – warstwa nawierzchniowa dekoracyjna, 8- rdzeń z materiału termoizolacyjnego

Inwestorzy współczesnych obiektów produkcyjnych, magazynowych, handlowych i innych, zarówno stałych, jak i tymczasowych, chcą w jak najkrótszym czasie budować i przekazywać do eksploatacji nowe obiekty, co przynosi im wymierne korzyści finansowe. Jednym z parametrów, który umożliwia szybką realizację inwestycji przez maksymalne skrócenie okresu wykonywania robót budowlano-montażowych i wykończeniowych, jest możliwość zastosowania materiałów i wyrobów budowlanych wyprodukowanych w warunkach przemysłowych. Dzięki zaawansowanym technologiom stosowanym w produkcji przemysłowej na rynku dostępne są wyroby budowlane spełniające zarówno wymagania współczesnych przepisów, jak i oczekiwania użytkowników. Wyrobem takim są m.in. lekkie płyty warstwowe, które mogą być z powodzeniem stosowane zarówno na ściany zewnętrzne, jak i pokrycia dachowe. Ten rodzaj wyrobu znalazł również zastosowanie przy wykonywaniu przegród wewnętrznych. Płyty warstwowe są także stosowane w takich obiektach, jak np. chłodnie i mroźnie lub obiekty przemysłu spożywczego. Mogą być wykorzystywane do wydzielania pomieszczeń wymagających stosownej ochrony akustycznej. Przegrody wykonane z płyt warstwowych kwalifikowane są jako przegrody niewentylowane, o bardzo dużej szczelności przy odpowiednim wykonaniu i prawie całkowitym braku możliwości dyfuzji pary wodnej z pomieszczeń na zewnątrz, co spowodowane jest szczelnym materiałem okładzinowym. Ten ostatni parametr wpływa istotnie na warunki użytkowe takich pomieszczeń i zachowanie się ich w okresach dużej wilgotności – możliwość kondensacji pary wodnej na wewnętrznej stronie obudowy. Płyty warstwowe stosowane są w szkieletowym budownictwie konstrukcji stalowych od bardzo dawna. Pierwsze systemy oparte były na produkcji dawnego zakładu Metalplast-Oborniki, np. w postaci płyt typu PW8 – płyt z rdzeniem z pianki poliuretanowej, i wdrażane przez COBPBP „Bistyp” w katalogowych projektach typowych obudów hal stalowych [4].

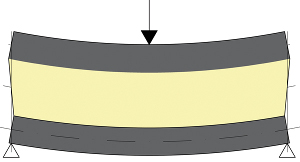

Rys. 2 Deformacja zginanej płyty warstwowej pracującej jako element zespolony

Budowa płyt warstwowych

Idea budowy płyty warstwowej w swoim podstawowym układzie konstrukcyjnym nie uległa zmianie na przestrzeni lat jej stosowania. Każda płyta warstwowa, niezależnie od jej producenta, właściwości i przeznaczenia, składa się z następujących elementów (rys. 1):

– dwóch stalowych blach dowolnie profilowanych stanowiących zewnętrzne okładziny elementu warstwowego, decydujących o zasadniczym wyglądzie obiektu zarówno z zewnętrz, jak i od wewnątrz; blachy te spełniają różne funkcje, w tym podstawowe zadanie konstrukcyjne związane z uzyskiwaną nośnością płyt na zginanie;

– wewnętrznej warstwy termoizolacyjnej zapewniającej stosowne parametry izolacji termicznej i akustycznej całej przegrody oraz odpowiednią odległość między stalowymi okładzinami nośnymi przenoszącymi siły normalne od zginania, a także odpowiadającej za przeniesienie sił ścinających, występujących w strefach oparcia płyt na konstrukcji obiektu.

Tak zbudowany trójwarstwowy wyrób może być samonośnym elementem konstrukcyjnym zgodnie z normą PN-EN 14509 [5] przenoszącym zarówno ciężar własny, jak i oddziaływania środowiska naturalnego w postaci parcia i ssania wiatru czy też obciążenia śniegiem, pod warunkiem że powierzchnie styku materiałów izolacyjnych z okładzinami połączone są ze sobą w sposób trwały (rys. 2).

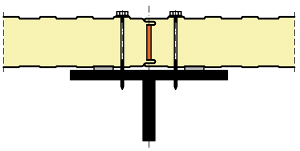

Rys. 3 Przebicia sytemu ciągłej izolacji termicznej w strefie montażu do konstrukcji

Materiały składowe płyt warstwowych

Okładziny

Na okładziny płyt warstwowych stosowane są najczęściej blachy stalowe wykonane ze stali konstrukcyjnych S220GD, S250GD, S280GD i S320GD, które zabezpieczane są przed korozją na poziomie obróbki metalurgicznej ciągłą powłoką cynkową wykonaną w procesie ciągłego powlekania ogniowego, zgodnie z normą PN-EN 10326 [6], o masie 100, 190, 225 i 275 gram cynku na metr kwadratowy okładziny, co daje odpowiednio: 7, 13, 15 i 20 mm powłoki cynkowej na każdej stronie blachy [7]. Mogą być również używane blachy zimnowalcowane w gatunkach DX wykonane zgodnie z normą PN-EN 10346 [8]. Do zastosowań w przemyśle spożywczym stosowane są płyty warstwowe, w których jedna z okładzin może być wykonana z blachy ze stali odpornej na korozję, zgodnie z wymaganiami normy PN-EN 10088-1:2014-12 [9]. W takim przypadku materiał blachy musi spełnić wymóg minimalnej umownej granicy plastyczności określonej na poziomie 220 MPa.

Na okładziny płyt warstwowych stosowane są zarówno blachy płaskie, jak i blachy z drobnym profilowaniem czy też przetłoczeniami (liniowe, mikroprofilowane, faliste, rowkowe) oraz blachy o profilu sinusoidalnym. Używane są również blachy trapezowe, jednak wyłącznie w płytach przeznaczonych do okładania dachów i tylko na ich zewnętrzną okładzinę. Grubość blach używanych w płytach warstwowych jest stosunkowo mała w porównaniu z innymi rozwiązaniami elewacyjnymi. Większość producentów używa w swoich wyrobach blachy o grubościach 0,4; 0,5; 0,55; 0,6 czy 0,7 mm. W przypadku stosowania blach nierdzewnych grubość blachy wynosi 0,5 lub 0,6 mm, a stosowanym gatunkiem stali jest stal o oznaczeniu numerycznym 1.4301 (304 wg AISI/ASTM). W przypadku silnie korozyjnych środowisk mogą być stosowane blachy ze stali 1.4401 (316 wg AISI/ASTM).

Tab. 1 Parametry materiałów termoizolacyjnych

|

Rodzaj materiału termoizolacyjnego |

Gęstość materiału rdzenia [kg/m3] |

Współczynnik przewodności cieplnej X [W/mxK] |

|

Styropian EPS |

16-20 |

0,040 |

|

Poliuretany PUR /PIR |

36-39 |

0,022 |

|

Wełna mineralna |

70/90/115/120 |

0,038/0,040/0,043/0,045 |

Rdzeń termoizolacyjny

Materiałem izolacyjnym płyt warstwowych są powszechnie stosowane i łatwo dostępne materiały termoizolacyjne w postaci płyt (tab. 1): styropianowych, wełny mineralnej oraz pianki poliuretanowej (PUR) czy też nowszej, coraz bardziej popularnej, pianki poliizocyjanurowej (PIR).

Rdzeń styropianowy

Najtańszym materiałem stosowanym na rdzeń termiczny płyt warstwowych są płyty styropianowe wykonane ze spienionego polistyrenu ekspandowanego (EPS) zgodnie z normą PN-EN 13163 [10], o masie objętościowej materiału około 16 kg/m3 oraz klasie reakcji na ogień E określonej zgodnie z normą PN-EN 13501-1 [11]. Płyty izolacyjne łączone są z okładziną metalową za pomocą dwuskładnikowych klejów poliuretanowych. W latach minionych płyty styropianowe łączone były między sobą, w obszarze rdzenia, na płaskie połączenia wymagające klejenia. W obecnie wykonywanych płytach warstwowych połączenia poszczególnych arkuszy izolacyjnych wykonywane są, coraz częściej, jako frezowane, dzięki czemu następuje ich zazębienie się już w trakcie produkcji, co wydatnie zwiększa sztywność płyty oraz eliminuje ewentualne mostki termiczne, poprawiając izolacyjność płyt. Słabym punktem stosowania płyt z rdzeniem styropianowym jest ich niska odporność na ogień.

Tab. 2 Przykładowe masy ściennych płyt warstwowych

|

Materiał |

Masa płyt [kg/m2] o grubości [mm] |

|||||||||||||||

|

izolacyjny |

40 |

50 |

60 |

75 |

80 |

100 |

120 |

125 |

140 |

150 |

160 |

180 |

200 |

250 |

||

|

wełna mineral- |

|

70 |

|

|

|

|

|

|

|

|

|

|

20,7 |

22,1 |

23,5 |

|

|

|

90 |

|

|

|

|

16,3 |

18,1 |

19,9 |

|

21,7 |

|

23,6 |

25,4 |

27,2 |

|

|

|

[kg/ m3] |

115 |

|

|

|

|

18,2 |

20,6 |

22,9 |

|

25,2 |

|

27,5 |

29,8 |

32,2 |

|

|

|

120 |

|

|

|

|

|

21,0 |

23,5 |

|

25,9 |

|

28,3 |

30,7 |

33,2 |

|

||

|

PUR/ |

36 |

9,3 |

|

10,1 |

|

11,0 |

11,8 |

12,4 |

|

|

|

15,2 |

16,0 |

16,8 |

|

|

|

PIR |

|

39 |

9,5 |

|

10,3 |

|

11,2 |

12,1 |

12,8 |

|

|

|

16,4 |

16,4 |

17,3 |

|

|

EPS |

|

16 |

|

8,7 |

|

9,1 |

|

9,5 |

|

9,9 |

|

10,3 |

|

|

11,1 |

11,9 |

Rdzeń z wełny mineralnej

Producenci, w zależności od stosowanych przez nich typoszeregów produkcyjnych, używają wełny mineralnej (skalnej) powstałej z roztopienia wulkanicznej skały bazaltowej o różnej gęstości, przez co uzyskują wyroby finalne charakteryzujące się zarówno zmienną masą jednostkową, jak również zmienną izolacyjnością płyty, co przedstawiono na przykładowych zestawieniach w tab. 2-5. Wełna mineralna stosowana jako rdzeń termoizolacyjny nadaje wyrobom finalnym jeszcze jedną ważną cechę, jaką jest znaczna odporność na ogień. Wadą tego materiału jest zdecydowanie większa masa płyt oraz niższe parametry izolacyjne. Cechą charakterystyczną płyt warstwowych z wełny mineralnej jest budowa warstwy rdzenia z małych płyt lub bloczków prostopadłościennych w celu zachowania jednakowej sztywności całej płyty. Elementy rdzenia termoizolacyjnego montowane są w układzie lamelowym, tj. włóknami zorientowanymi prostopadle do okładzin, co zapewnia stałość cech fizycznych i termicznych w całym wyrobie. Cała warstwa rdzenia termoizolacyjnego musi być połączona z okładzinami metalowymi przy zastosowaniu jedno- lub dwuskładnikowych klejów poliuretanowych. Klejeniu powinny podlegać również styki poprzeczne i podłużne między bloczkami wełny mineralnej, występujące w obszarze rdzenia izolacyjnego. Brak takiego połączenia powoduje często deformacje blach okładzinowych widoczne na elewacji gotowego obiektu [12].

Tab. 3 Przykładowe masy dachowych płyt warstwowych

|

Materiał |

Masa płyt [kg/m2] o grubości [mm] |

|||||||||||||

|

izolacyjny |

40 |

50 |

60 |

75 |

80 |

100 |

120 |

125 |

150 |

170 |

200 |

250 |

||

|

wełna mineralna |

|

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

90 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[kg/m3] |

115 |

|

|

|

|

|

22,0 |

24,2 |

|

27,8 |

|

|

|

|

|

120 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

PUR/ |

36 |

9,5 |

|

10,3 |

|

11,0 |

11,7 |

12,5 |

|

|

14,5 |

|

|

|

|

PIR |

|

39 |

9,7 |

|

10,5 |

|

11,3 |

12,1 |

12,9 |

|

|

14,9 |

|

|

|

EPS |

|

16 |

|

8,7 |

|

9,1 |

|

9,5 |

|

9,9 |

10,3 |

|

11,1 |

11,90 |

Rdzeń piankowy

Oba materiały piankowe (PUR i PIR) mają podobną budowę, a także sposób powstawania oraz łączenia się z powierzchnią metalowych okładzin. Skład chemiczny obu materiałów jest podobny, a nazwa i ostateczne właściwości zależą od użytych na etapie produkcji proporcji składników głównych. Poliuretany to polimery powstające w wyniku addycyjnej polimeryzacji wielofunkcyjnych izocyjanianów z poliolami, która ma miejsce w obecności katalizatorów i stabilizatorów. Reakcja prowadząca do powstania ostatecznej formy materiału zachodzi w temperaturze pokojowej, co sprzyja ograniczeniom energetycznym na etapie produkcji i związane jest z wydzieleniem ciepła oraz gazów (CO2, pentanu), które zostają uwięzione w zamkniętej strukturze piankowej. Przy produkcji nowszej pianki typu PIR stosowana jest zdecydowanie większa ilość izocyjanianu. Wyrób ten jest przez to droższy, jednak uzyskuje dodatkowe właściwości w przypadku izolacji obiektów, w których istotnym czynnikiem jest odporność na temperaturę i jego reakcja na ogień. W przypadku pianki PUR pod wpływem temperatury powyżej 200oC następuje rozpad wiązań polimerowych tego materiału, a w wyniku działania ognia i palenia się ulega zwęgleniu w zakresie 20%. Nowszy materiał PIR charakteryzuje się większą odpornością wiązań polimerowych na temperaturę, która w tym przypadku wynosi od 300 do 325oC, a stopień zwęglenia materiału dochodzi do 50%. Ta różnica w zachowaniu się poszczególnych materiałów ma wpływ zarówno na odporność ogniową samego materiału izolacyjnego, jak i wytworzonych z ich wykorzystaniem płyt warstwowych.

Powstająca warstwa zwęglonego materiału chroni głębiej położone warstwy pianki przed działaniem temperatury, przez co następuje opóźnienie w jej degradacji i następującym później zwęgleniu. Przyczynia się to do wydłużenia czasu odporności wyrobu na działanie ognia. W danych katalogowych dla tego materiału można znaleźć informację, że jest on odporny na krótkotrwałe działanie temperatury do +200oC, a długotrwale może być eksploatowany w przedziale temperatur od -50 do +110oC. Pod względem termoizolacyjności oba materiały posiadają te same parametry. Niektórzy producenci materiałów warstwowych oferują jeszcze nowsze generacje tego polimeru, charakteryzujące się coraz lepszymi właściwościami, szczególnie termicznymi, dla których współczynnik przewodzenia ciepła jest określany na poziomie X=0,018 W/mK [13]. Materiały piankowe stosowane w płytach warstwowych charakteryzują się również całkowitą ciągłością materiału (brak prostopadłych do powierzchni płyty styków materiału izolacyjnego), zamkniętą strukturą komórkową oraz bardzo dobrą, samoistną przyczepnością do powierzchni metalowej okładziny. Cechą, na którą należy zwrócić uwagę, jest występująca w tego typu materiałach możliwość ich degradacji w czasie eksploatacji, co przekłada się na stopniowy niewielki spadek właściwości termicznych przegród [14].

Tab. 4 Przykładowe parametry izolacyjności termicznej płyt warstwowych ściennych

|

Materiał izolacyjny |

Współczynnik przenikania ciepła U |

[W/m2xK] dla płyt o grubości [mm] |

||||||||||||||

|

40 |

50 |

60 |

75 |

80 |

100 |

120 |

125 |

140 |

150 |

160 |

180 |

200 |

250 |

|||

|

wełna mine- |

[kg/ |

70 |

|

|

|

|

|

|

|

|

|

|

0,23 |

0,21 |

0,19 |

|

|

90 |

|

|

|

|

0,48 |

0,39 |

0,33 |

|

0,27 |

|

0,24 |

0,22 |

0,20 |

|

||

|

115 |

|

|

|

|

0,52 |

0,42 |

0,36 |

|

0,30 |

|

0,26 |

0,23 |

0,21 |

|

||

|

120 |

|

|

|

|

|

0,43 |

0,36 |

|

0,31 |

|

0,27 |

0,24 |

0,22 |

|

||

|

PUR/ |

36/39 |

0,57 |

|

0,37 |

|

0,28 |

0,22 |

0,18 |

|

|

|

0,14 |

0,12 |

0,11 |

|

|

|

EPS |

16 |

|

0,74 |

|

0,51 |

|

0,39 |

|

0,31 |

|

0,26 |

|

|

0,20 |

0,16 |

|

Izolacyjność termiczna płyt

Cechą charakterystyczną płyt warstwowych jest brak mostków termicznych, które łączyłyby ze sobą zewnętrzne okładziny metalowe. Obniżenie efektywności termicznej występuje jedynie w złączach, które występują na stykach poszczególnych płyt oraz lokalnie w miejscach, gdzie montowane są łączniki przebijające wskrośnie płyty warstwowe i mocując je do nośnego podłoża obiektu – rygli, płatwi (rys. 3). Wybrane parametry izolacyjne płyt przedstawiono w tab. 1, 4, 5.

Odporność korozyjna okładzin metalowych

Przy doborze materiałów obudowy należy zwrócić uwagę na agresywność korozyjną środowiska zewnętrznego oraz wewnętrznego, w jakich będą eksploatowane ścienne wyroby warstwowe. Ze względu na oddziaływanie środowiska zewnętrznego należy brać pod uwagę klasyfikację korozyjności środowiska zgodnie z normą PN-EN ISO 12944-2 [15], którą można również stosować do opisu środowisk wewnętrznych. Pomocna może być również norma PN-EN 10169-3 [16] związana z wyrobem materiałów stalowych powlekanych fabrycznie. Najczęściej wykorzystywanymi organicznymi powłokami antykorozyjnymi stosowanymi na blachach, poza obowiązkowym cynkowaniem zanurzeniowym, są powłoki:

– poliestrowe o grubości 25 mm, które mogą być stosowane w środowiskach kategorii C1-C3;

– polifluorku winylu i akrylu (PVDF) o grubości ok. 35 mm, poliuretanu o grubości 50 mm, polichlorku winylu (PCV) o grubości od 120 mm do stosowania w środowiskach C1-C4.

We wszystkich rodzajach środowisk mogą być stosowane płyty warstwowe z okładziną wykonaną z blach ze stali odpornej na korozję, łącznie z klasą C5-M, czyli nawet w morskich warunkach korozyjnych środowiska. Dla przemysłu spożywczego produkowane są blachy z powłoką typu Foodsafe FS-1 i FS-2, spełniające odpowiednie warunki sanitarne w kontakcie z żywnością. Przy doborze materiałów powłokowych, oprócz odporności korozyjnej, należy brać pod uwagę: odporność materiałów na ścieranie, zadrapanie oraz odporność na brud. Warunki przyszłej eksploatacji, takie jak możliwości czyszczenia, wilgotność powietrza oraz temperatura wewnętrzna pomieszczeń, są również istotne przy wyborze powłoki.

Tab. 5 Przykładowe parametry izolacyjności termicznej dachowych płyt warstwowych

|

Materiał |

Współczynnik przenikania ciepła U |

[W/m2xK] dla płyt o grubości [mm] |

|

|||||||||||

|

izolacyjny |

40 |

50 |

60 |

75 |

80 |

100 120 125 |

150 |

170 |

200 |

250 |

||||

|

wełna mineralna |

[kg/m3] |

70 |

|

|

|

|

|

|

|

|

|

|

|

|

|

90 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

115 |

|

|

|

|

|

0,42 |

0,36 |

|

0,28 |

|

|

|

||

|

120 |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

PUR/ PIR |

36/39 |

0,51 |

|

0,35 |

|

0,27 |

0,21 |

0,18 |

|

|

0,13 |

|

|

|

|

EPS |

16 |

|

0,73 |

|

0,51 |

|

0,39 |

|

0,32 |

0,27 |

|

0,20 |

0,16 |

|

Kolory zewnętrznych okładzin

Norma [5], opisując wymagania dla płyt warstwowych, wprowadza podział kolorów stosowanych na okładzinach zewnętrznych na trzy grupy: bardzo jasne, jasne i ciemne. Podział taki uwarunkowany jest zagadnieniem nagrzewania się cienkiej okładziny metalowej ułożonej na warstwie termoizolacyjnej pod wpływem temperatury powietrza zewnętrznego oraz energii promieniowania słonecznego. Różnica w odkształceniach termicznych materiałów okładzinowych i izolacyjnych może prowadzić do znacznych odkształceń cienkiej okładziny, które mogą być nieakceptowalne przez użytkowników, a w skrajanych przypadkach mogą nawet prowadzić do rozwarstwienia materiałów oraz zniszczenia wyrobu na podporze pośredniej. Szczególnie niebezpieczne są okładziny w kolorach ciemnych, które mogą się nagrzewać nawet do temperatury 80oC. W celu uniknięcia tego typu problemów należy ograniczać długości płyt oraz unikać układów wieloprzęsłowych. W przypadku płyt ciemnych zalecanym schematem statycznym jest układ jednoprzęsłowy. Ponadto należy stosować odpowiednie mocowania oraz uwzględniać wpływ temperatury montażu na deformacje okładziny (montaż w temperaturze > 10oC). Obecnie dostępne tablice nośności wyrobów warstwowych, przygotowywane przez producentów, uwzględniają te wymagania przez określenie parametrów nośności i użytkowych dla ustalonych wartości różnic temperatury między okładzinami lub przez rozróżnienie wymienionych grup kolorystycznych. Takie parametry nie były w ogóle dawniej uwzględniane.

Tab. 6 Zestawienie porównawcze odporności ogniowej wyrobów warstwowych

|

Oceniany parametr |

Wełna mineralna |

Pianki PIR |

Styropian |

|

Reakcja na ogień |

A2-s1, d0 |

B-s2, d0 |

E |

|

Odporność przegrody ściennej |

EI 30—EI 240 |

EI 15-EI 60 |

E30 |

|

Odporność przegrody dachowej |

REI 60/Broof |

REI 15—REI 30/Broof |

RE30/Broof |

Reakcja na ogień i odporność ogniowa przegród

Podstawowym parametrem wyrobów warstwowych w odniesieniu do przegród budowlanych jest ich zachowanie się w kontakcie z ogniem. Reakcja na ogień płyt warstwowych określana jest zgodnie z wymaganiami normy PN-EN 13501-1 [11], a odporność ogniowa przegród powstałych z ich zastosowaniem – zgodnie z normą PN-EN 13501-2 [17]. Ilustracją tego zagadnienia jest tab. 6, w której na podstawie deklaracji właściwości użytkowych materiałów wydawanych przez producentów [18] zestawiono informacje o ogólnych właściwościach opisywanych wyrobów.

Inne parametry

Dodatkowo należy zwrócić uwagę na takie cechy, jak:

– przepuszczalność wody przez przegrody wg PN-EN12865 [19],

– przepuszczalność powietrza przez przegrodę wg PN-EN 12114 [20],

– przepuszczalność pary wodnej oraz izolacyjność akustyczna określana parametrem Rw (C; Ctr) wg PN-EN ISO 717-1 [21], a także pochłanianie dźwięku αw zgodnie z PN-EN ISO 11654 [22].

dr inż. Dariusz Kowalski

dr hab. inż. Elżbieta Urbańska-Galewska

Wydział Inżynierii Lądowej i Środowiska

Politechnika Gdańska

Literatura

1. E. Urbańska-Galewska, D. Kowalski, Systemy i rozwiązania elementów lekkiej obudowy, w WPPK 2016, Naprawy i wzmocnienia konstrukcji budowlanych – Konstrukcje metalowe, posadzki przemysłowe, lekka obudowa, rusztowania,Katowice-Szczyrk, PZITB o/Katowice 2016.

2. E. Urbańska-Galewska, D. Kowalski, Wymagania stawiane lekkiej obudowie, „Izolacje” nr 5/2016.

3. E. Urbańska-Galewska, D. Kowalski, Lekka obudowa,część 1, Klasyfikacje i wymagania, „Builder” nr 6/2016.

4. Katalog lekkiej obudowy w układzie segmentowym,część I, informacja ogólna, Centralny Ośrodek Badawczo-Projektowy Budownictwa Przemysłowego „Bistyp”, Warszawa 1978.

5. PN-EN 14509:2013-12 Samonośne izolacyjno-konstrukcyjne płyty warstwowe z dwustronną okładziną metalową. Wyroby fabryczne. Specyfikacje.

6. PN-EN 10326:2006 Norma wycofana i zastąpiona przez PN-EN 10346 Taśmy i blachy ze stali konstrukcyjnych powlekane ogniowo w sposób ciągły- Warunki techniczne dostawy.

7. D. Kowalski, Materiały i elementy stosowne do wykonania lekkiej obudowy, część 1, Materiały metalowe, „Izolacje” nr 9/2016.

8. PN-EN 10346:2015-09 Wyroby płaskie stalowe powlekane ogniowo w sposób ciągły do obróbki plastycznej na zimno – Warunki techniczne dostawy.

9. PN-EN 10088-1:2014-12 Stale odporne na korozję – Część 1: Wykaz stali odpornych na korozję.

10. PN-EN 13163+A2:2016-12 Wyroby do izolacji cieplnej w budownictwie – Wyroby ze styropianu (EPS) produkowane fabrycznie – Specyfikacja.

11. PN-EN 13501-1+A1:2010 Klasyfikacja ogniowa wyrobów budowlanych i elementów budynków – Część 1: Klasyfikacja na podstawie wyników badań reakcji na ogień.

12. B. Gosowski, Typowe błędy projektowania i wykonywania lekkiej obudowy z płyt warstwowych, „Inżynieria i Budownictwo” nr 7/2009.

13. www.kingspan.pl.

14. M. Dreger, izolacje z pianki poliuretanowej a wyroby z wełny mineralnej, „Izolacje” nr 4/2011.

15. PN-EN ISO 12944-2:2001 Farby i lakiery – Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich- Część 2: Klasyfikacja środowisk.

16. PN-EN 10169-3:2005 Wyroby płaskie stalowe z powłoką organiczną naniesioną w sposób ciągły – Część 3: Wyroby stosowane wewnątrz budowli. Norma wycofana i zastąpiona przez PN-EN 10169:2011.

17. PN-EN 13501-2+A1:2010 Klasyfikacja ogniowa wyrobów budowlanych i elementów budynków – Część 2: Klasyfikacja na podstawie wyników badań odporności ogniowej, z wyłączeniem instalacji wentylacyjnej.

18. E. Urbańska-Galewska, D. Kowalski, Dokumentacja projektowa konstrukcji stalowych w budowlanych przedsięwzięciach inwestycyjnych, Wydawnictwo Naukowe PWN, Warszawa 2015.

19. PN-EN 12865:2004 Cieplno-wilgotnościowe właściwości użytkowe komponentów budowlanych i elementów budynku – Określanie oporu systemów ścian zewnętrznych na zacinający deszcz przy pulsującym ciśnieniu powietrza.

20. PN-EN 12114:2003 Właściwości cieplne budynków – Przepuszczalność powietrza komponentów budowlanych i elementów budynków – Laboratoryjna metoda badania.

21. PN-EN ISO 717-1:2013-08 Akustyka – Ocena izolacyjności akustycznej w budynkach i izolacyjności akustycznej elementów budowlanych – Część 1: Izolacyjność od dźwięków powietrznych.

22. PN-EN ISO 11654:1999 Akustyka- Wyroby dźwiękochłonne używane w budownictwie – Wskaźnik pochłaniania dźwięku.