Przedstawiono mniej znane inżynierom rozwiązania materiałowo-konstrukcyjne połączeń na zimno, przydatne do montażu i mogące częściowo zastąpić procesy termiczne w trakcie prefabrykacji konstrukcji.

O kosztach wytworzenia konstrukcji i czasie jej montażu w znacznym stopniu decyduje sposób ukształtowania i wykonania połączeń, wśród których dominują obecnie połączenia na śruby i połączenia spawane, a w elementach cienkościennych również połączenia na wkręty i na nity jednostronne. Reguły projektowania takich połączeń zawarto w części 1-8 oraz 1-3 Eurokodu 3 [13], [12], a wymagania dotyczące ich realizacji – w PN-EN 1090-2 [14]. Połączenia te są obszernie opisywane, dlatego w artykule postanowiono przedstawić mniej znane inżynierom budownictwa rozwiązania materiałowo-konstrukcyjne połączeń na zimno, przydatnych zarówno do montażu, jak i mogących częściowo zastąpić procesy termiczne w trakcie prefabrykacji konstrukcji. Niektóre typy łączników nie posiadają jeszcze znaku CE, nie wyklucza to jednak uzyskania go w przyszłości. Część z nich stosowano dotychczas na podstawie aprobat.

Łączniki sworzeń/pierścień

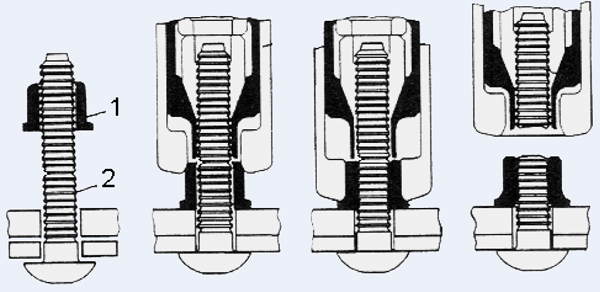

Pewną alternatywą dla połączeń śrubowych mogą być połączenia przy użyciu zestawów składających się z rowkowanego, a rzadziej gwintowanego trzpienia z łbem oraz zakuwanego na nim pierścienia (nasadki). Łącznik montuje się za pomocą urządzenia, które pociąga za końcówkę trzpienia, powodując jednocześnie docisk pierścienia i łba do powierzchni łączonych elementów. Po osiągnięciu określonej wartości siły napinającej trzpień pierścień jest zakuwany, a końcówka trzpienia ulega przerwaniu w miejscu przewężonym (rys. 1). W Polsce łączniki takie zastosowano (na podstawie aprobat technicznych IBDiM oraz ITB) podczas napraw połączeń w mostach i nielicznych nowo wznoszonych budynkach.

Rys. 1 Schemat osadzania łącznika sworzeń/pierścień [20]: 1 – pierścień, 2 – trzpień

Zaletą łącznika jest krótki czas montażu oraz odporność połączenia na wibrację, uzyskaną w wyniku zaciśnięcia pierścienia na sworzniu i ściśnięciu materiału z odpowiednio wysokim naprężeniem wstępnym. Przykładowo dla jednego z najstarszych i najbardziej rozpowszechnionych typów łącznika (C50L-BR) uzyskuje się napięcie trzpienia o wartości odpowiadającej siłom sprężającym w śrubach HV lub HR klas 8.8 do 10.9. Po zerwaniu końcówki nie ma możliwości korekty napięcia trzpienia jak w przypadku śrub. Zazwyczaj brakuje również możliwości wstępnego dokręcenia. Może to powodować większe rozrzuty wartości napięcia trzpienia niż w połączeniach śrubowych. Opracowane niedawno nowsze rozwiązania pozwalają na wstępne dokręcanie łączników.

Połączenia na śruby z iniekcją

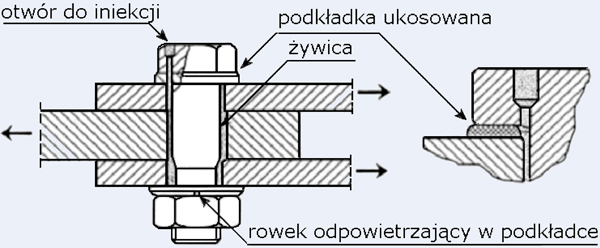

W połączeniach na śruby z iniekcją przestrzeń między śrubą a ścianką otworu jest całkowicie wypełniona żywicą, co pozwala na uzyskanie odkształcalności przy ścinaniu zbliżonej do podatności połączenia nitowego. Z tego powodu takie rozwiązanie może zastąpić połączenie na śruby pasowane i połączenie cierne. W naprawach istniejących połączeń, pierwotnie wykonanych jako nitowane, istotną zaletą śruby z iniekcją w porównaniu ze śrubą pasowaną jest brak konieczności rozwiercania otworu, które łączy się ze znacznym nakładem pracy oraz skutkuje osłabianiem przekrojów łączonych elementów. Dodatkowo przed dokonaniem iniekcji śrubę można sprężyć.

Iniekcję dokonuje się za pomocą dwuskładnikowej żywicy wprowadzanej do otworu znajdującego się w łbie śruby (rys. 2). Przepływ żywicy do przestrzeni wokół trzpienia zapewnia odpowiednie sfazowanie podkładki ułożonej pod łbem oraz bruzda odpowietrzająca wykonana w podkładce zakładanej pod nakrętką i skierowana w stronę tej nakrętki. Wymiary i klasy własności mechanicznych śrub i nakrętek są takie same jak w standardowo stosowanych zestawach śrubowych, z których są wytwarzane. Iniekcja [14] powinna być prowadzona w temperaturze 15–25°C z uwzględnieniem zaleceń producenta, przy czym przed zastosowaniem danej żywicy należy przeprowadzić stosowne próby. Wadą rozwiązania jest brak bezpośredniej kontroli pełnego wypełnienia żywicą przestrzeni między trzpieniem a otworem. Ocena poprawności wykonania iniekcji ograniczona jest w zasadzie do obserwacji wypływki i ewentualnie porównania zużycia żywicy z przewidywanym. Reguły projektowania połączeń ze śrubami z iniekcją zawarto w [13], szersze informacje zaś na temat ich stosowania w [11].

Rys. 2 Połączenie na śrubę z iniekcją [14]

Rys. 3 Przykłady złączy klejonych ścinanych [7]

Połączenia klejone

Kleje do metali w największym zakresie stosowane są w przemyśle maszynowym, zarówno bezpośrednio w stykach, jak i np. do zabezpieczania połączeń śrubowych przed odkręcaniem przez przyklejenie nakrętki do trzpienia. W budownictwie połączenia z użyciem klejów znalazły dotychczas praktyczne zastosowanie do łączenia elementów fasad, przy produkcji podestów ortotropowych, płyt warstwowych czy też elementów wyposażenia budynków, np. balustrad szklano-stalowych. Prowadzone są próby stosowania klejów w produkcji belkowych elementów cienkościennych z pracującymi na ścinanie podłużnymi szwami klejowymi oraz do naklejania nakładek wzmacniających. Przegląd wybranych publikacji z przykładami klejenia konstrukcji budowlanych przedstawiono m.in. w [6].

Aby zapewnić ciągliwą formę zniszczenia połączenia przy doborze kleju, należy zwrócić uwagę na jego charakterystykę naprężenie-odkształcenie w zakresie temperatur, w których będzie stosowany. Powodem kruchego zniszczenia połączenia, nawet z odpowiednio dobranym klejem, może być utrata przyczepności w warstwie przejściowej, np. na skutek oderwania zwartych tlenków metali. Z tego powodu konieczne jest szczegółowe przestrzeganie wytycznych producenta kleju dotyczących rodzaju i przygotowania sklejanych powierzchni. Ze względu na ryzyko wzrostu kruchości kleju na skutek starzenia należy też unikać znacznego wytężenia skleiny. Połączenie klejone nośne powinno być możliwie tak kształtowane, aby skleina była tylko ścinana. Z zasady należy dążyć do eliminowania wszelkich mimośrodów powodujących rozrywanie skleiny (rys. 4).

W normach projektowania konstrukcji metalowych jedyną wskazówkę dotyczącą klejenia znaleźć można w załączniku informacyjnym do części 1 Eurokodu 9 dla konstrukcji aluminiowych. Według tych wytycznych klejenie można stosować do elementów drugorzędnych, a spoina powinna być kształtowana jako ścinana.

Rys. 4 Niekorzystne i korzystne ukształtowanie połączenia rozciąganego

Połączenia śrubowo-klejowe

Połączenia śrubowo-klejowe są tradycyjnie ukształtowanymi połączeniami montażowymi nakładkowymi lub zakładkowymi na śruby, w których dodatkowo zastosowano odpowiednio dobraną warstwę kleju. Dzięki współpracy skleiny i śrub, które oprócz spełniania swej tradycyjnej funkcji powodują korzystne ściskanie skleiny, można uzyskać niepomijalny wzrost nośności połączenia w porównaniu z połączeniem czysto śrubowym. Dzięki użyciu kleju likwiduje się również niekorzystne skutki niedokładnego przylegania elementów, zwiększając odporność połączenia na korozję szczelinową, zwłaszcza przy łączeniu elementów nowych do częściowo skorodowanych. Przykładem zastosowania są: naprawy konstrukcji za pomocą nakładek wzmacniających, wymiana łączników w węźle czy też wymiana elementów stężeń dochodzących do węzła przy pozostawieniu blachy węzłowej [2], [3] (rys. 5). Stosując tego rodzaju rozwiązanie, można także uniknąć konieczności wycinania spoiny w przypadku naprawy uszkodzonych doczołowych połączeń spawanych [2], zamieniając je na połączenia zakładkowe. Należy wówczas uwzględnić osłabienie otworami przekroju naprawianego elementu. Połączenia śrubowo-klejowe wykonywano również w konstrukcjach nowo wznoszonych, gdzie funkcjonują poprawnie od dłuższego czasu [5]. W badaniach wykazano przydatność opisywanego rozwiązania w konstrukcjach mostowych przy obciążeniach wywołujących drgania [3].

W Eurokodzie 3 nie zamieszczono informacji na temat projektowania połączeń śrubowo-klejowych. W Polsce ich stosowanie ujęto w formie zaleceń wydanych przez IBDiM [15].

Rys. 5 Przykład połączenia śrubowo-klejowego [2]

Łączenie przy jednostronnym dostępie

Stosowanie łączników jednostronnych pozwala na uproszczenie węzłów elementów o przekroju zamkniętym, na przykład połączenia montażowego belki ze słupem z rury prostokątnej (rys. 6), obciążonego niezbyt dużym momentem zginającym. Łączniki takie mogą się okazać przydatne także do wzmacniania przekrojów otwartych przekrojami rurowymi lub odwrotnie [9] i we wszelkich innych sytuacjach, gdy utrudniony jest dostęp do obu stron wykonywanego połączenia, a z różnych względów wykluczono spawanie.

Rys. 6 Przykłady węzłów z łącznikami jednostronnymi

Ponieważ przy łączeniu większych elementów o grubości ścianek kilku i więcej milimetrów stosowanie wkrętów, nitów jednostronnych lub gwoździ wstrzeliwanych (rys. 7) może być mało efektywne lub niemożliwe, opracowano odmienne rozwiązania.

Rys. 7 Uciąglanie rury

Jedną z możliwości jest zastosowanie zestawów składających się ze śruby zakładanej do otworu wraz z naciętą na końcu tulejką i nakręconym na koniec śruby elementem stożkowym. W trakcie dokręcania śruby nakrętka stożkowa przesuwa się w kierunku jej łba, powodując rozpieranie tulejki i zaciśnięcie połączenia (rys. 8). Do mocowania łącznika używa się dwóch kluczy (w tym jednego do zablokowania obrotu tulei) lub specjalnego klucza dwuszczękowego. Ocynkowane łączniki klasy 8.8 są wytwarzane o średnicy trzpienia od M8 do M20, z łbami sześciokątnymi lub łbami o innych kształtach. Minimalna wymagana grubość blachy od strony łba wynosi 8 mm.

Rys. 8 Łącznik HB [19]

Zbliżonym rozwiązaniem są dostępne w Polsce wkładki składające się z radełkowanej tulejki i stożkowej nakrętki (rys. 9), przewidziane dla śrub o średnicy trzpienia od M8 do M16 klasy 8.8 i rur ze ścianką o grubości do 16 mm. Tulejki ze stożkiem osadza się w otworach (o luzie nie większym niż 0,2 mm w stosunku do ich średnicy) jednego z elementów, a następnie przez otwór w drugim elemencie wprowadza się śrubę; tulejka wraz ze stożkiem zaklinowuje się w otworze dzięki radełkowaniu; śrubę dokręca się za pomocą standardowego klucza momentem wynoszącym ~70% momentu stosowanego w typowych połączeniach.

Rys. 9 Wkładka do ślepego montażu i jej stosowanie [4] i [19]

Odmienną budową w stosunku do poprzednio opisanych łączników charakteryzują się sworznie jednostronne BOM (rys. 10a), o zakresie grubości skleszczenia do 41 mm. W trakcie ich montażu na skutek nacisku poszerzonej końcówki ciągniętego trzpienia spęczana jest zewnętrzna tulejka łącznika, tworząc po przeciwnej stronie połączenia kształt pseudołba. Na łączniki te wydana była aprobata ITB [16]. Zaletą tych łączników jest szczelne wypełnianie i zamykanie otworów, przy uzyskaniu dodatkowego docisku siłą około 50% siły towarzyszącej zerwaniu trzpienia, dzięki czemu nie luzują się one na skutek drgań i są odporne na wpływ korozji szczelinowej. Korzyści te można uzyskać pod warunkiem właściwego dopasowania odpowiadających grup otworów w łączonych częściach, przy czym dopuszczalne luzy w otworach są mniejsze niż dla śrub. W zakresie wykonawstwa należy je zgodnie z [14] traktować jako łączniki specjalne. Szersze informacje na temat stosowania tych łączników znajdują się w [9]. Podobnym rozwiązaniem są łączniki z tulejką spęczaną podczas obrotu nakrętki na trzpieniu (rys. 10b).

Rys. 10 Połączenia na łączniki ze spęczaną tulejką: a) BOM, b) Ultra-twist [19]

Inne rozwiązania łączników mechanicznych do połączeń jednostronnych to np. zestawy śrubowe ze składaną podkładką (Ajax Oneside) [17] czy też nitonakrętki i nitotrzpienie przedstawione na rys. 11.

Rys. 11 Nitonakrętki i nitotrzpienie

Wiercenie termiczne

Odmiennym rozwiązaniem połączenia jednostronnego pozwalającym na wykorzystanie standardowych śrub jest wykonywanie otworów w procesie tzw. wiercenia termicznego (flowdrilling). W procesie tym w miejscu kontaktu ścianki rury z wiertłem z węglika wolframu wytwarza się wystarczająca ilość ciepła do zmiękczenia stali, dzięki czemu w trakcie wykonywania otworu formuje się wewnętrzna tulejka (rys. 12). Wewnątrz tulejki formowany jest następnie gwint. Ponieważ wytworzona w procesie termicznym tulejka jest dłuższa, niż wynosi grubość ścianki rury, możliwe jest uzyskanie gwintu o większej długości niż w tradycyjnie wykonanym otworze. W obliczeniach nośności połączenia należy uwzględnić nośność wytworzonego gwintu oraz nośność ścianki rury na zginanie i na ścinanie (przebicie).

Rys. 12 Etapy wykonania połączenia metodą flowdrill [4], [19]

Minimalne grubości ścianek przy danej średnicy śruby zamieszczono w tabeli. W przypadku grubości ścianek powyżej 16 mmzaleca się stosowanie tradycyjnych metod wykonywania połączeń.

Tab. Zakres przydatności metody flowdrill

|

Grubość materiału (mm) |

Średnica trzpienia

|

|

|

M12, M16

|

M20, M24

|

|

|

3, 5, 6, 8

|

+

|

+

|

|

10, 12

|

–

|

+

|

Połączenia na nity przetłoczeniowe

Połączenia na nity przetłoczeniowe z założenia zastępują punktowe zgrzeiny, a ich montaż może się odbywać za pomocą przenośnej prasy (rys. 13).Według informacji katalogowych [18] nośność na rozciąganie nitu przetłoczeniowego jest większa od nośności zgrzeiny, przy takiej samej ich nośności na ścinanie. Przy projektowaniu tego typu połączeń należy zwrócić uwagę na potrzebne miejsce stosownie do używanego do montażu urządzenia. Nit należy zakładać od strony materiału cieńszego lub o mniejszej twardości. Standardowe grubości blach, przy których można zastosować nity przetłoczeniowe, to 3 mm + 3 mm w aluminium i 1,5 mm + 1,5 mm w stali.

Rys. 13 Połączenie na nit przetłoczeniowy [18]: a) łącznik i aksonometria, b) przekrój

Łączenie bez udziału elementów złącznych (odkształceniowe)

Połączenia odkształceniowe (rys. 14) stosowane są w praktyce przy produkcji różnego rodzaju wyrobów, np. podestów [8]. Dla potrzeb budownictwa rozwiązania takie można wdrażać np. przy produkcji elementów systemowych obudów z blach o niewielkich grubościach, niewykluczone jest również ich stosowanie jako połączeń montażowych, np. wzdłużnych połączeń kaset.

Rys. 14 Połączenie odkształceniowe [8]

Połączenia wkrętowo-klejowe

Badania takich połączeń przedstawili autorzy pracy [1]. Pomimo że dokonano oczyszczenia powierzchni z tlenków, mycia i odtłuszczenia, nie otrzymano jednoznacznych rezultatów. Część połączeń niszczyła się gwałtownie bez uzyskania zwiększonej nośności. W przeciwieństwie do wcześniej omawianych połączeń śrubowo-klejowych współpraca wkrętów i kleju przy przenoszeniu obciążeń, ze względu na zbyt różną charakterystykę podatności skleiny i wkrętów, okazała się niemożliwa. Nie wyklucza to stosowania tych połączeń po zmianie technologii.

dr inż. Grzegorz Gremza

dr inż. Jan Zamorowski

Politechnika Śląska

Literatura

1. P.A. Król, W. Żółtowski, Badania doświadczalne nośności doraźnej zakładkowych połączeń klejowych, wkrętowych i klejowo-wkrętowych, „Inżynieria i Budownictwo” nr 12/2007.

2. M. Łagoda, Połączenia niejednorodne w naprawach mostów stalowych, VIII Konferencja Naukowa „Połączenia i węzły w konstrukcjach metalowych”, Olsztyn – Łańsk 2003.

3. M. Łagoda, Połączenia klejowe przy wzmacnianiu i naprawie mostów stalowych, „Inżynieria i Budownictwo” nr 8/2010.

4. J.A. Packer, J. Wardenier, X.L. Zhao, G.J. Vegte, Y. Kurobane, Design guide For rectangular hollow section (RHS) joints under predominantly static loading, CIDECT, 2009.

5. H. Pasternak, A. Schwarzlos, The application of adhesives in steel structures, VIII Konferencja Naukowa „Połączenia i węzły w konstrukcjach metalowych”, Olsztyn – Łańsk 2003.

6. M. Piekarczyk, Zastosowanie połączeń klejonych w konstrukcjach metalowych, „Czasopismo Techniczne”, 1-B/2012, zeszyt 2.

7. A. Porębska, A. Skorupa, Połączenia spójnościowe, PWN, Warszawa 1993.

8. K. Tubielewicz, K. Turczyński, Zastosowanie połączeń blach prasowanych na zimno w konstrukcji podestów budowlanych, „Przegląd Mechaniczny” nr 12/2008.

9. W. Wuwer, S. Swierczyna, K. Słowiński, Nowoczesna technologia sworzniowych połączeń prętów z kształtowników giętych, „Materiały Budowlane” nr 7/2012.

10. J. Zamorowski, G. Gremza, Współczesne sposoby łączenia na zimno elementów stalowych i aluminiowych, XXVII Ogólnopolskie Warsztaty Pracy Projektanta Konstrukcji, 2012.

11. ECCS Publication No 79: European Recommendation for Bolted connections with Injection Bolts. ECCS 1994 (www.eccspublications.eu).

12. PN-EN 1993-1-3:2008 Eurokod 3 Projektowanie konstrukcji stalowych. Część 1-3. Reguły ogólne. Reguły uzupełniające dla konstrukcji z kształtowników i blach profilowanych na zimno.

13. PN-EN 1993-1-8:2006 Eurokod 3 Projektowanie konstrukcji stalowych. Część 1-8. Projektowanie węzłów.

14. PN-EN 1090-2 Wykonanie konstrukcji stalowych i aluminiowych. Część 2. Wymagania dotyczące konstrukcji stalowych.

15. M. Łagoda, Zalecenia w sprawie stosowania połączeń niejednorodnych do naprawy i budowy mostów stalowych, zeszyt 41, IBDiM, seria Informacje i Instrukcje, Warszawa 1993.

16. Aprobata techniczna ITB nr AT-15-3487/99, Sworznie typu Huck do wykonywania połączeń elementów konstrukcji metalowych, Warszawa 1999.

17. Materiały techniczne firmy Ajax.

18. Materiały techniczne firmy Bolhoff.

19. Materiały techniczne firm Lindapter i Corus.

20. Materiały techniczne firm Huck i Boltimex.