Przy uwzględnieniu wszystkich parametrów, w tym kosztów budowy i późniejszej eksploatacji, może się okazać, że w dłuższym okresie konstrukcja sprężona będzie tańsza niż tradycyjny żelbet.

Współczesna wiedza techniczna daje inżynierom znacznie większe możliwości kształtowania konstrukcji, niż mieli choćby sto lat temu ich starsi koledzy. Postęp nie byłyby zapewne możliwy, gdyby nie coraz większe wymagania inwestorów, którzy oczekiwali:

– przeniesienia znacznych obciążeń,

– większych rozpiętości niż ówcześnie stosowane,

– zmniejszenie wysokości przekrojów,

– redukcji ugięć,

– znacznego ograniczenia rys,

– zapewnienia szczelności.

Wiek wcześniej inżynierowie nie mogli spełnić potrzeb inwestora, ponieważ przyjęcie większego przekroju pociąga za sobą przyrost ciężaru własnego elementu, skutkiem czego zwiększenie nośności jest nieznaczne. Dodatkowo w masywnych elementach żelbetowych istnieje ryzyko wystąpienia zjawiska skurczu betonu, które może doprowadzić do niekontrolowanego, znacznego zarysowania elementu.

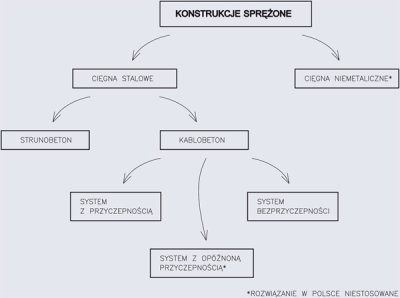

Rys. 1 Podstawowy podział konstrukcji sprężonych żelbetowych

Również zmiana kształtu konstrukcji lub schematu statycznego nie dawała oczekiwanych efektów. Dlatego szukano możliwości zwiększenia wytrzymałości stosowanych materiałów i tak w połowie XX w. zaczęto eksperymentować z nową technologią

– sprężaniem. Sprężanie to nic innego jak odpowiedź za pomocą wstępnie wywołanego obciążenia przeciwnego na zewnętrzne obciążenie przyłożone do elementu (szersze omówienie idei sprężania w dalszej części artykułu).

Sprężenie stosowano w różnorodnych konstrukcjach budowlanych, nie tylko żelbetowych, ale także stalowych i murowych. Współcześnie dwie ostatnie technologie są wyjątkowo rzadkie, dlatego też pojęcie konstrukcje sprężone dotyczy przede wszystkim konstrukcji żelbetowych. Prace nad udoskonaleniem parametrów wytrzymałościowych materiałów były prowadzone niezależnie przez różnych inżynierów, stąd mnogość zastosowań oraz wiele różnorakich metod technologicznych realizacji sprężenia.

Fot. 1 Możliwości wysięgu stropów przewieszonych wspornikowo

Podział konstrukcji sprężonych żelbetowych

Sprężania można dokonywać przede wszystkim za pomocą cięgien wykonanych ze:

– zbrojenia stalowego (druty, sploty, pręty, liny, kable),

– zbrojenia niemetalicznego – pręty z włókien szklanych, węglowych lub aramidowych (metody niestosowane w Polsce) i kotwieniu tych cięgien na ich końcach.

Cięgna są poddawane naciągowi wzdłużnemu:

– strunobeton – przed zabetonowaniem elementu, gdzie kotwienie cięgien następuje, poprzez oparcie na zewnętrznej konstrukcji oporowej;

– kablobeton – po zabetonowaniu elementu, gdzie kotwienie cięgien następuje, poprzez oparcie się na stwardniałym betonie sprężanego elementu.

Obecnie w Polsce nastąpił wyraźny podział. Elementy konstrukcyjne strunobetonowe są produkowane wyłącznie w wytwórniach prefabrykatów i jako gotowy produkt są dostarczane na budowę. Konstrukcje kablobetonowe zaś są wykonywane tylko bezpośrednio na budowie.

Pod względem popularności wśród konstrukcji sprężonych żelbetowych z cięgnami stalowymi znaczną przewagę ma strunobeton. Jednak strunobeton wymusza na projektantach zachowanie w miarę jednolitej siatki słupów i regularnego kształtu rzutu obiektu. Elementy strunobetonowe doskonale sprawdzają się w konstrukcjach o układach ramowych, np. hale przemysłowe, lub prostych obiektach mieszkalno/biurowych, gdzie istotną rolę odgrywa czas realizacji obiektu. W przypadku elementów strunobetonowych prace na budowie ograniczają się do montażu i wykonania drobnych wylewek żelbetowych. Taki zabieg znacznie przyspiesza tempo realizacji inwestycji.

Fot. 2 Kable w systemie bezprzyczepnościowym

Natomiast kablobeton jest technologią bardziej uniwersalną, umożliwiającą spełnienie indywidualnych oczekiwań inwestora czy architekta. To właśnie ta technologia umożliwia realizację najodważniejszych konstrukcji pod względem skomplikowania kształtu, rozpiętości, smukłości lub wysokości (fot. 1). Należy jednak pamiętać, że konstrukcje kablobetonowe są stosunkowo drogą technologią i należy dokładnie rozważyć bilans ewentualnych korzyści.

Najbardziej różnorodne z konstrukcji sprężonych – konstrukcje kablobetonowe – można dodatkowo podzielić ze względu na:

typ cięgien:

– jednożyłowe – pręty lub pojedyncze sploty: elementy płytowe,

– wielożyłowe – kable wielodrutowe wielosplotowe, liny: belki, mosty;

współpracę cięgien z betonem:

– system bezprzyczepnościowy – indywidualnie prowadzone pojedyncze cięgna, które są pokryte smarem i specjalną osłonką, by zminimalizować przyczepność do betonu. Przez cały okres użytkowania o bezpieczeństwie konstrukcji i nośności kabla decyduje zakotwienie i sposób zbrojenia strefy zakotwień (fot. 2);

– system przyczepnościowy – cięgna są umieszczane po związaniu betonu w kanałach stalowych lub plastikowych ułożonych w elemencie przed betonowaniem. Po sprężeniu kanały są iniektowane, aby zapewnić przyczepność kabla do betonu, a zakotwienia nie mają już wpływu na nośność kabla (fot. 3);

– system z opóźnioną przyczepnością (metoda niestosowana w Polsce);

Fot. 3 Kanały z rur stalowych w systemie przyczepnościowym

lokalizację cięgien:

– wewnątrz betonu, np. stropy, belki, płyty fundamentowe, posadzki, a także płaszcze zbiorników:

– układane bezpośrednio przed betonowaniem (system bezprzyczepnościowy),

– umieszczone w kanałach po betonowaniu (system przyczepnościowy),

– zewnętrzne, np. płaszcze zbiorników;

jednoczesność naciągu:

– cięgna naciągane w kolejności określonej przez projektanta,

– cięgna naciągane jednocześnie (trudne w realizacji).

W literaturze można znaleźć informacje na temat sprężania konstrukcji bez cięgien polegające na wywołaniu reakcji między masywnymi zewnętrznymi oporami a sprężanym elementem za pomocą pras, klinów lub ekspansji betonu. Jednak w praktyce inżynierskiej metoda ta właściwie nie występuje.

Kolejnym rodzajem klasyfikacji konstrukcji sprężonych żelbetowych jest poziom sprężania, który wyrażany jest stopniem zabezpieczenia przekroju przed zarysowaniem:

– częściowe sprężenie – pod działaniem krótkotrwałej kombinacji obciążeń dopuszcza się pojawienie niewielkich naprężeń rozciągających powodujących zarysowanie przekroju;

– ograniczone sprężenie – pod działaniem długotrwałej kombinacji obciążeń nie występują w przekrojach naprężenia rozciągające (warunek dekompresji), a pod działaniem krótkotrwałej kombinacji obciążeń rysy nie przekraczają wartości dopuszczalnej;

– pełne sprężenie – pod działaniem długotrwałej kombinacji obciążeń nie występują w przekrojach naprężenia rozciągające (warunek dekompresji), a pod działaniem krótkotrwałej kombinacji nie występują rysy, a naprężenia rozciągające nie przekraczają wytrzymałości betonu na rozciąganie;

– superpełne sprężenie – pod działaniem podstawowej kombinacji obciążeń nie występują w przekrojach naprężenia rozciągające.

Jak już zostało nadmienione, w fazie początkowej sprężanie jest obciążeniem zewnętrznym. Po przejściu do fazy dekompresji, zwłaszcza gdy dopuszcza się zarysowanie przekroju, następuje skok naprężeń i odkształceń w stali sprężającej i od tej pory stal sprężająca pełni funkcję tradycyjnego zbrojenia, przenosi naprężenia rozciągające, a przekrój pracuje jako żelbetowy.

W przypadkach gdy nie jest to konieczne lub gdy Eurokod 2 nie stanowi inaczej, zaleca się projektowanie konstrukcji sprężonych na poziom częściowego sprężania. Osiągnięcie stopnia superpełnego sprężenia podnosi zużycie materiałów o ok. 40%.

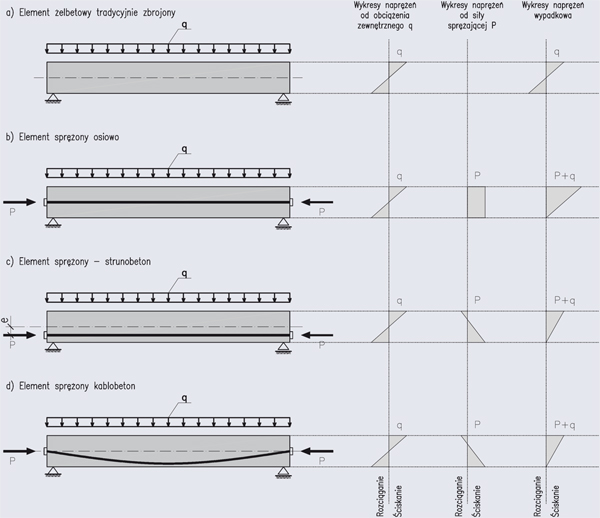

Rys. 2 Porównanie naprężeń w elementach tradycyjnych żelbetowych i sprężonych

Sprężanie – teoria

Jak już wspomniano na wstępie, rozwój konstrukcji sprężonych został zapoczątkowany poprzez chęć wyeliminowania podstawowych wad konstrukcji żelbetowych, jak ograniczona nośność, tendencja do zarysowania i znaczne ugięcie. Aby zrozumieć istotę sprężania konstrukcji, warto rozważyć przykład pokazany na rys. 2.

Rys. 2a – tradycyjna belka żelbetowa, w której strefa ściskana betonu stanowi maksymalnie do 1/3 wysokości elementu. Przekrój elementu zginanego w znacznej mierze znajduje się pod wpływem naprężeń rozciągających powodujących zarysowanie i ugięcie tego elementu. Przy wymiarowaniu przekrojów zginanych żelbetowych w (EC2) przyjęto, że całość naprężeń rozciągających powinna zostać przeniesiona poprzez stal zbrojeniową, co oznacza, że beton w strefie rozciąganej stanowi balast bez wpływu na nośność przekroju.

Rys. 2b – element sprężony osiowo. To rozwiązanie nie jest stosowane, ponieważ przekroczenie nośności przekroju następuje przez zmiażdżenie strefy ściskanej, a tym samym nośność stali sprężającej nie jest w pełni wykorzystana.

Rys. 2c – sposób sprężania w elementach strunobetonowych w wytwórniach prefabrykatów. W zależności od stopnia sprężenia można doprowadzić do stanu, w którym cały przekrój będzie podlegał naprężeniom ściskającym, a naprężenia rozciągające (powodujące zarysowanie) zostaną całkowicie wyeliminowane.

W Polsce w wytwórniach prefabrykatów właściwie nie wykonuje się elementów z cięgnami zakrzywionymi w planie.

Rys. 2d – sposób sprężania w elementach kablobetonowych. W zależności od stopnia sprężenia można doprowadzić do stanu, w którym cały przekrój będzie podlegał naprężeniom ściskającym, a naprężenia rozciągające (powodujące zarysowanie) zostaną całkowicie wyeliminowane.

Rysunki 2b–d pokazują, że o rozkładzie naprężeń w elementach sprężanych decyduje wartość siły sprężającej i mimośród jej przyłożenia. A zatem w zakresie sprężystej pracy elementu nie ma praktycznie różnic między wymienionymi wyżej trzema grupami elementów sprężonych.

W schematach przedstawionych na rys. 2c–d naprężenia rozciągające zostały zredukowane do minimum. Zgodnie z normą wytrzymałość betonu na ściskanie jest ponad dziesięciokrotnie wyższa niż wytrzymałość na rozciąganie. Dzięki wyeliminowaniu naprężeń rozciągających w przekroju żelbetowym można osiągnąć większą nośność przekroju bez zmiany geometrii elementu.

Na podstawie wykresów naprężeń na rys. 2c–d można stwierdzić, że konstrukcje sprężone pozwalają w lepszym stopniu wykorzystać materiały o wyższych wytrzymałościach, które dzięki postępowi w technologii betonu oraz metalurgii można osiągnąć przy nieznacznym podwyższeniu kosztów produkcji.

Tab. Zestawienie podstawowych własności konstrukcji żelbetowych, strunobetonowych, kablobetonowych

|

Właściwości

|

Konstrukcje żelbetowe

|

Konstrukcje strunobetonowe

|

Konstrukcje kablobetonowe

|

|

Miejsce wytwarzania w warunkach polskich

|

plac budowy, wytwórnia prefabrykatów

|

wytwórnia prefabrykatów

|

plac budowy

|

|

Wytrzymałość betonu na ściskanie fck |

15–40 MPa (na budowie) 37–60 MPa (wytwórnia prefabrykatów) |

60–100 MPa i więcej (w Polsce do 60 MPa) |

37–45 MPa (z wyjątkiem placów budowy z własnym węzłem betoniarskim, wtedy do 60 MPa) |

|

Typ stali

|

niskowęglowa

|

wysokowęglowa lub stopowa |

wysokowęglowa lub stopowa |

|

Charakterystyczna granica plastyczności stali fyd

|

190–500 MPa

|

800–1860 MPa (w Polsce z reguły 1860 MPa) |

800–1860 MPa (w Polsce z reguły 1860 MPa) |

|

Zużycie betonu (wyrażone w %)

|

100%

|

40–70%

|

40–70%

|

|

Zużycie tradycyjnej stali (wyrażone w %) |

100%

|

30–50%

|

30–50%

|

|

Maksymalne rozpiętości belek

|

do ~20 m

|

do ~42,5 m decyduje transport elementu |

do ~300 m

|

|

Maksymalne wysokości belek

|

nieograniczona

|

do ~2 m decyduje transport elementu |

nieograniczona

|

|

Odporność na działanie ognia

|

bardzo dobra

|

dobra

|

dobra

|

|

Zarysowanie

|

nieomal nieuniknione

|

ograniczone lub brak

|

ograniczone lub brak

|

|

Odporność zmęczeniowa

|

dobra do momentu zarysowania

|

bardzo dobra

|

bardzo dobra

|

|

Szczelność

|

ograniczona

|

przy wyeliminowaniu naprężeń rozciągających w przekroju – całkowita |

|

|

Skomplikowanie robót

|

nieznaczne lub znaczne

|

wymaga doświadczonego zespołu, specjalistycznego sprzętu

|

|

|

Naciąg cięgien

|

–

|

przed betonowaniem

|

po betonowaniu

|

|

Trasa cięgien

|

–

|

prosta

|

zakrzywiona w planie, kable umieszczane w strefach naprężeń rozciągających

|

Podstawowe różnice między tradycyjnym żelbetem a konstrukcjami sprężonymi

Konstrukcje sprężone w wielu przypadkach mają przewagę nad tradycyjnymi konstrukcjami żelbetowymi:

– przy jednakowych rozpiętościach i grubościach dają możliwość przeniesienia większych obciążeń;

– dają możliwość zastosowania większych rozpiętości (tab.);

– przy jednakowych obciążeniach w konstrukcjach sprężonych geometria przekroju będzie mniejsza niż w tradycyjnym żelbecie;

– znacznie dłużej pracują w zakresie sprężystym, z czego wynika większa sztywność elementów;

– znacznie ograniczają ilość rys;

– zapewniają lepszą szczelność;

– dają możliwość realizacji w szczególnych warunkach, np. słabe grunty, tereny sejsmiczne;

– pozwalają na realizację smukłych, stosunkowo lekkich elementów, o wysokich walorach estetycznych;

– w konstrukcjach sprężonych następuje redukcja ugięć elementów zginanych, spowodowana zminimalizowaniem naprężeń rozciągających w przekroju oraz przeciwstrzałką powstałą podczas sprężania; dodatkowo betony o wyższej wytrzymałości, z których wykonane są konstrukcje sprężone, znacznie dłużej pracują w zakresie sprężystym, z czego wynika większa sztywność elementów.

Pomimo znacznych oszczędności w ilości zużytego materiału (tab.) konstrukcje sprężone niekoniecznie są tańsze od tradycyjnego żelbetu. Poszczególne materiały tworzące element sprężony, ich paramenty fizyczne, sposób układania i pielęgnacji mają znaczący wpływ na trwałość całej konstrukcji, dlatego też koszt jednostkowy materiału użytego w konstrukcjach sprężonych jest wyższy. Dodatkowo konstrukcje sprężone wymagają wyższego poziomu technicznego od wykonawców, specjalistycznego sprzętu i zaostrzonej kontroli, ponieważ wszelkie błędy projektowe, wykonawcze mają tu znacznie poważniejsze konsekwencje niż w tradycyjnych konstrukcjach żelbetowych.

Fot. 4 Układanie mieszanki betonowej w stropie kablobetonowym

Wymagania dotyczące poszczególnych komponentów konstrukcji sprężonych

BETON

Choć najpopularniejszym betonem używanym do konstrukcji sprężonych struno- i kablobetonowych jest podobnie jak w tradycyjnym żelbecie beton zwykły, to wymagania, jakie powinien spełniać beton w konstrukcjach sprężonych, są znacznie bardziej rygorystyczne niż w tradycyjnym żelbecie. Podstawowe oczekiwania to:

1. Wysoka wytrzymałość na ściskanie – ze względu na konieczność przeniesienia znacznych naprężeń ściskających (szczególnie dotyczy to miejsc przekazywania siły sprężającej na beton w kablobetonach). Dodatkowo wysoka wytrzymałość betonu na ściskanie w konstrukcjach sprężonych wpływa na zmniejszenie wymiarów przekrojów i bezpośrednio przekłada się na mniejsze zużycie materiałów. Zastosowanie betonu o identycznych parametrach w tradycyjnych konstrukcjach żelbetowych co w konstrukcjach sprężonych ma niewielki wpływ na wymiary przekroju poprzecznego, nie ma też zwykle znaczącego wpływu na stopień zbrojenia elementu.

Według Eurokodu 2 dla kablobetonów minimalna klasa wytrzymałości betonu na ściskanie wynosi C25/30 (B30). Dla strunobetonów właściwie nie stosuje się innej klasy betonu jak C50/60 (B60), choć EC2 dopuszcza stosowanie betonu od klasy C30/37 (B37).

Ze względu na brak regulacji normowych w Polsce właściwie nie wykonuje się elementów żelbetowych z betonu wysokiej wytrzymałości, czyli powyżej C50/60 (B60).

W przypadku konstrukcji kablobetonowych wykonywanych w Polsce na placu budowy nie można zapomnieć o własnościach sedymentacyjnych betonów wyższych wytrzymałości. Dostarczenie mieszanki betonowej o wytrzymałości na ściskanie powyżej 45 MPa jest możliwe po uzgodnieniu z wytwórnią betonu.

Fot. 5 Kable w stropie sprężonym

Wytrzymałość betonu na ściskanie przede wszystkim zależy od:

– stosunku w/c,

– wytrzymałości zaczynu cementowego, wytrzymałości kruszywa oraz adhezji między nimi,

– poprawnego sposobu układania mieszanki betonowej,

– poprawnego sposobu pielęgnacji betonu,

– obecności domieszek i dodatków uszczelniających beton,

– uziarnienia kruszywa,

– porowatości (im mniejsza, tym lepiej).

2. Wytrzymałość na ściskanie w chwili sprężania – minimalna wytrzymałość betonu, przy jakiej może nastąpić sprężenie elementu. Wielkość ta zależy od indywidualnych obliczeń dla każdego elementu z osobna.

W konstrukcjach kablobetonowych często następuje faza wstępnego sprężania. Wytrzymałość betonu na ściskanie w chwili przyłożenia wstępnego sprężenia oraz wielkość wstępnej siły sprężającej dla każdego z przypadków są określane indywidualnie przez projektanta.

3. Wysoki moduł sprężystości – wymagany ze względu na ograniczenie strat doraźnych (początkowych) od sprężenia, ograniczenia skurczu betonu oraz redukcję ugięć elementów. Zaleca się wyznaczenie modułu sprężystości w sposób doświadczalny. Wartości normowe mogą doprowadzić do zbyt dużej niedokładności w projektowaniu elementów sprężonych.

4. Małe odkształcenia opóźnione – wymagane ze względu na redukcję strat opóźnionych powstałych w wyniku sprężenia oraz ze względu na ograniczenie ugięć w funkcji czasu. O wielkości odkształceń opóźnionych decydują dwa zjawiska – skurcz i pełzanie betonu. Podobnie jak w tradycyjnym żelbecie na ograniczenie odkształceń opóźnionych niebagatelny wpływ będzie mieć:

– redukcja wskaźnika wodno-cementowego (w/c),

– stosowanie cementów niskoskurczowych,

– dobór odpowiedniego kruszywa,

– odpowiednia pielęgnacja betonu podczas dojrzewania,

– w przypadku kablobetonów możliwie wysoki stopień dojrzałości betonu w chwili sprężenia.

Oczekiwanie dotyczące wysokiej wytrzymałości na ściskanie betonu szczególnie w chwili sprężania jest sprzeczne z wymaganiami co do ograniczenia jego skurczu. Stąd konieczność rozpatrywania przez projektanta każdego przypadku indywidualnie.

5. Szczelność ma znaczenie przy ochronie stali sprężającej przed korozją, co bezpośrednio przekłada się na trwałość i niezawodność konstrukcji.

6. Dobra przyczepność do stali jest związana z wytrzymałością betonu na rozciąganie i jest głównie wymagana w elementach, w których siła sprężająca przekazywana jest bezpośrednio na beton, czyli w strunobetonach i kablobetonach w systemie z przyczepnością.

7. Brak szkodliwych domieszek.

8. Inne wymagania szczególne dla danego projektu, np. wodoszczelność, mrozoodporność.

Jedynie beton z wysokiej klasy składników jest w stanie spełnić powyższe oczekiwania. Do najważniejszych komponentów zaliczamy cement. W szeroko pojętych konstrukcjach żelbetowych w Polsce najpopularniejsze w użyciu są cementy portlandzkie – szybkotwardniejące lub zwykłe.

Na podstawie aktualnej instrukcji ITB 356/98 (nowelizacja w opracowaniu) oraz normy (PN-EN 197-1 Cement – Część 1: Skład, wymagania i kryteria zgodności dotyczące cementów powszechnego użytku) z wielu typów cementów produkowanych w Polsce do użycia w konstrukcjach sprężonych zalecane są: cementy portlandzkie o wysokiej wytrzymałości wczesnej o symbolu CEM I, w klasach 32,5R, 42,5N, 52,5N 42,5R, 52,5R (dwa ostatnie najpopularniejsze).

Beton z cementem portlandzkim o wysokiej wytrzymałości wczesnej, dla ułatwienia oznaczany dodatkowym symbolem (R), jest szeroko stosowany w wytwórniach prefabrykatów, gdzie ze względów ekonomicznych elementy szybko są transportowane z głównych hal produkcyjnych na plac składowy. Gwałtowny przyrost wytrzymałości w początkowej fazie wiązania mieszanki betonowej niesie ze sobą ryzyko większego skurczu betonu. Dlatego też istotne jest, by już podczas prac projektowych uwzględnić rodzaj cementu, jaki będzie zastosowany w mieszance betonowej.

Cementy typu (R) i (N) różnią się nie tylko tempem przyrostu wytrzymałości wczesnej. Należy również zwrócić uwagę na okres trwałości cech przy przechowywaniu w odpowiednich warunkach, które dla cementu typu (N) wynoszą nawet 180 dni, a w przypadku cementu typu (R) tylko 60 dni.

Woda użyta do zarobu mieszanki betonowej w konstrukcjach sprężonych nie różni się od wody użytej w tradycyjnym betonie. Woda ta nie może zawierać zanieczyszczeń ani domieszek chemicznych przekraczających wytyczne normowe.

Kolejnym istotnym składnikiem mieszanki betonowej w konstrukcjach sprężonych jest kruszywo. Rodzaj, jakość kruszywa, skład ziarnowy i kształt ziaren mają duży wpływ na cechy wytrzymałościowe betonu, a szczególnie na jego moduł sprężystości.

W betonach stosowanych w konstrukcjach sprężonych używa się kruszywa spełniającego następujące kryteria:

– dobra przyczepność spoiwa cementowego do ziaren kruszywa,

– wysoka wytrzymałość,

– wysoki współczynnik sprężystości,

– uziarnienie zapewniające dobrą szczelność.

Spośród dostępnych kruszyw w Polsce najlepiej parametry te spełniają kruszywa mineralne łamane. Mineralne kruszywa naturalne, a zwłaszcza te grubszych frakcji, np. żwir, z reguły nie spełniają wymienionych kryteriów i najwyżej są dodatkiem do kruszyw łamanych.

W betonach stosowanych w konstrukcjach sprężonych nie mniej istotnym problemem jest jakość procesów technologicznych następujących po przygotowaniu mieszanki betonowej, do których m.in. zaliczamy: transport, układanie, zagęszczanie, pielęgnację.

Czas transportu betonów podwyższonej wytrzymałości (od C40/45 (B45) i wyżej) lub betonów z udziałem szybkowiążących cementów i z małą ilością wody zarobowej powinien być możliwie najkrótszy.

Dodatkowo sposób transportu powinien uniemożliwiać zmianę składu mieszanki, zanieczyszczenie i nadmierne wahania temperatury. Aby spełnić wszystkie te wymagania, należy użyć specjalistycznych środków transportu z możliwością ciągłego mieszania.

Sposób transportu powinien zapobiegać sedymentacji składników, który jest szczególnie niebezpieczny w betonach wysokiej wytrzymałości, i tak np. dla betonu C50/60 (B60) sedymentacja następuje już od 40 minut do 1 godziny od momentu zarobienia mieszanki betonowej. Dlatego też betony o klasie powyżej C30/37 (B37) lub w szczególnych przypadkach C40/45 (B45) powinny być używane przez projektantów z należytą ostrożnością. Właściwie z wyjątkiem wytwórni prefabrykatów lub placów budowy z własnym węzłem betoniarskim nie zaleca się stosowania betonów wyższych wytrzymałości na ściskanie niż C30/37 (B37) bez konsultacji z dostawcą mieszanki betonowej.

Wymagania dotyczące układania i pielęgnacji betonu w konstrukcjach sprężonych są identyczne jak w przypadku elementów tradycyjnie zbrojonych, i tak:

– temperatura mieszanki betonowej nie powinna być wysoka, w przeciwnym razie może dojść do zarysowania się betonu podczas stygnięcia;

– należy układać mieszankę betonową przy dodatniej temperaturze otoczenia;

– układanie i zagęszczanie mieszanki betonowej powinno odbywać się w taki sposób, by nie nastąpiła sedymentacja poszczególnych składników betonu lub zwiększenie porowatości betonu.

STAL

W konstrukcjach sprężonych oprócz betonu występuje tradycyjna stal zbrojeniowa oraz stal sprężająca. Własności stali tradycyjnej są identyczne we wszystkich rodzajach konstrukcji żelbetowych, toteż w tym artykule zostaną pominięte.

Dla stali sprężającej oczywistą zależnością jest ta, że im wyższa wytrzymałość stali, z której wykonane są cięgna sprężające, tym mniejszy przekrój zbrojenia niezbędny jest do przeniesienia wymaganej siły sprężającej. Podczas naciągu stali sprężającej stosuje się maksymalne naprężenia wstępne równe ok. 1200 MPa, podczas gdy naprężenia w zbrojeniu elementu żelbetowego w fazie z obciążeniem osiągają wartość do 200 MPa, (przy dopuszczalnych do 500 MPa) co oznacza, że możliwości stali w elementach żelbetowych nie są w pełni wykorzystane.

W przekrojach żelbetowych zbrojenie tradycyjne pełni funkcję bierną. Siły pojawiają się dopiero w chwili obciążenia elementu. Natomiast w konstrukcjach sprężonych stal sprężająca od chwili naciągu pełni czynną funkcję i wywołuje siły wstępne, z czego wynika, że na pracę stali sprężającej moment przyłożenia obciążeń nie ma znaczenia. Tradycyjna stal zbrojeniowa w elementach sprężonych pełni funkcję pomocniczą – konstrukcyjną, bądź przenosi siły, których nie przeniesie zbrojenie sprężające, np. ścinanie, skręcanie. EC2 dopuszcza uwzględnienie zbrojenia tradycyjnego podłużnego w wymiarowaniu nośności na zginanie przekroju sprężonego.

Zbrojenie sprężające musi spełnić specjalne wymagania:

1. Wysoka wytrzymałość na rozciąganie – która umożliwia wprowadzenie wysokich naprężeń wstępnych podczas naciągu i przy zachowaniu niewielkiego przekroju cięgna pozwala uzyskać dużą siłę sprężającą (nawet z uwzględnieniem strat początkowych). Straty naprężeń mogą sięgać nawet do 15% siły sprężającej (konstrukcje kablobetonowe), dlatego też niemożliwe jest stosowanie cięgien ze stali tradycyjnych, używanych do zbrojenia żelbetu. Prętów tych nie można bezpiecznie naciągnąć, nawet do naprężeń rzędu spodziewanych strat.

W Polsce stosuje się głównie cięgna o wytrzymałości na rozciąganie 1860 MPa.

2. Odpowiednie właściwości sprężyste – stal sprężająca powinna cechować się wysoką granicą sprężystości. Wykres ä – ĺ (zależność między wydłużeniem względnym ĺ a naprężeniem ä) powinien mieć charakter zbliżony do liniowego, a odkształcenia powinny powracać do wartości wyjściowej po odciążeniu.

Sprężystość jest bardzo istotną własnością stali sprężającej, ponieważ umożliwia wprowadzenie wysokich naprężeń w cięgno bez wywołania znaczących strat w sile naciągu, spowodowanych odkształceniem plastycznym stali sprężającej. W związku z tym, że w stalach sprężających jako gatunku stali o wysokiej wytrzymałości nie można jednoznacznie określić granicy sprężystości i plastyczności, wartości normowe lub podane przez producentów są wartościami umownymi.

3. Ciągliwość– ma przeciwdziałać gwałtownym, kruchym zerwaniem cięgien sprężających przy przeciążeniach w czasie naciągu i zapewnić duże wydłużenia przy ewentualnym zerwaniu. Graniczne wydłużenie minimalne określa się w zależności od rodzaju stali, dla cienkich drutów wynosi 3%, a dla drutów grubszych i prętów – ok. 4%.

Poprzez zapewnienie wysokiej granicy plastyczności oraz dużych wydłużeń granicznych wykres ä – ĺdla stali sprężającej jest bliski wykresowi dla materiału sprężysto-plastycznego.

4. Dobra przyczepność do betonu – dotyczy przede wszystkim konstrukcji sprężonych przyczepnościowych (strunobeton i kablobeton system przyczepnościowy), gdzie siła sprężająca przekazywana jest bezpośrednio na beton.

5. Odporność na skrajne temperatury – dotyczy głównie tych cięgien, które są poddane zmiennym warunkom klimatycznym, np. kable na zewnątrz płaszcza zbiornika, oraz tych poddanych działaniu niskich bądź wysokich temperatur powstałych w wyniku procesów technologicznych.

W podwyższonej temperaturze następuje utrata wytrzymałości i spadek sprężystości stali, natomiast w obniżonej temperaturze we wszystkich rodzajach stali, w tym w stalach wysokiej wytrzymałości, następuje wyraźny wzrost wytrzymałości i przedłużenie fazy sprężystej.

6. Odporność na wielokrotne obciążenia – wysoka wytrzymałość zmęczeniowa dotyczy cięgien poddanych dużym obciążeniom zmiennym, np. belki podsuwnicowe.

Podział stali sprężającej ze względu na skład chemiczny oraz sposób obróbki przedstawia się następująco:

– Stal wysokowęglowa przeciągana na zimno (druty, sploty) ma w składzie do 1% zawartości węgla. Składnik ten ma korzystny wpływ na wytrzymałość stali, jednak negatywnie wpływa na jej kruchość. Innymi domieszkami stosowanymi do stali wysokowęglowej są mangan (zwiększa odporność na wielokrotne obciążenia i zmniejsza łamliwość), nikiel, chrom, miedź, molibden, wanad oraz krzem, który w ilości 1,5% zapewnia większą odporność na korozję. Dodatek ten wyklucza jednak spawalność i zgrzewalność stali, a także zwiększa jej kruchość.

Uwaga! Stal sprężająca wysokowęglowa poddana uprzednio naciągowi podczas spawania traci swoją nośność!

– Stal stopowa walcowana na gorąco (pręty) – w Polsce właściwie niestosowana.

Moduł sprężystości stali sprężającej jest odrobinę niższy niż moduł sprężystości tradycyjnej stali zbrojeniowej. Dla drutów, prętów sprężających jest on z zakresu od 195 do 210 GPa, natomiast dla splotów mieści się w przedziale od 185 do 205 GPa. Jeśli producent nie podaje inaczej, Eurokod 2 zaleca przyjmować odpowiednio 205 i 195 GPa.

Kolejnym istotnym zjawiskiem mającym miejsce wyłącznie w konstrukcjach sprężonych jest odkształcalność opóźniona stali sprężającej. Jest to zachodzący w czasie bardzo powolny, naturalny spadek wstępnie wprowadzonych naprężeń w naciągniętych cięgnach stalowych, przy zachowaniu niezmiennego wstępnego wydłużenia. Opisany proces spadku naprężeń w czasie zwany jest relaksacją, a jego intensywność zależy od rodzaju stali, poziomu naprężeń i temperatury.

Jak już wspomniano, relaksacja stali jest zjawiskiem długotrwałym. Końcowy spadek naprężeń przy stałej temperaturze można oszacować w krótkich okresach, np. 1000 godzin. Badania wykazały jednak, że relaksacja po 50 latach może być nawet ponaddwukrotnie większa niż po 1000 godzinach. W praktyce informacje na temat stopnia relaksacji stali podawane są przez producenta systemu sprężenia.

Pod kątem wielkości strat w Eurokodzie 2 podzielono stal na trzy klasy:

klasa 1 – druty i sploty zwykłe (straty do 8%),

klasa 2 – druty i sploty o niskiej relaksacji (do 2,5%),

klasa 3 – pręty (do 4%).

Ze względu na wielkość strat długotrwałych bardzo istotne jest, by na etapie projektowania elementów sprężonych określić klasę stali sprężającej.

W podstawowych technologiach sprężania stosuje się obecnie przede wszystkim:

– w strunobetonie – sploty,

– w kablobetonie – kable z drutów lub splotów, liny.

Podsumowanie

Pomimo że koszt wytworzenia metra kwadratowego konstrukcji sprężonych jest wyższy niż w tradycyjnym żelbecie, to dzięki redukcji wysokości przekrojów projektant może:

– zmniejszyć wysokość budynku i tym samym zredukować koszty materiałów wykończeniowych, np. elewacji;

– przy tej samej wysokości obiektu zaprojektować więcej kondygnacji użytkowych;

– zredukować koszty użytkowania, np. ogrzewania.

Przy uwzględnieniu wszystkich parametrów, w tym kosztów budowy i późniejszej eksploatacji, może się okazać, że w długofalowym okresie konstrukcja sprężona będzie mimo wszystko tańsza niż tradycyjny żelbet.

Myli się ten, kto uważa, że konstrukcje sprężone żelbetowe wyczerpały już możliwości rozwoju. Betony wysokich wytrzymałości lub ultrawysokich wytrzymałości oraz nowe gatunki stali w przyszłości umożliwią zarówno projektantom, jak i inwestorom realizację jeszcze odważniejszych konstrukcji pod względem skomplikowania kształtu, rozpiętości, smukłości lub wysokości.

mgr inż.Justyna Klepacka

Zdjęcia: archiwum firmy BBR Polska Sp. z o.o.