Bezawaryjna eksploatacja podłóg przemysłowych zależy w dużej mierze od przyjętego systemu dylatacji. Wszelkie uszkodzenia oraz rysy spowodowane przez ich wadliwe działanie są bardzo trudne do naprawy.

Poprawnie wykonana posadzka przemysłowa musi zapewniać wymaganą przepisami równość, rysoodporność, długotrwałą odporność na działanie obciążeń, wpływ czynników chemicznych i mechanicznych. Podobne wymagania muszą spełniać dylatacje. Elementy te – niepotrzebne z punktu widzenia użytkowników, gdyż są głównym powodem powstawania uszkodzeń w posadzce – często są konieczne w celu uniknięcia powstawania niekontrolowanych rys.

Stosowanie szczelin dylatacyjnych ma na celu przeciwdziałanie pękaniu płyty podłogi spowodowanemu skurczem betonu i siłami termicznymi. Wymiary płyty dobiera się tak, aby siły powstające w nawierzchni pod wpływem oddziaływań nie przekraczały wytrzymałości na rozciąganie betonu lub żelbetu.

W podłogach przemysłowych stosuje się trzy rodzaje szczelin dylatacyjnych:

– szczeliny skurczowe,

– dylatacje robocze,

– dylatacje konstrukcyjne.

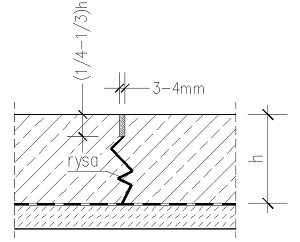

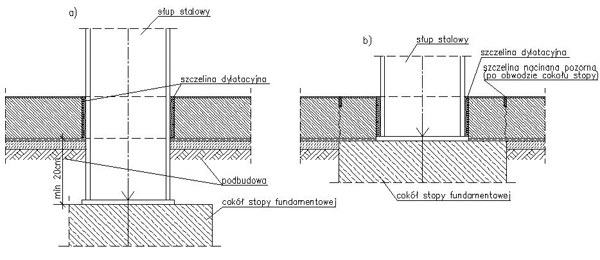

Rys. 1 Szczelina skurczowa pozorna

Szczeliny skurczowe

Szczeliny skurczowe pozwalają płytom podłogi przemysłowej na ruchy pod wpływem zjawisk chemicznych w czasie wiązania cementu i pod wpływem zmian temperatury. Dylatacje służą do zneutralizowania sił rozciągających, które powstają na skutek zarówno normalnego technologicznego skurczu betonu, jak też skurczu termicznego, powodowanego obniżeniem temperatury powietrza. Szczeliny mogą być pełne lub pozorne.

Układ i rozstaw dylatacji jest uzależniony od technologii wykonania płyty betonowej. W przypadku zastosowania metody długich pasów szczeliny skurczowe są wykonywane poprzecznie do dylatacji roboczych. Przy metodzie wielkich płaszczyzn szczeliny wykonuje się poprzecznie i podłużnie w obszarze ograniczonym dylatacjami roboczymi.

Najczęściej szczeliny są wykonywane w rozstawach od 5 do 8 m z zachowaniem zasady, aby stosunek boków nie przekroczył 1,5, a kształt wydzielonego pola był kwadratowy lub prostokątny.

Obecnie zwykle wykonuje się dylatacje w postaci szczelin pozornych przez nacięcie w betonie piłą rowków o szerokości 3-4 mm i głębokości ok. 60 mm (od 1/4 do 1/3 grubości płyty betonowej). Nacinanie jest wykonywane najczęściej do 24 godzin od ułożenia betonu. Wskazane jest jak najwcześniejsze przystąpienie do wykonywania nacięć. Jednakże nacinanie można rozpocząć, dopiero gdy piła nie wyrywa już ziaren kruszywa. W miejscu nacięcia powstaje przekrój o mniejszej sztywności, co w konsekwencji prowadzi do pęknięcia płyty poniżej nacięcia (rys. 1).

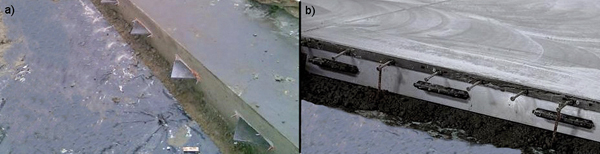

Fot. 1 Wypełnianie szczelin skurczowych (fot. autor)

Standardowo obciążona podłoga przemysłowa (Q < 40 kN) nie wymaga dyblowania szczelin skurczowych. Siły ścinające są przenoszone przez wzajemne zazębianie się powstałych po pęknięciu sąsiednich fragmentów płyty. Przy naciskach od kół pojazdów Q > 60 kN lub przy rozstawach szczelin powyżej 6 m i jednocześnie naciskach od kół pojazdów Q > 40 kN zalecane jest dyblowanie szczelin [2]. Jeżeli sposób wykorzystania nawierzchni na to pozwala (np. ze względów higienicznych), nacięcia mogą pozostać niewypełnione. W przeciwnym razie konieczne jest wypełnienie szczelin (fot. 1 i rys. 2). Ze względu na dużą intensywność procesów fizykochemicznych, zachodzących w świeżym betonie, wskazane jest jak najpóźniejsze wypełnianie szczelin – najwcześniej miesiąc po zabetonowaniu płyty (lepiej po 3-6 miesiącach). Zbyt wczesne wypełnianie szczelin i powstałe z tego powodu usterki są jedną z częstszych przyczyn wad dylatacji.

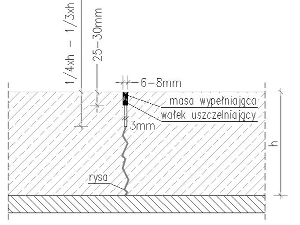

Rys. 2 Przekrój przez wypełnioną szczelinę skurczową

Kolejność prac jest następująca:

– poszerzenie nacięcia do szerokości 6-8 mm na głębokości 25-30 mm,

– sfazowanie naroży pod kątem około 30-45°,

– oczyszczenie i przesuszenie szczeliny,

– wciśnięcie wałka uszczelniającego, np. z rurki z tworzywa sztucznego, z gąbki,

– zagruntowanie ścian szczeliny,

– wypełnienie szczelin masą elastyczną do poziomu dolnej krawędzi sfazowania,

– wyrównanie powierzchni masy.

Rys. 3 Dylatacja robocza – przykładowy sposób zabezpieczenia kątownikami naroży połączenia dyblowanego

>>> Antypoślizgowe posadzki przemysłowe – wymagania, klasyfikacja, użytkowanie

>>> Posadzki przemysłowe. Problemy eksploatacyjne warstwy wykończeniowej utwardzanej powierzchniowo

>>> Podłogi przemysłowe – metody naprawy

>>> Podłogi przemysłowe – błędy wykonawcze

Dylatacje robocze

Dylatacje robocze oddzielają poszczególne płyty nawierzchni na całej ich grubości i umożliwiają im rozszerzanie się lub kurczenie. Powstają na ogół w miejscach przerw roboczych, które są najczęściej efektem podziału nawierzchni na fragmenty możliwe do wykonania w ciągu jednej zmiany roboczej.

Do niedawna dylatacje były wykonywane przy łączeniu sąsiednich płyt na wpust i pióro lub łączeniu dyblowanym. Obecnie dostępnych jest wiele różnych systemów dylatacyjnych pozwalających na dobór rozwiązania w zależności od grubości płyty nośnej, wielkości obciążeń i przewidywanych szerokości złącza. Połączenia na wpust i pióro można wykonywać w płytach o grubości powyżej 20 cm, gdy obciążenia skupione, np. kołami samochodów, nie przekraczają 40 kN, a odstępy między szczelinami są nie większe niż 8 m. Szczegółowy opis wykonania tego typu dylatacji można znaleźć np. w [4].

W nawierzchniach o grubości poniżej 20 cm, rozstawie szczelin powyżej 8 m i obciążeniach punktowych większych niż 40 kN połączenia należy dyblować. W miejscach o przewidywanym dużym ruchu ciężkich pojazdów lub wózków podnośnikowych o twardym ogumieniu zalecana jest ochrona kantów szwów. Jednym ze sposobów jest „okuwanie” szczelin kątownikami (rys. 3).

Na rynku budowlanym można spotkać wiele przeróżnych systemów, których zastosowanie umożliwia eliminację niedogodności występujących przy stosowaniu rozwiązań tradycyjnych, jak np. konieczność stosowania drewnianych szalunków oddzielających sąsiednie pola od siebie w czasie betonowania płyty.

Fot. 2 Przykładowy profil typu omega [5]

W zależności od umiejscowienia dylatacji, jej funkcji oraz zakładanego sposobu użytkowania można dobrać system tylko umożliwiający oddzielenie sąsiadujących ze sobą pól roboczych, system z dodatkowym zabezpieczeniem krawędzi połączenia czy również wariant pozwalający na przeniesienie i rozłożenie, na płytę nośną, sił skupionych oddziaływających na złącze. Przykładem mogą być wszelkiego rodzaju profile typu omega (fot. 2) będące modyfikacją standardowego połączenia na pióro i wpust. Są one wykonywane z dwóch profili stalowych połączonych ze sobą. Grubość blachy wynosi zazwyczaj 2-5 mm, a wysokość 12-30 cm. Podczas skurczu betonu oba profile odsuwają się od siebie i tym samym dylatacja się otwiera. Możliwe jest zastosowanie dodatkowych trzpieni zapobiegających klawiszowaniu płyt betonowych i zapewniających dobrą przyczepność profilu do betonu.

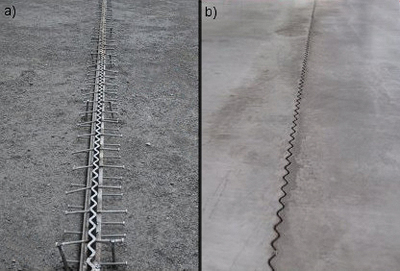

Z ciekawszych rozwiązań systemowych na uwagę zasługują dylatacje sinusoidalne (fot. 3). Ich podstawowym elementem są dwa ciągłe symetryczne profile dolne (prostoliniowe lub sinusoidalne) i dwa górne sinusoidalne połączone poziomymi blachami zapewniającymi horyzontalny ruch rozdzielonych płyt i przenoszącymi siły poziome. Grubość blach poszczególnych części składowych wynosi 3-5 mm. Standardowo jest możliwe wykonywanie złączy w płytach o grubości do 30 cm. Dla zapewnienie dobrego zakotwienia w betonie profile mają po obu stronach przyspawane dwa rzędy kołków kotwowych. Rozwiązanie umożliwia ciągłe podparcie kół podczas przejazdu i wyeliminowanie uderzeń kół o krawędzie płyt betonowych przy przejazdach, co gwarantuje przejazd wolny od wstrząsów i wibracji [6].

Fot. 3 Dylatacja wykonana z profili sinusoidalnych: a) profil przed zabetonowaniem, b) płyta po zabetonowaniu [6]

Dylatacje konstrukcyjne

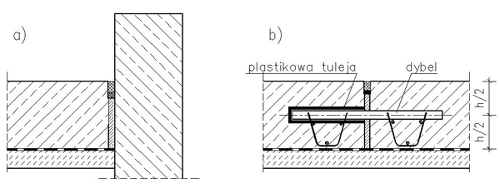

Dylatacje konstrukcyjne wykonuje się przez całą grubość płyty betonowej. Rozróżnia się szczeliny swobodne i nieswobodne (rys. 4). Płyty rozdzielone szczelinami swobodnymi mogą przesuwać się względem siebie w trzech kierunkach: pionowym, poziomym podłużnym i poziomym poprzecznym. Szczeliny nieswobodne dopuszczają tylko ruch w kierunku podłużnym, ewentualnie poprzecznym. Szczeliny są najczęściej stosowane jako obwodowe. Ich zadaniem jest przede wszystkim oddylatowanie płyty podłogi przemysłowej od innych elementów konstrukcyjnych, jak ściany, podwaliny, słupy, fundamenty itp. Zwykle nie ma potrzeby stosowania szczelin konstrukcyjnych w wewnętrznym obszarze podłogi przemysłowej. W tym miejscu bezawaryjną pracę nawierzchni gwarantują dylatacje przeciwskurczowe i robocze. Szczeliny konstrukcyjne wewnątrz obszaru podłogi są projektowane i wykonywane w przypadkach szczególnych, np. oddzielenie dwóch rejonów o różnych wymaganiach technologicznych lub w długich nawierzchniach niezadaszonych w celu umożliwienia płytom swobodnego przesuwu wywołanego zmianami temperatury. Są także stosowane w celu oddzielenia dwóch obszarów o różnych typach obciążeń czy rejonu pracy maszyn, których praca wywołuje oddziaływania o charakterze dynamicznym. Szerokość dylatacji wynosi na ogół 10 mm. Jako wypełnienie stosuje się materiały o dużej ściśliwości (miękka wełna mineralna, miękkie płyty styropianowe, gąbki z pianki poliuretanowej itp.). Nie należy stosować twardych wypełnień, gdyż powodują one powstawanie dodatkowych niepożądanych oddziaływań.

Bardzo ważne jest zwrócenie uwagi na odpowiednie usytuowanie wysokościowe płyty podłogi względem cokołu fundamentu. Miejsca te wskutek np. osiadania stóp fundamentowych są szczególnie narażone na powstawanie rys. Zalecany sposób lokalizacji wierzchu cokołu względem płyty betonowej pokazano na rys. 5a. Pomiędzy wierzchem cokołu a spodem płyty posadzki należy wykonać starannie zagęszczoną podbudowę. Gdy nie jest możliwe zachowanie odległości między spodem płyty a cokołem większej niż 20 cm, należy oddylatować nawierzchnię po całym obwodzie cokołu zgodnie z rys. 5b.

Przy występowaniu ruchu ciężkich pojazdów o twardym ogumieniu często konieczne jest zastosowanie dodatkowych okuć naroży z kątowników, teowników lub zastosowanie specjalnych systemów dylatacyjnych pozwalających na ruchy nawierzchni przy jednoczesnym pełnym zabezpieczeniu połączenia. Bardzo newralgiczne dla nawierzchni są również obszary w pobliżu bram i wjazdów do hal produkcyjnych. Tutaj również powinno się wykonywać dodatkowe zabezpieczenia, np. w postaci kątowników.

Rys. 4 Dylatacje konstrukcyjne: a) swobodna, b) nieswobodna

Dyblowanie i kotwienie szczelin dylatacyjnych

Dyblowanie szczelin

Dybel jest to zwykle pręt stalowy, bez haków, ułożony prostopadle do płaszczyzny szczeliny i zapewniający częściowe przenoszenie obciążenia zewnętrznego na sąsiednią płytę, a równocześnie umożliwiający poziome ruchy obu płyt.

Dyblowanie płyt betonowych ma na celu umożliwienie współpracy dwóch sąsiednich pasm nawierzchni przy przejmowaniu sił. Ponadto dyblowanie zabezpiecza nawierzchnię przed tworzeniem się uskoków w miejscach poszczególnych szczelin.

Stosowanie dybli jest zalecane w obszarach o dużym ruchu ciężkich pojazdów (Q > 40 kN) oraz gdy istnieje obawa nierównomiernego osiadania sąsiednich płyt (klawiszowanie).

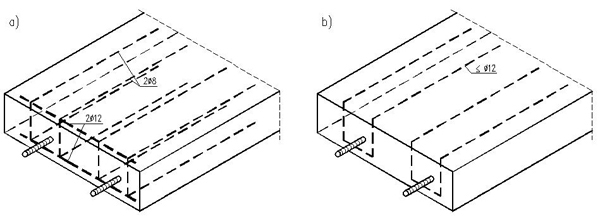

Dyble wykonywane są z gładkich prętów stalowych lub jako elementy płytowe. Wbudowuje się je w środku grubości płyty, prostopadle do przerwy roboczej. Najbardziej rozpowszechnione są pręty okrągłe o średnicy 16-32 mm (najczęściej 20-25 mm), prostokątne lub kwadratowe (najczęściej 25 x 25 i 20 x 20 mm). Ich przekrój zależy od obciążenia płyty posadzki, jej grubości oraz parametrów i rodzaju podbudowy, długość dybli mieści się w granicach 400-650 mm. Rozstaw prętów wynosi 250-500 mm. Najczęściej stosowane są dyble o długości 500-600 mm i wzajemnym rozstawie 330 mm (trzy dyble na metr bieżący dylatacji). Długość jednostronnego zakotwienia przyjmuje się równą 10 średnicom pręta. Dyble stosowane w szczelinach roboczych i konstrukcyjnych muszą przenosić siły poprzeczne i umożliwiać swobodne ruchy płyty w kierunku podłużnym. Wykonanie dylatacji dyblowanej polega na tym, że jedną połowę pręta zabetonowuje się na stałe w płycie, a drugą przed zabetonowaniem pokrywa się materiałem izolacyjnym chroniącym stal przed połączeniem z betonem lub osadza się w plastikowej tulei (fot. 4b).

Rys. 5 Przykłady wykonania szczelin w pobliżu słupów: a) zalecane usytuowanie płyty posadzki względem wierzchu cokołu stopy fundamentowej, b) sposób wykonania posadzki, gdy płyta betonowa „leży” na cokole stopy fundamentowej

Wymiarowanie polega na sprawdzeniu wytrzymałości dybla oraz betonu, w którym jest on zakotwiony [1]. Najczęściej o wytrzymałości połączenia dyblowanego decyduje wytrzymałość betonu. Często też z tego powodu stosuje się dodatkowe dozbrojenie połączenia w celu zwiększenia możliwości przenoszenia większych sił (rys. 6).

Najnowsze rozwiązania umożliwiają nie tylko ruchy płyty wzdłuż złącza, ale równiej w poprzek niego (np. niektóre typy dybli kwadratowych), co jest istotne w miejscach krzyżowania się dylatacji. Na uwagę zasługują również płyty dyblujące o kształcie rombu, kwadratu, a szczególnie trapezu (fot. 4). Są umieszczane co 450-600 mm. Zapewniają dwukierunkowy poziomy ruch, zapobiegając zakleszczeniu płyt względem siebie, oraz zapewniają dużo lepsze przenoszenie obciążeń z jednej płyty na drugą przy szczelinie dylatacyjnej. Zastosowanie płyt trapezowych pozwala na uzyskanie około dwukrotnie większych nośności w porównaniu z dyblami prętowymi i o 65% więcej, niż stosując płyty dyblujące rombowe. Ponadto trapezowe płyty dyblujące, według ich producenta, zmniejszają czterokrotnie, w porównaniu z dyblami prętowymi, ruchy pionowe przyległych płyt.

Rys. 6 Przykład dozbrojenia krawędzi połączeń dyblowanych

>>> Jak ocenić odporność posadzki na poślizg?

>>> Podłogi przemysłowe – wymagania, błędy projektowe

>>> Podłogi przemysłowe – ocena stanu technicznego

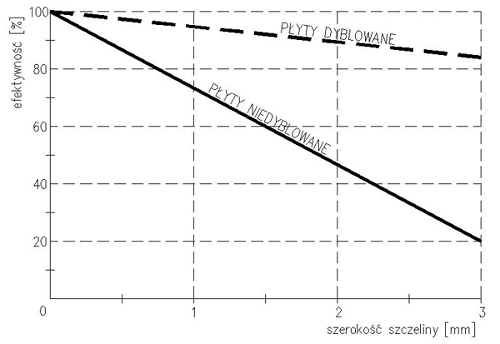

Jak zaznaczono wcześniej, dyble znacznie poprawiają pracę szczelin: płyty mniej klawiszują, szczeliny mniej się rozszerzają. Badania amerykańskie szerokości szczelin dyblowanych i niedyblowanych pod nacinanym rowkiem wykazały znaczny wpływ szerokości szczelin na współpracę sąsiednich płyt (rys. 7). Im rysa powstała pod nacięciem ma mniejszą szerokość, tym lepsza wzajemna współpraca. Dla płyt niedyblowanych wraz ze wzrostem szerokości szczeliny współpraca szybko maleje. W zasadzie można przyjąć, że współpraca jest zagwarantowana tylko do szerokości 1 mm [1].

Fot. 4 Złącza wykonane przy wykorzystaniu płyt dyblujących: a) rombowych, b) trapezowych [7]

Współpracę sąsiednich płyt nawierzchni zwiększa się przez:

– ograniczanie odstępów między szczelinami,

– unikanie betonowania w wysokich temperaturach,

– obniżenie temperatury mieszanki betonowej,

– stosowanie do betonu grubego kruszywa, pozwalającego na lepsze zazębianie się płyt w miejscach pęknięć,

– zwiększanie sił tarcia, czyli w konsekwencji zwiększanie ciężaru – grubości – płyt.

Rys. 7 Efektywność współpracy płyt zależnie od szerokości szczeliny (według badań amerykańskich) [8]

Kotwienie płyt

Kotwy różnią się od dybli prętowych tym, że są na ogół z obu stron zakończone hakami. Zadaniem ich jest przenoszenie obciążenia zewnętrznego na sąsiednią płytę, niedopuszczenie do pionowego przemieszczania się płyt, np. skrajnych płyt w nawierzchniach zlokalizowanych na wolnym powietrzu, i przeciwdziałanie rozchodzeniu się płyt. Stosowane średnice kotew wynoszą 12-20 mm, a ich długości 60-80 cm. Układane są analogicznie jak dyble w środku grubości płyt. Zwykle stosuje się je w rozstawie nie- przekraczającym 1,5 m, na ogół co 30-60 cm.

Piotr Hajduk

Biuro Konstrukcyjno-Budowlane HAJDUK

Literatura

1. ACI 360R-10 Guide to Design of Slabson Ground.

2. G. Lohmeyer, K. Eberling, Betonbóden fur Produktions- und Lagerhallen: Planung, Bemessung, Ausfuhrung,Verlag: Bud + Technik., Dusseldorf 2012.

3. PN-EN 1992-1-1:2008 Eurokod 2: Projektowanie konstrukcji z betonu, Część 1-1: Reguły ogólne i reguły dla budynków.

4. P. Hajduk, Projektowanie podłóg przemysłowych,Wydawnictwo Naukowe PWN, Warszawa 2013.

5. Materiały informacyjne firmy Betomax (www.betomax.pl)

6. Materiały informacyjne firmy Hegelhof Concrete Joints (www.hcjoints.be).

7. Materiały informacyjne firmy Permanan (www. permaban.com).

8. S. Rolla, Nowoczesne nawierzchnie betonowe,wyd. I, Wyd. Komunikacji i Łączności, Warszawa 1983.