Rodzaje plastyfikatorów i superplastyfikatorów ze szczególnym uwzględnieniem mechanizmów ich działania oraz praktycznymi aspektami ich stosowania w warunkach budowlanych.

Najczęściej stosowanymi domieszkami chemicznymi w praktyce budowlanej są domieszki modyfikujące właściwości reologiczne mieszanki betonowej, czyli domieszki uplastyczniające (plastyfikatory) i upłynniające (superplastyfikatory). domieszki te różnią się między sobą sposobem działania na mieszankę betonową, stąd też zasada ich działania oraz umiejętność właściwego doboru odgrywają niezwykle istotne znaczenie w technologii betonu.

Według normy – PN-EN 934-2 Domieszki do betonu, zaprawy i zaczynu. Cz. 2: Domieszki do betonu. Definicje, wymagania, zgodność, oznakowanie i etykietowanie – domieszką nazywamy substancję dodawaną podczas wykonywania mieszanki betonowej, w ilości nie większej niż 5% masy cementu w celu zmodyfikowania właściwości mieszanki betonowej i/lub stwardniałego betonu. W zależności od sposobu działania domieszek chemicznych na właściwości mieszanki betonowej wyróżniamy domieszki: redukujące ilość wody/uplastyczniające, znacznie redukujące ilość wody/upłynniające, zwiększające więźliwość wody, napowietrzające, przyspieszające/opóźniające wiązanie, przyspieszające twardnienie, uszczelniające.

Domieszki uplastyczniające i upłynniające stanowią najważniejszą grupę domieszek chemicznych i najczęściej wykorzystywaną w technologii betonu. Dzięki tym domieszkom możliwe jest produkowanie mieszanek betonowych o zwiększonej ciekłości bez zmiany wytrzymałości, zmniejszenie użycia cementu przy zachowaniu tej samej ciekłości i wytrzymałości oraz zwiększenie wytrzymałości projektowanego betonu przez redukcję wody zarobowej bez zmiany ciekłości mieszanki betonowej [1]. Tak różnorodne oddziaływanie domieszek uplastyczniających i upłynniających na mieszankę betonową sprawia, że dzisiejsza technologia betonu wykorzystuje te substancje do produkcji zarówno zwykłych betonów towarowych, jak i do betonów specjalnych, między innymi: fibrobetonów, betonów samozagęszczalnych, natryskowych czy betonów wysokiej i ultrawysokiej wytrzymałości.

Rys. 1 Zmiana szybkości opadania zawiesiny cząstek cementu w zależności od zastosowanej domieszki (źródło: badania własne)

Plastyfikatory zostały po raz pierwszy zastosowane jako modyfikatory matrycy cementowej w latach 50. ubiegłego stulecia. Bazę chemiczną plastyfikatorów stanowią głównie lignosulfoniany sodu lub wapnia (LS) będące pochodnymi celulozy. Działają one przez zmniejszenie napięcia powierzchniowego wody, umożliwiając redukcję wody zarobowej maksymalnie do 12%. Z kolei superplastyfikatory w zależności od prekursora polimerowego oraz jego masy cząsteczkowej działają według różnych mechanizmów i upłynniają mieszankę betonową od 12 do 40%. Pierwsze superplastyfikatory zostały zastosowane do upłynniania mieszanki betonowej w latach 70. XX w. Chemicznie domieszki te oparte były na sulfonowanych polikondensatach melamino-formaldehydowych (SMF) oraz sulfonowanych polikondensatach naftaleno-formaldehydowych (SNF). Superplastyfikatory te działają według mechanizmu smarnego lub elektrostatycznego. W obu przypadkach cząsteczki superplastyfikatora adsorbują się na ziarnach cementu, zwiększając w ten sposób ich zwilżenie i powodując rozbicie aglomeratów cementu. W przypadku częściej spotykanego oddziaływania elektrostatycznego superplastyfikatory zawierające w swych łańcuchach grupy funkcyjne typu SO3-, COO-, adsorbując się na ziarnach cementu, nadają im ładunek ujemny i powodują odpychanie się ziaren cementu między sobą [2]. Ponadto do super- plastyfikatorów pierwszej generacji zaliczamy modyfikowane lignosulfoniany (MLS) i inne związki, np. sulfonowane aminy aromatyczne (AS). W celu uzyskania lepszego upłynnienia i/lub obniżenia kosztów wykonania mieszanki betonowej, wynikających z dozowania drogich superplastyfikatorów, stosowano również mieszaniny plastyfikatorów i superplastyfikatorów, np. lignosulfonianów i sulfonowanych polikondensatów naftaleno-formaldehydowych [3, 4]. Nowej generacji domieszki upłynniające to związki z grupy polikarboksylanów (PC), kopolimerów kwasów akrylowych z akrylanami (CAE) czy sieciowanych żywic akrylowych (CLAP) [5]. Bazę chemiczną tych superplastyfikatorów stanowią głównie poliakrylany lub polimetakrylany modyfikowane różnymi łańcuchami bocznymi doczepionymi do łańcucha głównego. Działają one według tzw. mechanizmu sterycznego. Ich wysoka efektywność w upłynnianiu mieszanki betonowej wynika z charakterystycznej budowy. Superplastyfikatory te posiadają bowiem dużą masę cząsteczkową i przestrzennie rozbudowane łańcuchy polimerów, które adsorbując się na ziarnach cementu, stwarzają fizyczną barierę między nimi, przeciwdziałając w ten sposób flokulacji cementu [6]. Polimery te bardzo często posiadają w swojej budowie grupy hydrofilowe, dlatego oprócz oddziaływania przestrzennego obserwuje się w przypadku tych domieszek również oddziaływanie elektrostatyczne. Łączne działanie obu efektów umożliwia upłynnienie mieszanki betonowej nawet o 40%. Na rys. 1 przedstawiono zmianę objętości sedymentujących cząstek cementu w wodzie w zależności od zastosowanej domieszki chemicznej. Badania pokazują, w jakim stopniu dodatek plastyfikatora i superplastyfikatora SMF wpływa na stopień zdyspergo- wania cząstek cementu w wodzie, i w prosty sposób tłumaczą działanie obu domieszek. Superplastyfikator SMF umożliwia dobre zdyspergowanie cząstek cementu w wodzie, zawiesina cementu i wody utrzymywała się w tym przypadku przez około 90 minut. W przypadku dodania plastyfikatora zdyspergowanie cząstek cementu było znacznie mniejsze, a objętość osadu nie ulegała zmianie już po 40 minutach. Najszybciej opadały cząstki cementu w czystej wodzie.

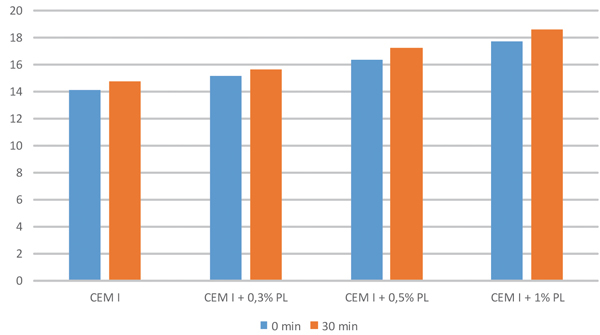

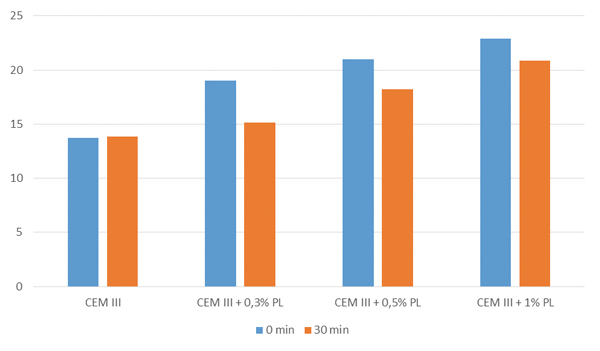

Rys. 2 Wielkość rozpływu zaprawy cementowej w cm w zależności od czasu i ilości domieszki uplastyczniającej (źródło: badania własne)

Bardzo ważnym zagadnieniem związanym ze stosowaniem domieszek uplastyczniających, a szczególnie upłynniających w praktyce budowlanej jest kompatybilność domieszek z cementami i dodatkami oraz wpływ temperatury na efektywność ich działania. Badania prowadzone przez [7] wykazały, że działanie superplastyfikatorów najnowszej generacji wykonanych na bazie polikarboksylanów PC i polieterów PE zależy od składu jakościowego cementu, szczególnie zawartości fazy C3A (fazy glinianowe) oraz zawartości wolnych alkaliów Na2Oe. W badaniach wykazano, że efektywność działania superplastyfikatorów spada wraz ze wzrostem fazy C3A i wolnego Na2Oe. Ponadto na efektywność działania superplastyfikatorów istotne znaczenie ma stopień miałkości cementu, im jest on wyższy, tym mniej efektywne staje się działanie superplastyfikatorów, oraz obecność dodatków pucolanowych lub hydraulicznych innych niż klinkier cementowy. Na rys. 2 i 3 przedstawiono wpływ ilości domieszki uplastyczniającej na urabialność zapraw cementowych wykonanych z czystego cementu klinkierowego CEM I i cementu hutniczego CEM III z dodatkiem żużla wielkopiecowego. Badania pokazują, że w przypadku zaprawy z cementu hutniczego po 30 minutach od zarobienia znacznie spada jej urabialność, domieszka uplastyczniająca działa o wiele słabiej niż w przypadku zaprawy wykonanej z czystego cementu klinkierowego.

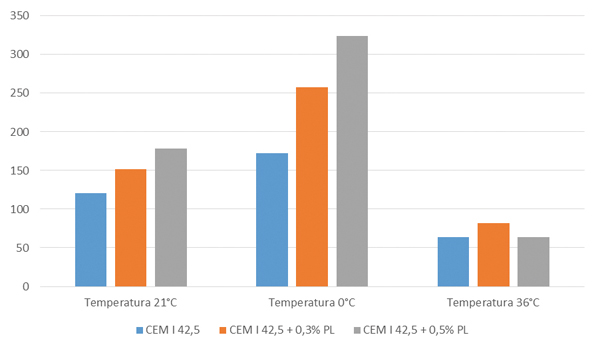

Efektywność działania domieszek uplastyczniających i upłynniających zależy również w dużej mierze od temperatury otoczenia. Wiele domieszek chemicznych to roztwory wodne polimerów, stąd też stosowanie ich jest wskazane w temperaturach powyżej 5°C. W niższych temperaturach efektywność działania domieszek spada, przez co pojawiają się problemy z uzyskaniem pożądanej konsystencji mieszanki betonowej i opóźnienia w jej wiązaniu. Na rys. 3 przedstawiono zależność wpływu temperatury na początek wiązania zaprawy cementowej z przykładową domieszką kompleksową uplastyczniająco-opóźniającą wiązanie. Badania pokazują, że obniżenie temperatury wydłuża dodatkowo czas wiązania cementu z domieszką uplastyczniającą, natomiast w podwyższonych temperaturach efektywność domieszki spada i jej działanie jest znikome. Ma to bardzo często przełożenie na końcową wytrzymałość na ściskanie wytwarzanych betonów (zazwyczaj następuje pogorszenie parametrów wytrzymałościowych) i jest niezmiernie istotne z praktycznego punktu widzenia.

Rys. 3 Wielkość rozpływu zaprawy cementowej w cm w zależności od czasu i ilości domieszki uplastyczniającej (źródło: badania własne)

Zastosowanie domieszek upłynniających w wybranych betonach specjalnych

Przez pojęcie betony specjalne rozumiemy betony o podwyższonych parametrach fizykomechanicznych, przeznaczone do specjalnych zastosowań, między innymi betony hydrotechniczne, fibrobetony, betony samozagęszczalne czy betony wysokiej (BWW) i ultrawysokiej wytrzymałości (BUWW). Wysokie wymagania stawiane betonom specjalnym, takie jak: niskie w/c, dobra urabialność, niska nasiąkliwość, wysoka mrozoodporność i wodoszczelność, sprawiają, że współczesna technologia betonu nie istnieje bez domieszek chemicznych, głównie upłynniających. Ustalenie optymalnych receptur mieszanek betonowych dla betonów specjalnych przy udziale domieszek i bardzo często różnych dodatków uszczelniających ma wielkie znaczenie w praktyce budowlanej. Jednym z nowszych trendów w technologii betonów specjalnych są betony samozagęszczalne, które przez właściwy dobór poszczególnych składników (ilość drobnych frakcji kruszywa, dodatki uszczelniające, domieszki upłynniające i poprawiające lepkość) wykazują tendencję do samoistnego rozpływu i zagęszczenia pod własnym ciężarem. Istotnym elementem uzyskania mieszanki betonowej o średnicy rozpływu powyżej 55 cm jest oprócz właściwego zaprojektowania składu mieszanki zastosowanie odpowiedniego superplastyfikatora z lub bez domieszki poprawiającej lepkość mieszanki betonowej. W tab. 1 przedstawiono przykładowe receptury betonów samozagęszczalnych wykonanych z cementu CEM II B/S z dużą ilością popiołów lotnych i stosunkowo niską jak na tego typu betony ilością spoiwa, uwzględniając uzyskaną konsystencję i wytrzymałość na ściskanie po 28 dniach wiązania. Do wykonania mieszanek betonowych zastosowano najnowszej generacji superplastyfikator na bazie polikarboksylanów.

Rys. 4 Początek wiązania cementu (czas w min.) w zależności od ilości domieszki uplastyczniającej i temperatury otoczenia (źródło: badania własne)

Stosowanie domieszek upłynniających z innymi domieszkami

Wśród domieszek chemicznych wyróżniamy również tzw. domieszki kompleksowe – domieszki, które wpływają na kilka właściwości mieszanki i/ lub stwardniałego betonu równocześnie. Zgodnie z normą PN-EN 934-2 wyróżniamy domieszki kompleksowe o działaniu opóźniającym wiązanie, które równocześnie redukują ilość wody i uplastyczniają lub upłynniają mieszankę betonową, oraz domieszki kompleksowe przyspieszające wiązanie i posiadające właściwości redukujące ilość wody i uplastyczniające.

W przypadku betonów mrozoodpornych i hydrotechnicznych oprócz domieszek uplastyczniających i upłynniających stosowane są również domieszki napowietrzające. Domieszki napowietrzające są substancjami powierzchniowo czynnymi składającymi się z długiego łańcucha węglowodorowego zakończonego grupą hydrofilową. Bazę chemiczną domieszek napowietrzających stanowią sole kwasów tłuszczowych, alkaliczne sole żywic drzewnych oraz alkaliczne sole siarczanów i sulfonianów związków organicznych. W obecności domieszki napowietrzającej podczas wykonywania mieszanki betonowej tworzą się równomiernie rozmieszczone pęcherzyki powietrza o wielkości od 20 do 250 gm. Wytworzone pęcherzyki powietrza przerywają ciągłość kapilar, w wyniku czego zmniejsza się podciąganie kapilarne wody i następuje wzrost mrozoodporności betonu [8]. Badania prowadzone przez [9, 10] wykazały, że bardzo istotne w równoczesnym stosowaniu różnych domieszek chemicznych jest ich wzajemna kompatybilność. Stosowanie domieszek upłynniających z domieszkami napowietrzającymi może wpływać na stopień napowietrzenia mieszanki betonowej, same superplastyfikatory bowiem dodawane w większych ilościach mogą napowietrzać mieszankę w znacznym stopniu. Potwierdzeniem tego są wyniki badań podstawowych parametrów mieszanki betonowej z łącznym zastosowaniem domieszki upłynniającej typu SMF i napowietrzającej przedstawione w tab. 2. Wyniki zestawiono z wynikami uzyskanymi dla mieszanki betonowej bez domieszki napowietrzającej. Do badań użyto cement hutniczy CEM III A 42,5 N (Małogoszcz) oraz pyły krzemionko we Silimic U (Huta Łaziska) w ilości 10% w stosunku do masy cementu. Zastosowano kruszywo naturalne otoczakowe: piasek 0/2, żwir drobny 2/8, żwir gruby 8/16 (Dąbrowa k. Poznania). Maksymalną szczelność stosu okruchowego kruszyw dokonano według metody kolejnych przybliżeń. W celu uzyskania pożądanej konsystencji przy stosunkowo niskim w/c = 0,38 i 10-procentowym dodatku pyłów krzemionkowych zaproponowano dodatek superplastyfikatora SMF oraz mieszaniny superplastyfikatora SMF i domieszki napowietrzającej.

Tab. 1 Przykładowe receptury betonów samozagęszczalnych i wybranych parametrów fizykomechanicznych (źródło: badania własne)

|

Składniki |

Receptura 1 |

Receptura 2 |

|

CEM II B/S, kg |

400 |

250 |

|

Woda, kg |

180 |

171 |

|

Piasek 0/28* mm, kg |

679 |

669 |

|

Żwir 2/8 mm, kg |

416 |

410 |

|

Żwir 8/16 mm, kg |

583 |

575 |

|

Popiół lotny, kg |

50 |

200 |

|

Superplastyfikator, kg |

3,4 (0,85% m.c.) |

3,25 (1,3% m.c.) |

|

Średnica rozpływu, mm |

695 |

715 |

|

Klasa konsystencji 0/30 min |

VS2 |

VS2 |

|

Wytrzymałość na ściskanie po 28 dniach wiązania [MPa] |

54,0 |

40,1 |

|

*Piasek 0/2 oznacza frakcję kruszywa od 0 do 2 mm. |

||

Tab. 2 Wybrane parametry fizykomechaniczne betonów hydrotechnicznych (źródło: badania własne)

|

Oznaczenie mieszanki |

B1 |

B2 |

B3 |

B4 |

|

SP SMF + domieszka napowietrzająca |

3% |

2,5% |

2,5% |

2,5% |

|

|

0,2% |

0,3% |

0,4% |

|

|

Konsystencja Ve-Be |

V1 |

V1/V2 |

V2 |

V3 |

|

Napowietrzenie |

5,8 |

3,2 |

4,9 |

9,5 |

|

Wytrzymałość na ściskanie 28 dni, MPa |

36,3 |

38,4 |

35,7 |

36,8 |

|

Nasiąkliwość |

4,2% |

4,1% |

3,9% |

4,1% |

|

Wodoszczelność |

W12 |

W12 |

W12 |

W12 |

|

Mrozoodporność |

F150 |

F150 |

F150 |

F150 |

Podsumowanie

W artykule przedstawiono najważniejsze zagadnienia związane z chemią domieszek uplastyczniających i upłynniających oraz przykłady ich praktycznego wykorzystania w betonach o specjalnym przeznaczeniu. Domieszki dodane już w niewielkiej ilości wpływają na wiele cech świeżej mieszanki betonowej i/lub stwardniałego betonu i są nieodzownym składnikiem współczesnych betonów. Zgodnie z obowiązującymi trendami badawczymi bardzo ważnym aspektem stosowania domieszek chemicznych jest ich zgodność z innymi domieszkami i dodatkami mineralnymi oraz umiejętne zastosowanie w mieszankach betonowych.

dr inż. Agnieszka Ślosarczyk

Politechnika Poznańska

Zakład Materiałoznawstwa i Technologii Betonu

Literatura

1. L. Kucharska, Tradycyjne i współczesne domieszki do betonu zmniejszające ilość wody zarobowej, „Cement Wapno Beton” nr 2/2000.

2. C. Jolicoeur, M.A. Simard, ChemicalAdmixture-Cement Interactions: Phenomenology and Physico-chemical Concepts, „Cement and Concrete composites” nr 20/1998.

3. J. Jasiczak, P Mikołajczak, Technologia betonu modyfikowanego domieszkami i dodatkami,Wydawnictwo Politechniki Poznańskiej, Poznań 1997.

4. D.Y. Chang, S.Y.N. Chan, R.P Zhao, The combined admrnture of calcium Ugnosulphonate and suphonated naphthaiene formaldehyde condensates,Construction and Building Materials nr 8/1995.

5. P Łukowski, Nowe osiągnięcia w dziedzinie domieszek do betonu, „Budownictwo Technologie Architektura” nr 1/2002, s. 38.

6. PC. Aitcin, Domieszki: najważniejszy składnik nowoczesnego betonu, „Cement Wapno Beton” nr 5/2006.

7. J. Gołaszewski, Influence of cement properties on new generation superplasticizersperformance, Construction and Building Materials nr 35/2012.

8. Wymagania techniczne dla betonowych nawierzchni drogowych, IBDiM, Warszawa 2010.

9. S. Hanehara, K. Yamada, Interaction between cement and chemical admrnture from the point of cement hydration, absorption behaviour of admrnture, and paste rheology, „Cement and Concrete Research” nr 29/1999.

10. S. Erdogdu, Compatibiiity of superpiasticizers with cements different in composition, „Cement and Concrete Research” nr 30/2000.