Przyjmuje się, że deklarowane przez producentów wartości wytrzymałościowo-odkształceniowe stali zbrojeniowej, uzyskiwane na podstawie długoterminowej kontroli produkcji, spełniają wymagania norm budowlanych. Charakter rozkładu tych wartości, uzyskanych dla stali EPSTAL, dowodzi, że słusznie.

Właściwościami stali stosowanej do zbrojenia betonu, najbardziej istotnymi z punktu widzenia pracy konstrukcji, są jej cechy wytrzymałościowe i odkształceniowe. Decydując o wyborze gatunku i klasy stali zbrojeniowej, projektant powinien zwracać uwagę przede wszystkim na jej charakterystyczną granicę plastyczności fyk (lub f0,2k w przypadku stali o małej ciągliwości – umowną granicę plastyczności, równą naprężeniu, przy którym odkształcenie trwałe próbki wynosi 0,2%), wytrzymałość na rozciąganie ft oraz wydłużenie procentowe próbki pod największym obciążeniem εuk. Eurokod 2 (EC2) podaje również stosunek charakterystycznych wartości wytrzymałości na rozciąganie do granicy plastyczności k = ftk/fyk jako jeden z parametrów decydujących o przydatności stali zbrojeniowej. Wartości tych parametrów, podane w załączniku C do EC2, są wartościami charakterystycznymi – norma ta dopuszcza pewien procent wyników gorszych: w przypadku fyk jest to 5%, dla k oraz εuk 10%. Oznacza to, że odpowiednio 95% i 90% próbek z badanej serii powinno spełniać wymagania stawiane w EC2.

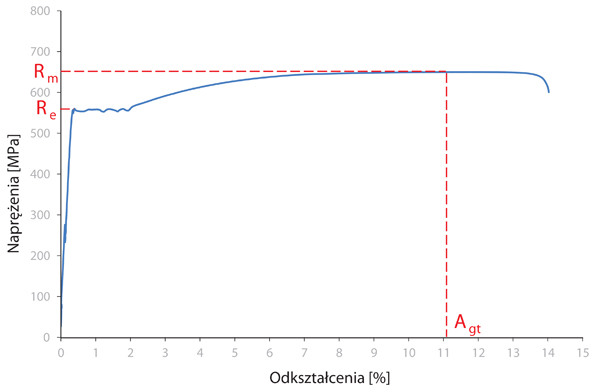

Wymienione warunki dla stali zbrojeniowej, zawarte w EC2 oraz innych normach do projektowania konstrukcji, w praktyce spotykają się z warunkami zawartymi w normach metalurgicznych, które zgoła inaczej definiują najważniejsze cechy stali. Otóż w tzw. normach produktowych dla stali zbrojeniowej stosuje się następujące symbole: Re dla granicy plastyczności, Rm dla wytrzymałości na rozciąganie oraz Agt dla procentowego wydłużenia próbki pod maksymalnym obciążeniem (rys. 1).

Rys. 1 Wykres zależności naprężeń od odkształceń uzyskany dla stali EPSTAL z oznaczonymi parametrami wytrzymałościowo-odkształceniowymi wg normy hutniczej

Zasadnicza różnica pomiędzy tymi oznaczeniami sprowadza się do założenia, że Re, Rm i Agt odnoszą się do wartości określanych na podstawie długoterminowej kontroli jakości procesu produkcji prowadzonej przez wytwórcę, a fyk, fyd oraz εuk – do właściwości danego pręta stosowanego w konstrukcji. Można powiedzieć, że producent stali porusza się w zbiorze innych pojęć niż projektant konstrukcji, a między wymaganiami, do których dostosowuje się wytwórca, a tymi, które musi spełnić konstruktor, formalnie nie ma żadnego związku. Przyjmuje się jednak, że deklarowane przez hutę cechy stali można wprost przełożyć na użytek projektu budowlanego – granicę plastyczności Re przyjąć jako charakterystyczną wartość granicy plastyczności fyk w projektach konstrukcji. Czy słusznie?

Ocenę zgodności prętów żebrowanych i procesu ich produkcji z wymaganiami odpowiedniej normy produktowej (hutniczej) zwykle wykonuje się zgodnie z systemem 1+ (wg normy PN-EN 10080:2005), który wymaga od producenta prowadzenia wewnętrznej kontroli produkcji, wykonywania przez niego uzupełniających badań próbek pobranych w zakładzie oraz poddania się kontroli notyfikowanej jednostki certyfikującej (wykonującej wstępne badania wyrobów, inspekcję zakładu, ciągły nadzór oraz – co wyróżnia system 1+ od pozostałych – badania sondażowe próbek pobranych w zakładzie, w obrocie lub na budowie). Wszystkie wymagania co do właściwości wytrzymałościowo-odkształceniowych stali odnoszą się do długoterminowego poziomu jakości, co oznacza, że producent wykazuje ich spełnienie dopiero po zebraniu określonej w normie liczby wyników badań wytrzymałościowych i opracowaniu ich statystycznie. Na przykład dla gatunku stali B500SP norma PN-H-93220:2006 wymaga zgromadzenia wyników badań z sześciu miesięcy lub około 200 wyników, przy czym badana jest przynajmniej jedna próbka na każde 30 ton wyprodukowanej stali i co najmniej trzy próbki na partię do badań. Na podstawie zebranych wyników wyliczana jest wartość średnia (m), odchylenie standardowe (s) oraz sprawdzany jest warunek:

m – ks ≥ Cv dla dolnych granic Re, Rm/Re i Agt

oraz

m + ks ≤ Cv dla górnej granicy Rm/Re

gdzie:

k – współczynnik zależny od liczby badanych próbek,

Cv – wartość charakterystyczna dla danego parametru (np. 500 MPa dla granicy plastyczności).

Wykazana przez producenta w wyżej opisany sposób jakość stali zbrojeniowej nie oznacza jednoznacznie spełnienia wymagań stawianych tym wyrobom przez normy budowlane. Dlatego Eurokod 2 zastrzega, że aby można było uznać taką zgodność i przyjąć wartości deklarowane przez wytwórcę przy projektowaniu konstrukcji żelbetowych, wszystkie wyniki pojedynczych badań muszą spełniać ograniczenia co do wartości charakterystycznych (np. granica plastyczności Re musi wynosić co najmniej 500 MPa), a wartość średnia z próby powinna spełniać warunek:

M ≥ Cv + a

gdzie a jest współczynnikiem zależnym od rozpatrywanego parametru i podany jest w załącznikach krajowych (EC2 zaleca, aby a wynosiło 10 MPa dla fyk i zero dla k i εuk).

Dodatkowo norma proponuje absolutne granice wyników badań:

- 0,97 • minimum Cv i 1,03 • maksimum Cv dla obliczenia fyk,

- 0,98 • minimum Cv i 1,02 • maksimum Cv dla obliczenia k,

- 0,80 • minimum Cv dla obliczenia εuk.

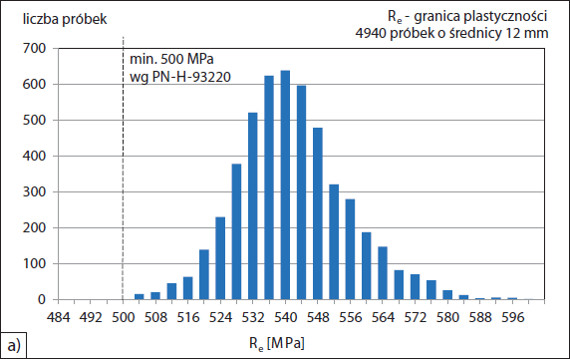

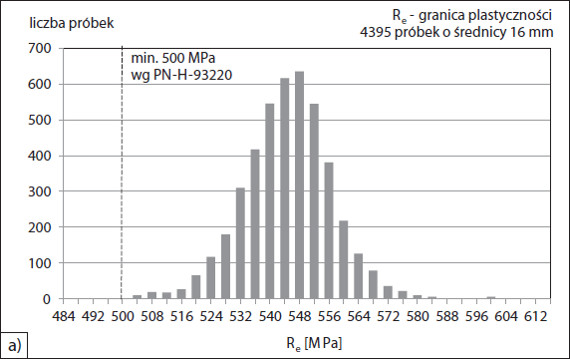

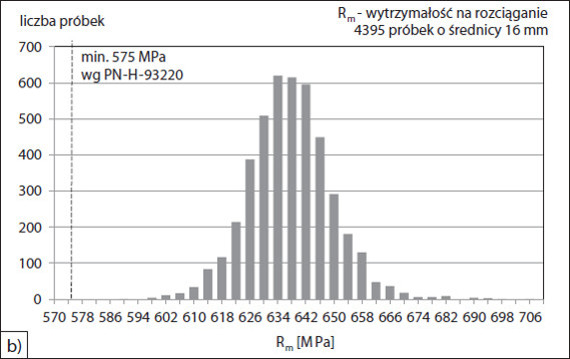

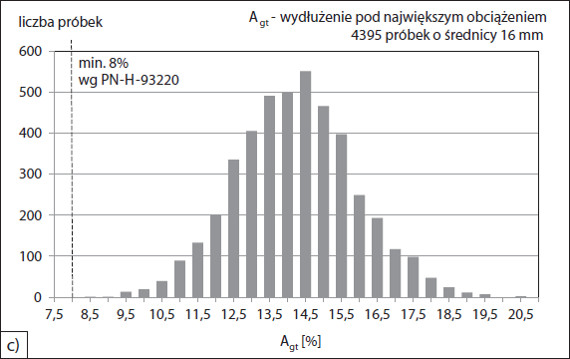

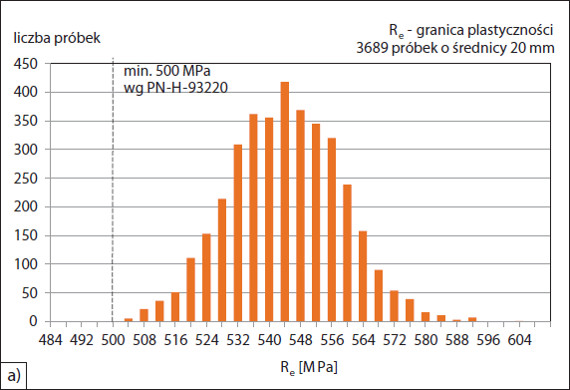

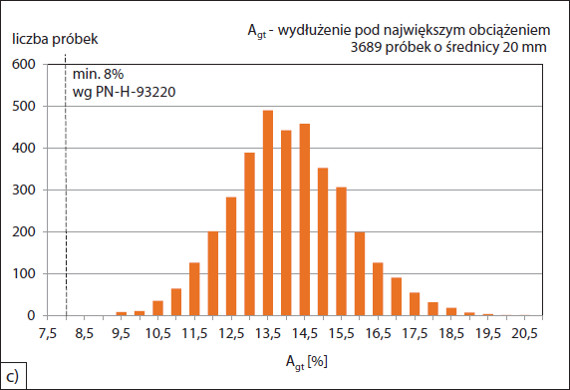

Dla konstruktora jednak sprawdzenie tych warunków zgodności może być kłopotliwe, jeśli w ogóle możliwe. Dlatego, aby oddalić wszelkie wątpliwości, producenci stali zbrojeniowej deklarują spełnienie przez produkowane przez nich wyroby wymagań stawianych przez normy produktowe z zachowaniem odpowiedniego marginesu bezpieczeństwa. Ponadto przyjmuje się, że rozkład wartości badanych parametrów jest zbliżony do normalnego, a wartości średnie są wystarczająco wyższe od minimalnych i niższe od maksymalnych. Te założenia pozwalają konstruktorom z czystym sumieniem przyjmować do obliczeń deklarowane przez wytwórców parametry stali, a o ich słuszności przekonują wyniki rocznej kontroli jakości produkcji, przekazane Centrum Promocji Jakości Stali przez polskie huty. Wyniki te dotyczą produkcji stali zbrojeniowej EPSTAL. Ich opracowanie w postaci histogramów obrazujących rozkład najważniejszych parametrów pokazano na rysunkach 2, 3 i 4.

Przedstawione na wykresach wyniki badań są dowodem na spełnienie przez producentów stawianych im przez normy produktowe wymagań z dużym marginesem bezpieczeństwa – wartości średnie są znacznie odsunięte od przerywanej linii wartości minimalnych. Ponadto charakter ich rozkładu, zbliżony do normalnego, świadczy o stabilności procesu produkcji, co też jest gwarancją wysokiej jakości. Powyższe dane, a także dane z innych lat, opracowane na podstawie wyników dla stali EPSTAL uzyskanych w różnych hutach, są stale prezentowane i aktualizowane na stronie Centrum Promocji Jakości Stali: www.cpjs.pl w zakładce Stal zbrojeniowa/Statystyka.

Rys. 2 Histogramy przedstawiające wyniki badań prowadzonych w jednej z polskich hut w ramach zakładowej kontroli produkcji prętów żebrowanych EPSTAL o średnicy 12 mm, zebrane w 2011 r.:

a) Re – granica plastyczności (minimum 500 MPa),

b) Rm – wytrzymałość na rozciąganie (minimum 575 MPa),

c) Agt – wydłużenie przy maksymalnej sile (minimum 8%)

Rys. 3 Histogramy przedstawiające wyniki badań prowadzonych w jednej z polskich hut w ramach zakładowej kontroli produkcji prętów żebrowanych EPSTAL o średnicy 16 mm, zebrane w 2011 r.:

a) Re – granica plastyczności (minimum 500 MPa),

b) Rm – wytrzymałość na rozciąganie (minimum 575 MPa),

c) Agt – wydłużenie przy maksymalnej sile (minimum 8%)

Rys. 4 Histogramy przedstawiające wyniki badań prowadzonych w jednej z polskich hut w ramach zakładowej kontroli produkcji prętów żebrowanych EPSTAL o średnicy 20 mm, zebrane w 2011 r.:

a) Re – granica plastyczności (minimum 500 MPa),

b) Rm – wytrzymałość na rozciąganie (minimum 575 MPa),

c) Agt – wydłużenie przy maksymalnej sile (minimum 8%)

mgr inż. Magdalena Piotrowska

Centrum Promocji Jakości Stali