Realizacja obiektu „Centrum Kongresowe w Krakowie z garażem podziemnym, zagospodarowaniem terenu i infrastrukturą techniczną” u zbiegu ul. Monte Cassino i ul. Konopnickiej w Krakowie (Rondo Grunwaldzkie) – etap 2.

Inwestor: Gmina Miejska Kraków

Projektanci:

Generalny projektant: Ingarden & Ewý Architekci Sp. z o.o.

Konstrukcja: Project Service – Biuro Inżynierskie S.C.

Instalacje sanitarne, elektryczne, systemy teatralne (wyposażenie sceniczne, oświetlenie koncertowe, elektroakustyka i systemy komunikacji): Ove Arup & Partners International Ltd Sp. z o.o. Oddział w Polsce

Wykonawca: konsorcjum – Budimex S.A. z siedzibą w Warszawie oraz FERROVIAL AGROMAN S.A. z siedzibą w Madrycie

Dyrektor kontraktu: Marcin Mazur, Budimex S.A.

Kierownik budowy: Maciej Stochmal, Budimex S.A.

Kierownik robót elektrycznych: Dariusz Zaprzała, Budimex S.A.

Kierownik robót sanitarnych: Piotr Czerlunczakiewicz, Budimex S.A.

Realizacja: wrzesień 2011 r. – październik 2014 r.

Przedmiotem inwestycji była realizacja obiektu kubaturowego pn. „Centrum Kongresowe (Rondo Grunwaldzkie)” w Krakowie – z wiodącym programem Sali Audytoryjnej (S1) oraz mniejszych sal towarzyszących, tj. Sali Teatralnej (S2), Sali Kameralnej (S3) oraz zespołem sal konferencyjnych (S4), części foyer, zaplecza i pomieszczeń technicznych – zlokalizowanego u zbiegu ulic Konopnickiej i Monte Cassino w Krakowie.

Podstawowe dane dotyczące obiektu i zagospodarowania:

Powierzchnia terenu w granicach opracowania: 16 086,54 m2

Powierzchnia zabudowy obiektu: 8 051,69 m²

Powierzchnia użytkowa: 37 015,63 m²

Kubatura brutto: 280 473,68 m³

Ilość miejsc parkingowych: 347

Długość budynku: 123,60 m

Szerokość budynku: 95,50 m

Wysokość budynku: od 24,90 do 27,90 m

Najważniejsze funkcje obiektu

Sala Audytoryjna S1 (funkcja konferencyjno-muzyczna)

Sala typu „winnica”, z częściowo otaczającą i częściowo frontalną aranżacją widowni wokół estrady. Balkony sali z trzech stron mocno wysunięte w kierunku sceny tworzą „winnicę”.

Scenę od tyłu zamyka prosta ściana wyposażona w poziomie estrady w zespół ścian mobilnych. Znakomicie dostosowana do funkcji konferencyjno-kongresowych i koncertowych. Umożliwia realizację imprez o różnej skali: koncerty symfoniczne z widownią dla 950 widzów, koncerty z widownią dla 1450–1800 widzów (ograniczony skład orkiestry) lub konferencje z widownią dochodzącą do 2100 osób.

Sala Teatralna S2 (funkcja teatralna i konferencyjna)

Wielofunkcyjna sala w kształcie tradycyjnego, prostokątnego „pudełka do butów” wyposażona w scenę typu pudełkowego (portal sceniczny, regulowane proscenium, kurtyna i zaplecze sceniczne). Zmienna ilość miejsc na widowni dochodząca do 600 w maksymalnym wariancie. Miejsca siedzące rozmieszczone są na dwóch poziomach – stali i balkonu – co pozwala na zachowanie niewielkiej odległości pomiędzy sceną i widownią. Mobilne, składane trybuny pozwalają na uzyskanie płaskiej powierzchni umożliwiającej realizację wystaw i bankietów.

Sala S2 pozwala realizować m.in.: przedstawienia teatralne i baletowe, koncerty, konferencje, mitingi, projekcje filmowe.

Sala Kameralna S3 (funkcja konferencyjna i teatralna)

Zlokalizowana na trzecim piętrze Centrum Kongresowego w segmencie zaplecza. Sala kameralna to pomieszczenie z płaską podłogą i 300 miejscami siedzącymi na składanych mobilnych trybunach, wyposażona w ścianę mobilną akustyczną umożliwiającą podział sali na dwie niezależnie działające, bliźniacze części. Zespół sal konferencyjnych S4 wraz z salą kameralną S3 i holem mogą tworzyć jedną dużą przestrzeń ekspozycyjno-bankietową.

Zespół sal konferencyjnych S4 (funkcja konferencyjna i bankietowa)

Sąsiadujący z Salą Kameralną S3 zespół sal konferencyjnych obejmuje przestrzeń konferencyjną o powierzchni 500 m2, którą można elastycznie dzielić za pomocą systemu mobilnych ścian akustycznych. Zespół konferencyjny uzupełniają pokoje dla organizatorów, centrum prasowe, toalety i hol z bufetem. Zespół wraz z salą kameralną i holem mogą tworzyć jedną dużą przestrzeń ekspozycyjno-bankietową. Przestrzeń ta pozwala realizować m.in.: spotkania w ramach konferencji i kongresów, kameralne koncerty, mitingi, projekcje filmowe, pokazy mody.

Foyer (funkcja wystawiennicza i komunikacyjna)

Segment foyerzlokalizowanopo stronie wschodniej obiektu Centrum Kongresowego, zapewniając widok naStare Miasto i dzielnicę Krakowa Kazimierz. Foyerznajduje się na czterech poziomachcentrum: poziom F0 – 1800 m² (łącznie zSaląTeatralną S2), poziom F1 – 1000 m², poziom F2 – 650 m²,poziom F3, któryzapewnia komunikację z salą S1 oraz segmentem zaplecza – możliwość wejścia na sale S3 i S4. Foyermoże pełnić zarówno funkcję reprezentacyjnej przestrzeni publicznejoraz komunikacjidla widownisali S1 (audytoryjnej) i sali S2 (teatralnej), jak i przestrzeni wystawowej z możliwością aranżacji stoisk sponsorskich i ekspozycyjnych w trakcie kongresów lub targów.

Konstrukcja obiektu

Powyżej poziomu płyty fundamentowej obiekt podzielono na cztery segmenty dylatacyjne:

1. zaplecze: segment między osiami 1-4,5/B-K obejmujący w części podziemnej parking i pomieszczenia techniczne, a w części nadziemnej magazyny, garderoby, biura oraz na trzeciej kondygnacji Salę Kameralną S3 i zespół sal konferencyjnych S4.

2. Salę Teatralną S2: segment między osiami 4-11/A-E obejmujący w części podziemnej parking i pomieszczenia techniczne, a części nadziemnej Salę Teatralną S2.

3. Salę Audytoryjną S1: segment między osiami 5-11/E-L obejmujący w części podziemnej podscenie Sali Audytoryjnej S1 oraz salę wielofunkcyjną S5 wraz z pomieszczeniami technicznymi i zbiornikiem przeciwpożarowym. W części nadziemnej segment obejmuje Salę Audytoryjną S1 wraz z przyległymi przestrzeniami komunikacyjnymi.

4. foyer: segment między osiami 11-17/B-M obejmujący w części podziemnej parking wraz z rampami zjazdowymi i pomieszczeniami technicznymi, a w części nadziemnej – konstrukcję zespoloną foyer.

Poszczególne segmenty zostały zrealizowane w różnych technologiach.

Segment zaplecza wykonano w technologii żelbetowego, monolitycznego szkieletu o konstrukcji płytowo-słupowej wzmacnianej grzybkami lub pasmami słupowymi oraz na bardziej obciążonych poziomach w konstrukcji belkowo-słupowej.

Konstrukcję Sali Audytoryjnej S1 zaprojektowano i wykonano w oparciu o pionowe, żelbetowe, monolityczne tarcze grubości 40 cm, zamocowane w płycie fundamentowej. Tarcze są elementami nośnymi dla stropów, wsporników konstrukcji balkonów, ścian i powłoki zewnętrznej sali S1 – tzw. ściany płaszcza, a ich kształt wyznacza zewnętrzna linia geometrii Sali Audytoryjnej. Lokalizacja tarcz dostosowana jest do konstrukcji balkonów sali. Każdy wspornik będący elementem nośnym balkonów sali został zaprojektowany i wykonany jako element żelbetowy, zamocowany w konstrukcji tarczy.

Natomiast Sala Teatralna 2 ma formę prostopadłościanu. Ściany zewnętrzne sali S2 wykonano jako monolityczne, żelbetowe, grubości 30 cm, wzmocnione od strony wewnętrznej pilastrami w rozstawie co około 6 m. Ściany te zamocowane są w płycie fundamentowej i połączone ze stropami na poziomach -1 i zero. Między osiami nr 6 i 7 wykonano portal sceniczny w technologii żelbetowej monolitycznej ściany grubości 40 cm, oddzielającej scenę sali S2 od widowni.

Segment foyer wykonano w części podziemnej w technologii monolitycznej – parking wraz z rampami zjazdowymi i pomieszczeniami technicznymi, natomiast w części nadziemnej foyer to przestrzenna konstrukcja stalowa, na której wykonano żelbetowe stropy na poszczególnych jej kondygnacjach.

Na segmentach zaplecza, sali S1 oraz sali S2 jako konstrukcję nośną stropów ostatniej kondygnacji zamontowano dźwigary lub belki stalowe, stanowiące elementy nośne dla płyt stropowych monolitycznych, na których wykonano podkonstrukcję stalową dachu, nadającą połaci dachu odpowiedni kształt (falistość) i służącą jako element wsporczy pod warstwy dachowe obiektu. Na segmencie foyer podkonstrukcja stalowa dachu została zamontowana bezpośrednio do konstrukcji stalowej ostatniej kondygnacji tego segmentu.

Łączna ilość betonu konstrukcyjnego wbudowanego na Centrum Kongresowym w Krakowie to 40 000 m3, łączna ilość zamontowanej stali zbrojeniowej to 6500 ton, łączna ilość zamontowanej stali konstrukcyjnej – 3500 ton.

Realizacja obiektu – najważniejsze zakresy robót

Etap I inwestycji obejmował wykonanie ściany szczelinowej – prace te realizowane były przez innego wykonawcę.

Prace II etapu inwestycji, które realizowało konsorcjum Budimex S.A. i FERROVIAL AGROMAN S.A., obejmowały kompletną budowę Obiektu Centrum Kongresowe w Krakowie wraz z garażem podziemnym, z zagospodarowaniem terenu oraz infrastrukturą techniczną, łączenie z dostawą i montażem wyposażenia. W zakresie wykonawcy II Etapu było uzyskanie decyzji pozwolenia na użytkowanie dla przedmiotowego obiektu.

Roboty ziemne, kotwie ściany szczelinowej

Roboty budowlane rozpoczęto we wrześniu 2011 r. – I etap robót ziemnych, które prowadzono w osnowie ściany szczelinowej do poziomu platformy roboczej (poziom – 5,00 m) dla realizacji kotwi ściany szczelinowej. Następnie wykonano 197 tymczasowych kotew gruntowych (o długości 16,5 m; 18 m; 21 m, w tym długość buławy 10 m), w celu zapewnienia odpowiedniej stateczności ściany szczelinowej, przy prowadzeniu dalszych prac ziemnych do poziomu platformy roboczej dla robót palowych (poziom – 8,50 m). Zrealizowano kotwie o konstrukcji cięgna z zastosowaniem splotów (15,7 mm) ze stali sprężającej o wysokiej wytrzymałości charakterystycznej na rozciąganie (fpk = 1860 MPa). Podstawowe parametry kotwi: kotwie 5-splotowe (SUSPA 6-5) o nośności 750 kN, kąt nachylenia kotwi a = 15° i 25°. Odwierty dla kotwi prowadzone były w rurze obsadowej z płuczką bentonitową. Ze względu na projektowaną nośność kotwi zastosowano iniekcję wielokrotną części buławowej. Przed realizacją II etapu robót ziemnych kotwy były poddane badaniom (pomiary odkształceń całkowitych przy sprężeniu kotwy siłą równą 125% nośności obliczeniowej). W trakcie robót ziemnych i realizacji poziomu zero obiektu prowadzony był ciągły monitoring przemieszczeń korony ściany szczelinowej.

Roboty ziemne – jesień 2011 r.

Kotwienie ściany szczelinowej – formowanie buławy kotwy

Roboty palowe

Po zakończeniu II etapu robót ziemnych (poziom – 8,50 m) przystąpiono do realizacji pali fundamentowych w ilości 1519 sztuk (średnica pali 700 mm, długość 10–12 m, łączna długość pali to 17 500 mb). Ze względu na konieczność zabezpieczenia płyty fundamentowej obiektu przed działaniem siły wyporu wód gruntowych (obiekt zaprojektowano w bezpośrednim sąsiedztwie Wisły, najniżej zaprojektowane pomieszczenia CK w Krakowie znajdują się około 7 m poniżej jej lustra) oraz na ograniczenia różnic osiadań poszczególnych segmentów Centrum Kongresowego i uzyskania zbliżonych wartości osiadań ścian szczelinowych i płyty fundamentowej, przyjęto za konieczne jej zakotwienie w głębszych warstwach iłów za pomocą pali zbrojonych, wykonywanych w technologii SCREWSOL, na bazie siatki 2,6 x 2,6 m, wykonywanych świdrem przemieszczeniowym, bez orurowania, z betonu klasy C35/45 W10 na cemencie odpornym na siarczany HSR zgodnie z PN-EN 206-1 o konsystencji K5. Ta technologia pali przemieszczeniowych przyjęta przez wykonawcę oznaczała, że w trakcie formowania pala grunt jest rozpychany na boki, co powodowało jego dogęszczenie na pobocznicy pala, ograniczając przy tym wydobycie urobku. Pale wykonane w technologii SCREWSOL odróżniają się od innych typów pali przemieszczeniowych gwintowanym kształtem pobocznicy. Kształt taki wynika z użycia innowacyjnej konstrukcji świdra, który w dolnej części wyposażony jest we frez wycinający w gruntach spoistych „gwint”, co w rzeczywistości powiększa pole powierzchni bocznej pala, a więc nośność na jego pobocznicy. Na zrealizowanych palach, wskazanych przez projektanta, wykonano statyczne badania próbne na wyciąganie i wciskanie oraz badania ich ciągłości (metoda dynamiczna). Wykonawcą robót palowych była firma SOLETANCHE POLSKA Sp. zo.o.

W trakcie formowania pali SCREWSOL można wydzielić następujące fazy:

– wprowadzenie świdra w ośrodek gruntowy, z równoczesnym rozpychaniem i zagęszczeniem gruntu;

– wyciąganie świdra z ciągłym jego obrotem tworząc na pobocznicy „gwint”, z jednoczesnym betonowaniem rdzenia pala;

– instalacja zbrojenia poprzez pogrążanie w świeżej mieszance betonowej.

„Gwint” na palach – polepszenie pracy pobocznicy pala

Realizacja płyty fundamentowej

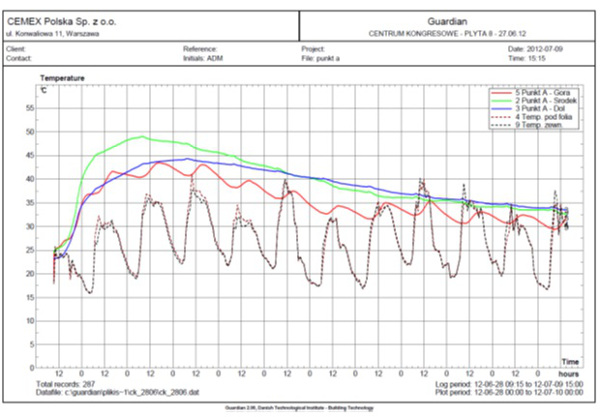

Kolejnym ważnym elementem konstrukcyjnym była realizacja płyty fundamentowej w technologii betonu wodoszczelnego. Grubość płyty wynosiła 120 cm, płyta posadowiona była na rzędnej – 9,20 m, a przegłębienia w rejonach klatek schodowych i szybów windowych na poziomie -11,00 m (7 m pod powierzchnią lustra Wisły). Dla tak masywnego elementu (12 000 m3 betonu) bardzo ważnym zagadnieniem było zjawisko skurczu betonu. Technologia betonowania płyty fundamentowej opracowana została przez prof. Janusza Mierzwę przy współpracy z wykonawcą Budimex S.A. i producentem mieszaki betonowej Cemex Polska Sp. z o.o. Zgodnie z przyjętą technologią płyta fundamentowa został podzielona na 8 segmentów głównych obejmujących ok. 85% jej objętości oraz serie pól wypełniających zlokalizowanych wzdłuż jej styku ze ścianą szczelinową.

Segmenty te betonowano naprzemiennie – tak aby uniknąć betonowania w tym samym czasie pól (segmentów płyty) stykających się ze sobą bokami. Następnie, po zakończeniu betonowań segmentów głównych, zrealizowano pasma przyścienne między już zrealizowaną płytą fundamentową a ścianami szczelinowymi. Dla tego elementu została specjalnie przygotowana receptura mieszanki betonowej – beton klasy wytrzymałości C30/37 XA2, zastosowane w niej rozwiązania materiałowo-technologiczne, takie jak cement hutniczy CEM III/A 42,5 N LH/HSR/NA charakteryzujący się niskim ciepłem hydratacji poniżej 270 J/g, niską zawartością alkaliów poniżej 0,9% oraz wysoką odpornością na siarczany, w połączeniu z niskim wskaźnikiem wodno-cementowym na poziomie 0,5, pozwalały na jego użycie w masywnych elementach betonowych, znajdujących się w bardzo trudnych warunkach ekspozycji środowiskowej odpowiedniej dla klasy XA2. Podczas betonowań segmentów płyty fundamentowej prowadzony był monitoring temperatury wewnątrz fundamentu przez okres do 10 dni od daty betonowania. Temperatura badana była w 3 punktach: górna powierzchnia płyty, środek masywu i dolna część płyty fundamentowej.

We wcześniej przeprowadzonej przez producenta mieszanki betonowej symulacji rozkładu temperatury w płycie fundamentowej dla budowy Centrum Kongresowego w Krakowie wynikało, iż maksymalna temperatura wewnątrz betonu będzie wynosiła około 45oC, natomiast maksymalny gradient temperaturowy wyniesie około 12oC/m. Wartość ta jest bardzo bezpieczna dla betonu, gdyż nie przekracza granicznego poziomu 20°C/m wysokości płyty fundamentowej. Poniżej przykładowy wykres pomiaru temperatury betonu w segmencie nr 8 płyty fundamentowej.

W każdej przerwie roboczej płyty fundamentowej – po obwodzie danego segmentu płyty fundamentowej oraz na styku płyty fundamentowej i „zamku” ściany szczelinowej zamontowane zostały elementy zapewniające szczelność styku. Elementami tymi były: szalunek tracony FORMAX, taśma PCV AA, wąż iniekcyjny wraz z akcesoriami (docelowo wypełniony żywicą iniekcyjną WEBAC) oraz elementy PENTAFLEX.

Zastosowanie w/w technologii i receptury mieszanki betonowej na budowie Centrum Kongresowego w Krakowie, w połączeniu z odpowiednią technologią betonowania oraz pielęgnacją betonu, pozwoliło na: wykonywanie elementów betonowych odpornych na agresywne działanie czynników chemicznych odpowiednich dla klasy ekspozycji XA2; uzyskanie elementów betonowych o bardzo wysokiej wodoszczelności, gdzie dla założonych wartości ciśnienia wody na płytę fundamentową penetracja wody nie przekracza 15 mm w głąb betonu; uniknięcie przekroczenia maksymalnej temperatury wewnątrz betonu 65oC oraz gradientu temperaturowego 20oC/m, dzięki czemu wykonane elementy płyty są wolne od mikrospękań termicznych oraz zarysowań. Wykonawcą robót żelbetowych obiektu była firma FORBAU Sp. z o.o.

Konstrukcja stalowa

Proces projektowania konstrukcji stalowej.

Dokumentacja warsztatowa konstrukcji stalowej dla obiektu Centrum Kongresowego w Krakowie została wykonana przez biuro projektowe PROJECT SERVICE – BIURO INŻYNIERSKIE S.C.

OPIS PROCEDUR OBLICZEŃ STATYCZNO-WYTRZYMAŁOŚCIOWYCH, SCHEMATY KONSTRUKCJI STALOWYCH

Aranżacja elementów konstrukcji stalowej budynku Centrum Kongresowego w bardzo dużym stopniu zdeterminowana była wymogami projektu architektury, technologii scenicznej oraz akustyki. Podstawowym zadaniem projektowym było określenie czytelnych, logicznych z punktu widzenia statyki schematów konstrukcji. Postawiony problem był trudny z uwagi na skomplikowaną geometrię, dylatacje akustyczne, wymogi przeciwpożarowe oraz aspekty związane z dynamiką i obciążeniem termicznym. Finalne schematy statyczne przyjęte w projekcie wykonawczym jak i warsztatowym były poprzedzone wieloma wstępnymi wielotorowymi analizami statyczno-wytrzymałościowymi. Ostateczny model przyjęty do obliczeń był wynikiem wielomiesięcznej pracy nad projektem koncepcji konstrukcji, jak również rezultatem wspólnych, kompromisowych rozwiązań projektantów wszystkich branż i wykonawcy.

Można wyróżnić następujące, zasadnicze fragmenty stalowej konstrukcji Centrum Kongresowego, które były analizowane w formie powiązanych ze sobą (mających wzajemny wpływ statyczny) schematów obliczeniowych:

– konstrukcja foyer,

– konstrukcja dachu Sali Audytoryjnej S1,

– konstrukcja dachu Sali Teatralnej S2 w części nad sceną i widownią,

– konstrukcja pomiędzy salami Audytoryjną S1 i Teatralną S2 wraz z pomieszczeniami technicznymi związanymi z technologią sceniczną,

– konstrukcja dachu Sali Kameralnej S3 wraz konstrukcją wsporczą stropów zaplecza technicznego,

– konstrukcja wsporcza pokrycia dachu,

– konstrukcje związane z technologią sceniczną Sali Audytoryjnej S1, Teatralnej S2 i Kameralnej S3.

Wstępne obliczenia statyczno-wytrzymałościowe prowadzone były w oparciu o modele płaskie oraz cząstkowe, przestrzenne, obejmujące rozpatrywane fragmenty konstrukcji. Obliczenia finalne wykonano dla kompletnych, przestrzennych modeli. Wybrane, nietypowe węzły konstrukcji zostały przeanalizowane metodą elementów skończonych.

Zastosowane w projekcie łożyska elastomerowe zostały zamodelowane podporami sprężystymi o współczynnikach odpowiadających rzeczywistym parametrom łożysk podanych przez ich producenta.

Oparcia elementów stalowych, wsporczych dla stropów pomiędzy salami Audytoryjną S1 i Teatralną S2 muszą spełniać specjalne wymogi projektu akustyki. Oparcia zostały zrealizowane za pośrednictwem łożysk elastomerowych. Rodzaj podkładów elastomerowych oraz ich wymiary zostały dobrane przez projektantów akustyki stosownie do wymogów projektu akustyki, a także wartości działających sił.

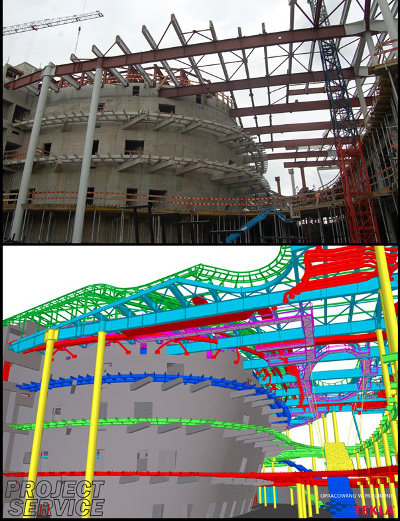

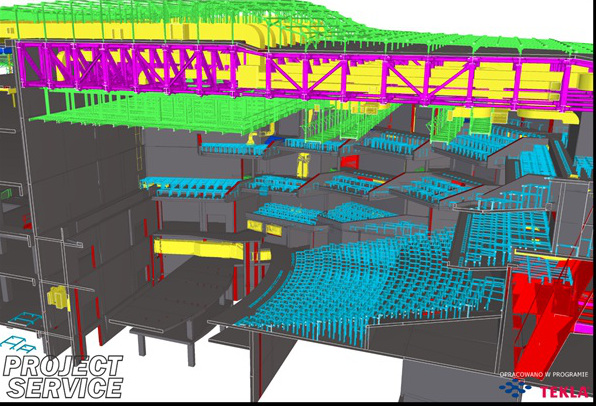

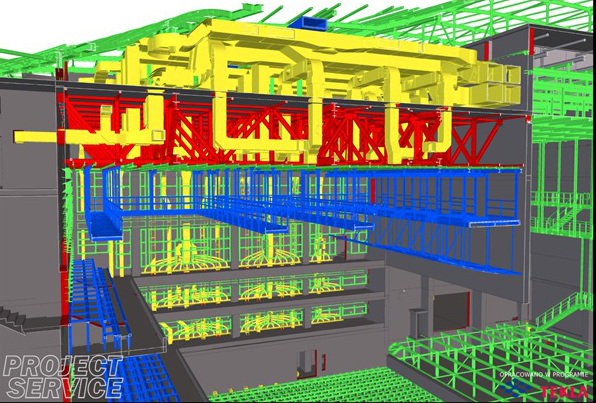

PROJEKTOWANIE W TECHNOLOGI BUILDING INFORMATION MODELLING

Oprogramowanie Tekla Structures, z którego korzystało biuro projektowe PROJECT SERVICE – BIURO INŻYNIERSKIE S.C., dało możliwość wyjścia naprzeciw wymaganiom, jakie stawia dzisiejszy rynek budowlany – wysoka dokładność, eliminacja błędów i kolizji, łatwa współpraca z wykonawcą, projektantami innych branż oraz inwestorem.

W przypadku projektu wykonawczego i warsztatowego Centrum Kongresowego istotna była możliwość modelowania wielu niekonwencjonalnych, skomplikowanych geometrycznie rozwiązań konstrukcyjnych.

Projektanci stworzyli dokładny, bogaty w detale, trójwymiarowy model konstrukcyjny całego obiektu, który wraz z upływem czasu został uszczegółowiony tak, by na końcu stać się idealną komputerową wersją gotowego budynku, zawierającą każdy jego element. Taki trójwymiarowy model, zwany również modelem BIM (Building Information Modelling), zawiera wszystkie potrzebne informacje cenne dla projektantów i wykonawcy, usprawnia cały proces przygotowawczy do realizacji inwestycji.

Model Obliczeniowy dla Obiektu Centrum Kongresowe w Krakowie

Z wykonanego modelu konstrukcji zostały wygenerowane pliki NC, sterujące do maszyn, przyśpieszające w wytwórni proces przygotowania konstrukcji stalowych do montażu, zapewniające poprawność geometrii gotowych elementów stalowych oraz ich złożenie na placu budowy.

Praca na modelu odbywała się w trybie multi-user, co znacznie ułatwiało współpracę i pozwalało łatwo skoordynować połączenia pomiędzy licznymi segmentami konstrukcji. W modelach poszczególnych fragmentów budynku załączone były elementy instalacji i technologii scenicznej. Tak zarządzana dokumentacja pozwalała koordynować różne zagadnienia projektu i rozwiązywać konflikty pomiędzy nimi w trakcie budowy Centrum Kongresowego w Krakowie.

Model obliczeniowy konstrukcji foyer

Model obliczeniowy konstrukcji Sali Audytoryjnej S1

Model obliczeniowy konstrukcji Sali Teatralnej S2

Proces realizacji konstrukcji stalowej

Elementy konstrukcji stalowej obiektu o wadze do 4 ton montowano za pomocą 5 żurawi wieżowych posadowionych na kotwach stalowych umieszczonych w płycie fundamentowej. Przedmiotowe żurawie obsługiwały również prace stanu surowego (roboty żelbetowe i murowe).

Cięższe elementy konstrukcji stalowej dochodzące nawet do 35 ton montowano przy użyciu żurawia kołowego TEREX AC 500-2 (500 ton), który wyposażono dodatkowo w wysięg kratowy zwiększający jego zasięg pracy.

Z uwagi na konieczność uzyskania odpowiednich parametrów akustycznych, w tym tła akustycznego dla przestrzeni akustycznie chronionych obiektu CK w Krakowie (dla Sali Audytoryjna S1 oraz Sali Teatralnej S2 tło akustyczne NR=20), oraz aby zapobiec przenoszeniu się do wnętrza budynku drgań generowanych na zewnątrz obiektu, konstrukcję stalową Sali S1 Audytoryjnej, Sali S2 Teatralnej, S3 Sali Kameralnej oraz S4 – zespołu sal konferencyjnych opierano na elementach żelbetowych za pośrednictwem przegubowych łożysk sferycznych (soczewkowych) oraz łożysk elastomerowych. Łożyska sferyczne (soczewkowe) zastosowano w celu oparcia stalowej belki obwodowej sali S1, na której za pomocą łożysk elastomerowych montowano główne elementy nośne dachu nad salą w postaci wolnopodpartych kratownic o wysokości całkowitej dochodzącej do 4 m, całkowitej długości 42 m i ciężarze wynoszącym 35 ton. Łożyska elastomerowe użyto również na salach S2, S3 i S4 oraz w pomieszczeniu Motor Room w celu oparcia na żelbecie elementów konstrukcji stalowej dachu (belek stalowych) występujących w tych przestrzeniach.

Łącznie na obiekcie dostarczono i zamontowano 145 szt. łożysk elastomerowych ALGABLOCoraz 29 szt. łożysk sferycznych ALGA Sferon.

Wykonawcą robót polegających na wytworzeniu konstrukcji stalowej, jej zabezpieczeniu antykorozyjnym, dostawie na budowę oraz montażu była firma Mostostal Kraków S.A.

Montaż konstrukcji stalowej – 35 tonowe dźwigary kratowe, długości 42 m na Sali Audytoryjnej S1

Montaż konstrukcji stalowej segmentu foyer poziom FD (konstrukcja dachu)

Elewacja

Elewacja Obiektu została zrealizowana w części jako elewacja szklana, okalająca segment foyer CK w Krakowie, z widokiem na Kraków – Stare Miasto, oraz jako elewacja wentylowana, wykonana z płyt ceramicznych i kompozytowych (Alucobond), która występuje na części zaplecza, Sali Audytoryjnej S1 i Sali Teatralnej S2.

Realizacja elewacji wentylowanej (strona północna i zachodnia obiektu)

Realizacja elewacji wentylowanej oraz elewacji szklanej (strona południowa obiektu)

Innowacyjna elewacja szklana zamontowana na obiekcie jest to system ściany elementowej słupowo-ryglowej MB-SE95 CKK, opracowany przez producenta ALUPROF S.A. i wykonawcę elewacji ALSAL Sp. z o.o. System MB-SE95 CKK jest rozwiązaniem innowacyjnym opracowanym specjalnie do zastosowania w obiekcie Centrum Kongresowego w Krakowie (co ma także wyraz w nazwie katalogowej systemu). Zatem jako wyrób nowy wymagał od producenta i wykonawcy opracowania indywidualnej dokumentacji technicznej i przeprowadzenia szeregu badań technicznych, koniecznych do zastosowania tego wyrobu budowlanego w obiekcie. W tym celu musiał zostać wyprodukowany model fragmentu ściany osłonowej systemu MB-SE95 CKK, a następnie został on przebadany przez Instytut Techniki Badawczej pod względem przepuszczalności powietrza, wodoszczelności, odporności na obciążenie wiatrem, bezpieczeństwa oraz oporności na uderzenia.

Przedmiotowa fasada uzyskała jednostkowe dopuszczenie do wbudowania w Centrum Kongresowym w Krakowie. Cały powyższy proces (prac projektowych, uzgodnień, badań, zatwierdzeń), a następnie samej produkcji nowego systemu – nowych przekrojów elementów aluminiowych, produkcji oraz zespalania szkła, dostawy i precyzyjnego montażu konstrukcji stalowej, na której montowano fasadę, był procesem bardzo trudnym i długim, ale najważniejsze, że jego wynikiem jest istniejąca niepowtarzalna fasada szklana.

Dach

Na obiekcie wykonano pokrycie dachowe w technologii Kalzip. Ten system składa się z profilowanej (prefabrykowanej) na budowie blachy aluminiowej, powlekanej. Profilowanie dostarczanych na budowę w postaci nawiniętych kręgów płaskich blach aluminiowych odbywa się poprzez ich formowanie rolkowe w specjalnym mobilnym kontenerze, przez który dostarczona na budowę blacha zostaje przepuszczona. Otrzymany w ten sposób produkt ma na dłuższych krawędziach rąbek stojący. Elementy blachy profilowanej Kalzip łączy się ze sobą podłużnie na rąbek stojący (nie zaciskany), tworząc w ten sposób wentylowaną połać dachową.

Blachy Kalzip na obiekcie CK łączono z konstrukcją wsporczą za pomocą łączników (kipów). Głowice klipów zatrzaskiwano na rąbkach (odpowiednio wyprofilowanych na budowie obrzeżach blach), które następnie zawijano maszynowo wraz z obrzeżami blach sąsiednich za pomocą specjalnej maszyny do zawijania rąbków. W ten sposób uzyskano połączenie przesuwne, umożliwiające pracę połaci przy działaniu wysokich/niskich temperatur oraz umożliwiające wentylację połaci dachowej. Stopki klipów mocowano do konstrukcji wsporczej dachu, wykonanej jako profile stalowe typu omega, które montowano do blachy trapezowej, wcześniej układanej na podkonstrukcji stalowej dachu (dachy ciepłe na segmencie foyer) lub bezpośrednio montowano je do podkonstrukcji stalowej dachu zakotwionej w stropach żelbetowych ostatniej kondygnacji (dachy zimne na segmencie sali S1, sali S2 oraz na części zaplecza). Pomiędzy wierzchnią profilowaną blachą aluminiową a dolną warstwą blachy trapezowej (dachy ciepłe) ułożono płytę cementowo-włóknową, warstwę paroizolacji oraz termoizolację z wełny mineralnej. Natomiast w przypadku dachów zimnych pod wierzchnią profilowaną blachą aluminiową zastosowano dodatkową hydroizolację z membrany PCV, izolację termiczną z wełny mineralnej oraz warstwę paroizolacji (warstwy te zostały ułożone bezpośredni na stropach żelbetowych ostatniej kondygnacji obiektu).

Dach obiektu CK w Krakowie

Akustyka, mechanika sceniczna

W celu zapewnienia odpowiedniego komfortu akustycznego w obiekcie dla różnych pomieszczeń w projekcie wykonawczym określono:

– dopuszczalny poziom zakłóceń w pomieszczeniu (projekt szczegółowo definiował docelowe maksymalne poziomy tła akustycznego dla przestrzeni akustycznie chronionych, np. dla Sali S1 Audytoryjnej i Sali S2 Teatralnej założono NR = 20);

– dopuszczalny poziom zakłóceń zewnętrznych (projekt obiektu dla Sali S1 Audytoryjnej i Sali S2 Teatralnej gwarantował, że hałas od zewnętrznych źródeł nie przeniknie do pomieszczeń o akustyce kwalifikowanej, w których będą obywać się koncerty, przedstawienia i kongresy);

– wymaganą izolacyjność akustyczną przegród budowlanych.

Generalny wykonawca po zakończeniu robót budowlanych na obiekcie CK w Krakowie wykonał badania akustyczne, które potwierdziły, że wykonane na obiekcie prace i zastosowane materiały oraz zamontowane urządzenia i instalacje spełniają założenia przyjęte na etapie projektu, które ujęto w operatach akustycznych projektu budowlanego oraz projektu wykonawczego.

Badania akustyczne wykonane przez Budimex S.A. obejmowały takie elementy, jak: fotele do Sali S1 Audytoryjnej oraz do Sali S2 Teatralnej, fasady szklane na segmencie foyer, drzwi drewniane oraz drzwi stalowe zlokalizowane w śluzach akustycznych sal S1 i S2, wykonano również badania tła akustycznego oraz innych założonych na etapie projektu parametrów akustycznych dla sal S1 i S2.

Sale zrealizowane w obiekcie wyposażone zostały w urządzenia mechaniki stenicznej (górnej i dolnej) oraz urządzenia zapewniające możliwość zmiany/regulacji parametrów akustycznych (możliwość zmiany czasu pogłosu w salach S1 i S2).

Sala Audytoryjna S1 (funkcja konferencyjno-muzyczna)

Elementy wykończenia ścian sali S1 to ciężkie okładziny akustyczne z płyt fermacell i MDF, które wykończono fornirem. Okładziny montowano do ścian żelbetowych za pomocą podkonstrukcji stalowej i drewnianej. Sufit akustyczny sali S1, oddzielający maszynownię mechaniki scenicznej górnej od widowni i sceny, został zrealizowany jako sufit podwieszany w technologii „Nida Ciężka – Siniat”.

Sala ma zmienną akustykę – wyposażona jest w przyścienne rozwijane banery akustyczne oraz reflektor akustyczny – zespół ruchomych sufitów akustycznych zlokalizowanych nad sceną. Ponadto scenę od tyłu w poziomie estrady otacza zespół ściany mobilnych dwustronnych, których parametry odbicia/pochłaniania dźwięku są różne w zależności od ich ustawienia.

Reflektor akustyczny na sali S1

Sala także wyposażona jest w najnowocześniejsze rozwiązania z zakresu techniki estradowej, w skład której wchodzi mechanika górna oraz mechanika dolna. W skład mechaniki górnej wchodzą: napęd reflektora akustycznego – 10 sztuk, napędy sztankietów oświetleniowych i tylnych – 21 sztuk, wyciągarki głośnikowe łańcuchowe – 9 sztuk, wyciągarki łańcuchowe przenośne – 8 sztuk (łącznie 48 urządzeń).

W skład mechaniki dolnej chodzą: 7 ruchomych platform scenicznych (3 platformy wyposażone w podnośniki Spiralift oraz 4 platformy wyposażone w podnośniki śrubowe) oraz 1 platforma elektroakustyka (platforma wyposażona w podnośniki Spiralift).

Sala Teatralna S2 (funkcja teatralna i konferencyjna)

Elementy wykończenia ścian sali S2 to ciężkie okładziny akustyczne z płyt fermacell, które wykończono fornirem, oraz ciężkie okładziny wykonane w technologii „Nida Ciężka – Siniat”. Elementy okładzin ściennych montowano do ścian żelbetowych za pomocą podkonstrukcji stalowej. Sufit akustyczny sali S2 tworzący układ piramid został zrealizowany jako sufit podwieszany w technologii „Nida Ciężka – Siniat”.

Ponadto sala S2 ma zmienną akustykę (ma przyścienne rozwijane banery akustyczne oraz stały reflektor akustyczny nad sceną), a także wyposażona jest w najnowocześniejsze rozwiązania z zakresu techniki estradowej – mechaniki górnej.

W skład mechaniki górnej wchodzą: napędy sztankietów dekoracyjne i oświetleniowych w ilości 51 sztuk, napęd kurtynowy, wyciągarki głośnikowe, punktowe i łańcuchowe w ilości 14 sztuk (łącznie 66 urządzeń).

Maszynownia mechaniki górnej dla sali S2 – wciągarki linowe

Sala Kameralna S3 (funkcja konferencyjna i teatralna) oraz zespół sal konferencyjnych S4 (funkcja konferencyjna i bankietowa)

Elementy wykończenia ścian oraz sufitów sal S3 i S4 to okładziny akustyczne pełne lub perforowane wykonane z płyt fermacell i MDF, montowane do elementów żelbetowych za pomocą podkonstrukcji drewnianej i stalowej, które docelowo wykończono fornirem. Wyżej wymienione sale wyposażono również w ściany mobilne akustyczne, dzięki którym można je dzielić na mniejsze przestrzenie.

Ponadto sala S3 wyposażona jest w rozwiązania z zakresu techniki estradowej – mechaniki górnej. W jej skład wchodzą: sztankiety dekoracyjne – 12 sztuk oraz wyciągarki łańcuchowe – 6 sztuk (łącznie 18 urządzeń).

Sieci zewnętrzne

W celu przygotowania działki pod realizacje obiektu w pierwszej kolejności inwestor dokonał przebudowy istniejącego uzbrojenie terenu (prace te nie były realizowane w II etapie). Wykonano wówczas przekładkę kolektorów ogólnospławnych o przekrojach 60/90 cm i 80/120 cm, biegnących w części zachodniej i środkowej działki, magistrali wodociągowej o średnicy 600 mm we wschodniej część oraz zmianę trasy magistrali ciepłowniczej 2xDn600 z północnej strony na południową. Przebudowany układ kanałów wykorzystano w celu przyłączenia budynku do sieci miejskich i zasilenia w wymagane media.

Wentylacja, klimatyzacja

Nietypowe rozwiązania instalacyjne, wymuszone skomplikowanym układem budynku, wymogami technologii scenicznej i akustyki, były możliwe do zaprojektowania dzięki zastosowaniu programu CadDuct.

Oprogramowanie to dawało możliwość projektowania złożonych systemów wentylacyjnych i rurowych w technologii 3D, pozwalało na skuteczną koordynację międzybranżową robót oraz możliwość tworzenia specyfikacji koniecznych do wykonania i zamówienia niezbędnych materiałów.

Model 3D instalacji wentylacji dla sal S1 i S2

Systemy nawiewno-wywiewne w obiekcie CK w Krakowie oparte są na pracy dwudziestu pięciu central wentylacyjnych, zlokalizowanych w pomieszczeniach technicznych na poziomie -1 (maszynownie M2, M3, M4), na poziomie -2 (maszynownia M5), na dachu budynku (maszynownia M1) oraz kanałach transferowych doprowadzających i odprowadzających powietrze do poszczególnych pomieszczeń, wykonanych z blachy ocynkowanej lub płyt Climaver o łącznej powierzchni 40 000 m².

Nawiewane powietrze poddawane jest procesom filtracji, ogrzewania, chłodzenia, nawilżania dzięki energii dostarczanej z centralnej instalacji ciepła technologicznego oraz chłodu. Centrale wyposażone są również w wymienniki obrotowe umożliwiające odzysk ciepła i wilgoci z wywiewanego powietrza.

Dla widowni Sali Audytoryjnej S1 oraz widowni Sali Teatralnej S2 wykonano dolny nawiew powietrza poprzez nawiewniki szczelinowe umieszczone w stopniach podłogowych oraz w podłodze pod fotelami, natomiast wywiew powietrza realizowany jest poprzez układy przewodów wywiewnych umiejscowionych w górnych częściach pomieszczeń. Scena Sali Audytoryjnej oraz scena Sali Teatralnej mają instalacje nawiewne i wyciągowe dopasowane do specyficznych układów konstrukcyjnych tych przestrzeni – zastosowano dla nich specjalne nawiewniki w dolnej części tych pomieszczeń (dla sceny Sali Teatralnej S2 nawiew powietrza realizowany może być również poprzez nawiewniki umieszczone około 8 m powyżej podłogi sceny). Natomiast wywiew dla scen sal S1 i S2 realizowany jest w górnych częściach tych pomieszczeń.

Dla zespołu sal konferencyjnych S4 zlokalizowanych na segmencie zaplecza na poziomie +16,00 wykonano niezależny system wentylacji mechanicznej nawiewno-wyciągowej z regulacją strumienia powietrza nawiewanego do każdej sali poprzez regulatory przepływu. Takie rozwiązanie gwarantuje uzyskanie odpowiedniej ilości nawiewanego powietrza w zależności od stopnia wykorzystania danej sali. W celu utrzymywania w pomieszczeniach wymaganej temperatury powietrza w okresie letnim i zimowym zamontowano w przestrzeni sufitów podwieszonych klimakonwektory czterorurowe z funkcją grzania i chłodzenia, pracujące na powietrzu obiegowym.

Na segmencie foyer wykonano system wentylacji mechanicznej nawiewno-wyciągowej i klimatyzacji.

Odpowiedniej jakości powietrze dla tej przestrzeni jest nawiewane na poszczególnych jej kondygnacjach za pośrednictwem systemu nawiewników liniowych oraz dysz dalekiego zasięgu. Wyciąg powietrza jest realizowany przy pomocy wywiewników montowanych w sufitach podwieszonych. W celu zbilansowania zysków i strat ciepła wykonano dla segmentu foyer układ ogrzewania/chłodzenia poprzez fan-coile, zlokalizowane w przestrzeni nad sufitami podwieszonymi. W okresie zimowym przewidziano również uzupełnienie ogrzewania poprzez grzejniki podłogowe z wentylatorami poprzecznymi, które usytuowano wzdłuż aluminiowo-szklanej elewacji oraz pracę układu kurtyn powietrznych w zlokalizowanych przy drzwiach wejściowych do obiektu.

Chłodzenie powietrza w pomieszczeniach typu biurowego, w przestrzeniach konsumpcyjnych oraz w pomieszczeniach garderób realizowane jest przez fan-coile montowane w przestrzeni sufitu podwieszonego i zasilane z centralnej instalacji wody chłodniczej, które pracują tylko na powietrzu obiegowym z indywidualną regulacją temperatury powietrza w każdym z pomieszczeniu.

W pomieszczeniach technicznych, takich jak węzeł cieplny, maszynownie wentylacyjne, rozdzielnie NN i SN, stacje transformatorowe itp., wykonano wentylację mechaniczną, sterowaną sygnałami od czujników temperatury w danym pomieszczeniu, która jest uruchamiana po przekroczeniu określonej temperatury w danym pomieszczeniu.

Wywiew powietrza z pomieszczeń technicznych odbywa się do przestrzeni garażowej lub ponad dach za pośrednictwem indywidualnych wentylatorów wywiewnych zainstalowanych w poszczególnych pomieszczeniach lub nadciśnieniowo poprzez kratki wywiewne.

Jeżeli zapewnienie odpowiednich temperatur w przedmiotowych pomieszczeniach nie jest niemożliwe za pomocą wentylacji mechanicznej, to wówczas powietrze w danym pomieszczeniu schładzane jest indywidualnie przez klimatyzatory typu Split lub ogrzewane poprzez grzejniki płytowe wodne zasilane z instalacji wody grzewczej lub grzejniki elektryczne.

W pomieszczeniach sanitarnych obiektu wykonano wentylację mechaniczną. Nawiew powietrza odbywa się do przedsionków łazienek i przyległych korytarzy, dalej powietrze przez przewody elastyczne zakończone kratkami transferowymi dostarczane jest do obszaru toalet, z których następnie usuwane jest instalacją wyciągową, zakończoną wentylatorami wywiewnymi. Ogrzewanie pomieszczeń sanitarnych realizowane jest poprzez grzejniki płytowe wodne zasilane z instalacji wody grzewczej.

Instalacje ppoż.

Zakres ochrony stałymi urządzeniami gaśniczymi obejmuje całą powierzchnię obiektu na poziomach: parteru, poszczególnych pięter oraz garaży podziemnych z wyłączeniem Sali Audytoryjnej S1 i Sali Teatralnej S2. W skład instalacji tryskaczowej wchodzi dziewięć sekcji mokrych i pięć suchych, obsługiwanych przez dwie podcentrale oraz pompownie tryskaczową ze zbiornikiem żelbetowym środka gaśniczego o pojemności 385 m3. W zależności od kategorii zagrożenia pożarem poszczególnych pomieszczeń, zamontowano łącznie 6500 szt. tryskaczy o różnych zakresach działania.

Instalacja hydrantowa wewnętrzna chroni wszystkie kondygnacje nadziemne oraz podziemne obiektu. Jej główne przewody zasilające wykonane na poziomie –2 garaży zostały połączone w pierścień. Na pionach przedmiotowej instalacji zainstalowano 128 szt. hydrantów zlokalizowanych w indywidualnie wykończonych szafkach. Zestaw hydroforowy KSB utrzymujący ciśnienie w instalacji umieszczony został w pompowni pożarowej i zasilany jest ze zbiornika pożarowego.

Dla zapewnienia bezpieczeństwa widzów podczas ewakuacji oraz sprawnego przeprowadzenia akcji gaśniczej zastosowano systemy wentylacji pożarowej oddymiającej dla segmentu foyer, sali wielofunkcyjnej S5, 2 kondygnacji garaży podziemnych oraz systemy nadciśnieniowego zabezpieczenia przed zadymieniem dla klatek schodowych, przedsionków pożarowych i szybów windowych.

Na segmencie foyer zamontowano w przestrzeni nad sufitem podwieszonym osiemnaście układów oddymiających z wentylatorami BSH oraz system kurtyn dymowych opuszczanych z poziomu sufitu do poziomu posadzki w celuzapewnienia ochrony powierzchni komunikacyjnej stanowiącej jednocześnie drogę ewakuacji osób przebywających w Sali Audytoryjnej S1 na poziomie +15,49. Dopływ powietrza uzupełniającego do oddymiania zapewnia w razie pożaru samoczynne otwarcie i zablokowanie w pozycji otwartej drzwi ewakuacyjnych znajdujących się na parterze i pierwszej kondygnacji w segmencie foyer.

Systemem bez kanałowej wentylacji i oddymiania w garażach został oparty na pracy zespołów wentylatorów strumieniowych JETFAN usytuowanych pod stropami parkingów podziemnych oraz czterech wentylatorów wyciągowo-napowietrzających BSH usuwających zanieczyszczone powietrze lub dym z obiektu.

Zadaniem wentylatorów w normalnych warunkach ich pracy jest wymuszenie uporządkowanego przepływu mas powietrza w całej objętości garażu, w kierunku od otworów nawiewnych do punktów wyciągowych zlokalizowanych na elewacji obiektu. Wydajność systemu wentylacji jest dostosowywana przez układ automatyki do chwilowego zapotrzebowania na świeże powietrze zewnętrzne. Sygnałem do zmiany parametrów pracy urządzeń jest wzrost poziomu stężenia tlenku węgla, mierzony przez odpowiednie czujniki, rozmieszczone w całej przestrzeni parkingu oraz sygnały przekazywane przez czujniki wykrywania gazu propan-butan.

Podstawowym zadaniem systemu w warunkach pożarowych jest ograniczenie rozprzestrzeniania się dymu w obrębie garażu i umożliwienie sprawnego przeprowadzenia ewakuacji. Po pojawieniu się sygnału o powstaniu pożaru, następuje automatyczne przełączenie instalacji w tryb pracy pożarowej. Dzięki zastosowaniu w systemie wentylatorów strumieniowych pracujących w układzie rewersyjnym, kierunek przepływu mas powietrza w garażu może być ściśle dostosowany do miejsca wystąpienia pożaru. Współdziałanie instalacji oddymiania z instalacją tryskaczową polega na odpowiednim przesunięciu czasowym uruchomienia instalacji oddymiania w stosunku do instalacji tryskaczowej.

Dla klatek schodowych A, B, H, G oraz przedsionków pożarowych i trzech szybów windowych wykonano systemy nadciśnieniowe, których zadaniem podczas pożaru jest zapobieganie przenikania dymu z obszarów objętych pożarem do obszarów wyznaczonych jako drogi ucieczki, ewakuacji i ratunku. Pozostałe klatki C, D, E, F są oddymiane grawitacyjnie z mechanicznym uzupełnianiem powietrza dla kondygnacji podziemnych.

Instalacje wodno-kanalizacyjne

Instalacja wodociągowa dostarcza do obiektu zimną wodę dla potrzeb bytowo-gospodarczych, technologicznych, ppoż. i porządkowych. Wykonano ją z rur i kształtek systemu Geberit Mepla. W skład instalacji wchodzą między innymi stacja uzdatniania wody Epuro oraz zestaw hydroforowy KSB utrzymujący wymagane ciśnienie w instalacji.

Instalacja kanalizacyjna, ze względu na wysokie wymogi akustyczne obiektu, wykonana została w większości z rur i kształtek niskoszumowych Geberit Silent. Ścieki sanitarne z kondygnacji nadziemnych obiektu oraz wody opadowe z dachu odprowadzane są grawitacyjnie do miejskiej sieci ogólnospławnej. Pozostałe ścieki z kondygnacji podziemnych zostają odpompowywane do miejskiej sieci za pomocą wykonanych w płycie fundamentowej przepompowni ścieków.

Instalacje chłodu i ciepła

Instalacja wody lodowej. Źródłem chłodu dla instalacji wody lodowej są agregaty ziębnicze zlokalizowane w maszynowniach obiektu. Na dachu budynku zostały zamontowane dwa agregaty glikolowe ze skraplaczami chłodzonymi powietrzem, przygotowujące czynnik chłodniczy dla central klimatyzacyjnych.

W maszynowni zlokalizowanej na poz. -1 garaży zamontowano trzy agregaty wodne ze skraplaczami chłodzonymi cieczą wodno-glikolową, schładzaną w chłodnicach glikolowych zlokalizowanych na dachu, wytwarzające chłód dla fan-coili i pozostałych central. W celu ograniczenia pracy agregatów ziębniczych przy niskich temperaturach powietrza zewnętrznego, dla pomieszczeń z całorocznymi zyskami ciepła zastosowano układy „freecoolingu”. Wykonanie układów ze zmiennymi parametrami przepływu i temperatury czynnika chłodzącego jest możliwe dzięki zastosowania sprzęgła hydraulicznego oraz dwóch wymienników płytowych.

Instalacja grzewcza. Zamiana parametrów sieciowych MPEC na parametry wewnętrznych instalacji grzewczych odbywa się poprzez trzyfunkcyjny węzeł cieplny, wyposażony w pięć wymienników. Do wymuszenia obiegu w instalacjach (ciepła technologicznego, centralnego ogrzewania i ciepłej wody użytkowej) zostały zastosowane pompy obiegowe z płynną regulacją wydajności. Zmiany objętości wody w instalacjach wywołane zmianami jej temperatury przejmowane są przez naczynia przeponowe oraz chronione zaworami bezpieczeństwa. Układy instalacji grzewczej i chłodniczej wykonano w energooszczędnym systemie zmiennoprzepływowym z wykorzystaniem armatury regulacyjno-równoważącej.

Węzeł cieplny wyposażony jest w urządzenia automatycznej regulacji ilości dostarczanego ciepła w zależności od temperatury powietrza na zewnątrz budynku oraz armaturę służącą do monitorowania i regulacji parametrów instalacji wewnętrznych.

Węzeł cieplny

Instalacje sanitarne w obiekcie CK w Krakowie realizowały firmy: Przedsiębiorstwo Produkcyjno-Montażowe KLIMAWENTEX Sp. z o.o., ANWOPOL Sp. z o.o. Sp.k., MONTERM Technika Grzewcza i Sanitarna S.J., „MARKBUD” PRZEDSIĘBIORSTWO REMONTOWE USŁUGI-HANDEL Sp. z o.o., WOJEWÓDZKI INSTALACJE Spółka z ograniczoną odpowiedzialnością – Spółka Komandytowa.

mgr inż. Marcin Mazur