Budowa tuneli w miejscach oddalonych od linii kolejowych oraz obróconych do osi drogi z pozoru wydawała się nielogiczna i wzbudzała duże zainteresowanie okolicznych mieszkańców.

Budowa kompleksu tuneli drogowych w ciągu Trasy Świętokrzyskiej w Warszawie była jednym z kolejnych ciekawych wyzwań, które stanęły przed inżynierami firmy Strabag. W maju 2015 r. spółka Strabag podpisała z miastem stołecznym Warszawa, reprezentowanym przez Zarząd Miejskich Inwestycji Drogowych (ZMID), umowę na realizację Trasy Świętokrzyskiej na odcinku od al. Tysiąclecia do ul. Zabranieckiej wraz z tymczasowym włączeniem w ul. Kijowską. Budowa jest kolejnym etapem realizowanego przez ZMID przedsięwzięcia na odcinku od ul. Wybrzeże Szczecińskie do ul. Zabranieckiej. Kontrakt obejmuje ponadto opracowanie zamiennego projektu budowlanego oraz uzyskanie dla części inwestycji zamiennej decyzji o zezwoleniu na realizację inwestycji drogowej (ZRID). W zakresie projektowym inwestycję obsługuje Transprojekt Gdański: projektantem drogowym jest Krzysztof Łubianka, a projektantem mostowym – Przemysław Mossakowski.

Rys. Mapa sytuacyjna

Trasa Świętokrzyska budowana jest na terenie warszawskich dzielnic Praga-Północ i Targówek. Dzięki niej mieszkańcy Targówka oraz Marek, Ząbek i Radzymina zyskają dodatkowe połączenie z centrum miasta. W miejscu zakończenia obecnego odcinka Trasy Świętokrzyskiej, tj. w rejonie ul. Zabranieckiej, planowana jest budowa Obwodnicy Śródmiejskiej, która połączy dzielnice Praga-Południe i Targówek.

Realizowana arteria ma przekrój dwujezdniowy, dwupasowy wraz z pasem rozdziału – rezerwą na planowaną linię tramwajową. Po zewnętrznych stronach drogi poprowadzono ciągi piesze i rowerowe. Inwestycja w znacznej mierze przebiega przez tereny należące do PKP, obszary dawnych ogródków działkowych oraz przechodzi zespołem tuneli drogowych przez nasypy kolejowe aż do ul. Zabranieckiej. W kilometrze ok. 1+000 trasa się krzyżuje z dwutorową linią kolejową nr 9 relacji Warszawa-Gdynia (magistrala kolejowa E65). W kilometrze ok. 1+080 trasa przecina linię kolejową nr 502 (tor 1WR) relacji Warszawa-Warszawa Wschodnia Towarowa oraz linię kolejową nr 545 relacji Warszawa Praga-Warszawa Olszynka Grochowska. W kilometrze ok. 1+125 nowo budowana droga krzyżuje się z linią kolejową nr 502 (tor 2WR) relacji Warszawa Wschodnia Towarowa-Warszawa Michałów. W miejscach przecięcia się drogi z liniami kolejowymi zaprojektowano tunele: TK-1, TK-2 i TK-3.

Fot. 1 Tunel TK-1 oparty na wózkach SPMT (fot. T. Mościcki)

Każdy z tuneli stanowi pięcionawową konstrukcję ramową, w której dwie nawy przeznaczono do ruchu pieszych i rowerzystów, dwie do ruchu pojazdów, a jedną zarezerwowano na budowę linii tramwajowej. Posadowienie obiektów przyjęto jako bezpośrednie, za pomocą płyt fundamentowych o grubości 70 cm.

W miejscu przecięcia Trasy Świętokrzyskiej z liniami kolejowymi niweleta drogi została zaprojektowana na poziomie 1 m poniżej średniego poziomu wód gruntowych (ok. 3 m poniżej poziomu istniejącego terenu), konieczne stało się zatem zabezpieczenie jezdni przed ich napływem. W tym celu zarówno na wlotach i wylotach tuneli, jak i na odcinku między nimi zaprojektowano wannę szczelną, której konstrukcja składa się z płyty dennej o zmiennej grubości (od 45 do 70 cm) oraz ścian bocznych (burt). Wysokość ścian wanny szczelnej jest dostosowana do niwelety drogi oraz poziomu wody gruntowej.

Fot. 2 Tunel TK-2 w trakcie transportu (fot. T. Mościcki)

Według pierwotnych założeń budowy tuneli przyjęto zastosowanie tymczasowych konstrukcji odciążających w celu zachowania możliwości utrzymania ruchu kolejowego. Technologia budowy zakładała wykonanie ich w systemie „na mokro” pod tymczasowymi wiaduktami stalowymi. W związku z tym, że szerokość trasy, a tym samym szerokość tuneli mierzona wzdłuż torowiska dla tunelu TK-1 była równa 67,5 m, a dla tunelu TK-2 równa 47 m, przyjęto, że każdy z tuneli zostanie wykonany z podziałem na pięć segmentów (analogicznie do podziału na nawy). Zaletą etapowania było ograniczenie rozmiarów tymczasowych wiaduktów stalowych (przy takim założeniu ich maksymalna długość równa była 29,5 m), a wadą – konieczność wielokrotnego zamykania linii kolejowej w celu montażu i demontażu konstrukcji. Zamontowanie pojedynczego wiaduktu wymagało wbicia grodzic stalowych w poprzek torowiska w miejscu tymczasowych podpór, montażu konstrukcji odciążających z pakietu szyn oraz wykonania pod nimi ław podłożyskowych służących do oparcia wiaduktu, umieszczenia poprzecznic wiaduktu między podkładami kolejowymi, montażu dźwigarów stalowych wiaduktu i połączenie ich z poprzecznicami. Opierając się na wytycznych projektowych, opracowano harmonogram określający wpływ robót na ruch pociągów. Okazało się, że wykonanie tuneli w powyższej technologii pod dwoma dwutorowymi liniami kolejowymi wymagałoby aż 230 zamknięć torowych, trwających – zależnie od rodzaju robót – od kilku godzin do kilkunastu dni przez 11 miesięcy. W świetle tak poważnych utrudnień w funkcjonowaniu Warszawskiego Węzła Kolejowego PKP PLK S.A. nie wyraziły zgody na prowadzenie robót budowlanych w zakładanej pierwotnie technologii. W wyniku rozmów prowadzonych przez ZMID, Strabag oraz PKP PLK S.A. osiągnięte zostało porozumienie w zakresie zamknięć torowych i realizacji robót budowlanych. Nie bez znaczenia były w tym przypadku doświadczenia i wzajemne zaufanie zdobyte w trakcie operacji nasuwania tunelu w ciągu ul. Nowolazurowej.

Fot. 3 Tunel TK-2 w trakcie budowy w miejscu tymczasowym (fot. T. Mościcki)

PLK S.A. opracowały i uzgodniły regulamin tymczasowego prowadzenia ruchu pociągów, który zakładał następujące fazy na potrzeby wykonania poszczególnych tuneli:

– Dla tunelu TK-3 – zamknięcie linii kolejowej nr 502 (tor 2WR) od 15.02.2016 r. do 15.05.2016 r. Założono, że tunel zostanie wykonany „na mokro” w miejscu docelowym.

– Dla tunelu TK-1 – zamknięcie linii kolejowej nr 9 od 27.05.2016 r. do 11.06.2016 r. Założono, że tunel zostanie wykonany obok linii kolejowej, a następnie w trakcie 16-dniowego zamknięcia zostanie zabudowany w miejscu docelowym.

– Dla tunelu TK-2 – zamknięcie linii kolejowych nr 545 (tor 1GM) oraz nr 502 (tor 1WR) od 05.09.2016 r. do 22.09.2016 r. Założono, tak jak w przypadku tunelu TK-1, wykonanie konstrukcji w sąsiedztwie linii kolejowej i zabudowanie jej w miejscu docelowym w trakcie 18-dniowego zamknięcia.

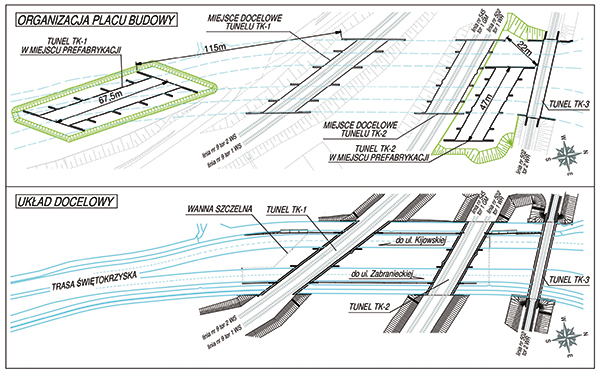

Rys. 2 Organizacja placu budowy oraz układ docelowy

Uzgodniono również pięć zamknięć nocnych w celu wbicia grodzic stalowych, stanowiących zabezpieczenie nasypu kolejowego.

Dodatkowym warunkiem, jaki Strabag musiał spełnić przed zamknięciami linii kolejowych nr 9 oraz 502 (tor 2WR), było wyremontowanie przy udziale PKP PLK S.A. ok. 2 km torów na stacji Warszawa Wschodnia Towarowa oraz na posterunku odgałęźnym Podskarbińska wraz z niezbędną infrastrukturą techniczną, umożliwiającą ruch pociągów bez sygnałów zastępczych. Pierwotnie zakładano wykorzystanie do budowy tuneli TK-1 i TK-2 sprawdzonej już technologii nasuwania Autoripage. Podstawowym założeniem tej metody jest zlokalizowanie obiektu jak najbliżej przeszkody (torowiska). W przypadku tunelu TK-1 było to niemożliwe do osiągnięcia z powodu licznych kolizji z istniejącą infrastrukturą podziemną. Podczas szczegółowej analizy okazało się, że metody Autoripage nie można było zastosować również do budowy tunelu TK-2. Zaczęto szukać innej technologii, która w danych warunkach terenowych i przy założonym czasie zamknięć torowych umożliwiałaby wykonanie robót budowlanych. Przeprowadzono rozmowy z firmami oferującymi technologie z zakresu nasuwania obiektów inżynierskich, w tym Mammoet Holding B.V., który zaproponował nasunięcie tuneli na wcześniej wykonanych torach nasuwczych z wykorzystaniem dźwigników hydraulicznych, tzw. Skidding. Podczas prezentacji firma przedstawiła także dźwigi o wysokich nośnościach oraz wózki SPMT (Self Propelled Modular Transporter).

Fot. 4 Przygotowanie miejsca docelowego i drogi tymczasowej przed transportem tunelu TK-1

Ze względu na uniwersalność wózki SPMT znajdowały dotychczas zastosowanie głównie w transporcie po- nadgabarytowych elementów przemysłowych. Używano ich również do transportu obiektów inżynieryjnych, lecz nigdy dotąd nie transportowano nimi tuneli z płytą denną. Toteż wyzwaniem stało się opracowanie metody wykorzystującej wózki SPMT do transportu tuneli o określonej konstrukcji i gabarycie. Po konsultacji z projektantem mostowym przyjęto, że możliwe jest oparcie tuneli na wózkach SPMT za pomocą wsporników wykształconych na przedłużeniu ścian tuneli i sięgających poza obrys płyty dennej. Rozwiązanie pozwoliło wyeliminować konieczność stosowania podpór tymczasowych oraz montażu konstrukcji wsporczych. Jego zaletą była ponadto możliwość sprawnej instalacji zestawu wózków oraz ich demontażu po wykonaniu transportu. Technologia przewozu wymagała zaprojektowania nowej konstrukcji tuneli z uwzględnieniem oddziałujących na nią sił w trakcie transportu oraz od obciążenia taborem kolejowym w miejscu docelowym. W celu prawidłowego oszacowania oddziaływań wózków na wsporniki ścian oraz tunelu na układ wózków wykonano szczegółowe analizy porównawcze modeli statycznych układów. Pierwszym z nich był przestrzenny model tunelu oparty na podporach przegubowo nieprzesuwnych, bez uwzględniania sprężystego charakteru pracy wózków pod tunelem. W drugim odwrócono układ, tzn. zestaw wózków SPMT zamodelowano jako belki obciążone siłami odpowiadającymi reakcjom działającym na koła w trakcie transportu, a podpory belek ustawiono w miejscach ścian tunelu. Z powodu dużej różnicy między sztywnością wózków i tuneli oraz ze względu na schemat połączeń wózków (trzy układy hydrauliczne i równomierny rozkład sił na osie wózków) uzyskano dużą, sięgającą kilkunastu procent, różnicę między reakcjami w pierwszym i drugim modelu. Podczas ostatecznej weryfikacji wykonano model tunelu oparty na wózkach z założonym sposobem ich pracy oraz występujących w nich oddziaływań hydraulicznych. Wykonana w ten sposób analiza pozwoliła na uzyskanie wyników satysfakcjonujących wszystkie strony zaangażowane w to przedsięwzięcie.

Fot. 5 Demobilizacja sprzętu firmy Mammoet. Na pierwszym planie wózki SPMT w miejscu prefabrykacji tunelu TK-1, w oddali tunel w miejscu docelowym

Podczas planowania operacji istotny okazał się fakt, że wózki SPMT mają ograniczoną nośność, wynikającą z liczby osi. Obliczono charakterystyczne wartości ciężaru tuneli i na ich podstawie określono liczbę osi niezbędnych do transportu. Ciężar tunelu TK-1 w jego ostatecznej formie wynosił 4195 T, co niosło ze sobą konieczność wykorzystania 28 wózków o łącznej liczbie 144 osi, rozmieszczonych po obu stronach tunelu, wzdłuż jego dłuższych krawędzi. Wózki ustawiono w jednym rzędzie, a przy skrajnych ścianach tunelu w dwóch rzędach. Ciężar tunelu TK-2 wynosił 3266 T, a do jego transportu wykorzystano 18 wózków, o łącznej liczbie 104 osi zlokalizowanych analogicznie jak w przypadku tunelu TK-1. W celu weryfikacji założeń odnośnie do ciężaru tuneli konieczna była ciągła kontrola masy mieszanki betonowej i ciężaru próbek betonu w trakcie prefabrykacji konstrukcji. Zaskoczeniem dla inżynierów była różnica w ciężarze objętościowym betonu pochodzącego z różnych dostaw, która sięgała nawet do 20%. Z tego powodu – celem wyeliminowania ewentualnego ryzyka – zdecydowano, że w przypadku tunelu TK-2 montaż elementów wyposażenia nastąpi dopiero po jego transporcie. Przyjęta metoda pozwoliła oddalić miejsca prefabrykacji tuneli od miejsc ich docelowego posadowienia w takim stopniu, że uniknięto kolizji z istniejącą infrastrukturą podziemną, której przebudowa w harmonogramie znajdowała się na ścieżce krytycznej. Zyskano dodatkowy czas na usunięcie kolizji branżowych. Ponadto w przypadku tunelu TK-1 rzędna spodu konstrukcji podczas jej prefabrykacji znajdowała się powyżej poziomu wody gruntowej. Lokalizacja ta wymagała przesunięcia oraz obrotu w planie miejsca prefabrykacji w taki sposób, aby zmieściło się ono w pasie drogowym inwestycji – w przestrzeni pozbawionej infrastruktury podziemnej. Tymczasowe miejsca budowy konstrukcji zostały dostosowane pod względem geometrycznym i wysokościowym do kształtu tuneli oraz spadków podłużnych i poprzecznych płyt dennych. Konstrukcję stanowisk prefabrykacji zaprojektowano tak, aby przenieść obciążenia pochodzące od wózków SPMT wraz z konstrukcjami tuneli.

Fot. 6 Transport tunelu TK-2

Budowa tuneli w miejscach oddalonych od linii kolejowych oraz obróconych do osi drogi z pozoru się wydawała nielogiczna i wzbudzała duże zainteresowanie okolicznych mieszkańców.

Przyjęta metoda zakładała uniesienie tuneli w trakcie transportu na wysokość ok. 20 cm ponad poziom terenu. Tak niewielka przestrzeń pod płytami dennymi tuneli sprawiła, że poważnym zagadnieniem na etapie planowania transportu stało się odpowiednie zaprojektowanie geometrii drogi tymczasowej. Ze względu na znaczną różnicę wysokości, jaką trzeba było pokonać, transportując tunele z miejsc prefabrykacji na miejsca docelowe, wszystkie łuki pionowe i miejsca załamań płaszczyzn trasy trzeba było poddać szczegółowej analizie oraz wykonać z dużą dokładnością. Jakakolwiek pomyłka w tym zakresie mogła doprowadzić do uszkodzenia izolacji płyty dennej lub całkowicie uniemożliwić przejazd konstrukcji. Problem dotyczył szczególnie transportu tunelu TK-1, w którym prześwit między płytą denną a powierzchnią drogi transportowej w miejscu jej załamań wynosił tylko 7 cm. Odległość pionowa jego skrajnych elementów od powierzchni terenu wahała się od 10 do 50 cm. Bezpieczny przejazd był możliwy dzięki adaptacyjnemu zawieszeniu wózków (możliwość niezależnego unoszenia się i opuszczania podwozi w newralgicznych miejscach trasy), możliwości zmiany kierunku jazdy każdego z kół w zakresie 270° oraz odpowiedniemu wyprofilowaniu drogi, która nie wymuszała przekraczania maksymalnego zakresu pracy siłowników hydraulicznych wózków. Kolejnym zagadnieniem, od którego uzależnione było powodzenie operacji, okazała się nośność drogi transportowej. Zaprojektowane tunele stanowiły sztywne, żelbetowe, ramownicowe konstrukcje mogące, w przypadku niekontrolowanego osiadania, ulec zarysowaniu lub w skrajnym przypadku doznać uszkodzeń, uniemożliwiających ich późniejszą eksploatację. Aby zapobiec odkształceniom podłoża pod obciążeniem dynamicznym, należało wykonać projekt konstrukcji nawierzchni drogi. W tym celu wykonano szczegółowe badania geotechniczne gruntu, a także sprawdzono korytarze transportowe georadarem. Sprawdzenie miało wykluczyć występowanie ewentualnych podziemnych kawern, piwnic lub soczewek gruntów nienośnych. Ze względu na krótki czas wykonywania dróg transportowych nie można było do ich budowy użyć gruntów i kruszyw stabilizowanych spoiwami hydraulicznymi. Zadanie związane z przeprowadzeniem kompleksowych badań, zaprojektowaniem dróg transportowych oraz nadzorowaniem ich budowy powierzono laboratorium TPA. W całym procesie budowy dróg transportowych skrupulatnie sprawdzano nośność gruntu oraz każdej z warstw występujących w konstrukcji nawierzchni. Wykonano setki badań za pomocą płyty dynamicznej oraz kilkadziesiąt badań VSS w celu określenia pierwotnego modułu odkształcenia nawierzchni.

Fot. 7 Zespół odpowiedzialny za realizację inwestycji, stoją od lewej: Tomasz Żelaśkiewicz, Radosław Kliks, Adam Malik, Mirosław Surowiec, Adam Kruszyński (praktykant), Piotr Borkowicz, Marcin Czuba, Karolina Kaptur (praktykantka), Artur Stokowski, Paweł Mitrzak, Magda Klimczak, Anita Stefanowska, Anna Mazurek, Paweł Ostas, Bartosz Kulikowski; poza zdjęciem Marzena Mączyńska

Należy zaznaczyć, że budowa tuneli w ciągu Trasy Świętokrzyskiej była nie tylko złożonym zagadnieniem inżynierskim, polegającym na odpowiednim zaprojektowaniu, zaplanowaniu i przetransportowaniu tuneli, ale również stanowiła olbrzymie wyzwanie logistyczne. W trakcie kilku- nastodniowych zamknięć torowych należało całkowicie zdemontować i odbudować infrastrukturę kolejową (nawierzchnię, sieć trakcyjną, urządzenia SRK), wykonać bardzo duży zakres robót ziemnych (tunel TK-1 – ok. 15 000 m3 wykopu i 6000 m3 nasypu, tunel TK-2 – ok. 13 000 m3 wykopu i 6700 m3 nasypu), odbudować nawierzchnie oraz trakcję kolejową, a także wykonać próbne obciążenia obiektów. Tak duży zakres robót wykonywanych w krótkim czasie wymagał zaangażowania wielu osób i sprzętu przez 24 godziny na dobę. Kluczową sprawą było opracowanie szczegółowego harmonogramu i jego ciągła kontrola, tak aby prace miały charakter płynny i ciągły. Podsumowując, budowa obiektów inżynierskich w ramach kontraktu zakończyła się sukcesem, a operacja transportu przebiegła dokładnie tak, jak inżynierowie ją zaplanowali. Dzięki temu wszystkie zaangażowane w budowę tuneli osoby zdobyły kolejne cenne doświadczenia techniczne i organizacyjne oraz podniosły swoje kwalifikacje zawodowe.

mgr inż. Tomasz Żelaśkiewicz

kierownik robót mostowych

mgr inż. Adam Malik

kierownik robót mostowych

mgr inż. Marcin Czuba

kierownik budowy (kierownik kontraktu)

Zachęcamy do obejrzenia filmu, dostępnego pod adresem www.qwor.pl w zakładce „Portfolio”.