Teren każdej większej budowy stanowi zawsze dla społeczności lokalnej potencjalne źródło utrudnień.

Transport tysięcy ton materiałów i codzienny dojazd armii pracowników oddziałują w sposób istotny na florę i faunę okolicy budowy. Dlatego obowiązkiem władz lokalnych na etapie uzgadniania lokalizacji inwestycji jest określenie optymalnych warunków brzegowych chroniących miejscowe środowisko, ale jednocześnie umożliwiających właściwą organizację procesu inwestycyjnego.

Organizacja placu budowy

Teren każdej większej budowy stanowi zawsze dla społeczności lokalnej potencjalne źródło utrudnień. Transport tysięcy ton materiałów i codzienny dojazd armii pracowników oddziałują w sposób istotny na florę i faunę okolicy budowy. Dlatego obowiązkiem władz lokalnych na etapie uzgadniania lokalizacji inwestycji jest określenie optymalnych warunków brzegowych chroniących miejscowe środowisko, ale jednocześnie umożliwiających właściwą organizację procesu inwestycyjnego.

Przed budową elektrowni Sizewell B działania wielu instytucji zajmujących się badaniami fauny, flory i warunków wodnych na obszarze przyległym do budowy spowodowały, że inspektor odpowiedzialny za publiczną konsultację warunków lokalizacji odrzucił propozycję budowy drugiej drogi dojazdowej do terenu elektrowni. Efektem tej decyzji były utrudnienia logistyczne w transporcie wszystkich środków i zasobów niezbędnych do realizacji projektu. Biorąc pod uwagę konieczność dojazdu do budowy ok. 3 tys. pracowników w szczytowym okresie zatrudnienia, przepustowość drogi 7-metrowej szerokości (bez poboczy) stanowiła źródło stałych utrudnień organizacyjnych.

Fot. 1 Budowa reaktora w elektrowni Sizewell B

Fot. 2 Urządzenia dźwigowe na placu budowy Sizewell B

W wyniku dyskusji z miejscowymi władzami odpowiedzialnymi za planowanie przestrzenne podjęto szereg ustaleń i zobowiązań mających wpływ na zagospodarowanie przestrzenne terenu, architekturę obiektów i rozwiązania inżynierskie.

Etap ustalenia warunków zabudowy dla Sizewell B został sformalizowany i udokumentowany przez porozumienie zawarte przez Urząd Morski Hrabstwa Suffolk z Central Electricity Generating Board. Znaczna część z tych warunków dotyczyła minimalizacji ciężkiego ruchu drogowego w okolicznych miejscowościach i zmusiła inwestora do wybudowania dodatkowej infrastruktury:

– istniejąca bocznica kolejowa w Sizewell została przedłużona, aby umożliwić transportowanie materiałów masowych, takich jak cement, popioły, stal konstrukcyjna i zbrojeniowa;

– zbudowano instalację i zamontowano urządzenia do pozyskiwania kruszywa z dna morskiego na potrzeby centralnego węzła betoniarskiego zlokalizowanego na budowie;

– przystosowano brzeg morski do odbioru największych gabarytowo elementów konstrukcji oraz urządzeń technologicznych;

– obok wjazdu na plac budowy wybudowano kontenerowe obiekty noclegowe dla ok. 900 pracowników wraz z zapleczem kateringowym i rekreacyjnym;

– wybudowano parkingi na ok. 1500 samochodów osobowych dla pracowników dojeżdżających z okolicznych miejscowości.

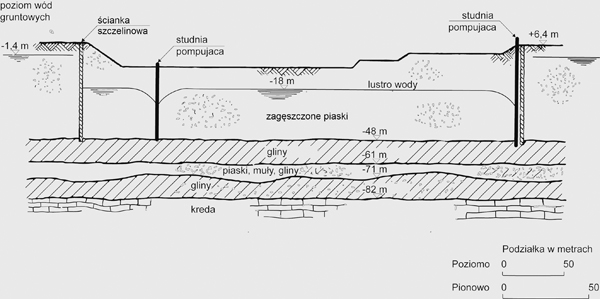

Rys. 1 Budowa geologiczna terenu i schemat odwodnienia placu budowy Sizewell B

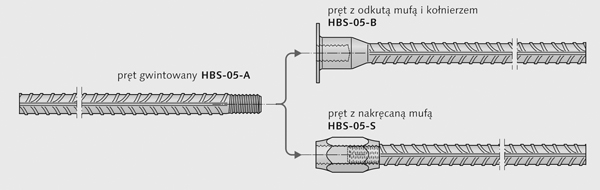

Rys. 2 System tulei łączących zbrojenie (wg katalogu producenta HALFEN)

W obrębie placu budowy, oprócz zaplecza biurowego inwestora i wykonawców, placów składowych i magazynów, przewidziano również centralną kantynę wydającą tygodniowo ok. 5000 posiłków, a także miniprzychodnię lekarską i posterunek straży pożarnej.

Cały teren budowy był ogrodzony i monitorowany całodobowo przez firmę dozorową oraz ściśle kontrolowany przez wydanie indywidualnych elektronicznych kart dostępu monitorujących wejścia i wyjścia każdego pracownika.

Na zagęszczonym zwykle różnymi obiektami terenie budowy elektrowni podstawowym wyzwaniem organizacji robót jest zawsze zapewnienie niezbędnej liczby urządzeń transportowych i właściwej koordynacji ich pracy.Dlatego też generalny wykonawca robót powinien być zobowiązany kontraktem do zapewnienia obsługi dźwigowej budowy zarówno dla prowadzonych przez siebie robót, jak i dla innych wykonawców lub dostawców zatrudnionych przez inwestora. Przy budowie Sizewell B przyjęto zasadę dostępności minimum dwóch tzw. haków na każdym obszarze robót. W niektórych obiektach, o dużej intensywności prac, współczynnik ten wynosił 5. Skutkiem tych założeń było 51 pracujących dźwigów w szczytowym okresie prowadzenia robót, w tym 23 dźwigi wieżowe o nośności od 3 do 18 T i promieniu zasięgu do 80 m.

Tab. 1 Zestawienie podstawowych materiałów zużytych przy budowie głównych obiektów elektrowni Sizewell B (źródło: The Civil Engineering – Feb. 1995)

|

Obiekty elektrowni

|

Wymiary w rzucie [m]

|

H

|

Wykopy [m3]

|

Beton

|

Beton zbrojony [m3]

|

Stal

|

Wkładki HALFEN [m.b.]

|

Elementy

|

Konstrukcje stalowe [T]

|

|

Drogi, parkingi, chodniki

|

|

|

57189

|

17657

|

3534

|

|

|

|

|

|

Roboty ziemne, plantowanie

|

|

|

750000

|

13939

|

|

|

|

|

|

|

Tunele

|

|

|

|

28305

|

43537

|

6643

|

9692

|

620

|

20

|

|

Obudowa Reaktora 1°

|

48,48 dia

|

71,61

|

|

10569

|

29784

|

7689

|

3070

|

5178

|

1686

|

|

Obudowa Reaktora 2°

|

56,50 dia

|

75,90

|

|

38

|

3785

|

1538

|

|

190

|

4

|

|

Budynek urządzeń wspomagających

|

|

|

|

|

30433

|

7137

|

14695

|

7276

|

2225

|

|

Budynek nastawni

|

71 x 81

|

37.33

|

|

|

21998

|

4153

|

17119

|

10465

|

180

|

|

Dekontaminacja

|

56 x 17

|

14.55

|

|

|

8217

|

1893

|

2720

|

423

|

45

|

|

Budynek paliwa jądrowego

|

37.5×27,5

|

40.20

|

|

7401

|

13582

|

1907

|

1706

|

2270

|

350

|

|

Budynek odpadów radiacyjnych

|

135×28

|

27.55

|

|

443

|

48033

|

10974

|

28699

|

2367

|

713

|

|

Budynki Diesel 1 i 2

|

46,3×26,4

|

18.66

|

|

|

7091

|

1354

|

3007

|

1224

|

246

|

|

Budynek pomocniczy Diesel 3 i 5

|

81x 34,6

|

30.94

|

|

1500

|

18609

|

3401

|

11788

|

2298

|

436

|

|

Zbiornik

|

55,9×19,5

|

18.91

|

|

531

|

4422

|

262

|

1139

|

155

|

|

|

Zbiorniki różne

|

|

|

|

937

|

2909

|

334

|

273

|

219

|

|

|

Maszynownia

|

135×68

|

40.2

|

|

14334

|

52304

|

5811

|

9057

|

2195

|

2021

|

|

Aneks mechaniczny

|

152×20

|

40.2

|

|

5022

|

31815

|

6022

|

7019

|

7697

|

1568

|

|

Przepusty i tunele wody chłodzącej

|

|

|

|

|

2862

|

524

|

|

|

|

|

Pompownia wody chłodzącej

|

117×30

|

21.6

|

|

|

65965

|

8351

|

2890

|

418

|

1358

|

|

Konstrukcje pomocnicze

|

|

|

1766

|

7932

|

37652

|

3081

|

2132

|

70

|

7271

|

|

RAZEM

|

|

|

808 955

|

108 608

|

426 533

|

71 071

|

115 006

|

43 065

|

12 123

|

Technologia i organizacja wykonania robót

Kluczowym wyzwaniem przy realizacji robót budowlanych w Sizewell B było pokonanie problemów związanych z bliskim sąsiedztwem morza i wysokim poziomem wód gruntowychustabilizowanych na rzędnej –1,4 m n.p.m. Zakres posadowienia fundamentów najważniejszych obiektów elektrowni sięgał poziomu –14 m n.p.m. Konieczność stałego obniżenia zwierciadła wody w obrębie wszystkich obiektów, przy jednoczesnym zachowaniu optymalnych stosunków wodnych przyległych terenów rolniczych, doprowadziła do wybudowania ścianki szczelinowej o głębokości 56 m i grubości 80 cm, okalającej cały plac budowy na długości 1259 m. Istotnym argumentem do podjęcia tej decyzji był również stosunkowo wysoki poziom posadowienia obiektów istniejącej elektrowni Sizewell A i zabezpieczenie przed ich ewentualnym osiadaniem, co mogłoby się zdarzyć przy tradycyjnym systemie odwodnienia wykopów, opartym na gęstej sieci studni odpompowujących wodę.

Rys. 3 System profili do wbetonowania (wg katalogu HALFEN)

Na wykonanie ok. 70 000 m2 ścianki szczelinowej zużyto ponad 43 tys. m3 specjalnie zaprojektowanej plastycznej mieszanki betonowej, co przy tak dużej głębokości wykopów było wyzwaniem w skali światowej. Szczegóły procesu projektowania, technologii wykonania i systemu zapewnienia jakości wymagałyby odrębnego artykułu. Biorąc pod uwagę tak duży zakres robót, należy uznać, że 6-miesięczny okres wykonania stałego odwodnienia placu budowy był swoistym rekordem organizacyjno-inżynierskiej realizacji.

Stałe obniżenie zwierciadła wody gruntowej było warunkiem koniecznym do rozpoczęcia robót konstrukcyjnych przy głównych obiektach elektrowni. Aby lepiej zobrazować zakres tych robót, w tab. 1 przedstawiono zestawienie ilości zużycia podstawowych materiałów.

Jak wynika z zestawienia w tab. 1 konstrukcja obiektów opierała się na tradycyjnych monolitycznych technologiach żelbetowych, uzupełnianych konstrukcją stalową stosowaną głównie do podparcia stropów wewnątrz budynków oraz zadaszeń i zewnętrznych obudów wykonywanych z systemowych blach fałdowych.

Istotnym elementem dla szybkiego postępu robót żelbetowych było powszechne stosowanie łączników zbrojenia typu COUPLER firm Ancon CCL i Lenton, umożliwiających zachowanie ciągłości zbrojeń prawie w każdym betonowanym elemencie, bez konieczności montażu niewygodnych technologicznie wypustów i zakładów prętowych. W trakcie budowy użyto ogółem ok. 460 tys. tych łączników.

Fot. 3 Przygotowanie do montażu stalowej kopuły reaktora

Fot. 4 Montaż wiązarów dachowych maszynowni

W większości obiektów projektanci przewidzieli konstrukcję stropów żelbetowych i ażurowych opierającą się na belkach stalowych z profili walcowanych. Połączenie tych belek z żelbetową konstrukcją ścian było na etapie projektu wykonawczego poddane dogłębnej analizie z udziałem wykonawcy robót.

Dążenie do uproszczenia wykonania monolitycznych konstrukcji obiektów skutkowało zaprojektowaniem tysięcy połączeń belek i ścian, opierając się na systemie mocowań kotew HILTI. Zastosowanie tych połączeń, nawet w najbardziej obciążonych stropach reaktora (kotwy HSL M24), wymagało od wykonawcy zaangażowania kilku brygad wyposażonych w odpowiednie wiertnice i pracujących w systemie zmian całodobowych pod ścisłym nadzorem inżynierskim. W efekcie takiego rozwiązania uzyskano płynność wykonania konstrukcji żelbetowych, co przy ponad 500 tys. m3 betonu musiało być bezwzględnym priorytetem.

Również dla zapewnienia wygodnego sposobu łączenia konstrukcji stalowej i żelbetowej szeroko wykorzystano system łączników HALFEN stosowany głównie przy montażu lekkich konstrukcji pod obudowy z blach fałdowych oraz do mocowania uchwytów, szyn i prowadnic różnego rodzaju instalacji podwieszanych do ścian i stropów żelbetowych. Łączna liczba 115 000 m.b. profili tego systemu zatopionych w betonie świadczy o skali przydatności systemu w celu maksymalnego ograniczenia pracochłonności robót konstrukcyjnych. Wygoda późniejszego łączenia konstrukcji za pomocą śrub młotkowych kotwionych w tych profilach uzyskała powszechną aprobatę wykonawców robót branżowych.

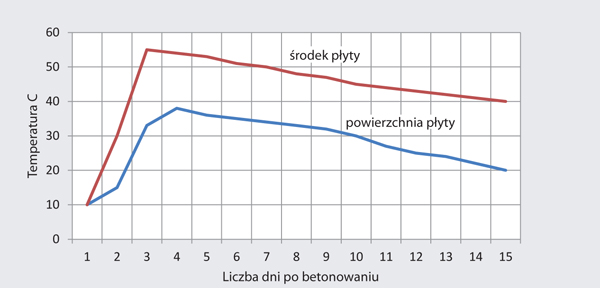

Rys. 4 Typowy wykres temperatury dla płyty żelbetowej grubości 3 m

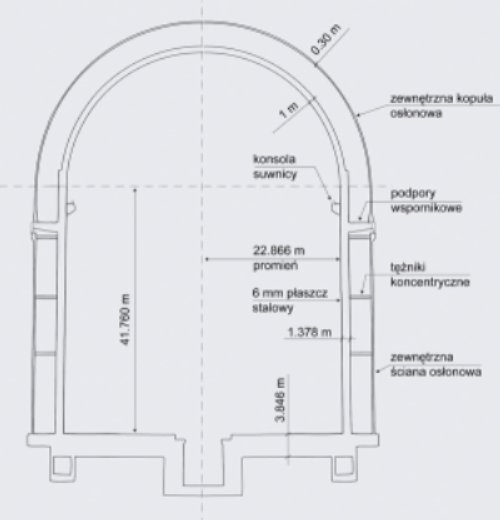

Rys. 5 Przekrój przez konstrukcję obudowy reaktora Sizewell B

Ze względu na specyfikę technologii konstrukcji stalowej na szczególną uwagę zasługuje wykonanie i montaż stalowego płaszcza i kopuły reaktora, stanowiących wykładzinę obudowy bezpieczeństwa 1°.Poszczególne sekcje tej konstrukcji wykonywane były w formie pierścieni w bezpośrednim sąsiedztwie obiektu, tak aby można je było zamontować przy użyciu dźwigów wieżowych stacjonujących przy reaktorze. Jedynie 600-tonowa kopuła wymagała podziału na trzy ok. 200-tonowe sekcje, do których montażu konieczne było zainstalowanie największego na świecie przejezdnego dźwigu MK-1500 o wysokości 109 m i maksymalnej nośności 1200 T.

Przed zamknięciem kopuły dźwig ten zamontował suwnicę biegunową w reaktorze, której łączna waga przekraczała 750 T, a jej pojedynczo montowane elementy miały wagę od 100 do 250 T.

Cała operacja produkcji i montażu wielkogabarytowych konstrukcji i urządzeń reaktora wykonywana była w ciągu sześciu miesięcy, ale planowanie tej operacji, opierając się na wykonanym w skali modelu, przeprowadzono na kilka lat przed montażem, czyli na długo przed rozpoczęciem pierwszych robót na budowie.

Rys. 6 Przekrój przez deskowanie kopuły reaktora

Z większych operacji montażowych należałoby jeszcze wymienić kratownice przestrzenne o rozpiętości ok. 70 m, stanowiące konstrukcję dachu maszynowni. Taka operacja stanowi już standardowy zakres robót inżynierskich, nie stwarzała więc większych problemów montażowych.

Specyficznym zakresem robót było bez wątpienia wykonanie przepustów i tuneli wody chłodzącej,montowanych techniką zatapiania prefabrykowanych sekcji i fundamentów. Ta część robót wykonywana była przez wyspecjalizowanego wykonawcę.

Generalnym wykonawcą większości obiektów elektrowni Sizewell B, wybranym w dwuetapowym przetargu publicznym, została znana na rynku brytyjskim firma budowlana John Laing plc., której korzenie sięgają 1848 r. Wybór wykonawcy odbywał się przy udziale znanych firm konsultingowych W.S. Atkins & Partners, Ewbank Preece Ltd, Kennedy & Donking i Merz & Mc Lellan, pełniących funkcję doradców komisji przetargowej.

Technologia wykonania robót żelbetowych

Produkcja mieszanki betonowej, zgodnie z wymogami kontraktowymi, odbywała się wyłącznie w betoniarni zlokalizowanej na terenie placu budowy. Dwie jednostki Elba EMC 105 dysponowały wydajnością 120 m3 betonu na godzinę i w szczytowym okresie robót dostarczały ok. 3500 m3 na tydzień. Do transportu betonu używano 12 betonowozów oraz 3 mobilne i 5 stacjonarnych pomp, a także 18 wolno stojących masztów ustawionych w strategicznych miejscach budowy i zaopatrzonych w przenośne podajniki Schwing.

Większość produkowanego betonu konstrukcyjnego zaprojektowano jako C1 (45 N/mm2 wg BS standard) o wysokiej urabialności – konsystencja kl. S 3 (opad stożka 125 mm) – zawierającego plastyfikator Cormix P7 lub SP1 dla wyjątkowo „gęstych” przekrojów (np. w reaktorze i stołach fundamentowych pod turbiny).

Standardowym testem w trakcie betonowania, oprócz pobierania próbek i ich późniejszego badania przez pracujące na budowie laboratorium, było obowiązkowe badanie konsystencji betonu stożkiem Abramsa.

Oprócz wymienionych testów dla głównych obiektów, m.in. dla budynku reaktora, wykonywano dodatkowe testy określające skurcz i pełzanie betonu oraz przewodność i rozszerzalność termiczną konstrukcji po betonowaniu.Fundament pod reaktor był największą jednorazowo betonowaną konstrukcją, bo przekraczającą 5200 m3, ale 20 innych elementów konstrukcji żelbetowej posiadało również objętości ponad 1000 m3. Ze względu na wymogi jakościowe ponad 120 płyt żelbetowych o grubości od 0,6 do 4,2 m musiało podlegać dokładnemu monitoringowi różnic temperaturowych mierzonych na powierzchni i we wnętrzu elementu. W celu utrzymania dopuszczalnych różnic stosowano opracowane dla każdego przypadku otuliny termoizolacyjnej. Każda z tych operacji była ściśle nadzorowana przez inspektorów kontroli jakości (QCI) obecnych zarówno ze strony wykonawcy, jak i inwestora, a odpowiednie termografy (rys. 4) były archiwizowane.

Fot. 5 Wykonywanie części cylindrycznej reaktora Sizewell B

Budynek reaktora

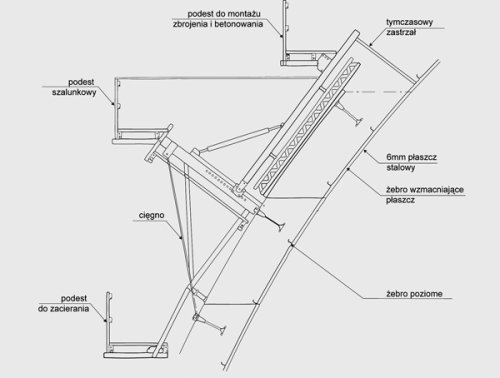

Konstrukcja reaktora stanowi w każdej elektrowni jądrowej główne wyzwanie projektowe i wykonawcze. Do roku 1986, tj. do awarii w Czarnobylu, w Europie nie było opracowanych standardów bezpieczeństwa dla konstrukcji reaktora. Dopiero po tej awarii nastąpił intensywny rozwój technologii zabezpieczających i wydano wiele norm regulujących problem, m.in. Safety Guide No. NS-G-1.10 Międzynarodowej Agencji Energetyki Jądrowej. Przy projektowaniu elektrowni Sizewell B zastosowano kody amerykańskie, co zapewniło wysoki stopień bezpieczeństwa konstrukcji. Głównymi elementami zapewniającymi szczelność budynku, a także odporność na ewentualne wstrząsy podziemne czy ataki terrorystyczne są ściany i kopuła reaktora.Zgodnie z obecnymi standardami wykonano je w postaci dwóch żelbetowych konstrukcji cylindrycznych, z których pierwsza (first containment) betonowana była na 6-milimetrowym płaszczu stalowym i dodatkowo sprężana za pomocą 74 pionowych i 107 poziomych cięgien kablowych o nośności granicznej 11 tys. kN każde. Grubość całkowita obudowy 1° wynosiła 1375 mm w płaszczyźnie cylindrycznej i 1000 mm na kopule. Obudowa bezpieczeństwa 2° wykonana została jako cylindryczna ściana żelbetowa o grubości 300 mm, a od poziomu wsporników kopuły opierała się na 85 łożyskach pozwalających na swobodne odkształcenia.

O ile wykonanie części cylindrycznej obudowy bezpieczeństwa nie sprawiało większych problemów, o tyle kopuła wymagała opracowania specjalnej technologii umożliwiającej mocowanie ściągów deskowań w gęsto zazbrojonej konstrukcji, zawierającej dodatkowo kanały kabli sprężających. Ostatecznie zdecydowano o zastosowaniu systemu PERI SKF 240, który nie wymagał pośrednich ściągów w betonowanym odcinku konstrukcji. Odpowiednie zamocowanie platform roboczych umożliwiało jednoczesną pracę zbrojarzy, cieśli i specjalistów od wykończenia powierzchni betonu.

Dostęp do tych pomostów zapewniała winda osobowa, a także systemowe rusztowania montowane i przestawiane w sposób ciągły przez wyspecjalizowane firmy. Pierwsze trzy sekcje cylindra betonowane były tylko do wysokości 1,40 m, tak aby nie przeciążać wewnętrznego płaszcza stalowego. Następne pierścienie aż po kopułę betonowane już były w sekcjach o wysokości 2,8 m. Wykończenie ścian reaktora zaprojektowano z systemowych blach fałdowych mocowanych do podkonstrukcji stalowej.

Ważne podczas wykonania robót żelbetowych było właściwe projektowanie i przygotowanie niezbędnych deskowań. Wykonawca używał na budowie systemu PERI i DOKA, a w celu zapewnienia płynności montażu zatrudnił grupę inżynierów przygotowujących projekty deskowań oraz innych tymczasowych konstrukcji niezbędnych dla technologii wykonania. W szczytowym okresie grupa ta liczyła ponad 10 osób i nierzadko kilkoro z nich pracowało na nocnych zmianach.

mgr inż. Krzysztof Tracz

zdjęcia elektrowni – autora