Około 43% ścian w Polsce jest wykonywanych z betonu komórkowego.

Elementy z ABK stosuje się głównie do wznoszenia ścian, przy czym najwyższy jest udział w ścianach murowanych. Z betonu komórkowego wykonuje się również pustaki stropowe, płyty dachowe, płyty stropowe oraz inne elementy. Elementy z ABK, w tym ścienne, stosowane są w budownictwie przemysłowym, użyteczności publicznej, a przede wszystkim mieszkaniowym. Poszczególne firmy wypracowały i rozwinęły własne technologie produkcji i systemy budowania, część firm realizuje obiekty z betonu komórkowego od piwnicy aż po dach, a część wykonując z betonu komórkowego głównie ściany. Warto podkreślić, że z ABK budowane są domy mieszkalne we wszystkich krajach europejskich, a także na innych kontynentach w różnych strefach klimatycznych, w tym w rejonach sejsmicznych, co świadczy o wielu zaletach tego materiału.

Właściwości techniczne obecnie produkowanych wyrobów z ABK stosowanych do wykonywania ścian pozwalają na spełnienie określonych w rozporządzeniu Parlamentu Europejskiego i Rady nr 305/2011 [1] podstawowych wymagań w odniesieniu do obiektów budowlanych a dotyczących:

1) nośności i stateczności,

2) bezpieczeństwa pożarowego,

3) higieny, zdrowia i środowiska,

4) bezpieczeństwa użytkowania i dostępności obiektów,

5) ochrony przed hałasem,

6) oszczędności energii i izolacyjności cieplnej,

7) zrównoważonego wykorzystania zasobów naturalnych.

Przedstawione wyżej wymagania są podstawą do opracowania mandatów oraz zharmonizowanych specyfikacji technicznych.

Wprowadzenie siódmego wymagania podstawowego dla obiektów budowlanych oznacza, że muszą one być zaprojektowane, wykonane i rozebrane w taki sposób, aby wykorzystanie zasobów naturalnych było zrównoważone i zapewniało:

– recykling obiektów budowlanych oraz wchodzących w ich skład materiałów i części po rozbiórce;

– trwałość obiektów budowlanych;

– wykorzystanie w obiektach budowlanych przyjaznych środowisku surowców i materiałów wtórnych.

Rys. 1 Zużycie energii współczesnych produkcji różnych materiałów ściennych

Ogólna charakterystyka autoklawizowanego betonu komórkowego

W Polsce powstaje ok. 10% produkcji światowej ABK. O rozwoju i rosnącym zapotrzebowaniu na ABK w Polsce zadecydowały wyjątkowo korzystne w stosunku do innych materiałów ściennych jego właściwości fizyczne jako materiału izolacyjnego i konstrukcyjnego. Analiza współczesnych technologii wytwarzania ABK wykazuje, że proces ten wpisuje się w uwarunkowania zrównoważonego rozwoju [2, 3, 4].

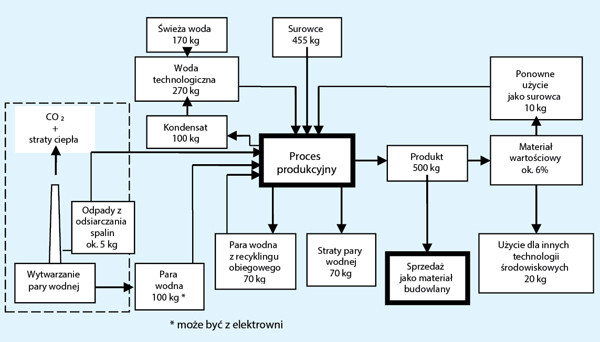

– Technologie te charakteryzują się małym zużyciem surowców oraz energii w stosunku do technologii wytwarzania innych materiałów budowlanych (rys. 1). Wynika to z małej gęstości ABK oraz odpowiednio prowadzonego procesu produkcyjnego, w którym nie powstają odpady, gdyż zarówno naddatki świeżej masy betonu ponad założony wymiar, jak i woda odpadowa kierowane są z powrotem do procesu technologicznego. Do procesu kierowane są również odpady po procesie autoklawizacji. Te ostatnie stosowane są także do wytwarzania nowych produktów, np. ciepłych zapraw (rys. 2).

– W procesie wytwarzania ABK nie powstają żadne materiały i substancje, które mogłyby być szkodliwe dla organizmów żywych lub środowiska. Ponadto w przypadku rozbiórki obiektów beton komórkowy może być użyty ponownie w procesie produkcji betonu komórkowego, ewentualnie do innego obiektu budowlanego, a także do budowy dróg. Można go łatwo przenosić w inne miejsca (jest lekki) i użyć jako materiał wypełniający wyrobiska, np. po eksploatacji kruszyw.

– Do wytwarzania ABK mogą być stosowane popioły lotne oraz inne surowce odpadowe, takie jak piaski odpadowe, wapno pokarbidowe, odpadowe surowce siarczanowe, łupki, żużle.

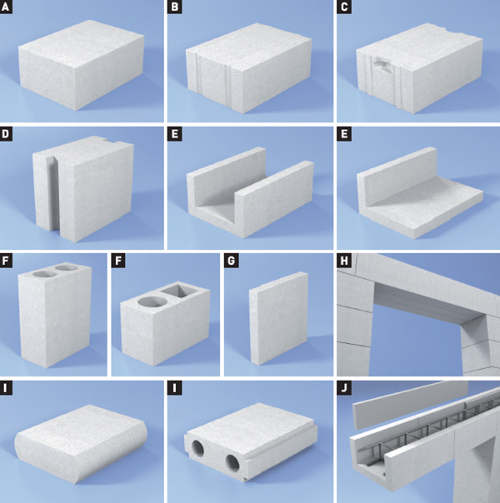

Wytwórnie betonów komórkowych oferują szeroki asortyment drobnowymiarowych elementów ściennych o różnych klasach gęstości i wytrzymałości oraz różnych wymiarach, spełniających wymagania aktualnych norm (rys. 3). Nowa generacja wyrobów przy stosowaniu nowych technik łączenia murów na cienkie spoiny (1-3 mm) lub ciepłe zaprawy pozwala na realizację obiektów budowlanych spełniających zaostrzone wymagania ochrony cieplnej budynków [6].

Rys. 2 Uproszczona cyrkulacja surowców i energii przy produkcji ABK o gęstości 500 kg/m3 [5] i [10]

Właściwości autoklawizowanego betonu komórkowego

Beton komórkowy mający półwieczną, ugruntowaną pozycję na rynku powinien tę pozycję utrzymać i promować się jakością i podwyższonymi parametrami użytkowymi nawet w obliczu wprowadzania do sprzedaży kolejnych nowych materiałów. Podniesienie jakości betonu komórkowego jest realizowane głównie przez zmniejszenie dopuszczalnych odchyłek wymiarowychi podniesienie estetyki wyrobów. Podwyższenie parametrów użytkowych uzyskuje się przez wprowadzanie nowych ergonomicznych kształtów elementów i paletyzacji. Dążeniem do zmniejszenia gęstości wyrobu poprawia się izolacyjność cieplną przegrody. W działaniach skierowanych na podwyższenie właściwości technicznych autoklawizowanego betonu komórkowego praktycznym kierunkiem jest podwyższanie wytrzymałości tworzywa, co szczególnie w konfrontacji z ceramiką budowlaną wpłynąć może na szersze zastosowanie betonu komórkowego. Prace badawcze nad metodami podnoszenia wytrzymałości i produkcja betonu komórkowego o podwyższonej wytrzymałości powinny wyprzedzać zapotrzebowania rynku, gdyż wiadomo, że część inwestorów zażąda materiałów o wyższej wytrzymałości niż produkowane dotychczas. Jednym z kryteriów wyboru materiału ściennego, obok izolacyjności cieplnej i ceny, staje się wytrzymałość [2, 3, 7, 8]. W Polsce autoklawizowany beton komórkowy produkowany jest głównie w klasie gęstości 600, 500 i 400. Nieliczni producenci wytwarzają beton komórkowy najniższych klas gęstości – 300 i 350. Badania wykazały, że beton komórkowy o gęstości 300500 kg/m3 charakteryzuje się prawie liniową zależnością izolacyjności cieplnej od gęstości [7]. Umożliwia to wykonanie „ciepłych” ścian zewnętrznych jednowarstwowych, o współczynniku przenikania ciepła U poniżej 0,30 W/m2K (0,19-0,29 W/m2K). Zaletą tych ścian jest ich wystarczająca izolacyjność cieplna bez potrzeby dodatkowego ocieplania, przy spełnianiu warunków bezpieczeństwa konstrukcji, bezpieczeństwa pożarowego i ochrony przed hałasem.

W maju 2010 r Parlament i Rada Unii Europejskiej przyjęły znowelizowaną dyrektywę Charakterystyka energetyczna budynków (dyrektywa nr 2010/31/UE opublikowana w Dz.U. UE z dnia 18 czerwca 2010). Główne zmiany w dyrektywie EPBD z 2010 r

w stosunku do pierwotnej wersji z 2002 r dotyczą m.in. [9]:

– wprowadzenia pojęcia budynku o niemal zerowym zużyciu energii;

– zdefiniowania sposobów raportowania postępów we wdrażaniu zasad budownictwa zeroemisyjnego przez państwa członkowskie;

– określenia wspólnej dla krajów członkowskich metodologii obliczania charakterystyki energetycznej budynków;

– stworzenia systemu kontroli świadectw charakterystyki energetycznej i sprawozdań z przeglądów systemów ogrzewania i klimatyzacji;

– wprowadzenia sankcji w przypadku naruszenia krajowych przepisów;

– zaostrzenia minimalnych wymagań dotyczących dopuszczalnych wartości współczynnika przenikania ciepła U oraz górnych wartości wskaźnika zużycia energii pierwotnej EP, a także ich korekta i optymalizacja w odstępach czasu nie dłuższych niż co pięć lat – z uwzględnieniem lokalnych warunków klimatycznych o opłacalności ekonomicznej.

W Polsce podstawowe wymagania odnośnie do charakterystyki energetycznej budynku i jego elementów zamieszczone są w ustawie o charakterystyce energetycznej budynków (weszła w życie 9 marca 2015 r). Projekt krajowego planu mającego na celu zwiększenie liczby budynków o niskim zużyciu energii podaje definicję budynku o niskim zużyciu energii. Przez budynek o niskim zużyciu energii należy rozumieć budynek, spełniający wymogi związane z oszczędnością energii i izolacyjnością cieplną zawarte w przepisach techniczno-budowlanych, o których mowa w art. 7 ust. 1 pkt 1 ustawy z dnia 7 lipca 1994 r – Prawo budowlane (Dz.U. 2013 r poz. 1409 z późn. zm.), tj. szczególnie dział X oraz załącznik nr 2 do rozporządzenia Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz.U. Nr 75, poz. 690 z późn. zm.), które będą obowiązywać od 1 stycznia 2021 r., a dla budynków zajmowanych przez władze publiczne oraz będących ich własnością – od 1 stycznia 2019 r.

Wyroby z ABK mogą być z powodzeniem stosowane zarówno do realizacji domów energooszczędnych – EA (wskaźnik sezonowego zapotrzebowania na ciepło w odniesieniu do powierzchni) nie przekracza 100 kWh/ (m2 • rok), niskoenergetycznych – EA < 45 KWh/(m2 • rok), jak i pasywnych – EA < 15 kWh/(m2 • rok). Oprócz wymaganych parametrów użytkowych elementów murowych ważnym czynnikiem jest ich prawidłowe wykonanie, w szczególności wykonanie ściany bez mostków termicznych. Elementy murowe z ABK są łatwe do kształtowania na budowie, co umożliwia sprawną i skuteczną eliminację mostków termicznych związanych z niedokładnością elementów. Projektując nowy budynek lub występując o pozwolenie budowlane na remont budynku istniejącego, trzeba spełnić wymagania dyrektywy EPBD dotyczące współczynników przenikania ciepła U oraz określonej wartości wskaźnika zapotrzebowania na nieodnawialną energię pierwotną (EP). Współczynnik przenikania ciepła ścian zewnętrznych (pionowych przegród nieprzezroczystych) nie będzie mógł być większy niż U = 0,25 W/(m2K) od początku 2014 r., U = 0,23 W/(m2K) od 2017 r. i U = 0,20 W/(m2K) od 2021 r.

Rys. 3 Przykładowy asortyment elementów z ABK

a) element o gładkich powierzchniach; b) element z wyprofilowanymi powierzchniami czołowymi do łączenia na pióro i wpust; c) element z wyprofilowanymi powierzchniami czołowymi dodatkowo z uchwytem montażowym; d) blok modułowy; e) elementy nadproży i wieńców; f) elementy osłonowe instalacji; g) element ścienny; h) element wieńców z ociepleniem; i) elementy stropowe; j) nadproża

Wymagania dla elementów murowych z betonu komórkowego

Jak wynika z rozporządzenia Parlamentu Europejskiego i Rady nr 305/2011 [1], ocena i weryfikacja stałości właściwości użytkowych wyrobów budowlanych w odniesieniu do ich charakterystyk są przeprowadzane zgodnie z jednym z pięciu systemów określonych w tym rozporządzeniu. Wymagania odnośnie do właściwości użytkowych zawarte są w normach zharmonizowanych, które określają system oceny i weryfikacji właściwości użytkowych dla danego wyrobu i wymagania związane z tym systemem. Normą zharmonizowaną dla elementów murowych z ABK jest EN 771-4.

W październiku 2015 r. do zbioru Polskich Norm (w angielskiej wersji językowej) wprowadzona została norma europejska EN 771-4:2015 jako PN-EN 771-4+A1:2015-10 Wymagania dla elementów murowych. Część 4. Elementy murowe z autoklawizowanego betonu komórkowego.

Główne zmiany wprowadzone w odniesieniu do poprzedniej normy EN 771-4:2011 są następujące:

1. Norma dotyczy również elementów murowych z ABK z warstwą izolacji w ścianach bez wymagań odporności ogniowej oraz elementów uzupełniających. Elementy murowe mogą się składać z warstw o różnej gęstości, z których nie wszystkie są warstwami nośnymi. Określono kryteria oceny i weryfikacji stałości właściwości użytkowych wyrobów objętych wymaganiami niniejszej normy.

2. Norma PN-EN 771-4+A1:2015-10 nie narzuca producentom szczegółowych wymagań w zakresie kształtu, wymiarów, gęstości i wytrzymałości, podaje natomiast:

– gęstość w stanie suchym jest zwykle mniejsza od 1000 kg/m3,

– wytrzymałość na ściskanie elementów murowych producent powinien deklarować w N/mm2; w przypadku elementów murowych przewidzianych do zastosowania w elementach nośnych nie powinna być ona mniejsza niż 1,5 N/mm2.

3. Oprócz właściwości użytkowych ujętych w poprzedniej normie EN 771-4:2011 (maksymalne wymiary i tolerancje wymiarów, gęstość i wytrzymałość na ściskanie, właściwości cieplne, trwałość (określaną przez odporność na zamrażanie i rozmrażanie), ruch wilgoci (rozumiany jako skurcz), przepuszczalność pary wodnej, absorpcję wody, reakcję na ogień, wytrzymałość na ścinanie i przyczepność elementu w połączeniu z zaprawą przy zginaniu) w normie PN-EN 771-4+A1:2015-10 wprowadzone zostało badanie substancji niebezpiecznych (p. 5.14).

4. W informacyjnym załączniku ZA do normy PN-EN 771-4+A1:2015-10, stanowiącym integralną część normy, podane są informacje dotyczące jej powiązania z rozporządzeniem Parlamentu Europejskiego i Rady nr 305/2011.

W załączniku zostały przedstawione przykładowe deklaracje właściwości użytkowych (DoP), które wyrażają właściwości użytkowe elementów z betonu komórkowego w odniesieniu do zasadniczych charakterystyk tych wyrobów zgodnie z odpowiednimi specyfikacjami technicznymi. DoP zawiera:

a) określenie typu wyrobu, dla którego deklaracja została sporządzona;

b) system lub systemy oceny i weryfikacji stałości właściwości użytkowych wyrobu;

c) numer referencyjny i datę wydania normy zharmonizowanej lub europejskiej oceny technicznej, która została zastosowana do oceny każdej zasadniczej charakterystyki;

d) w stosownych przypadkach – numer referencyjny zastosowanej specjalnej dokumentacji technicznej oraz wymagania, które wyrób spełnia zgodnie z oświadczeniem producenta;

e) zamierzone zastosowanie lub zastosowania wyrobu budowlanego, zgodnie z mającą zastosowanie zharmonizowaną specyfikacją techniczną;

f) wykaz zasadniczych charakterystyk określonych w zharmonizowanej specyfikacji technicznej dla deklarowanego zamierzonego zastosowania lub zastosowań wyrobu;

g) właściwości użytkowe co najmniej jednej z zasadniczych charakterystyk wyrobu;

h) właściwości użytkowe wyrobu budowlanego, wyrażone w poziomach lub klasach, lub w sposób opisowy, w odniesieniu do jego zasadniczych charakterystyk, podlegających obowiązkowi zadeklarowania;

i) właściwości użytkowe wyrobu budowlanego, wyrażone w poziomach lub klasach, lub w sposób opisowy, w odniesieniu do wszystkich zasadniczych charakterystyk, co do których w miejscu, w którym producent zamierza wprowadzić wyrób do obrotu, obowiązują przepisy odnoszące się do deklarowanego zamierzonego zastosowania lub zastosowań wyrobu budowlanego;

j) dla wymienionych w wykazie zasadniczych charakterystyk, co do których nie są deklarowane żadne właściwości użytkowe, skrót NPD (No Performance Determined – właściwości użytkowe nieustalone);

k) jeżeli dla danego wyrobu budowlanego wydano europejską ocenę techniczną, właściwości użytkowe tego wyrobu budowlanego, wyrażone w poziomach lub klasach, lub w sposób opisowy, w odniesieniu do wszystkich zasadniczych charakterystyk zawartych w odnośnej europejskiej ocenie technicznej.

Ponadto załącznik ZA do normy PN-EN 771-4+A1:2015-10 zawiera przykłady oznakowania CE elementów murowych z ABK.

Oznakowaniu CE towarzyszą:

– dwie ostatnie cyfry roku, w którym zostało ono po raz pierwszy umieszczone,

– nazwa lub znak identyfikujący producenta i adres jego siedziby,

– niepowtarzalny kod identyfikacyjny typu wyrobu,

– numer referencyjny DoP,

– poziom lub klasa zadeklarowanych właściwości użytkowych,

– odniesienie do zastosowanej zharmonizowanej specyfikacji technicznej,

– w stosownych przypadkach numer identyfikacyjny jednostki notyfikowanej,

– zamierzone zastosowanie wyrobu określone w zastosowanej zharmonizowanej specyfikacji technicznej.

5. Norma uwzględnia podstawowe zasady dotyczące zbrojonych i nie- zbrojonych konstrukcji murowych zawartych w Eurokodzie 6.

Podsumowanie

Osiągnięty poziom przemysłu betonów komórkowych i jakość wytwarzanych elementów murowych powinny być umiejętnie wykorzystywane w zakresie budowania zgodnie z zasadą zrównoważonego rozwoju. Służą temu: szeroki asortyment wyrobów, odpowiednie zaprawy do łączenia elementów oraz zaprawy do tynkowania, narzędzia oraz bezpłatny instruktaż na budowie inwestora. Czynniki te mają wpływ na szybką realizację obiektów, znacznie zmniejszają koszty budowy i późniejszą jego eksploatację.

dr inż. Katarzyna Łaskawiec

Instytut Ceramiki i Materiałów Budowlanych

Literatura

1. Rozporządzenie Parlamentu Europejskiego i Rady (UE) nr 305/2011 z dnia 9 marca 2011 r ustanawiające zharmonizowane warunki wprowadzania do obrotu wyrobów budowlanych i uchylające dyrektywę Rady 89/106/EWG, zwane Construction Products Regulation (CPR), Dz.U. UE L 88 z dnia 04.04.2011 r.

2. S. Balkovic, G. Zapotoczna-Sytek, Autoklawizowary beton komórkowy. Technologia. Właściwości. Zastosowanie, Wydawnictwo PWN, Warszawa 2013.

3. G. Zapotoczna-Sytek, Zrównoważony rozwój a proces wytwarzania wyrobów budowlanych,materiały III Międzynarodowej Konferencji Naukowej „Energia i środowisko w technologiach materiałów budowlanych”, s. 259, Szczyrk 2004.

4. G. Zapotoczna-Sytek, Wpływ procesu technologicznego na jakość wyrobów z autoklawizowanego betonu komórkowego,materiały z Konferencji Dni Betonu „Tradycja i nowoczesność”, s. 937, Wisła 2004.

5. D. Hums, Ecological aspects for the production and use of autociaved aerated concrete,Wittman (ed), Advances in Autoclaved Aerated Concrete, p. 271, Zurich 1992.

6. G. Zapotoczna-Sytek, Rozwój autoklawizowanego betonu komórkowego na tle 20 Konferencji „Jadwisińskich”, materiały 20. Konferencji Naukowo-Technicznej Jadwisin 2006, s. 389, Serock 2006.

7. C.A. Fudge, J.N. Hacker, UK housing and climat change: performance evaluation using AACAutoclaved Aerated Concrete – Limbachiya and Roberts (eds) Taylor&Francis Group, p. 131, London 2005.

8. M. Haas, The future of AAC – from a material scientist's point of view Autoclaved Aerated Concrete – Limbachiya and Roberts (eds) Taylor&Francis Group, p.187, London 2005.

9. Dyrektywa Parlamentu Europejskiego i Rady 2010/31/UE z dnia 19 maja 2010 r. w sprawie charakterystyki energetycznej budynków.

10. G. Zapotoczna-Sytek, Współczesne technologie betonu komórkowego, prognozy w świetle zasad zrównoważonego rozwoju,materiały XIX Konferencji Naukowo-Technicznej „Beton i prefabrykacja”, Jadwisin 2004.