W większych miastach obserwuje się wzrost zainteresowania technologiami bezwykopowymi, umożliwiającymi budowę przyłączy bez konieczności wykonywania wykopów liniowych.

Budowa przyłączy domowych metodami tradycyjnymi nie nastręcza firmom budowlanym większych problemów. Spowodowane jest to zarówno tym, że są one płytko zagłębione w gruncie, jak i tym, że wykonywane są z lekkich rur o małych przekrojach poprzecznych.

Patrząc więc z punktu widzenia inwestora i wykonawcy, budowa taka jest prosta w wykonaniu i relatywnie tania. Niestety jednak w większości przypadków budowane przyłącza należy podłączyć do istniejącej już sieci, która najczęściej usytuowana jest pod ciągami ulicznymi o utwardzonej nawierzchni, a w jej pobliżu przebiegają także inne sieci.

O ile w mniejszych miejscowościach otrzymanie zgody na zajęcie pasa drogowego i podłączenie nowo wybudowanego odcinka do istniejącej sieci w wykopie nie stanowi jeszcze większego problemu, o tyle w dużych miastach ze znacznym nasileniem ruchu otrzymanie takiej zgody jest bardzo utrudnione i kosztowne. Dlatego też w większych aglomeracjach miejskich zarówno w Polsce, jak i na świecie obserwuje się od jakiegoś czasu wzrost zainteresowania technologiami bezwykopowymi, umożliwiającymi budowę przyłączy bez konieczności wykonywania wykopów liniowych, a następnie odtwarzania nawierzchni.

Do budowy przyłączy domowych zarówno ciśnieniowych, jak i grawitacyjnych można zastosować wszystkie obecnie znane bezwykopowe technologie z wyłączeniem mikrotunelowania ze względu na minimalną średnicę wbudowania, tj. 250 mm.

Fot. 1 Przewiert horyzontalny HDD [2]

Ogólny podział przyłączy:

– przyłącza do sieci o przepływie pod ciśnieniem:

– wodociągowe,

– gazowe;

– przyłącza do sieci o przepływie grawitacyjnym:

– kanalizacyjne.

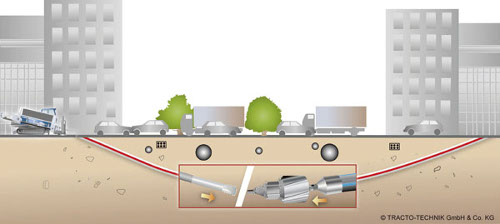

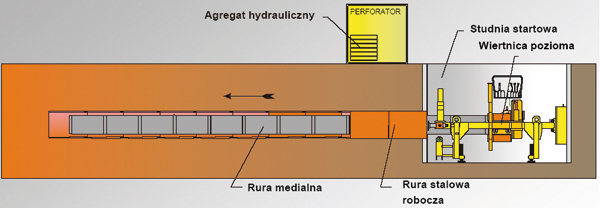

Rys. 1 Budowa przyłącza metodą HDD [2]

Bezwykopowa budowa przyłączy ciśnieniowych

Przyłącza wodociągowe i gazowe ze względu na to, że są przewodami ciśnieniowymi, nie wymagają zachowania na całej swej długości jednolitego spadku podłużnego. W związku z tym do budowy tych odcinków rurociągów mogą być zastosowane zarówno bezwykopowe metody sterowalne, jak i niesterowalne.

Do najbardziej znanych technologii budowy takich przyłączy należą:

– przeciski pneumatyczne przebijakiem,

– przeciski hydrauliczne niesterowane,

– przewierty sterowane HDD, a także jeszcze mniej znana technologia, rozwijana przez firmę Tracto-Technik:

– Grundopit Keyhole.

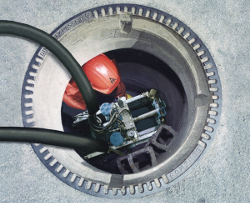

Fot. 2 Budowa przykanalika w technologii przewiertu sterowanego ze studzienki kanalizacyjnej lub wykopu punktowego [2]

Przewierty sterowane HDD

Przewierty sterowane HDD (Horizontal Directional Drilling) należą do trójetapowych metod bezwykopowych. W trakcie realizacji prac można wyróżnić trzy zasadnicze etapy: wiercenie pilotowe, rozwiercanie gruntu oraz wciąganie rurociągu. W przypadku budowy przyłączy domowych prace wiertnicze wykonywane są za pomocą małych wiertnic o uciągu do ok. 10 t (fot. 1). Wiertnice te mają niewielkie wymiary oraz poruszają się na gumowych gąsienicach, co umożliwia im wjazd i poruszanie się w wąskich przejściach bez uszkadzania nawierzchni.

Fot. 3 Wycinanie rdzenia z nawierzchni ulicznej [2]

Ze względu na to, że wiercenie odbywa się po zadanej trajektorii (krzywiźnie), metody te stosowane są do budowy przyłączy ciśnieniowych tam, gdzie nie jest wymagany jednostajny spadek podłużny przewodu na całej jego długości (rys. 1).

Rozwinięciem tej metody są przewierty poziome stosowane też do wykonywania przyłączy grawitacyjnych, czyli przykanalików. Używane urządzenia różnią się od typowych wiertnic przede wszystkim mniejszymi wymiarami oraz krótszymi i sztywniejszymi żerdziami wiertniczymi. Ich kompaktowe wymiary umożliwiają budowę przykanalików ze studzienek rewizyjnych lub wykopów punktowych (fot. 2).

Fot. 4 Usuwanie gruntu za pomocą koparki ssącej [2]

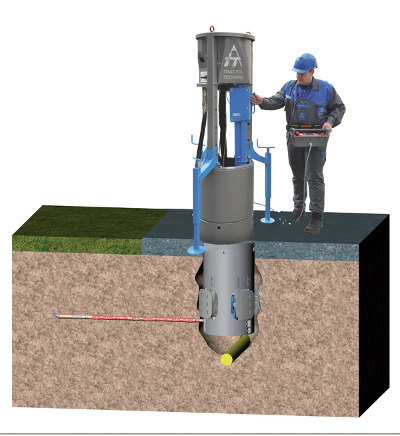

Grundopit Keyhole

Technologia polega na budowie przyłączy wodociągowych i gazowych od sieci dystrybucyjnej usytuowanej pod nawierzchnią drogi lub chodnika w kierunku budynku z bardzo małego wykopu.

Do wykonywania przewiertu wykorzystuje się specjalnie skonstruowane przez firmę Tracto-Technik urządzenie Grundopit K.

Wiercenie może odbywać się zarówno na sucho, jak i z płynem wiertniczym, a tempo robót wynosi 16–18 m/h.

Do najważniejszych cech tej metody należy zaliczyć:

– możliwość stosowania w niemal każdych warunkach gruntowych,

– kontrola podczas wiercenia, którą gwarantuje lokalizowana i sterowana głowica wiercąca,

– możliwość zastosowania z wykopów o średnicy nie większej niż 650 mm.

Fot. 5 Wykonanie przewiertu [2]

Kolejne etapy prac w tej technologii

W pierwszym etapie nad przewodem zasilającym wycina się rdzeń z asfaltowej lub betonowej nawierzchni ulicy za pomocą wiertła koronkowego (fot. 3).

Następnym krokiem jest usunięcie z wykopu za pomocą koparki ssącej gruntu aż do głębokości przewodu zasilającego (fot. 4).

Nad wykonanym wykopem umieszcza się urządzenie wiercące i przystępuje do wykonania przewiertu (fot. 5).

Głowica wiercąca wraz z zespołem dźwigni opuszczana jest do poziomu przewodu zasilającego i ustawiana w kierunku wiercenia (rys. 2).

Rys. 2 Przemieszczanie się żerdzi wiertniczych w gruncie [2]

Podobnie jak w przypadku technologii HDD otwór wiertniczy drążony jest z wykorzystaniem podawanych kolejno żerdzi wiertniczych aż do osiągnięcia budynku. Przebieg wiercenia jest stale kontrolowany i w razie potrzeby korygowany.

Standardowe długości odcinków wykonywanych tą metodą to ok. 20 m. Po dotarciu do wnętrza budynku, do którego ma zostać wykonane przyłącze, następuje wymiana głowicy wiercącej na wiertło koronkowe, które w przewierconym murze wykonuje okrągły otwór.

Następnie dokonywana jest zamiana wiertła koronkowego na głowicę poszerzającą, wyposażoną w tuleję z uchwytem, na linkę służącą do wprowadzania rury osłonowej DN65 (jeżeli taka jest wymagana). Kolejnym krokiem jest wciąganie w rurę osłonową (lub bezpośrednio w grunt) rur przewodowych aż do wykopu startowego (fot. 6).

Fot. 6 Poszerzanie otworu wraz z wprowadzaniem rur przewodowych [2]

Po przeciągnięciu rur w wykopie startowym następuje montaż armatury przyłączeniowej. Po oczyszczeniu rury i wykonaniu próby ciśnieniowej nawierca się przewód zasilający i przyłącza armaturę. Na koniec wypełnia się wykop gruntem oraz wkleja wycięty rdzeń betonowy lub asfaltowy (fot. 7).

Fot. 7 Montaż armatury oraz zasypanie wykopu [2]

Bezwykopowa budowa kanalizacyjnych przyłączy grawitacyjnych

Ze względu na konieczność zapewnienia odpowiedniego spadku podłużnego przewodów do budowy kanalizacyjnych przyłączy grawitacyjnych, czyli tzw. przykanalików, powinny być stosowane metody sterowalne i to takie, które zapewniają odpowiednią dokładność wbudowania.

Niemieckie wytyczne dopuszczają co prawda do budowy kanalizacyjnych przyłączy grawitacyjnych również metody niesterowalne, niemniej ograniczają wymiary przekrojów poprzecznych przewodów do DN 150 i ich długości do 20 m.

Bezwykopowa budowa przykanalików realizowana może być albo ze studzienki kanalizacyjnej zlokalizowanej na posesji (ewentualnie wykopu startowego) w kierunku studzienki na kanale, do którego mają być odprowadzane ścieki, albo odwrotnie. Istnieje także możliwość budowy przykanalika bezpośrednio z kolektora kanalizacyjnego do studzienki na terenie posesji. W tym ostatnim przypadku rozmiary kolektora muszą jednak umożliwiać bezproblemowy montaż i pracę urządzenia w jego wnętrzu.

Fot. 8 Wiertnica w wykopie początkowym, obudowanym kręgami betonowymi [2]

Przeciski hydrauliczne z wierceniem pilotowym

Budowa kanalizacyjnych przyłączy grawitacyjnych od studzienki kanalizacyjnej lub wykopu początkowego w kierunku kolektora ściekowego bądź studzienki na nim usytuowanej może być realizowana metodą przecisku hydraulicznego z wierceniem pilotowym. Technologia ta należy do metod sterowalnych, co zapewnia zachowanie prawidłowego spadku podłużnego na całej długości budowanego przewodu.

W pierwszym etapie prac z wykopu początkowego wykonuje się wiercenie pilotowe. Ze względu na to, że wykop początkowy obudowany jest zazwyczaj kręgami betonowymi, po zakończeniu robót pełni on funkcję studzienki rewizyjnej pomiędzy kanałem a budynkiem (fot. 8).

W trakcie wiercenia pilotowego w grunt wciskane są żerdzie, na początku których znajduje się skośnie ścięta głowica pilotowa (rys. 3). Ponieważ na tym etapie budowy grunt jest zagęszczany wokół wciskanych żerdzi, nie ma więc potrzeby usuwania urobku. Na etapie tym możliwa jest dzięki zastosowaniu skośnej głowicy pilotowej oraz systemu teleoptycznego kontrola i korekta kierunku przecisku.

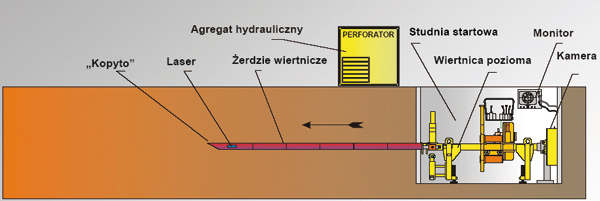

Rys. 3 Wiercenie pilotowe [3]

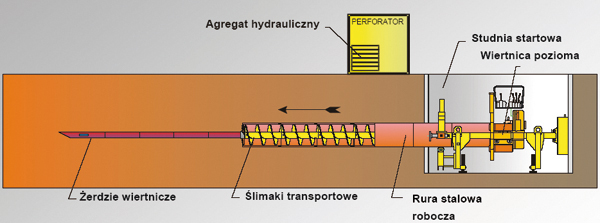

W drugim etapie robót następuje rozwiercanie gruntu wiertłem ślimakowym lub głowicą wielonożową z jednoczesnym przeciskiem stalowych rur osłonowych i transportem urobku przenośnikiem ślimakowym do wykopu początkowego (rys. 4). Średnica wewnętrzna tulei przenośnika ślimakowego jest tak dobrana, aby po zakończeniu wiercenia pilotowego a w czasie przecisku rur osłonowych żerdzie wiertnicze były chowane we wnętrzu tulei przenośnika ślimakowego.

Rys. 4 Rozwiercanie gruntu wiertłem ślimakowym z jednoczesnym przeciskiem hydraulicznym stalowych rur osłonowych oraz transportem gruntu systemem przenośników ślimakowych [3]

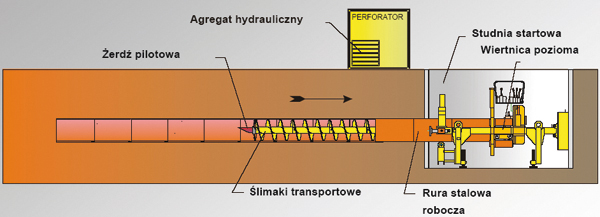

Po wyciągnięciu przenośników ślimakowych oraz żerdzi wiertniczych (rys. 5) do wnętrza zabudowanego przewodu z rur osłonowych wprowadza się koronkę wiertniczą na specjalnych saniach centrujących, nawiercając nią otwór w konstrukcji kolektora lub studzience kanalizacyjnej na nim usytuowanej (rys. 6).

Rys. 5 Wyciąganie żerdzi pilotowych oraz przenośników ślimakowych [3]

Rys. 6 Wiercenie otworu w ściance kolektora kanalizacyjnego lub studzienki kanalizacyjnej [3]

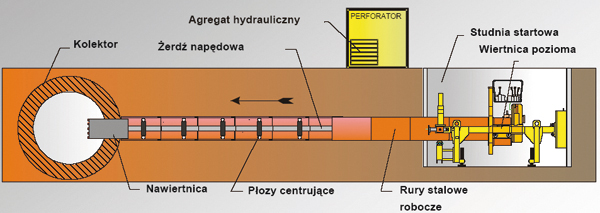

Po wykonaniu otworu i wyciągnięciu koronki wiertniczej do wnętrza rur osłonowych wprowadza się rury przewodowe przykanalika, przy czym pierwsza z nich w części czołowej jest zaopatrzona w specjalne uszczelnienie (rys. 7). Na koniec następuje wyciąganie stalowych rur osłonowych (rys. 8).

Rys. 7 Wprowadzenie rur przewodowych przykanalika do wnętrza przewodu ze stalowych rur osłonowych [3]

Rys. 8 Wyciąganie stalowych rur osłonowych [3]

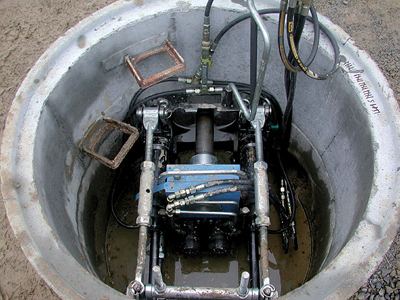

Przeciski hydrauliczne niesterowane z wnętrza studzienki kanalizacyjnej lub kolektora

Ze względu na małe przekroje poprzeczne oraz krótkie odległości budowa przyłączy kanalizacji grawitacyjnej może być również wykonywana metodą przecisku hydraulicznego niesterowanego. Budowa rozpoczyna się od umieszczenia wiertnicy w studzience rewizyjnej na kanale ściekowym oraz wycięcia w ściance studzienki otworu. Następnie w zaplanowanej osi przykanalika jest prowadzony przecisk hydrauliczny stalowych rur osłonowych z jednoczesnym urabianiem i usuwaniem gruntu wiertłem ślimakowym.

Fot. 9 Budowa przykanalika z wnętrza kolektora [1]

Wiercenie wykonuje się do wykopu docelowego, który najczęściej po obudowaniu kręgami betonowymi pełni funkcję studzienki kanalizacyjnej na terenie posesji. Kolejnym etapem prac jest usunięcie z wnętrza rur osłonowych przenośników ślimakowych i wprowadzenie rur przewodowych. W ostatniej fazie budowy wyciąga się stalowe rury osłonowe.

W przypadku kolektorów o średnicach 1200 mm i więcej istnieje możliwość budowy przykanalików z ich wnętrza (fot. 9). Kolejność wykonywanych prac jest identyczna jak w przypadku niesterowanych przecisków hydraulicznych.

dr inż. Dariusz Zwierzchowski

Literatura

1. Bohrtec – materiały informacyjne.

2. DTA-TECHNIK – materiały informacyjne.

3. Perforator – materiały informacyjne.