Usterki wykonawcze często są spowodowane nieprzestrzeganiem tradycyjnych technologii oraz zasad podanych w kartach technicznych materiałów budowlanych.

W licznych wykonanych opiniach technicznych stwierdzałem często usterki będące skutkiem nieprzestrzegania tradycyjnych technologii oraz zasad podanych w kartach technicznych materiałów budowlanych nowej generacji. Problem dotyczy braku przestrzegania zasad wiedzy technicznej zarówno w zakresie wykonania prac, jak i doboru materiałów. Przedstawię to na przykładzie tylko jednej opinii dotyczącej odbioru robót wykończeniowych z oceną poprawności ich wykonania i zgodności z zasadami wiedzy technicznej w 4-kondygnacyjnym budynku administracyjnym zarządu powiatu. Firma wykonawcza reklamowała się certyfikatem zarządzania jakością 9001-2000. Budowa była nadzorowana przez renomowany zespół inspektorów nadzoru inwestorskiego. Po zakończeniu prac stanu surowego wykonałem na zamówienie inwestora opinię techniczną dotyczącą licznie występujących rys w stropach. Po odbiorze całości robót wykonałem kolejną opinię w celu udokumentowania różnorodnych nieprawidłowości wykonawczych w zakończonej inwestycji. Załączyłem w niej ponad 250 zdjęć obrazujących różne nieprawidłowości. Po odbiorze, ale jeszcze przed przejęciem budynku do użytkowania, konieczne były rozległe naprawy lub wręcz wymiana licznych elementów, jak kamienne posadzki, elementy elewacji, drewniane zabudowy, ciągi wentylacyjne, parapety okienne, opierzenia blacharskie. W ramach niniejszego artykułu mogę przedstawić tylko wybrane przykłady ok. 10 różnorodnych usterek, począwszy od robót stanu surowego aż po wykończenie wnętrz. Polecam szczególnej uwadze czytelników stwierdzone niewłaściwe stosowanie akrylu jako cudownego środka na różnego rodzaju niedoróbki lub w zastępstwie systemowych rozwiązań.

Fot. 1 W trakcie realizacji „białej wanny”

Błędy wykonania piwnic z betonu wodonieprzepuszczalnego – „biała wanna”

Płyty fundamentowe i ściany zewnętrzne piwnic zaprojektowano z betonu wodonieprzepuszczalnego w systemie „białej wanny”. Szczelność systemu zależy od właściwego podziału konstrukcji, poprawnego wykonania styków i zagęszczenia betonu. Porządek na budowie, dobra jakość powierzchni betonu pokazane na fot. 1a oraz poprawne i czyste wbudowanie pionowej wkładki doszczelniającej, jak widać na fot. 1c, mogą budzić zaufanie do jakości robót. Podczas wizyty na budowie latem 2010 r. stwierdziłem jednak, że powlekane wkładki doszczelniające przerwy robocze wbudowane w górne zakończenie ścian zewnętrznych piwnic wykonano w wielu miejscach niepoprawnie, w sposób wykluczający ich szczelność w systemie konstrukcji „białej wanny”. Jak widać na fot. 1b, nie było możliwości wykonania koniecznego zagłębienia wkładki w stropie nad piwnicami, wynoszącego minimum 3 cm. Ponadto powierzchnie powłoki wkładki zostały zabrudzone mleczkiem cementowym, co wyklucza szczelność takiego styku roboczego. Stwierdziłem brak udokumentowania jakości wykonania styków roboczych pod ścianami z płytą fundamentową. Doradziłem inwestorowi wykonanie od zewnątrz budynku doszczelnienia z wykorzystaniem gęstoplastycznych mas bitumicznych. Budynek jest wyniesiony ponad poziom wody gruntowej. Jednak wiosną 2013 r. inwestor stwierdził okresowe występowanie przecieków wody w miejscach styków roboczych ścian i stropów piwnic.

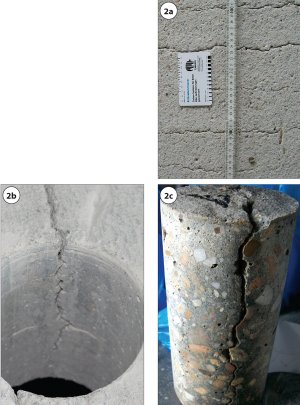

Fot. 2 Zarysowania betonowej płyty stropu

Skutki braku pielęgnacji świeżego betonu konstrukcyjnego po jego wbudowaniu

W kwietniu 2012 r. zostałem poinformowany przez inwestora o wystąpieniu na powierzchni stropu nad piwnicami licznych spękań. Zauważyłem, że rysy występują na ponad 80% jego powierzchni – fot. 2a. Betonowanie tego stropu miało miejsce w końcu czerwca 2010 r. Temperatura w dniach betonowania wynosiła 26°–31°C, przy bezchmurnej pogodzie. W kolejnych dniach temperatura wzrosła nawet do 36°C. Kierownik budowy oraz inspektor nadzoru nie byli w stanie podać i udokumentować sposobu i czasu pielęgnacji świeżego betonu. Powyższe fakty pozwoliły na stwierdzenie, że rysy spowodowane są najprawdopodobniej brakiem właściwej pielęgnacji świeżego betonu po jego wbudowaniu. Wykonane odwierty wykazały, że spękania o rozwarciu rys do 7 mm przechodzą przez całą grubość płyty stropowej (fot. 2b i 2c). Dla zapewnienia właściwej pielęgnacji świeżego betonu nie wystarczy sporadyczne polewanie jego powierzchni wodą. Należy uniemożliwić wysychanie betonu oraz zapewnienić jego stałe nawilżanie. Badania laboratoryjne pobranych próbek betonu wykazały dostateczną wytrzymałość. Wobec powyższego zaleciłem wykonanie sklejenia rys żywicami.

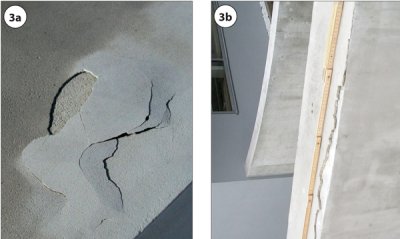

Fot. 3 Szpachlowanie betonu na zewnątrz

Szpachle do kosmetyki betonu w obszarach zewnętrznych

Według założeń projektu architektury wszystkie elementy betonowe miały pozostać widoczne jako beton architektoniczny. Powierzchnie boczne ścian spełniały wymogi architekta. Natomiast powierzchnie górnych krawędzi zakończenia ścian w obszarach zewnętrznych nie zostały wystarczająco zagładzone podczas betonowania. Zaproponowałem kierownikowi budowy wykonanie poziomego cięcia lub szlifowania wadliwych powierzchni. Wykonawca robót wykonał jednak na tych powierzchniach kosmetykę betonu z zastosowaniem zapraw modyfikowanych chemicznie. Dokonane przez szpachlowanie naprawy górnych krawędzi ścian uległy całkowitej destrukcji i odspojeniu już w pierwszym roku po ich wykonaniu (fot. 3a i 3b). Powierzchnie z właściwie dobranego i zagęszczonego betonu są całkowicie odporne na warunki atmosferyczne. Szpachle do kosmetyki betonu wymagają bardzo starannego ich doboru oraz nałożenia. W mojej praktyce nie poznałem materiału umożliwiającego trwałe wykonanie napraw poziomych powierzchni betonowych w obszarach zewnętrznych narażonych na bezpośrednie działanie czynników atmosferycznych. W opisywanym przypadku wszystkie wadliwe powierzchnie zostały mechanicznie ścięte lub zeszlifowane.

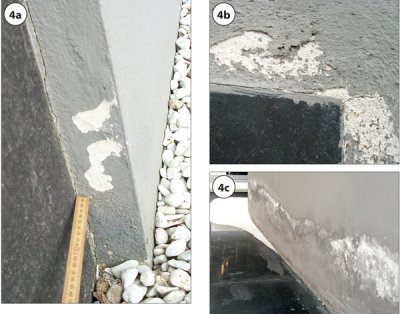

Fot. 4 Braki przyczepności farby

Destrukcja powłok malarskich

Roboty malarskie nie są kosztowne, jednak ich jakość istotnie wpływa na odbiór obiektu. Istota poprawności wykonania malowania jest często nieprzestrzegana. Jeden z wiodących producentów farb podaje, że każda farba jest tak dobra jak jej podkład. Nie zależy to jednak tylko od materiału gruntującego, lecz również od właściwości podłoża oraz jakości wykonania wszystkich warstw malarskich. Szczególnie istotne jest przestrzeganie technicznych zasad wykonania w obszarach zewnętrznych. W opisywanym obiekcie jeszcze przed jego odbiorem stwierdziłem usterki (fot. 4a–4c). Niepoprawne wykonanie styków, prowadzące do niekontrolowanego powstawania rys oraz wnikania wody opadowej w powłoki pod farbą, obrazuje fot. 4a, natomiast na fot. 4b widać szczególnie wyraźnie brak przylegania farby do podłoża, a fot. 4c przedstawia skutek nieuwzględnienia warunków lokalnych przy doborze sposobu wykończenia powierzchni. W każdym z przedstawionych przypadków nie ma możliwości wykonania tylko lokalnej powierzchniowej naprawy, która mogłaby zapewnić trwałość powłoki. Na stykach materiałów zawsze należy przewidzieć możliwość pękania i powstawania rys. Styki te należy wykonać tak, aby powstające rysy mogły być skutecznie i trwale zabezpieczone przed wnikaniem wilgoci. Przyczepność farby zależy od wytrzymałości i chłonności podłoża. Wilgotne podłoże lub nadmiernie zagładzone powierzchnie mogą skutkować słabym wnikaniem i niedostateczną przyczepnością podkładu albo farby. Każda powłoka malarska powinna spełniać warunki do nałożenia kolejnej warstwy. Zanieczyszczenia pyłem powierzchni przewidzianej do malowania mogą wystąpić w bardzo krótkim czasie w wyniku powiewu wiatru lub ruchu pojazdów. Powierzchniowa suchość powłoki nie zawsze świadczy o jej gotowości do nałożenia kolejnej warstwy. Konieczne jest dostateczne odparowanie lotnych składników podkładu lub powłoki. Może to też dotyczyć odgazowania powierzchni ocynkowanych. Ostry nóż i taśma samoprzylepna umożliwiają wykonanie szybkiego sprawdzenia jakości podkładu lub malowania. Efekty wadliwego wykonania malowania są natomiast bardzo widoczne (fot. 4).

Fot. 5 Braki w elewacji

Wyrównanie i wypełnienia tynków elewacji

Elewacja jest wizytówką każdego budynku.Widoczne na fot. 5a odspojenie szpachli tynkarskiej jest wynikiem niewłaściwego wyrównania powierzchni. Natomiast fot. 5b przedstawia efekt uzupełnienia ubytku tynku i próby doszczelnienia krawędzi parapetu okiennego z wykorzystaniem masy akrylowej. Przyczyny i skutki są analogiczne, jak zostało to opisane wcześniej. Usterki pokazane na fot. 4 również dotyczyły elewacji. Jeszcze przed przejęciem budynku do użytkowania doradziłem kompleksowe usunięcie wszystkich braków. Wykonawca zdecydował się na bieżące, lokalne naprawy. Prawdopodobnie jeszcze przed upływem okresu gwarancyjnego wykonawca zostanie wezwany przez inwestora do remontu całej elewacji.

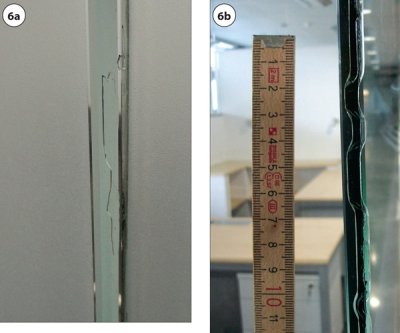

Fot. 6 Klejenie styków szkła hartowanego

Klejenie styków ścianek ze szkła hartowanego

W budynku biurowym wykonano większość ścianek wewnętrznych pomieszczeń biurowych z tafli szkła hartowanego. Wykonawca wykonał klejone połączenia podłużnych pionowych krawędzi części tafli (fot. 6a) z użyciem kleju typu UV. Wprawdzie kleje te charakteryzuje wysoka wytrzymałość i twardość, jednak skleiny na wąskich krawędziach nie gwarantują ich trwałości. Stwarza to jednocześnie zagrożenie uderzania krawędzi tafli o siebie, co może doprowadzić do pękania szkła. Na stykach prostopadłych tafli zamiast zastosowania ceowych systemowych miękkich profili dystansowych wykonano skleiny elastycznym klejem. Klej ten uległ znacznym deformacjom i będzie wymagał usunięcia, co pokazuje fot. 6b. Po usunięciu kleju konieczne będzie wbudowanie elastycznych przekładek dystansowych dla zapewnienia trwałej ochrony styku krawędzi płyt szklanych.

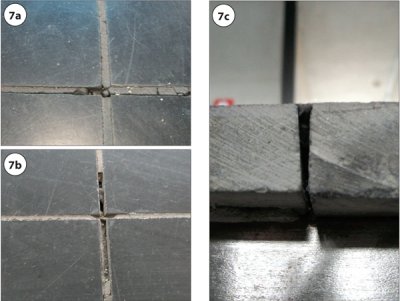

Fot. 7 Spękane fugi posadzki kamiennej

Skurcz zaprawy posadzki kamiennej

Posadzki kamienne zostały zaprojektowane z ułożeniem na grubowarstwowej zaprawie. Technologia ta wymaga stosowania niskokurczliwych mieszanek betonowych z trascementu oraz powlekania spodu płyt zaprawą przed ich wbudowaniem. Po rozprowadzeniu ok. 5 cm zaprawy i ułożeniu płyt należy powierzchnię ręcznie ubić do grubości zaprawy ok. 4 cm. Następnie należy powierzchnię zwilżać mocno rozpyloną wodą. Stwierdziłem brak udokumentowania sposobu wbudowania kamieni posadzki. Po wyspoinowaniu nastąpiło wykruszenie się materiału spoiny; dokonano ich wymiany bez analizowania przyczyn. Podczas oględzin stwierdziłem brak sczepności większości płyt z podłożem oraz liczne ponownie wykruszone spoiny – fot. 7a i 7b. Okazało się, że wykonawca zamówił gotową półsuchą zaprawę betonową wykonaną na bazie cementu portlanckiego dostarczaną przez wytwórnię betonu towarowego. Skurcz tej zaprawy doprowadził do zerwania zespolenia płyt z podłożem oraz do destrukcji spoin. Spoiny zostały ponadto wykonane tylko powierzchniowo (fot. 7c), mimo że powinny być wykonane minimum do połowy grubości płyty. W konsekwencji wykonawca musiał zerwać i ułożyć od nowa całą posadzkę.

Fot. 8 Spękane płyty drewnianej obudowy

Drewniane obudowy podokienne nad grzejnikami

Instalacje techniczne rozprowadzane w obszarach podokiennych zostały obudowane płytami z drewna. W krótkim czasie stwierdzono występowanie licznych spękań na powierzchni obudów. Wykonawca na bieżąco szpachlował pęknięcia masą akrylową. Estetyka tych napraw była nie do zaakceptowania (fot. 8a i 8b). Ponadto w czasie oględzin zauważyłem występowanie kolejnych spękań oraz dalsze spękania tych uprzednio przez szpachlowanie naprawianych spękań. Nie udokumentowano stanu wilgotności dostarczanych płyt drewnianych. Wbudowanie obudowy nastąpiło bezpośrednio po wykonaniu jastrychów sczepnych o grubości 10 cm. Wilgoć z jastrychów musiała zostać częściowo wchłonięta przez drewno. Pod drewnianymi obudowami znajdują się nawiewy wentylacji oraz instalacja grzewcza. Należało odczekać z montażem drewnianej obudowy aż do ustabilizowania się warunków wilgotnościowych wewnątrz budynku lub odpowiednio zaprojektować podział powierzchni płyt w celu uniknięcia niekontrolowanego pękania i napraw.

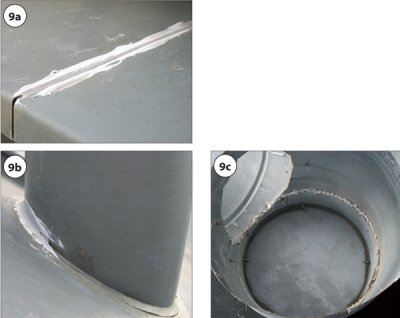

Fot. 9 Klejenie styków blach

Klejenie zewnętrznych elementów blacharskich oraz wentylacji

Podczas przeglądu budynku stwierdziłem wiele razy stosowanie klejów lub mas plastycznych w miejscach łączenia elementów blacharskich wewnątrz i na zewnątrz budynku – fot. 9a–9c. Znane są systemy klejenia blach na zimno. Jednak takie klejenie jest skuteczne tylko przy zachowaniu określonych przez producenta warunków wykonania:

– podłoża i jego właściwego przygotowania,

– zachowania odpowiedniej grubości spoiny,

– zachowania właściwego kierunku nakładania warstw kleju,

– zapewnienia właściwego docisku na całej klejonej powierzchni,

– zapewnienia punktów mechanicznego ustawienia i mocowania klejonych powierzchni,

– stosowania odpowiednich wkładek w stykach,

– zapewnienia dylatacji w elementach ciągłych.

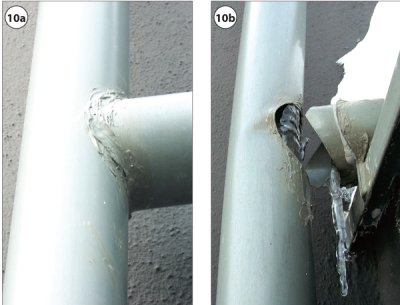

Bez spełnienia każdego z podanych wyżej warunków nie można zagwarantować trwałości wykonanego połączenia klejonego.Pozostawiam ocenie czytelników realne możliwości ich spełnienia na budowie. Nie stwierdziłem udokumentowania sposobu i warunków wykonania klejenia blach. Klejone kanały wentylacyjne (fot. 9c) zostały w międzyczasie w znacznej części wymienione. Na fot. 10a widać wykonanie klejonego połączenia rur spustowych, fot. 10b pokazuje zaś takie połączenie w pierwszym roku po wykonaniu.

Fot. 10 Klejony styk rur spustowych

Podsumowanie

W artykule mogłem przedstawić tylko wybrane przykłady usterek. W opinii podałem ich znacznie więcej. Obiekt wykonywany był bez zbędnego pośpiechu przez renomowaną firmę budowlaną i pod nadzorem doświadczonego zespołu inspektorów. Zastanawia liczba, istota i zakres stwierdzonych zaniedbań. Jest to jednostkowy przypadek, czy może system kształcenia i kontroli nie zdał w tym przypadku praktycznego egzaminu?

dr inż. Jan Czupajłło

Uwaga: W razie uwag lub pytań autor prosi o kontakt za pośrednictwem redakcji „IB” lub bezpośrednio:

dr.janczupajllo@t-online.de.