Dla umożliwienia wykonywania tymczasowych prac budowlanych, nawet na małej wysokości, należy zapewnić pracownikom odpowiedni sprzęt roboczy, np. drabiny, rusztowania, podesty ruchome.

Planując wykonanie prac na wysokości, należy się wykazać szczególną dbałością o zdrowie i życie pracowników. Ranga tego zagadnienia została uwydatniona w preambule do dyrektywy 2009/104/WE w sformułowaniu: Praca na wysokości może narazić pracowników na szczególnie wysokie ryzyko dla ich zdrowia i bezpieczeństwa, w szczególności na upadek z wysokości i inne poważne wypadki przy pracy, które stanowią dużą część wszystkich wypadków, szczególnie śmiertelnych[1]. Historycznie problem ten był zauważony w Polsce od dawna, nieaktualne już rozporządzenie z 1972 r. wprowadzało zakaz: Używanie beczek, skrzyń, cegieł, bloków betonowych itp. przedmiotów jako rusztowań lub podpór dla pomostów rusztowań jest zabronione [2]. Prace na wysokości mogą być wykonane na wiele sposobów, m.in. z użyciem drabin, rusztowań, ruchomych podestów roboczych, wejść linowych i technik pozycjonowania itp. Ponieważ tego rodzaju prace należą zawsze do grupy prac szczególnie niebezpiecznych, powinny być one wykonywane pod bezpośrednim nadzorem [3]. Osoba kierująca pracownikami powinna dokonać wyboru sprzętu roboczego, zapewniającego bezpieczne warunki pracy. Dla spełnienia tego postulatu oraz zapewnienia odpowiednich wymagań ergonomicznych należy ponadto [4]:

– dopilnować, aby parametry sprzętu były dostosowane do charakteru wykonywanej pracy, dających się przewidzieć obciążeń oraz zapewniać bezpieczne przemieszczanie się pracowników;

– dokonać wyboru najbardziej odpowiednich środków umożliwiających bezpieczny dostęp do miejsc tymczasowej pracy na wysokości, stosownie do różnicy wysokości i częstości jej pokonywania oraz czasu trwania użytkowania tych środków;

– sprawdzić, czy wybrany sprzęt roboczy umożliwia ewakuację pracowników w przypadku wystąpienia niebezpieczeństwa;

– pamiętać, że przejście między środkami umożliwiającymi bezpieczny dostęp do miejsc tymczasowej pracy na wysokości i platformami, pomostami lub kładkami w obu ich kierunkach nie może stwarzać dla pracowników dodatkowego ryzyka upadku;

– zapewnić pierwszeństwo stosowania środków ochrony zbiorowej nad środkami ochrony indywidualnej.

Fot. 1 Oznakowanie wspomagające bezpieczeństwo użytkowania drabin

Najprostszym rozwiązaniem dla prac wykonywanych na niewielkiej wysokości jest użycie drabin. Jednakże to rozwiązanie ma swoje mankamenty. Duża liczba wypadków przy pracy spowodowała powstanie ograniczeń prawnych [5]:

– roboty malarskie z użyciem drabin rozstawnych mogą być wykonywane tylko do wysokości nieprzekraczającej 4 m od poziomu podłogi;

– roboty ciesielskie z drabin można wykonywać wyłącznie do wysokości 3 m;

– wykonywanie robót murarskich i tynkarskich z drabin przystawnych jest zabronione;

– w czasie zakładania stężeń montażowych, wykonywania robót spawalniczych, odczepiania elementów prefabrykowanych z zawiesi i betonowania styków należy stosować wyłącznie pomosty montażowe lub drabiny rozstawne;

– drabina, której długość przekracza 4 m, powinna być wyposażona w pałąki lub w prowadnicę pionową, umożliwiającą założenie urządzenia samohamującego, połączonego z linką bezpieczeństwa szelek bezpieczeństwa.

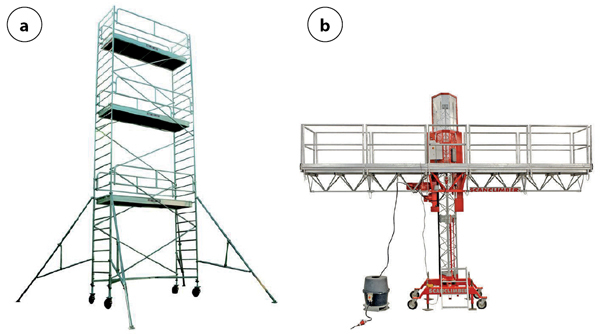

Fot. 2 Przykłady sprzętu umożliwiającego pracę na wysokości: a) systemowe rusztowanie ruchome zgodne z PN-EN 1004 (fot. Altrad Mostostal), b) podest ruchomy masztowy (fot. Scanclimber)

Każdorazowo drabiny należy zabezpieczyć przed poślizgiem i rozsunięciem się oraz zapewnić ich stabilność – szczegółowe wymagania określają m.in. normy serii PN-EN 131 [6]. Świadomość zagrożeń płynących z użycia drabin spowodowała, że Porozumienie dla Bezpieczeństwa w Budownictwie, tj. inicjatywa generalnych wykonawców, mając na celu poprawę bezpieczeństwa na polskich budowach, określiło standardy opracowania IBWR dla podwykonawców [7], wskazując, że odpowiednie zaplanowanie niezbędnego sprzętu pozwoli na wykluczenie tymczasowych (bardzo niebezpiecznych) rozwiązań, jakimi są drabiny.

Zarówno lekkie rusztowania przejezdne, jak i ruchome podesty robocze to sprzęt często stosowany na placach budów, jego zaletą jest bowiem uniwersalność oraz wielofunkcyjność, a także możliwość szybkiego i częstego przemieszczenia. Ten rodzaj urządzeń stosowany jest również wtedy, gdy niemożliwe jest lub nieuzasadnione ekonomicznie korzystanie z tradycyjnych rusztowań. W przypadku lekkich rusztowań przejezdnych istotna jest również lekkość elementów konstrukcji, zazwyczaj wykonanych z aluminium. W obu rozwiązaniach elementem decydującym o zastosowaniu tego sprzętu jest dość prosty i szybki montaż/demontaż, nie oznacza to jednak, że praca z tych urządzeń nie stwarza zagrożenia dla życia bądź zdrowia pracowników. Mimo iż może się wydawać, że montaż i eksploatacja na stosunkowo niewielkich wysokościach są mało skomplikowane, jednak doświadczenia europejskie wskazują, że występuje tu duże ryzyko upadku, prawdopodobnie spowodowane prostotą zastosowania, powodującą powszechne lekceważenie podstawowych zasad bezpieczeństwa i obowiązujących w tym zakresie regulacji. Niestety nadal często upadek z wysokości 3-5 m powoduje ciężkie urazy bądź śmierć (patrz str. 58, rys.). Rynek oferuje szeroki asortyment ruchomych platform roboczych i rusztowań, począwszy od małych składanych platform wyposażonych opcjonalnie w barierkę, o dopuszczalnym obciążeniu np. do 300 kg z możliwością pracy dwóch osób, poprzez nieco większe podesty robocze konstruowane na bazie drabin z odpowiednim obarierowaniem i wyposażone w koła jezdne, a także rusztowania jezdne do maksymalnej wysokości podestu 12 m wewnątrz pomieszczeń i do 8 m na zewnątrz (fot. 2a) oraz różnego rodzaju ruchome platformy (fot. 2b).

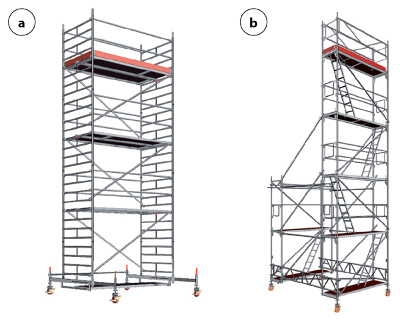

Fot. 3 Rodzaje rusztowań przejezdnych [12 ]: a) typowe z drabinoramami (fot. Bundesinnung fur das Gerustbauer-Handwerk), b) nietypowe na bazie elementów systemowych ramowych (fot. Bundesinnung fur das Gerustbauer-Handwerk)

Do wykonywania pracy na wysokości służą więc różne rodzaje sprzętu, jednak ze względu na swój charakter jedne są konstrukcjami, a drugie maszynami i siłą rzeczy w pewnych zakresach podlegają różnym przepisom. W zależności od wysokości, na jakiej się znajduje pomost roboczy, zarówno jego montaż, jak i eksploatacja obwarowane są różnymi przepisami. Pracą na wysokości jest praca wykonywana na powierzchni znajdującej się na wysokości co najmniej 1 m nad poziomem podłogi lub ziemi. Dla przypomnienia do prac na wysokości nie zalicza się robót na powierzchni osłoniętej ze wszystkich stron do wysokości co najmniej 1,5 m pełnymi ścianami lub ścianami z oknami oszklonymi bądź powierzchni wyposażonej w inne stałe konstrukcje lub urządzenia chroniące pracownika przed upadkiem [3]. Tak więc zależnie od tego, z jakiej wysokości wykonywana jest praca, zmieniają się uwarunkowania, jakie należy spełnić, aby tę pracę wykonać. Zgodnie z definicją [5] rusztowanie robocze jest tymczasową konstrukcją budowlaną, z której mogą być wykonywane prace na wysokości, służącą do utrzymywania osób, materiału. Szczególną postacią tej konstrukcji są rusztowania ruchome (potocznie: przejezdne), które są przeznaczone do wielokrotnego zastosowania na miejscu budowy, przystosowane do poziomego przemieszczenia (np. na kołach, wałkach, płozach bez własnego napędu) bez konieczności rozbierania na części składowe [8]. Podstawowe warunki dotyczące takich konstrukcji zostały określone w normie PN-EN 1004, zgodnie z którą struktura taka powinna być zdolna do użycia jako wolno stojąca, mieć jeden lub więcej pomostów roboczych, być złożona z elementów prefabrykowanych oraz posiadać co najmniej cztery koła jezdne [9]. Rusztowania przejezdne powinny mieć zapewnioną stateczność za pośrednictwem swojej podstawy (np. belka jezdna stała lub teleskopowa) lub innego rozparcia (np. podpory stabilizujące, balast, kotwienie) [10]. Dopuszczenie do użytkowania rusztowania jest warunkowane jego odbiorem wykonanym przez uprawnioną do tego osobę, np. kierownika budowy.

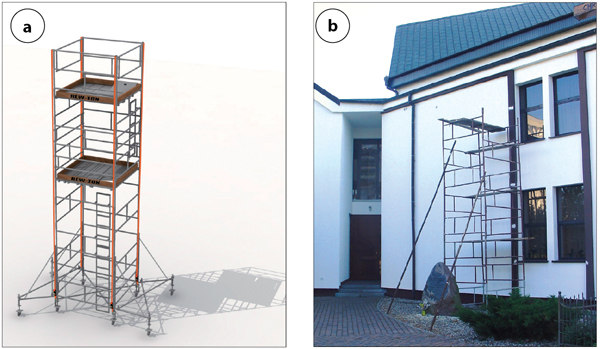

Fot. 4 Rusztowanie przejezdne typu „Warszawa”: a) prawidłowe zastosowanie (fot. Rew -Ton), b) błędy rusztowania warszawskiego

W praktyce rozróżnić można dwa typy rusztowań przejezdnych.

Wieże rusztowań przejezdnych zgodne z normą PN-EN 1004 oraz instrukcją ich montażu (fot. 3a). Wejście na takie rusztowanie odbywa się wewnątrz konstrukcji za pomocą tzw. drabinoram. Norma EN 1004 dopuszcza maksymalną odległość 4,2 m między pomostami rusztowania lub odległość 4,6 m od podłoża do pierwszego poziomu pomostu (występuje tu jeden pomost roboczy na najwyższej kondygnacji, a pozostałe pomosty są tzw. pomostami dostępu umożliwiającymi wejście na pomost roboczy).

Nietypowe rusztowania przejezdne wykonane na bazie elementów systemowych innych typów rusztowań (fot. 2b) bądź elementów niesystemowych. Do tej grupy zalicza się również rusztowania przejezdne z elementów systemowych, lecz wykonane niezgodnie z ich instrukcją (np. wyższe lub wykonane w inny sposób, niż zostało to określone w instrukcji). Rozróżnienie to wpływa w zasadniczy sposób na rodzaj dokumentacji. Do montażu i użytkowania rusztowań przejezdnych typowych wystarczy instrukcja opracowana przez ich producenta. Wytyczne co do jej zawartości znajdują się w normie PN-EN 1298:2001 [11]. Rusztowania przejezdne nietypowe należy natomiast montować i użytkować na podstawie indywidualnej dokumentacji projektowej.

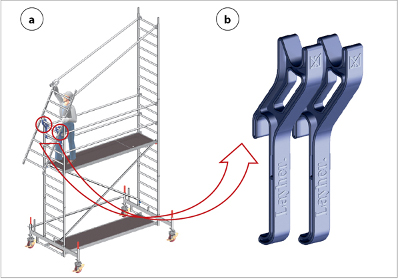

Fot. 5 Innowacyjne rozwiązanie bezpiecznego montażu rusztowania przejezdnego: a) faza montażu/demontażu rusztowania, b) hak montażowy UNI (fot. Layher, Rusztowanie P2, rozwiązanie opracowane i zastrzeżone przez firmę Layher)

Ze względu na fakt, że najczęściej lekkie rusztowania przejezdne stawiane są przez ich użytkowników (posiadających uprawnienia do montażu rusztowań), niezwykle istotne i pożądane jest proste, wygodne oraz ergonomiczne zabezpieczenie przed upadkiem z wysokości podczas wznoszenia bądź demontażu konstrukcji. Dość często na budowach do prac wykończeniowych stosuje się tzw. rusztowania warszawskie, które zmontowane zgodnie z instrukcją producenta są dobrym i bezpiecznym rozwiązaniem (fot. 4a). Niestety zbyt powszechną praktyką jest stawianie tego typu konstrukcji niekompletnych: bez podestów, drabinek, zabezpieczeń oraz blokady kół jezdnych (fot. 4b).

Dobrym przykładem nowoczesnego rusztowania przejezdnego jest rusztowanie umożliwiające montaż przez jedną osobę i bez konieczności przypinania linki szelek bezpieczeństwa (fot. 5a). Występują tu dodatkowe elementy – haki montażowe UNI (fot. 5b) i stężenia z zatrzaskującymi się na drabinoramie głowicami – dzięki temu cały czas rusztowanie wyposażone jest w środki ochrony zbiorowej. Rusztowania ruchome odróżniają się od ruchomych podestów roboczych tym, że mają możliwość przemieszczania się wyłącznie w poziomie. Ruchome podesty robocze poruszają się w pionie, dlatego muszą posiadać przystosowany do tego mechanizm, zaliczane są więc do dźwignic. Ruchomy podest roboczy jest to maszyna przejezdna, przeznaczona do przemieszczania osób na stanowiska robocze, na których wykonuje się pracę z platformy roboczej przy założeniu, że osoby te wchodzą na platformę i schodzą w jej jednym określonym położeniu dostępu i która się składa co najmniej z platformy roboczej z elementami sterowniczymi, wysięgnika, podwozia. Odbiór więc takiego pomostu leży zgodnie z [13, 14] w gestii Urzędu Dozoru Technicznego.

Fot. 6 Rodzaje ruchomych podestów roboczych: a) wolnobieżne nożycowe (fot. Ramirent), b) wolnobieżne koszowe (fot. Ramirent), c) przewoźne (fot. Ramirent), d) wiszące (fot. Geda [18])

Wyróżniamy następujące rodzaje podestów ruchomych:

– wolnobieżne – czyli posiadające własny napęd spalinowy bądź elektryczny; najczęściej stosowane rodzaje podestów wolnobieżnych to:

– nożycowe (fot. 6a),

– koszowe (fot. 6b);

– przewoźne – zamontowane na podwoziach przyczep samochodowych (fot. 6c);

– masztowe (fot. 2b);

– wiszące instalowane czasowo (fot. 6d) – tzw. TSP zgodnie z normą PN-EN 1808 [15].

Zależnie od wybranego rodzaju podestu jego budowa jest nieco inna, jednak każdy typ ma podobne główne elementy, takie jak:

– platforma robocza stanowiąca stanowisko pracy, ogrodzona barierkami, na której się znajduje mechanizm sterujący;

– wysięgnik/mechanizm unoszący z rozsuwanymi osiami i teleskopem, które to elementy łączą platformę roboczą z podstawą/dolnym panelem sterowania;

– podwozie/podstawa urządzenia z podporami stabilizującymi; zależnie od wybranego rodzaju może być zamontowana na przyczepie, na podwoziu samochodowym, może być także wyposażona we własny napęd;

– elementy części mechanicznej, elektrycznej, hydraulicznej lub pneumatycznej.

Niektóre rodzaje urządzeń są wyposażone w wieże obrotowe, których głównym zadaniem jest zmiana położenia stanowiska pracy pod kątem, bez konieczności obracania całego urządzenia.

Fot. 7 Minipodnośnik koszowy – budowa budynku mieszkalnego w Oslo

Montaż ruchomych podestów polega na ustawieniu po wcześniejszym odpowiednim doborze podnośnika we wskazanym miejscu i jego uruchomieniu zgodnie z instrukcją danego urządzenia. Bardzo istotne i niezbędne w tej procedurze jest, aby przed przystąpieniem do pracy wykonać niezbędne czynności wpływające na bezpieczeństwo pracy, tj.:

– zweryfikowanie panujących warunków atmosferycznych (m.in. wiatr nie większy niż 10 m/s),

– zweryfikowanie ważności decyzji UDT,

– zapoznanie się z instrukcją obsługi konkretnie zastosowanego sprzętu,

– przeprowadzenie oględzin wzrokowych,

– przeprowadzenie prób pracy w celu weryfikacji sprawności sprzętu,

– zabezpieczenie miejsca pracy podnośnika,

– badania odbiorcze dokonywane przez UDT (dotyczy urządzeń o dozorze pełnym i ograniczonym),

– posiadanie aktualnych wpisów w książce konserwacji urządzenia,

– posiadanie przez operatora odpowiednich uprawnień UDT do obsługi (tabl. 1).

Tabl. 1 Rodzaje uprawnień UDT na podesty ruchome

|

Grupa |

Kategoria |

Zakres uprawnienia do obsługi określony przez rodzaj (przeznaczenie) urządzeń |

|

|

II P |

Podesty ruchome: – wiszące |

|

Podesty ruchome |

– masztowe – stacjonarne |

|

|

|

Podesty ruchome przejezdne: |

|

|

I P |

– wolnobieżne |

|

|

|

– samojezdne montowane na pojeździe – przewoźne |

Podobnie jak w przypadku lekkich rusztowań przejezdnych również dla ruchomych podestów producenci poszukują nowych dogodnych rozwiązań, aby ułatwić wykonywanie robót przy zapewnieniu coraz lepszego zabezpieczenia przed upadkiem, m.in. przez np. miniaturyzację podnośników w celu łatwiejszego ich transportu na miejsce prac (fot. 7).

Fot. 8 Przykład urządzenia transportowego – dźwig towarowo-osobowy (zębatkowy ze wstępem osób) [18]

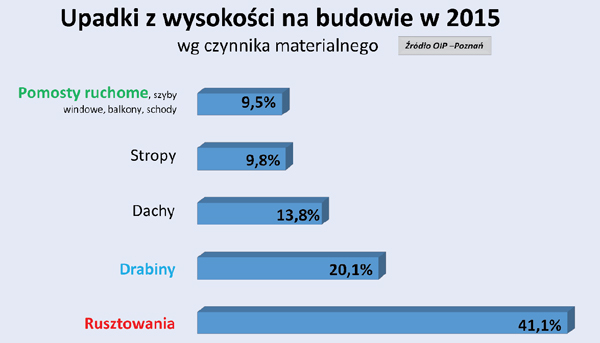

Rys. Statystyki wypadkowości na budowach w Polsce wg miejsca wykonywania prac na wysokości

W tabl. 2 dokonano porównania wymagań formalnych, jakie należy zastosować do rusztowań przejezdnych oraz ruchomych podestów roboczych. Jak widać, pomimo możliwości zastosowania tego sprzętu do tych samych celów, podczas planowania ich zastosowania należy kierować się zgoła innymi wymaganiami. Podczas wykonywania prac na wysokości używane są również urządzenia transportowe, np. dźwigi towarowo-osobowe. Urządzenia te umożliwiają transport materiałów i/lub osób, jednak zwykle nie służą do bezpośredniego wykorzystania jako stanowisko robocze do wykonywania prac na wysokości. Warto wiedzieć, że niektórzy producenci tych urządzeń dopuszczają ich wykorzystanie zarówno jako środek transportu pionowego, jak i platformę do wykonania pracy na wysokości w warunkach jej zatrzymania (jako ruchomy pomost masztowy). Zarówno rusztowania przejezdne, jak i ruchome podesty robocze najczęściej wykorzystywane są do prac montażowych, np. montażu oświetlenia, zakładania klimatyzacji, prac konserwatorskich, lub wykończeniowych: wykonanie sztukaterii, malowanie sufitów itp. Wyboru rodzaju sprzętu dokonujemy w zależności od rodzaju wykonywanych prac oraz miejsca zastosowania. Alternatywą do opisanego sprzętu może być również dostęp linowy (techniki alpinistyczne), jednak wtedy pracownik musi posiadać szczególne predyspozycje psychofizyczne do wykonania pracy w tych ekstremalnych warunkach.

|

Tabl. 2 Porównanie wymagań dla rusztowań przejezdnych oraz ruchomych podestów roboczych

|

||||||||||||||||||||||||

|

Urządzenie transportu |

Forma dozoru |

Termin i rodzaj badania |

Termin przeglądu |

|

|

bliskiego |

technicznego |

okresowe |

doraźne |

konserwacyjnego * |

|

podesty ruchome przejezdne |

pełny |

co jeden rok |

– |

co 30 dni |

|

podesty ruchome wiszące |

pełny |

co jeden rok |

– |

co 30 dni |

|

podesty ruchome masztowe |

pełny |

co jeden rok |

– |

co 30 dni |

|

podesty ruchome stacjonarne |

ograniczony |

– |

co 2 lata |

co 60 dni |

|

podesty ruchome załadowcze |

ograniczony |

– |

co 2 lata |

co 180 dni |

mgr inż. Danuta Gawęcka

dr inż. Piotr Kmiecik

Bibliografia

1. Dyrektywa Parlamentu Europejskiego i Rady 2009/104/WE z dnia 16 września 2009 r. dotycząca minimalnych wymagań w dziedzinie bezpieczeństwa i higieny użytkowania sprzętu roboczego przez pracowników podczas pracy (Dz.U. WE L 260 z 3.10.2009).

2. Rozporządzenie Ministra Budownictwa i Przemysłu Materiałów Budowlanych z dnia 28 marca 1972 r. w sprawie bezpieczeństwa i higieny pracy przy wykonywaniu robót budowlano-montażowych i rozbiórkowych (Dz.U. z 1972 r. Nr 13, poz. 93).

3. Rozporządzenie Ministra Pracy i Polityki Socjalnej z dnia 26 września 1997 r. w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy (Dz.U. z 2003 r Nr 169, poz. 1650 ze zm.).

4. Rozporządzenie Ministra Gospodarki, Pracy i Polityki Społecznej z dnia 30 września 2003 r. zmieniające rozporządzenie w sprawie minimalnych wymagań dotyczących bezpieczeństwa i higieny pracy w zakresie użytkowania maszyn przez pracowników podczas pracy (Dz.U. z 2003 r. Nr 178, poz. 1745).

5. Rozporządzenie Ministra Infrastruktury z dnia 6 lutego 2003 r. w sprawie bezpieczeństwa i higieny pracy podczas wykonywania robót budowlanych (Dz.U. z 2003 r. Nr 47, poz. 401).

6. Normy serii EN 131: PN-EN 131-1:2015-12 Drabiny – Część 1: Terminologia, rodzaje, wymiary funkcjonalne. PN-EN 131-2+A1:2012 Drabiny – Część 2: Wymagania, badanie, oznakowanie. PN-EN 131-3:2007 Drabiny – Część 3: Informacje użytkowe. PN-EN 131-4:2007 Drabiny – Część 4: Drabiny pojedynczo lub wielokrotnie łączone na zawiasy. PN-EN 131-6:2015-04 Drabiny – Część 6: Drabiny teleskopowe. PN-EN 131-7:2013-09 Drabiny – Część 7: Drabiny ruchome z podestem.

7. Manual opracowania IBWR. Standardy bhp. http://www.porozumieniedlabezpieczenstwa.pl/.

8. PN-M-47900-1:1996 Rusztowania stojące metalowe robocze – Określenia, podział i główne parametry.

9. PN-EN 1004:2005 Ruchome rusztowania robocze wykonane z prefabrykowanych elementów konstrukcyjnych – Materiały, wymiary, obciążenia projektowe,

wymagania bezpieczeństwa i warunki wykonania i ogólne zasady projektowania.

10. P. Kmiecik, D. Gnot, Bezpieczeństwo montażu i użytkowania rusztowań. Część 10: Rusztowania przejezdne, „Atest” nr 10/2013.

11. PN-EN 1298:2001 Przejezdne pomosty robocze – Zasady i wytyczne opracowywania instrukcji obsługi.

12. Fachregeln fur den Gerustbau. FRG 3. Fahrgeruste als fahrbare Geruste oder fahrbare Arbeitsbuhnen. Bundesinnung fur das Gerustbauer-Handwerk, Koln 2013.

13. Rozporządzenie Rady Ministrów z dnia 7 grudnia 2012 r. w sprawie rodzajów urządzeń technicznych podlegających dozorowi technicznemu (Dz.U. 2012 poz. 1468).

14. Rozporządzenie Ministra Gospodarki, Pracy i Polityki Społecznej z dnia 29 października 2003 r. w sprawie warunków technicznych Dozoru Technicznego w zakresie eksploatacji niektórych urządzeń transportu bliskiego (Dz.U. Nr 193, poz. 1890).

15. PN-EN 1808:2015-05 Wymagania bezpieczeństwa dotyczące podestów ruchomych wiszących – Obliczenia projektowe, kryteria stateczności, budowa – Badania i próby.

16. Rozporządzenie Ministra Gospodarki z dnia 20 września 2001 r. w sprawie bezpieczeństwa i higieny pracy podczas eksploatacji maszyn i innych urządzeń technicznych do robót ziemnych, budowlanych i drogowych (Dz.U. 2001 Nr 118 poz.1263).

17. Rozporządzenie Ministra Gospodarki z dnia 18 lipca 2001 r. w sprawie trybu sprawdzania kwalifikacji wymaganych przy obsłudze i konserwacji urządzeń technicznych (Dz.U. 2001 nr 79 poz. 849 ze zm.).

18. Kmiecik Piotr, Gnot Dariusz: Transport Mechaniczny. Obsługa wciągników i wciągarek. Materiał szkoleniowy dla uczestników kursu na operatora wciągników i wciągarek. GEDA. Poznań, 2016.