Należy upowszechnić wprowadzenie systemówzabezpieczeń o wysokiej trwałości antykorozyjnej. Najwięcej wad dotyczy zabezpieczeń antykorozyjnych metalowych mocowań i wypełnień ekranów oraz ekranów typu zielona ściana.

Ekrany akustyczne są istotnym elementem w inwestycjach drogowych ostatnich lat. Dyskusja na temat potrzebnych/ niepotrzebnych wydatków na ekrany akustyczne wzmogła się w ostatnich czasach. Raport NIK z roku 2014 [1] wymienia sześć przyczyn powstania za dużej liczby ekranów akustycznych:

– inwestor (GDDKiA) nie brał pod uwagę innych rozwiązań technicznych, np. budowy wałów ziemnych, zakładania pasów zieleni, ograniczania prędkości, zastosowania cichych nawierzchni;

– inwestor (GDDKiA) przerzucił na wykonawców wybór zabezpieczeń akustycznych;

– ekrany akustyczne były preferowanym rozwiązaniem w polskim prawie;

– budowie ekranów sprzyjały obowiązujące normy ochrony przed hałasem;

– ekrany budowano również dla ochrony terenów pod planowaną dopiero w odległej przyszłości zabudowę;

– ekrany akustyczne budowano równolegle do wałów ziemnych (naturalnych elementów dźwiękochłonnych).

Ocenia się, że budowa ekranów pochłonęła około 7-25% funduszy drogowych [2, 3]. Osobnym problemem jest koszt utrzymania ekranów akustycznych. W Warszawie utrzymanie półtuneli o długości 1,3 km na trasie S8 szacuje się na 35 tys. zł dziennie [4]. Liczba powstałych ekranów akustycznych to jedna sprawa, a następną, nieporuszaną do tej pory, jest jakość ich wykonania. W niniejszym artykule chcemy się odnieść do zabezpieczeń antykorozyjnych metalowych mocowań i wypełnień ekranów oraz ekranów typu zielona ściana, ponieważ to na nich właśnie występuje najwięcej wad.

Fot. 1 Wnętrze skorodowanej kasety ze stali ocynkowanej ogniowo z wycinanymi po ocynkowaniu otworami

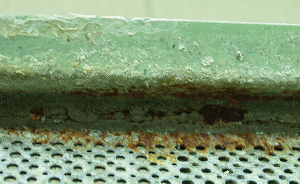

Fot. 2 Korozja szczelinowa między źle dopasowaną uszczelką a ramą ekranu

Rodzaje ekranów akustycznych i występujące zagrożenia korozyjne

Stosowane na świecie i w Polsce rodzaje ekranów akustycznych zostały omówione w wielu publikacjach [5-7]. Przedstawione zostaną jedynie ekrany z metalowymi mocowaniami i wypełnieniami (ocynkowanymi zanurzeniowo lub aluminiowymi) oraz ekrany typu zielona ściana, co nie oznacza, że z pozostałymi typami ekranów nie ma problemów.

Zakłada się, że okres trwałości ekranów powinien wynosić co najmniej 40 lat, a remonty nie powinny być potrzebne przez pierwsze 20 lat użytkowania. Jest to dużym wyzwaniem, ponieważ w pobliżu pasa drogowego występuje wiele czynników korozyjnych, takich jak:

– tlenki azotu pochodzące ze spalin samochodów,

– chlorki różnego typu pochodzące z zimowych akcji drogowych,

– narażenia mechaniczne powstające od piasku i kamyczków odskakujących spod kół samochodów,

– zwiększony poziom wilgoci występujący w tunelach tworzonych przez ciągi ekranów,

– zastoiny wody i kontakt z glebą przy posadowieniu ekranów,

– ciągłe narażenie na promieniowanie UV,

– naprężenia tworzone przez ciąg powietrza powstający przy przejeździe dużych samochodów i w czasie wiatrów,

– kontakt ze śniegiem podczas zimowych akcji odśnieżania (w tym powstawanie szczelin między hałdami śniegu i ekranami),

– elektrolity pozostałe na powierzchniach ekranów po myciu niewłaściwymi środkami bądź w wyniku niedostatecznego płukania po myciu.

Dodatkowe zagrożenia stwarzają błędy konstrukcyjne:

– Zastosowanie rozwiązań konstrukcyjnych z dużą liczbą miejsc trudnodostępnych, szczelin, miejsc bezodpływowych, krawędzi, małych otworów itd. Przykładem takich rozwiązań są wypełnienia perforowane ze stali ocynkowanej (często perforowane dopiero po ocynkowaniu, co pozostawia wnętrza otworów niezabezpieczone powłoką cynkową, z ostrymi krawędziami) oraz wypełnienia z tworzywa mocowane uszczelkami (fot. 1 i 2).

– Łączenie elementów o dużej różnicy potencjałów korozyjnych (ponad 50 mV) powodujące powstawanie korozji galwanicznej – spotyka się to najczęściej przy osadzaniu ocynkowanych słupów w koszu, do którego są one mocowane prętami stalowymi (fot. 3).

– Złe posadowienie słupów – zaleganie ziemi, utrzymującej przez długie okresy wilgoć sprzyjającą procesom korozyjnym (fot. 4).

– Rozwiązania umożliwiające po krótkim okresie użytkowania łatwy kontakt wypełnień kaset z metalową obudową, co powoduje korozję szczelinową w środowisku o długich okresach podwyższonej wilgotności (mokre wypełnienie stykające się z metalem, fot. 5).

Biorąc po uwagę wymienione problemy, dziwi szerokie zastosowanie kaset metalowych, najszybciej ulegających korozji i najtrudniejszych do zabezpieczenia i utrzymania.

Fot. 3 Połączenie zbrojenia z czarnej stali z ocynkowanym słupem powodujące powstanie ogniwa galwanicznego

Fot. 4 Posadowienie słupa bez zabezpieczenia przed bezpośrednim kontaktem z gruntem

Fot. 5 Widok korozji szczelinowej na styku wypełnienia i elementów zabezpieczanych antykorozyjnie powłokami po rozkręceniu kasety

Wymagania dotyczące zabezpieczeń antykorozyjnych metali w środowisku korozyjnym klasy C4 i C5

Można przyjąć, że większość ekranów akustycznych ze względu na wymienione zagrożenia jest użytkowana w środowisku korozyjnym C4 lub C5 wg normy PN-EN ISO 12944-2 [8]. Dla tego typu zagrożeń korozyjnych, dla trwałości powyżej 15 lat, w części 5 ww. normy przewiduje się zabezpieczenia powierzchni ocynkowanych farbami ciekłymi, jak podano w tabl. 1.

Tabl. 1 Systemy przewidziane w normie PN-EN ISO 12944-5 dla powierzchni ocynkowanych zanurzeniowo o trwałości powyżej 15 lat

|

Nr systemu |

Klasa |

Powłoka gruntowa |

Następne warstwy |

System malarski |

|||

|

PN-EN ISO 12944-5 |

korozyjności |

Substancja błonotwórcza |

Liczba warstw |

NDFT [pm] |

Substancja błonotwórcza |

Liczba warstw |

NDFT [pm] |

|

A7.04 |

C4(H) |

PVC |

1 |

80 |

PVC |

3 |

240 |

|

A7.08 |

C4 (H) |

AY |

1 |

80 |

AY |

3 |

240 |

|

A7.11 |

C4(H) |

EP, PUR |

1 |

80 |

EP, PUR |

2 |

160 |

|

A7.12 |

C4 (H) |

EP, PUR |

1 |

80 |

EP, PUR |

3 |

240 |

|

A7.12 |

C5 (H) |

EP, PUR |

1 |

80 |

EP, PUR |

3 |

320 |

H – okres trwałości wysoki (10-15 lat); PVC – poliwinyl; AY – akryl; EP – epoksyd; PUR – poliuretan.

Fot. 6 Ubytki korozyjne na kasetach ocynkowanych

Fot. 7 Ubytki korozyjne na kasetach aluminiowych

Do zabezpieczania antykorozyjnego używa się również farb proszkowych. Ponieważ nie ma wymagań normatywnych ani polskich, ani europejskich w tym zakresie, należy stosować systemy z certyfikatem organizacji międzynarodowych, takich jak: AAMA (American Architectural Manufacturers Association), Qualicoat czy GSB (GSB International), otrzymanym po badaniach wykonanych według zaleceń ww. organizacji [9-11], lub z wynikami badań wykonanymi zgodnie z zaleceniami tych organizacji w certyfikowanych lub zaaprobowanych laboratoriach. Ewentualnie można dopuszczać systemy na podstawie wiarygodnych referencji podanych zgodnie z wymaganiami zawartymi w tabl. 2 [12].

Tabl. 2 Wymagania dotyczące dokumentacji referencyjnej

|

Cecha |

Wymagania |

|

Odległość od jezdni |

≤ 1,5 m |

|

Natężenie ruchu |

≥ 6000 pojazdów/dobę/jeden pas |

|

Czas eksploatacji |

≥ 10 lat |

|

Zardzewienie (nie dot. uszkodzeń mechanicznych) |

Ri0 |

|

Złuszczenie |

0 |

|

Przyczepność na mokro i sucho |

0 |

|

Autor raportu |

Certyfikat inspektora antykorozyjnego lub dyplom ukończenia kursu antykorozyjnego, lub udokumentowany staż pracy jako specjalista antykorozyjny (co najmniej 3-letni) |

|

FTIR |

Zgodność widm ze wzorcem |

|

Zgład grubości warstw |

Zgodne ze specyfikacją |

|

Data oceny i pozycja GPS |

Podane |

|

Dokumentacja fotograficzna |

Co najmniej dwa zdjęcia: – poglądowe z widocznym usytuowaniem, |

|

Klimat |

Umiarkowany przejściowy |

W podanych dokumentach dopuszczane jest stosowanie farb proszkowych jedynie na różnego typu powłokach konwersyjnych. Przewidywana najwyższa trwałość tego typu zabezpieczenia wynosi 15 lat dla systemów na powłokach cynkowych zanurzeniowych i 25 lat na powierzchniach aluminiowych.

Wymagania te zostały przyjęte w „Katalogu technologii zabezpieczania antykorozyjnego konstrukcji wykonanych z profili cienkowarstwowych lub blach o grubościach do 3 mm” opracowanym w 2012 r. w IBDiM na zlecenie ZDM w Warszawie [12]. Dla pozostałych ekranów będących w gestii innych zarządców dróg nie ma opracowanych wymagań dla zabezpieczeń antykorozyjnych.

W zakresie urządzeń przeciwhałasowych istnieje wiele norm i opracowań, np. PN-EN 14389 [13] lub PN-EN 60721 [14]. W przywołanych normach znajdziemy różne szczegółowe informacje na temat wymagań mechanicznych, odporności na wiatr oraz przeciwhałasowych. W normie PN-EN 60721 (seria) znajdziemy bardzo szczegółowy opis narażeń korozyjnych rozpisanych w zależności od miejsca ekspozycji. Pomimo wprowadzenia wielu parametrów korozyjnych projektanci i wytwórcy urządzeń przeciwhałasowych nie dostali do dyspozycji narzędzia pozwalającego przenieść przewidywane narażenia korozyjne na odpowiednie zabezpieczenie malarskie, dostosowane do opisanych w normie narażeń. Oznacza to, że brak jest powiązania narażeń korozyjnych z odpowiednimi systemami malarskimi i klasą korozyjności. Prowadzi to do sytuacji, w której mamy szeroko opisane narażenia, a nie możemy na ich podstawie dobrać odpowiedniej klasy zabezpieczeń, a idąc dalej, nie istnieją żadne wytyczne, w jaki sposób badać takie systemy czy elementy ekranów w warunkach laboratoryjnych. Podsumowując, większość zabezpieczeń antykorozyjnych jest dobierana na podstawie jednego parametru nieopisanego w przytoczonych normach, tj. uwarunkowań ekonomicznych.

Fot. 8 Przykład degradacji siatki polietylenowej pod wpływem promieniowania UV po trzech miesiącach użytkowania

Fot. 9 i 10 Delaminacja powłok malarskich spowodowana niewłaściwym przygotowaniem podłoża

Przyczyny przedwczesnej destrukcji zabezpieczeń antykorozyjnych

Poza wymienionymi wcześniej błędami konstrukcyjnymi ekranów przedwczesne zniszczenia zabezpieczeń antykorozyjnych związane są z:

– niewłaściwie dobranym systemem antykorozyjnym lub brakiem wymagań stawianych tym zabezpieczeniom,

– wadami wykonawczymi,

– wadami montażowymi,

– niewłaściwym utrzymaniem. Przykładem niewłaściwego doboru zabezpieczenia antykorozyjnego jest kilkunastocentymetrowy ubytek siatki wypełnienia ekranów po pięciu latach eksploatacji przy ciągu ulic w dużym mieście (fot. 6 i 7). Ubytki wystąpiły zarówno na wypełnieniach stalowych ocynkowanych i zabezpieczonych powłokami malarskimi, jak i na wypełnieniach aluminiowych zabezpieczonych powłokami malarskimi. W obu przypadkach zastosowano powłoki proszkowe poliestrowe (najtańszy, najsłabszy i najczęściej stosowany rodzaj powłok proszkowych) bez jakiejkolwiek powłoki konwersyjnej, co było za słabym zabezpieczeniem przy zagrożeniach korozyjnych występujących w tym środowisku. Dodatkowym powodem degradacji mogło być zastosowanie przecinanych kaset i pozostawienie niezabezpieczonych krawędzi.

Równie groźne jest samoistne rozpadanie się siatek w ekranach typu zielona ściana po trzech miesiącach eksploatacji (fot. 8). Zjawisko to związane jest z brakiem spełnienia wymagania w zakresie ilości stabilizatora UV w siatce polietylenowej – brak wystarczającej zawartości tego stabilizatora w siatce powoduje, że pod wpływem promieniowania słonecznego polimer się degraduje i rozpada się na proszek.

Powszechnym problemem jest również delaminacja powłok malarskich z powłoki cynkowej zanurzeniowej spowodowana brakiem właściwego przygotowania powierzchni (omiecenia ścierniwem w celu nadania chropowatości i usunięcia produktów utlenienia cynku; fot. 9 i 10).

Fot. 11 Przykład niewłaściwie wykonanych napraw zabezpieczeń antykorozyjnych

Fot. 12 Uszkodzenie mechaniczne wewnętrznej powierzchni słupa w trakcie montażu kasety

Najczęstsze błędy wykonawcze:

niewłaściwe nakładanie powłoki konwersyjnej lub niewłaściwie dobrana powłoka (za krótki kontakt z roztworem sprawia, że pozostają niepokryte obszary), złe przygotowanie powierzchni (zatłuszczenia, zapylenia, niewłaściwa chropowatość), nakładanie niewłaściwej grubości powłok (zbyt niska grubość powoduje przedwczesne przekorodowania, zbyt wysoka grubość powoduje pękania naprężeniowe).

Osobną grupę wad stanowią miejscowe naprawy, które najczęściej wykonane są innymi farbami niż wyspecyfikowane oraz wykonane są niechlujnie – bez przygotowania powierzchni, ze sznarami (śladami po pędzlu) po malowaniu, które powodują bardzo nierównomierną grubość, bez sfazowania powłok w okolicy naprawy (fot. 11).

Duża powierzchnia kaset ekranów sprawia, że są one trudne w montażu. Brak szczegółowych procedur tego procesu dodatkowo zwiększa zagrożenie. Podczas wprowadzania kaset między słupy, gdy następują wahnięcia kasety, uszkadzane są powłoki zarówno na słupach, jak i na kasetach. Trudna dostępność do tych miejsc po montażu uniemożliwia właściwą naprawę uszkodzeń. Wydaje się, że zastosowanie ochronnych prowadnic, które zostałyby usunięte po montażu ograniczyłoby te uszkodzenia (fot. 12).

Następna grupa uszkodzeń powstaje podczas przykręcania śrub. Powstające podczas przykręcania naprężenia powodują pęknięcia powłok. Od tych uszkodzeń zapoczątkowuje się ich dalsza delaminacja i intensywna korozja podpowłokowa (fot. 13). Problem ten można rozwiązać, stosując w tych miejscach: powłoki odpowiednie dla powierzchni ciernych lub dokładną kontrolę parametrów dokręcania śrub (często się stosuje siły dużo wyższe niż wymagane), na pewno także należy natychmiast wykonać naprawę uszkodzonego miejsca, aby zapobiec rozprzestrzenianiu się zniszczeń.

Problemem jest również właściwe utrzymanie wykonanych zabezpieczeń antykorozyjnych. Ze względu na trwałość powłok należy usuwać osadzone na ekranach sole, dlatego też wymagane jest przynajmniej coroczne ich mycie, mające również na celu zapewnienie właściwego efektu estetycznego. Aby uzyskać pożądaną czystość, należy określić maksymalny, akceptowalny poziom zanieczyszczeń jonowych oraz wartość pH na powierzchniach.

Niestety, często mycie nie usuwa wszystkich zanieczyszczeń, a użycie niewłaściwych środków myjących lub niewystarczające spłukanie powierzchni powoduje, że po myciu pozostają szkodliwe osady, które przyspieszają procesy korozyjne.

Mycie ekranów można uznać za skutecznie wykonane tylko wtedy, gdy się osiągnie założone wymagania co do ich czystości.

Fot. 13 Rozległe uszkodzenia korozyjne spowodowane podpływaniem elektrolitu w obszarze uszkodzeń powłok antykorozyjnych powstałych podczas nieuważnego dokręcania śrub

Fot. 14 Całkowita degradacja ekranów przy drodze krajowej

Podsumowanie

Ogromna liczba ekranów akustycznych postawionych już przy drogach w Polsce i tych, które jeszcze mają powstać, wymaga szczegółowych zaleceń dotyczących ich zabezpieczenia przed korozją i utrzymania wykonanych zabezpieczeń. Obecnie istniejące dokumenty nie spełniają tego zadania. Efektem może być zagrożenie dla bezpieczeństwa ruchu w przypadku awarii zniszczonych ekranów oraz straty ekonomiczne związane z ich renowacją i wymianą (fot. 14).

Odpowiednie dokumenty zawierające zalecenia postępowania powinny powstać dla każdej klasy dróg, przy której występują ekrany akustyczne.

dr inż. Agnieszka Królikowska

mgr inż. Leszek Komorowski

Instytut Badawczy Dróg i Mostów

Zdjęcia autorów

Literatura

1. www.nik.gov.pl NIK o ekranach akustycznych i hałasie w dużych miastach, 01.07.2014.

2. www.wyborcza.pl Ekranowy bezsens. Dlaczego w Polsce jest tak dużo ekranów akustycznych?,07.11.2016.

3. www.rp.pl Ekranami stawianymi przy drogach powinna się zająć prokuratura – uważają eksperci,11.10.2012.

4. www.moto.pl Juliusz Szalak, Na co wydajemy 35 tys. zł dziennie?

5. J. Zawieska, Ekrany akustyczne – regulacje prawne i stosowane rozwiązania,cz. II, „Inżynier Budownictwa” nr 10/2012.

6. P. Wyrwas, A. Szyguła, Ekrany akustyczne – zasady projektowania i kryteria doboru,IV Ogólnopolska Konferencja Mostowców, „Konstrukcja i wyposażenie mostów”, Wisła 12-14.10.2005.

7. Guidelines for design of noise barriers, Environmental Protection Department and Highway Department, Government of the Hong Kong SAR, second issue, January 2003.

8. PN-EN ISO 12944 Farby i lakiery – Ochrona przed korozją konstrukcji stalowych za pomocą ochronnych systemów malarskich.

9. GSB AL 631 International Quality Regulations For the Coating of Aluminum Building Components, GSB International, Edition January 2012.

10. GSB ST 663 International Quality Regulations For the Galvanized Steel Building Components, GSB International, Edition May 2011.

11. QUALICOAT Specifications for a quality label for liquid and powder organic coatings on aluminum for architectural applications, 13th Edition.

12. „Katalog technologii zabezpieczania antykorozyjnego konstrukcji wykonanych z profili cienkowarstwowych lub blach o grubościach do 3 mm”, IBDiM na zlecenie ZDM w Warszawie, 2012.

13. PN-EN ISO 14389-2 Drogowe urządzenia przeciwhałasowe – Procedury do oszacowania właściwości długotrwałych – Część 2: Charakterystyki pozaakustyczne.

14. PN-EN 60721-3-4 Klasyfikacja warunków środowiskowych – Część 3-4: Klasyfikacja grup czynników środowiskowych i ich ostrości – Stacjonarne użytkowanie wyrobów w miejscach niechronionych przed wpływem czynników atmosferycznych.