Podłoga przemysłowa to jeden z najważniejszych elementów budowlanych, który w obiektach przemysłowych i użyteczności publicznej podlega intensywnym oddziaływaniom eksploatacyjnym i jest narażony na uszkodzenia.

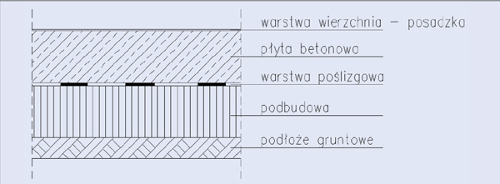

Typowa, najczęściej występująca, konstrukcja podłogi na gruncie stanowi układ, w którym występuje ścisła współpraca następujących warstw (rys. 1):

– podbudowy ułożonej na podłożu gruntowym,

– warstwy poślizgowej (i ewentualnie rozdzielającej),

– płyty betonowej (ewentualnie żelbetowej lub zbrojonej włóknami stalowymi),

– warstwy wierzchniej zwanej posadzką. W zależności od lokalnych uwarunkowań mogą występować jeszcze warstwy dodatkowe – mrozoodporne w podłogach narażonych na przemarzanie lub izolacji termicznej w chłodniach czy mroźniach.

Wadliwość choćby jednego z tych elementów odbija się negatywnie na trwałości podłogi oraz prowadzi do powstawania usterek i wad.

Rys. 1 Układ warstw w typowej podłodze przemysłowej wykonanej na gruncie

Wymagania stawiane posadzkom przemysłowym

Posadzkom przemysłowym stawia się bardzo różne wymagania, których ilość jest uzależniona przede wszystkim od sposobu wykorzystania – przenoszą na warstwy podbudowy znaczne obciążenia od maszyn i składowanych produktów. Oprócz obciążeń statycznych muszą przejmować także obciążenia dynamiczne, m.in. siły wywołane przejazdami wózków podnośnikowych i samochodów. Innym typem obciążeń są oddziaływania mechaniczne, klimatyczne czy chemiczne, np. pochodzące od kwasów, płynów. Ważnymi wymaganiami stawianymi wierzchnim warstwom podłóg są kryteria związane z użytkowaniem: przeciwpoślizgowość, wytrzymałość na ścieranie, odporność na wilgoć, łatwość pielęgnacji, przeciwpyłowość, równość powierzchni, odporność na promieniowanie UV, uderzenia, łatwość odprowadzania ładunków elektrostatycznych, poprawienie paroprzepuszczalności, barwne wykończenie itd. W przypadku powłok wykonywanych na stropach, np. w wielopoziomowych parkingach i garażach, ważną cechą jest zdolność do przekrywania powstających rys dynamicznych.

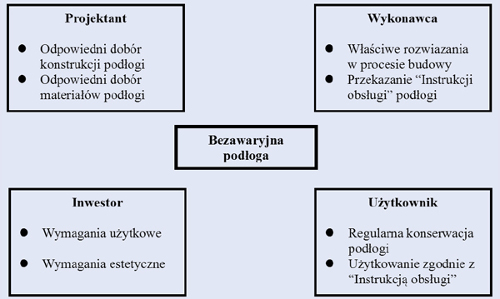

W tabl. 1 przedstawiono wymagania najczęściej stawiane posadzkom przemysłowym. Dobór właściwego kryterium jest przede wszystkim uzależniony od przewidywanego profilu produkcji. Wielość wymagań pokazuje, jak trudne i kosztowne jest zastosowanie jednego określonego wyrobu, który spełniałby wszystkie wymagania. Każdy obiekt i typ produkcji charakteryzuje się swoistymi, szczególnymi wymogami. Bardzo istotna jest ścisła współpraca między projektantem, inwestorem, wykonawcą i użytkownikiem (rys. 2), mająca na celu przeprowadzenie oceny oraz doboru systemu nawierzchni pod konkretne potrzeby zakładu przemysłowego. Brak lub niepełna analiza, błędy projektowe, wadliwe wykonawstwo prowadzą do powstawania uszkodzeń i usterek. Zwraca się także uwagę na to, aby ostateczny koszt wykonania nie był dla nikogo zaskoczeniem, a dobór powłoki nie okazał się chybiony, niezbędna jest również ścisła współpraca projektantów z producentami materiałów na etapie przygotowania projektu budowy nowej lub remontu istniejącej podłogi przemysłowej [5].

Praktycznie niemożliwe jest znalezienie rozwiązania, które spełniałoby wszystkie wymagania wymienione w tabl. 1. W zdecydowanej większości przypadków nie jest konieczne, aby jednocześnie musiały być spełnione wszystkie wymogi, najważniejsze jest, aby wypełniono te wiodące dla danego pomieszczenia.

Aby ułatwić wstępny dobór, w tabl. 2 przedstawiono przykładowe wymogi, jakim powinna sprostać posadzka w zależności od przeznaczenia obiektu.

Rys. 2 Kryteria doboru odpowiedniego rozwiązania podłogi

Przygotowanie podłoża pod posadzki

Warunkiem wykonania trwałej posadzki jest prawidłowe przygotowanie podłoża (na ogół betonowego), które powinno zapewnić przenoszenie wszystkich obciążeń mechanicznych przy jednoczesnej współpracy między warstwą nośną i wykończeniową. Przed przystąpieniem do jakichkolwiek dalszych prac ważne jest przeprowadzenie oceny podkładu, a gdy to konieczne, wykonanie napraw i wzmocnień. Właściwe przygotowanie, szczególnie pod posadzki żywiczne, w co najmniej 50% decyduje o efekcie końcowym [9].

Ocena stanu podłoża powinna obejmować sprawdzenie [14]:

– wytrzymałości na ściskanie,

– wytrzymałości na odrywanie,

– występowania na powierzchni mleczka cementowego,

– wilgotności,

– czystości i stopnia zanieczyszczenia substancjami obniżającymi przyczepność,

– nierówności,

– prawidłowości ukształtowania spadków.

Wymagania odnośnie do jakości i parametrów podłoża ściśle zależą od stosowanego systemu. Są inne dla posadzek mineralnych, żywicznych czy ceramicznych. Jednak ogólne wymagania podłoża, zbliżone dla większości systemów, są następujące:

– podłoże musi być nośne, niepylące, niezanieczyszczone olejami, tłuszczami lub innymi substancjami pogorszającymi przyczepność;

– wytrzymałość betonu na ściskanie nie mniejsza niż 25 MPa;

– wytrzymałość betonu na odrywanie (np. metodą pull-off) – minimum 1,5 MPa;

– podłoże powinno być wysezonowane (podkład betonowy powinien mieć co

najmniej 28 dni) oraz zabezpieczone przed dyfuzją pary wodnej i podciąganiem kapilarnym;

– wilgotność objętościowa podłoża betonowego w warstwie przypowierzchniowej (ok. 1cm) nie powinna być większa niż 4%, w innym przypadku, jeżeli technologia dopuszcza, należy stosować specjalne dyfuzyjne powłoki, które pozwalają na wydostanie się wilgoci na zewnątrz;

– minimalna temperatura podłoża 8oC;

– maksymalna temperatura podłoża 40oC;

-temperatura podłoża powinna być wyższa o 3 stopnie od temperatury punktu rosy;

– wilgotność względna powietrza nie powinna przekraczać 75%;

– wiele technologii wymaga, aby równość powierzchni nie przekraczała 2mm na łacie 2-metrowej.

Często, w przypadku podłoży betonowych ułożonych na gruncie, wymagana jest pozioma izolacja przeciwwilgociowa.

Jednym z najważniejszych parametrów decydujących o jakości posadzki jest przyczepność przy odrywaniu. W przypadku występowania zanieczyszczeń podłoża, np. smarami, substancjami oleistymi, konieczne jest ich usunięcie poprzez skucie, piaskowanie lub frezowanie. W celu wygładzenia powierzchni o znacznych nierównościach stosuje się szlifowanie. W przypadku występowania mleczka cementowego obniżającego przyczepność konieczne jest śrutowanie, piaskowanie lub frezowanie. Śrutowanie pozwala, w zależności od czasu obróbki i średnicy zastosowanych kulek stalowych, uzyskać wymagany stopień otwarcia porów przypowierzchniowych w celu penetracji betonu materiałem sczepnym. Piaskowanie, w zależności od użytej granulacji piasku, pozwala nie tylko na wyczyszczenie, ale także na uzyskanie różnego poziomu chropowatości powierzchni. Frezowanie jest stosowane zasadniczo do usuwania fragmentów skorodowanego betonu i usunięcia starej posadzki. Gdy podłoże jest tylko zapylone lub zabłocone, często wystarczające jest dokładne zamiecenie, usunięcie zanieczyszczeń i odkurzenie.

Dobierając systemy posadzkowe, należy zwrócić uwagę na kompatybilność materiałów. Bardzo ważna jest zgodność właściwości chemicznych i fizycznych podłoża z parametrami warstwy przewidzianej do wykonania jako wykończeniowa.

Istotnym sposobem na zwiększenie stopnia połączenia podłoża z warstwą wierzchnią jest gruntowanie i stosowanie warstwy sczepnej. Zabieg taki wzmacnia strefę powierzchniową podłoża. Wypełnia pory na powierzchni warstwy nośnej i zmniejsza nasiąkliwość. Skutkuje to ujednoliceniem i zwiększeniem przyczepności.

Fot. Przykład posadzki mineralnej wykonanej w technologii suchej posypki DST (fot. autor)

Podział posadzek przemysłowych

Liczba możliwych zestawień systemów posadzkowych jest praktycznie nieograniczona. Ogólne wskazówki i wytyczne można znaleźć np. w [10]. Wybór odpowiedniego materiału jest uzależniony od wielu czynników, takich jak rodzaj podłoża, na którym ma zostać wykonana powłoka, grubość podkładu, warunki użytkowania obiektów i poszczególnych pomieszczeń.

W celu zwiększenia odporności stosuje się różnego rodzaju wierzchnie warstwy:

– suche posypki,

– impregnaty,

– powierzchniowe utwardzacze mineralne,

– wylewki na bazie cementu lub cementowo-polimerowe,

– jastrychy.

Najczęściej wykonuje się posadzki betonowe i cementowe – ok. 70% wszystkich nawierzchni. Posadzki żywiczne stanowią blisko 25%, a pozostałe (ceramiczne, bitumiczne, anhydrytowe itp.) to prawie 5% wszystkich wykonywanych posadzek przemysłowych.

Ze względu na grubość i sposób nakładania można podzielić posadzki na:

– impregnacje i powłoki lakiernicze,

– powłoki cienkowarstwowe – stosowane w obiektach o niezbyt intensywnym ruchu kołowym oraz ograniczonej agresji chemicznej,

– jastrychy mineralne i żywiczne – stosowane w przypadku znacznych obciążeń mechanicznych i chemicznych, w przypadku konieczności uzyskania powłoki elastycznej lub odpornej na promieniowanie UV

W przypadku specjalnych wymagań możliwe są odpowiednie systemy: antypoślizgowe, chemoodporne, antyelektrostatyczne, uelastycznione itp.

Tabl. 1 Wymagania stawiane posadzkom przemysłowym [13]

|

1. |

Zdolność do przejmowania obciążeń |

|

– maksymalne obciążenia rozłożone |

|

|

– maksymalne obciążenia punktowe |

|

|

2. |

Szczelność, odporność na zarysowania |

|

3. |

Odporność na obciążenia i czynniki chemiczne |

|

– oleje mineralne |

|

|

– środki zwiększające |

|

|

– kwasy z baterii, np. akumulatorowych |

|

|

– płyny hamulcowe |

|

|

– kwasy organiczne |

|

|

– środki powstałe w wyniku reakcji chemicznych |

|

|

– woda |

|

|

4. |

Odporność na obciążenia mechaniczne i dynamiczne – odporność na uderzenia – odporność na oddziaływania wynikłe z przesuwania palet drewnianych i metalowych – odporność na ścieranie wywołane gumowymi lub kauczukowymi kołami urządzeń transportowych |

|

5. |

Odporność przeciwpożarowa |

|

6. |

Przeciwpoślizgowość |

|

7. |

Opór elektryczny |

|

– przewodność elektryczna |

|

|

8. |

Izolacyjność – akustyczna – termiczna |

|

9. |

Wykonawstwo gwarantujące możliwie niskie nakłady związane z pielęgnacją – łatwość w utrzymaniu czystości |

|

Sprzątanie przy zastosowaniu: |

|

|

– środków chemicznych |

|

|

– wody itd. |

|

|

10. |

Trwałość |

|

11. |

Możliwość kotwienia urządzeń do posadzki poprzez dyblowanie |

|

12. |

Możliwość późniejszej rozbudowy z zapewnieniem ciągłości ze starą nawierzchnią |

|

13. |

Równość powierzchni |

|

14. |

Odporność na pylenie |

|

15. |

Zdolność do odbijania światła |

|

16. |

Odporność na zmiany temperatury |

Posadzki mineralne

Wyróżnia się następujące technologie wykonywania posadzek:

– naniesienie na świeżo wykonaną płytę betonową suchej posypki utwardzającej,

– utwardzenie powierzchni mieszankami zapraw,

– wykonanie impregnacji powierzchniowej preparatami krzemianowymi lub polimerami,

– wykonanie warstwy wierzchniej z zaprawy polimerowo-cementowej związanej z podłożem za pomocą warstwy sczepnej lub ułożonej na warstwie poślizgowej jako niezwiązanej z podkładem.

Obszerne publikacje na temat posadzek betonowych utwardzanych powierzchniowo zamieszczono w „IB”, nr 2 i 3/2015. Szczegółowe opisy dotyczące posadzek mineralnych można również znaleźć w [4] i [6], dlatego poniżej zostaną podane tylko podstawowe informacje.

Najczęściej wykonuje się nawierzchnie, których wierzchnią warstwę utwardza się powierzchniowo za pomocą preparatów proszkowych – system DST (Dry Shake Topping). Wykonawstwo polega na posypaniu powierzchni suchym preparatem utwardzającym i wygładzaniu mechanicznymi zacieraczkami. Tak przygotowana strefa przypowierzchniowa – od 2 do 3 mm – jest odpowiedzialna za przeniesienie obciążeń eksploatacyjnych związanych z użytkowaniem posadzki (fot.).

Gdy istnieje obawa, że posypka nie spełni zakładanych wymagań, stosuje się technologie gwarantujące uzyskanie grubszej warstwy. W przypadku nowych obiektów takie posadzki można wykonywać także w technologii „świeże w świeże” (podobnie jak system DST). W przypadku regeneracji i napraw istniejących podłóg, a także dla nowych wykonuje się jastrychy (np. w postaci suchej zaprawy lub samo- rozlewne) połączone z podkładem za pomocą warstwy sczepnej. Kluczową rolę odgrywa wówczas należyte przygotowanie podłoża pod posadzkę. Przy nakładaniu powłok ważne jest, aby miały skład zbliżony do warstwy podkładowej betonu. Umożliwia to uzyskanie podobnego współczynnika rozszerzalności cieplnej – niweluje ewentualne rozwarstwienia [11]. Bardzo istotna jest minimalizacja skurczu. Powoduje on powstawanie rys powierzchniowych i wskrośnych, nierównomiernych przemieszczeń w rejonie dylatacji, a także przyczynia się do powstawania paczenia płyty, czyli podnoszenia się jej naroży.

Gdy zachodzi konieczność wykonania jastrychu na stropach, które pod wpływem obciążeń dynamicznych ulegają znacznym odkształceniom, stosuje się układy na warstwach poślizgowych, niezwiązane z podłożem. Takie warstwy wykonuje się z cementowych betonów kompozytowych, wykończonych zwykle powierzchniowo posypką utwardzającą. Są one samonośne, zbrojone np. włóknami stalowymi lub polipropylenowymi. Funkcję poślizgową pełnią warstwy folii PE.

Tabl. 2 Podstawowe wymogi, jakie powinna spełniać posadzka w zależności od przeznaczenia obiektu [13]

|

Przeznaczenie obiektu |

Wymagania |

|

Hale wystawowe, sale sprzedaży, supermarkety |

Odporność na ścieranie, łatwość w utrzymaniu czystości, dekoracyjność |

|

Browary, farbiarnie, pralnie |

Odporność na ścieranie, odporność chemiczna, wodoszczelność |

|

Przemysł chemiczny, laboratoria, przemysł włókienniczy, drukarnie |

Wysoka odporność na chemikalia, odporność na pylenie, odporność na ścieranie |

|

Przemysł elektroniczny, serwerownie |

Umożliwienie odprowadzenia ładunków elektrycznych, odporność na pylenie, odporność na ścieranie |

|

Zakłady z mechaniką precyzyjną |

Odporność na pylenie, łatwość w utrzymaniu czystości |

|

Hangary lotnicze |

Odporność chemiczna i mechaniczna, odporność na ścieranie |

|

Zakłady produkcji napojów, kuchnie centralne |

Odporność chemiczna, szczelność na działanie płynów, odporność na pylenie |

|

Przemysł tworzyw sztucznych, zakłady wyrobów z gumy |

Odporność chemiczna, łatwość w utrzymaniu czystości, odporność na pylenie |

|

Przemysł drzewny, meblarski |

Łatwość w utrzymaniu czystości, odporność na pylenie, odporność na ścieranie |

|

Zakłady produkcji i montownie samochodów ciężarowych |

Odporność chemiczna i mechaniczna, odporność na uderzenia |

|

Chłodnie |

Odporność na uderzenia, możliwość przeprowadzania napraw przy ujemnych temperaturach, odporność na zmienne temperatury |

|

Przemysł żywnościowy |

Szczelność na działanie płynów, odporność na pylenie |

|

Składowanie ciężkich towarów, regały wysokiego składowania |

Odporność chemiczna i mechaniczna, odporność na uderzenia, antypoślizgowość |

|

Przemysł metalowy |

Odporność na uderzenia, łatwość w utrzymaniu czystości, odporność chemiczna |

|

Mleczarnie |

Wysoka odporność na chemikalia, wodoszczelność, antypoślizgowość |

|

Przemysł papierniczy |

Antypoślizgowość, szczelność na działanie płynów, odporność na ścieranie |

|

Parkingi, garaże podziemne, parkingi wielopoziomowe |

Odporność chemiczna i mechaniczna, odporność na pylenie |

|

Pomosty ładunkowe, rampy za- i wyładunkowe |

Antypoślizgowość, odporność na uderzenia, odporność chemiczna |

|

Posadzki o zwiększonych wymogach dotyczących rysoodporności |

Ograniczenie szerokości powstających rys, szczelność na działanie płynów |

|

Zakłady zagrożone wybuchem |

Możliwość szybkich przeróbek (napraw) |

|

Strefy wejściowe do obiektów |

Dekoracyjność, wielobarwność |

Często stosowane są posadzki cementowo-polimerowe. Są to na ogół suche mieszaniny specjalnych cementów, wypełniaczy, domieszek i dodatków oraz ewentualnie włókien wzmacniających.

Nawierzchnie takie charakteryzują się dużą wytrzymałością mechaniczną, odpornością na ciężki transport kołowy, dużą odpornością na uderzenie i bardzo dobrą przyczepnością do podłoża betonowego.

Interesującym przykładem wykonywania nowych posadzek mineralnych lub regeneracji już istniejących jest technologia DSP (Densified Systems containing homogenously arranged ultrafine Particles) [2], [7].

Metoda umożliwia wytwarzanie materiałów o odporności 5-10 razy większej niż zwykłe zaprawy lub beton. Technologia opatentowana w 1973 r. pozwala na uzyskanie wytrzymałości na ściskanie ok. 250-300 MPa. Wysokie zagęszczenie cząstek cementu, mała wartość w/c oraz wysoka przyczepność pasty cementowej do kruszywa w betonie sprawiają, że wytrzymałość mechaniczna oraz odporność na ścieranie zależą w równym stopniu od cech spoiwa oraz rodzaju i uziarnienia użytych kruszyw.

Posadzki wykonane tym sposobem charakteryzują się m.in.:

– wysoką wytrzymałością na ściskanie 110-180 MPa,

– wysoką wytrzymałością na zginanie 12-18 MPa,

– dobrą odpornością na ścieranie 5,8-6,0 cm3/50 cm2,

– wysoką odpornością na uderzenia,

– nasiąkliwością 2,0-3,5%,

– przyczepnością do podkładu betonowego 9 MPa,

– odpornością chemiczną znacznie wyższą niż beton,

– całkowitą odpornością na zamrażanie i rozmrażanie,

– odpornością na wysoką temperaturę do 250°C,

– dobrymi właściwościami antypoślizgowymi,

– możliwością układania zarówno na nowym, jak i istniejącym podkładzie betonowym.

Piotr Hajduk

Biuro Konstrukcyjno-Budowlane HAJDUK

Literatura

1. L. Czarnecki, Posadzki przemysłowe – temat stale aktualny, „Materiały Budowlane” nr 9/2008.

2. P. Hajduk, Projektowanie podłóg przemysłowych, Wydawnictwo Naukowe PWN, Warszawa 2013.

3. M. Jackiewicz, Posadzki ceramiczne, „Materiały Budowlane” nr 9/2000.

4. J. Karwacki, J. Potrzebowski, Cienkowarstwowe mineralne jastrychy przemysłowe, „Materiały Budowlane” nr 9/2002.

5. A. Kowalczuk, Posadzki i powłoki o dużej użyteczności,„Materiały Budowlane” nr 9/1998.

6. M. Kulas, Posadzki przemysłowe Den- sitop w Polsce,„Materiały Budowlane” nr 9/2004.

7. Materiały informacyjne firmy Densit Polska, www.densit.pl;www.densit.com

8. Materiały informacyjne firmy Sika Polska.

9. Z. Rydz, Wymagania techniczne dotyczące posadzek z żywic syntetycznych, „Materiały Budowlane” nr 9/1998.

10. A. Sokalska, Z. Ściślewski, M. Suchań, Warunki techniczne wykonania i odbioru robót budowlanych, nr B3/2012. Część B: Roboty wykończeniowe, zeszyt 3: Posadzki mineralne i żywiczne, Instytut Techniki Budowlanej, Warszawa 2012.

11. W. Starosolski, Konstrukcje żelbetowe według Eurokodu 2 i norm związanych, Wydawnictwo Naukowe PWN, Warszawa 2012.

12. J. Tejchman, A. Małasiewicz, Posadzki przemysłowe,Wydawnictwo Politechniki Gdańskiej, Gdańsk 2006.

13. S. Zagouras, Planung und Ausfuhrung von Industriebóden,Internationales Kolloqium 15-17 stycznia 1991. Herausgeber P Seidler. Fraunhofer-Infor- mationszentrum Raum und Bau IRB, Stuttgart 1999.

14. G. Zając, Posadzki w parkingach wielopoziomowych i garażach podziemnych, „Materiały Budowlane” nr 9/2008.