Rozpowszechnienie przepustów stalowych z blach falistych przyczynia się do większego bezpieczeństwa pieszych, kierowców, a także zwierząt.

Konstrukcje podatne z blach falistych to nic innego jak przepusty stalowe z blach falistych. Wprowadzenie na nasz polski rynek przepustów stalowych pozwoliło na większy wybór materiału do budowy przepustów w budownictwie komunikacyjnym, przemyśle wydobywczym oraz budownictwie wodnym, gdzie przepusty stalowe stanowią bardzo dobre rozwiązanie, ponieważ mają dużą nośność, będącą wynikiem ich współpracy z otaczającym gruntem. Konstrukcje z blachy falistej mogą być także stosowane jako mosty, wiadukty, tunele pod liniami kolejowymi, przejścia dla pieszych, przejścia dla dużych oraz małych zwierząt (także płazów), przejazdy gospodarcze, hangary, przejścia ekologiczne i wiele innych.

Konstrukcje podatne z blach falistych to nic innego jak przepusty stalowe z blach falistych, stosowane na świecie od 100 lat do budowy obiektów inżynierskich. Produkcja przepustów stalowych ruszyła w 1896 r. w USA, a w Rosji już w roku 1875. W Europie konstrukcje te były stosowane jeszcze przed II wojną światową (np. w Szwecji), natomiast w Polsce pod koniec lat 70. XX w., lecz nie były tak rozpowszechnione jak są obecnie.

Jak widać, zastosowanie przepustów z blachy falistej jest bardzo szerokie.

Największymi zaletami przepustów są:

- prostota wykonania (prosty i szybki montaż);

- brak sezonowości, prace związane

- z budową przepustu mogą być wykonywane niezależnie od temperatury;

- wznoszenie obiektów bez konieczności zamykania ruchu;

- możliwość (ze względu na stosunkowo niewielki ciężar) montowania sekcyjnie bądź też całościowo w niewielkiej odległości od docelowego miejsca, bez kolizji z innymi robotami budowlanymi;

- koszty realizacji są o wiele niższe niż tradycyjnych rozwiązań.

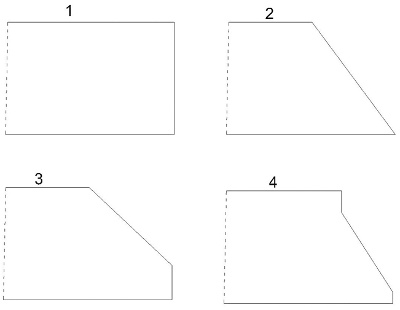

Rys. 1. Przekroje przepustów

Podstawowe definicje, kształty konstrukcji, geometria konstrukcji

Warto wyjaśnić kilka podstawowych pojęć związanych z konstrukcjami podatnymi z blach falistych. Pojęcia te są stosowane przy ich opisywaniu i wymiarowaniu:

- długość fali – odległość między wierzchołkami dwóch sąsiadujących ze sobą fal, którą mierzy się w linii prostej;

- długość konstrukcji – odległość od skrajnych punktów (mierzy się ją w osi konstrukcji);

- wysokość konstrukcji – odległość

- w pionie między skrajnymi punktami, które znajdują się wewnątrz konstrukcji, w jej przekroju poprzecznym;

- dno konstrukcji – odcinek dna konstrukcji między jej pachwinami;

- wysokość fali – odległość między wierzchołkami fali, mierzona w pionie w linii prostej;

- skos do osi drogi – kąt, pod jakim wlot i wylot konstrukcji przecinają oś drogi, przy czym kąty te mogą być różne dla każdego z końców drogi.

W zależności od przeznaczenia konstrukcji i warunków terenowych rozróżnia się następujące przekroje przepustów (rys. 1):

- okrągły: rozpiętość a = 300-15 800 mm,

- elipsa pionowa: rozpiętość a =1500-8055 mm, wysokość h = 1800- 9000 mm,

- łukowo-kołowy: rozpiętość a = 1000-15 000 mm, h = 800-10 000 mm,

- tunelowy: rozpiętość a = 1700-12 000 mm, h = 2000-9000 mm,

- łukowy: rozpiętość a = 1500- 25 500 mm, h = 750-12 700 mm,

- elipsa pozioma: rozpiętość a = 2600-12 000 mm, h = 2000-9000 mm,

- gruszkowy: rozpiętość a = 7200-8600 mm, h = 4600-8600 mm,

- łuk o wysokim profilu: rozpiętość a = 6300-25 500 mm, h = 4000-15 000 mm,

- łuk o niskim profilu: rozpiętość a = 6100-25 500 mm, h = 3000-12 000 mm,

- skrzynkowy: rozpiętość a = 3200-15 700 mm, h = 1200-4500 mm,

- inne – zamienne zgodne z wymaganiami projektanta.

Dla określenia konstrukcji przepustu stosuje się dwa wymiary: Lg – długość górą, oraz Ld – długość dołem.

Najważniejszą długością z powyższych jest długość górą, ponieważ ma wpływ na wykonanie odpowiedniego naziomu nad konstrukcją. Jeżeli idzie o długość dołem, to jest ona pochodną długości górą i zależy od sposobu, w jaki konstrukcja zostanie zakończona na początku oraz na końcu, a także od tego, jak wysoka jest konstrukcja.

Konstrukcje z blach falistych ze względów hydraulicznych można układać ze spadkiem podłużnym.

Gdy są stosowane jako przepusty czy też małe mosty posiadające przekrój zamknięty, mogą mieć minimalny zalecany spadek podłużny, tj. 0,5%.

Jeżeli się zdarzy, że konstrukcja znajduje się w skosie do osi drogi i przebiega górą, to ważne jest określenie kąta, pod jakim będzie przebiegać, i wtedy należy dostosować do niego długość konstrukcji. Konstrukcje można zakończyć na cztery sposoby: ścięcie prostopadłe, ścięcie do skarpy, ścięcie do skarpy ze skrzydełkiem, ścięcie do skarpy z ukosem i skrzydełkiem.

Dolina Rospudy (fot. ViaCon Polska)

Kształtowanie konstrukcji jest bardzo ważnym etapem, ponieważ geometria danego przepustu jest związana z takimi czynnikami, jak np. funkcja konstrukcji czy też wielkość przepływu wody oraz wymiar skrajni, kąt przecięcia z drogą, wysokość nasypu itd.

Konstrukcje podatne mogą być skręcane na śruby bądź też spiralnie nawijane w postaci rur. Ważną rolę w produkcji konstrukcji podatnych odgrywa fala konstrukcji, a także grubość blachy.

Dla rur spiralnie nawijanych, czyli o kształcie okrągłym lub zbliżonym do okrągłego, wyróżniamy fale 68 x 13 mm, 100 x 20 mm, 125 x 26 mm, natomiast dla rur skręcanych na śruby fale 100 x 20 mm, 150 x 50 mm, 200 x 50 mm, 380 x 140 mm, 400 x 150 mm.

Jeżeli chodzi o grubość blachy, to zależy ona w dużym stopniu od zastosowanej rozpiętości konstrukcji i od wysokości naziomu. Grubość blachy przyjmuje projektant na podstawie wykonanych obliczeń, które uwzględniają obciążenia zewnętrzne, rozpiętość konstrukcji oraz jej kształt, a także agresywność środowiska. Przeważnie grubość blachy mieści się w granicach od 2,7 do 8 mm.

Projektowanie i dobór konstrukcji, materiały do produkcji, produkcja, zabezpieczenie antykorozyjne

Na etapie projektowania ważnym elementem jest kształtowanie konstrukcji oraz jej geometria kształtu, która zależy od kilku czynników, a mianowicie od: funkcji konstrukcji, wielkości przepływu wody, wymiarów skrajni, wysokości nasypu, kąta przecięcia z drogą itd. Obecnie dzięki temu, że na naszym rynku jest paru producentów krajowych i przedstawicieli zagranicznych firm, do wyboru danego typu konstrukcji można się zasugerować katalogiem producenta i wybrać odpowiedni kształt oraz przekrój poprzeczny konstrukcji.

Przy projektowaniu konstrukcji stosuje się trzy kryteria:

- ugięcia,

- wyboczenia,

- uplastycznienia ścianki i utraty nośności złączy śrubowych.

Aby konstrukcje podatne z blach falistych pracowały prawidłowo, istotne jest rozpoznanie warunków gruntowo-wodnych podłoża. To, jak konstrukcje zostaną posadowione, będzie wpływało na ich prawidłową bądź nieprawidłową pracę, znacząco wpłynie na czas realizacji oraz koszty budowy. Ważna jest tu znajomość geotechniki, a w związku z tym znajomość takich pojęć, jak: wytrzymałość gruntu na ścinanie, podatność podłoża, kąt tarcia wewnętrznego, nośność gruntu, krzywa wzbudzenia.

Przy projektowaniu określa się również następujące parametry konstrukcji: rodzaj fali oraz system blach, długość konstrukcji górą, długość konstrukcji dołem, kształt przekroju poprzecznego, sposób zakończenia wlotu i wylotu, skos do drogi, spadek podłużny, krzywizny poziome, krzywizny pionowe, elementy dodatkowe, takie jak otwory technologiczne czy półki dla małych zwierząt, oraz dodatkowe usztywnienia obwodowe i wzdłużne.

Braniewo (fot. ViaCon Polska)

Arkusze blach stalowych bądź też zwoje blach, z których produkowane są blachy faliste, dostarczane są do huty. Jeżeli stal ma grubość powyżej 4 mm, to jest dostarczana w arkuszach, natomiast stal grubości poniżej 4 mm dostarczana jest w zwojach. Fale powstają na skutek wgniatania na zimno w prasach, automatycznie są wykonywane otwory na śruby na obwodzie arkusza. Następnie nadaje się blachom odpowiednią krzywiznę, potem blachy przycinane są ręcznie, gdy uwzględnione są ścięcia w projekcie. W Polsce blachy faliste wykonuje się ze stali S235JRG2C, S275J2G3C, S355J2G3C. Do łączenia blach stosowane są śruby M20, których łby są odpowiednio zmodyfikowane. Modyfikacja łbów oraz nakrętek chroni przed uszkodzeniem powłoki antykorozyjnej w trakcie ich dokręcania. Śruby i nakrętki zabezpieczane są antykorozyjnie przez galwanizację ogniową o grubości 45 pm lub 65 pm.

Konstrukcje podatne zabezpiecza się antykorozyjnie zgodnie z ustaleniem producenta i najczęściej jest to ocynkowanie ogniowe. Standardowe pokrycie cynkiem mieści się w przedziale od 600 do 1600 g/m2 w zależności oczywiście od grubości blachy oraz przewidzianej wytrzymałości.

Dodatkową ochroną konstrukcji może być pokrycie warstwą folii polimerowej o grubości minimalnej 250 pm, tzw. trenchcoating.

Rury produkowane są w odcinkach standardowych 6, 7 lub 8 m, jednak mogą być produkowane o dowolnej długości. W trakcie montażu rury łączy się za pomocą złączek opaskowych wykonanych ze stali gładkiej lub karbowanej. Złączki mogą mieć różną szerokość w zależności od średnicy rury. Można wyróżnić cztery rodzaje złączek:

- z blachy gładkiej i skręcane śrubami,

- karbowane spiralnie i skręcane śrubami,

- karbowane spiralnie i skręcane śrubami przez tuleje,

- karbowane pierścieniowo i skręcane śrubami dla rur o końcach rekorugowanych.

Etap projektowania powinna charakteryzować staranność i dbałość o szczegóły, a etap realizacji powinien być wykonany zgodnie ze specyfikacją techniczną.

Rys. 2. Ścięcie przepustów do skarpy

Obciążenie konstrukcji, zabezpieczenie wlotu i wylotu

Na konstrukcje podatne działają obciążenia stałe oraz zmienne. Do stałych zaliczamy takie obciążenia, jak ciężar własny, ciężar wyposażenia, ciężar oraz parcie gruntu, natomiast do zmiennych – obciążenie taborem kolejowym lub samochodowym, parcie wiatru. Obciążenie taborem jest obciążeniem zmiennym w czasie, dynamicznym oraz powtarzalnym. Również ważnym obciążeniem jest obciążenie od ruchu technologicznego.

W momencie zagłębienia konstrukcji w gruncie następuje ograniczenie wpływu działających na nią obciążeń, które wynikają z dynamiki ruchu, jak: hamowanie czy przyspieszanie taboru oraz siły odśrodkowe. To, jak działa obciążenie na konstrukcję zagłębioną w gruncie, zależy od grubości naziomu oraz podatności konstrukcji. Podatność ta sprawia, że przy odpowiedniej grubości naziomu występuje tzw. efekt przesklepienia, co sprawia, że efektywne obciążenie konstrukcji może się okazać mniejsze od ciężaru materiału, który nad nią zalega, oraz od obciążenia eksploatacyjnego.

W trakcie budowy obiektu występuje obciążenie technologiczne wywołane przez samochody transportujące piasek do budowy zasypki. Do obciążeń technologicznych można również zaliczyć ciężar urządzeń stosowanych do wykonywania i formowania nasypu (walce, spychacze, zagęszczarki). Ważną kwestią jest to, że obciążenia projektowe mogą zostać przekroczone przez ruch technologiczny. Dlatego też minimalna grubość naziomu ze względu na ruch technologiczny powinna być uzależniona od średnicy lub rozpiętości konstrukcji podatnych z blach falistych, a także od nacisku na oś poruszającego się pojazdu technologicznego. Przyjmuje się, że minimalna grubość naziomu nad konstrukcją nie powinna być mniejsza niż 1,2 m.

Zakończenie wlotu i wylotu konstrukcji zabezpiecza się odpowiednim, estetycznym wykończeniem. Do wykończenia wlotu i wylotu stosuje się gabiony, naturalny kamień, ceramikę, wieniec żelbetowy wraz ze zbrojeniem skarpy geosyntetykami, kostkę betonową.

Konstrukcje podatne z blach falistych są ciekawym i prostym rozwiązaniem konstrukcyjnym. Zastosowany materiał dzięki swojej lekkości nie wymaga ani skomplikowanych prac, ani długiego czasu realizacji. Sam transport materiału na budowę również nie jest skomplikowany, gdyż rury o przekroju kołowym lub zbliżonym do kołowego o różnych średnicach są przewożone teleskopowo (czyli rura mniejszej średnicy jest wkładana w rurę większej średnicy), transport samych blach również się odbywa szybko i sprawnie.

W przepustach z blach falistych można zamontować specjalne półki dla małych zwierząt oraz płazów ułatwiające im migrację.

inż. Joanna Anna Dolata-Swaczyna

Piśmiennictwo

- L. Janusz, A. Madaj, Obiekty inżynierskie z blach falistych. Projektowanie i wykonawstwo, Wydawnictwa Komunikacji i Łączności, Warszawa 2007, 2009.

- www.viacon.pl

- www.prom-dragon.pl

- Zalecenia projektowe i technologiczne dla podatnych konstrukcji inżynierskich z blach falistych, GDDKiA.