Jak badać antypoślizgowość posadzek przemysłowych? Jak wygląda klasyfikacja ze względu na odporność na poślizg? W jaki sposób czyścić przemysłowe posadzki antypoślizgowe?

Posadzki przemysłowe – wymagania

Posadzki przemysłowe muszą spełniać wiele bardzo zróżnicowanych wymagań, a ich ilość zależy od sposobu wykorzystania nawierzchni. Oprócz wymagań trwałości, ścieralności i odporności na agresywność środowiska należy zwrócić bezwzględnie uwagę na wymaganie antypoślizgowości.

Szczególnie w dużych obiektach produkcyjnych, w których ludzie posługują się ciężkim sprzętem, w pomieszczeniach gdzie jest duża ilość agresywnych cieczy lub wody (mleczarnie, zakłady mięsne), występują duże ilości materiałów suchych (np. mąka w piekarni). Stosowane tam posadzki muszą spełniać warunki bezpieczeństwa, wytrzymałości na ścieranie oraz posiadać odpowiednią fakturę zabezpieczającą przed poślizgiem. Właśnie poślizgnięcie jest jedną z najczęstszych przyczyn urazów podczas eksploatacji posadzek. To duży problem nie tylko dla użytkowników, ale również zarządców obiektów budynków, gdyż naraża ich na roszczenia poszkodowanych.

Do najważniejszych czynników, które mogą powodować poślizgnięcie, zalicza się wilgoć, żywność, pyły oraz substancje, które zmniejszają tarcie (oleje, tłuszcze). Na powierzchniach, gdzie panują takie warunki użytkowania, łatwo o utratę równowagi i wypadek, dlatego stosuje się przemysłowe posadzki antypoślizgowe, które poprzez swoja strukturę minimalizują opisane ryzyko.

Fot. stock.adobe (BigBlueStudio)

Przemysłowe posadzki antypoślizgowe – metody badawcze

Niestety nie ma jednoznacznych krajowych przepisów regulujących szczegółowo wymagania dotyczące antypoślizgowości, co często prowadzi do konfliktów w czasie realizacji inwestycji. Ponadto chociaż nadmierna śliskość posadzki zagraża bezpieczeństwu użytkowania, wymóg ten jest nierzadko marginalizowany w procesie wyboru rozwiązania posadzki.

Polskie przepisy oraz akty prawne, np. [14] czy [15], zawierają tylko ogólne wymagania dotyczące podłóg. Nie określają dopuszczalnej śliskości w pomieszczeniach o różnym przeznaczeniu oraz metod badawczych, na podstawie których należy przeprowadzić badania. Przykładowo według [14] kwestie antypoślizgowości posadzek opisano w dziale VII „Bezpieczeństwo użytkowania”, § 291: Bezpieczeństwo i urządzenia z nim związane powinny być projektowane i wykonane w sposób niestwarzający niemożliwego do zaakceptowania ryzyka wypadków w trakcie użytkowania. Natomiast § 305 ust. 1 brzmi: Nawierzchnia dojść do budynków, schodów i pochylni zewnętrznych i wewnętrznych, ciągów komunikacyjnych w budynku oraz podłóg w pomieszczeniach przeznaczonych na pobyt ludzi, a także posadzki w garażu, powinna być wykonana z materiałów niepowodujących niebezpieczeństwa poślizgu. Niestety mimo że rozporządzenie wymusza stosowanie posadzek antypoślizgowych, jednak nie podaje konkretnych mierzalnych wartości antypoślizgowości. Rodzi to wiele problemów w codziennej praktyce, np. zarządzania procesem inwestycyjnym w budownictwie w oparciu o system zamówień publicznych [18].

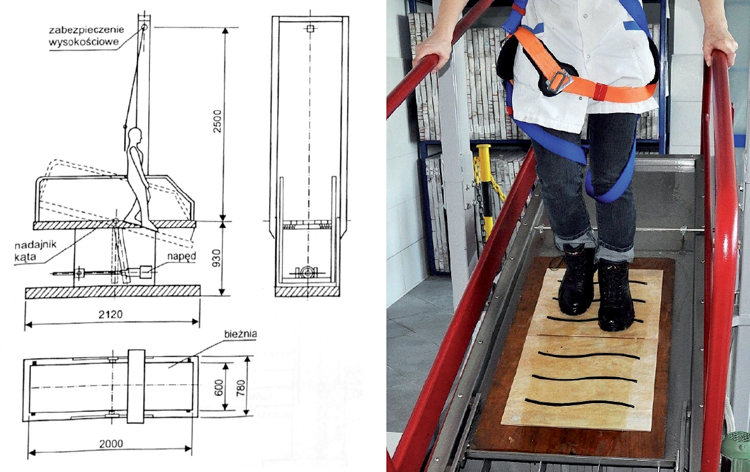

Wejście Polski do Unii Europejskiej spowodowało przyjęcie wielu nowych norm z innych krajów członkowskich. Najczęściej korzysta się z uregulowań niemieckich, np. normy DIN 51130:2004 [5] – stosując tzw. test pochylni. Metoda została także opisana w Polskiej Normie PN-EN 13845 [12]. Zasada metody jest następująca: badacz porusza się do tyłu i do przodu w pozycji pionowej na badanym pokryciu podłogowym (rys. 1), którego kąt nachylenia, począwszy od położenia poziomego, wzrasta aż do punktu (kąta nachylenia), w którym operator przestaje się czuć bezpiecznie.

Czytaj też: Posadzki antypoślizgowe – normy i kryteria doboru

Rys. 1. Oznaczanie odporności przeciwpoślizgowej – test pochylni [3]

Kąt jest wyznaczany na pokryciu podłogowym, po którym stale przepływa strumień wody lub środek zwilżający. Otrzymany w taki sposób kąt nachylenia stosowany jest do oceny właściwości przeciwpoślizgowych badanych posadzek [8]. Jest to powszechnie znana metoda badawcza, ale niestety czasochłonna i wymagająca odpowiedniego przygotowania stanowiska w laboratorium badawczym, a osoba wykonująca badanie musi mieć określone normą obuwie [7]. Nawierzchnie klasyfikuje się do odpowiedniej grupy skuteczności antypoślizgowej R (od R9 do R13).

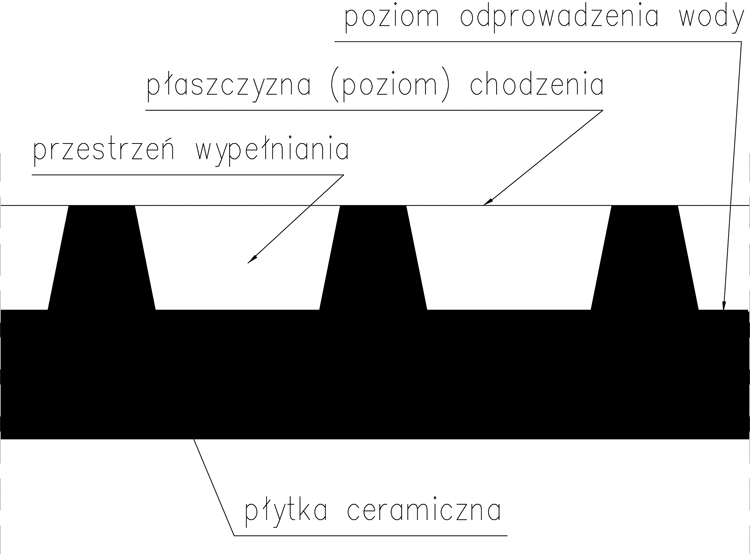

Dodatkowym parametrem, istotnym w przypadku posadzek w pomieszczeniach mokrych, jest zdolność do gromadzenia zanieczyszczeń, zarówno ciekłych, jak i stałych, w sposób niepowodujący niebezpieczeństwa poślizgu.

Właściwość ta jest uzyskiwana dzięki wolnej przestrzeni między najniższym a najwyższym punktem warstwy użytkowej posadzki (rys. 2).

Rys. 2. Zdolność do gromadzenia zanieczyszczeń w sposób niepowodujący niebezpieczeństwa poślizgu

Wyróżnia się cztery klasy tzw. przestrzeni wypełnienia, często zwanej także przestrzenią rugowania: V4, V6, V8 i V10, gdzie cyfra oznacza objętość dostępnej przestrzeni w centymetrach sześciennych na decymetr sześcienny powierzchni posadzki [9].

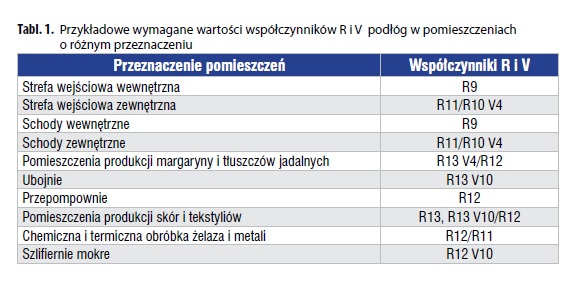

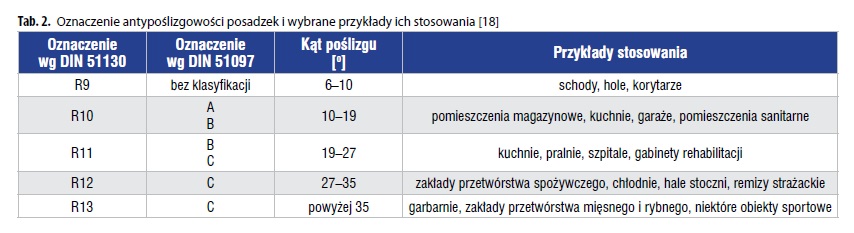

Aby posadzka mogła nosić miano antypoślizgowej i być oznaczona jako R9, zmierzony kąt krytyczny poślizgu musi wynosić minimum 6o. Klasa ta jest wystarczająca dla takich pomieszczeń zlokalizowanych wewnątrz budynku, jak schody, korytarze czy kuchnie i łazienki w mieszkaniach. Klasa R10, dla kąta poślizgu od 10o do 19o, przeznaczona jest zasadniczo do pomieszczeń magazynowych, garaży, pomieszczeń socjalnych w zakładach pracy, pomieszczeń sanitarnych – wszędzie tam, gdzie użytkownicy są narażeni na większą wilgoć i zabrudzenia przekraczające normalne użytkowanie. W pomieszczeniach o bardzo dużym obciążeniu spowodowanym stosowaniem znacznych ilości cieczy, olejów i smarów stosuje się klasę R11 – kąt poślizgu między 19o i 27o. Ostatnie dwie klasy antypoślizgowości R12 (kąt poślizgu 27-35o) i R13 (kąt poślizgu powyżej 35o) przeznaczone są do obiektów specjalnych. Klasa R12 jest wymagana w dużych kuchniach, zmywalniach, chłodniach czy pomieszczeniach obróbki mięs. Natomiast klasa R13 jest stosowana w pomieszczeniach o ogromnym natężeniu ruchu i wysokim

ryzyku upadku, np. perony dworców kolejowych, pływalnie, zakłady przetwórstwa ryb lub rzeźnie.

Wartości współczynników R i V można znaleźć w wytycznych [16]. Przykładowe wartości współczynnika R oraz V podłóg o różnym przeznaczeniu zamieszczono w tabl. 1.

Normy [5] i [12] dotyczą określania klasy antypoślizgowości nogą obutą. Dla nogi bosej, głównie w przypadku basenów, stosuje się np. normę DIN 51097 1992-11 [4]. Zasada badania jest tożsama do wcześniej opisanej, człowiek chodzący po platformie ma bose stopy zmoczone roztworem laurylosiarczynu sodu, który również pokrywa próbkę. Antypoślizgowość określa się literami A, B, C, a poszczególne litery oznaczają odpowiednio niski, średni i wysoki opór poślizgu. W przypadku posadzek zakwalifikowanych do klasy A kąt poślizgu wynosi 12-17o (szatnie, brodziki, baseny z płaskim dnem), a do klasy B – 18-23o (posadzki pod prysznicami, w saunach i schodach wokół basenów). Posadzki o najwyższej klasie C charakteryzują się kątem poślizgu powyżej 24o, np. schody prowadzące do wody lub pod wodę czy strome obrzeża basenów. Niedopuszczalne jest określanie klasy antypoślizgowości dla bosej stopy na podstawie wyników dla stopy obutej. Konieczne są dwa różne badania. Przy doborze nawierzchni należy pamiętać, że klasa antypoślizgowości na sucho nie równa się klasie na mokro. Warto także zwrócić uwagę, że możliwe są sytuacje, gdy płytki ceramiczne o wysokiej klasie na sucho mogą być śliskie i niebezpieczne dla użytkowników w przypadku mokrej powierzchni. Również nawierzchnia o dobrych właściwościach antypoślizgowych dla stopy obutej może być niebezpieczna dla stopy bosej przy mokrej powierzchni.

W tabl. 2 zamieszczono zestawienie uwzględniające badania prowadzone zarówno nogą obutą, jak i bosą.

Opisane badania przeprowadza się w laboratorium, a wyniki są niestety obarczone wadami zależnymi również od takich czynników, jak: waga i wiek osoby poruszającej się, sposób poruszania się, rodzaj podeszwy buta lub stopy, media pośrednie między posadzką a stopą, np. woda, wilgotne lub suche zanieczyszczenia, piasek, oraz ich zmiany w czasie poruszania się, środki czystości stosowane do pielęgnacji i konserwacji posadzek, przestrzeń rugowania oraz gładkość powierzchni [10].

Alternatywną, często stosowaną, metodą do przenośnego wykonywania testów odporności na poślizg jest badanie opisane w normach PN-EN 14231 [13] i PN-EN 13036-4:2011 [11]. Określa się straty energii gumy ślizgacza w wyniku tarcia o powierzchnię testową. Idea metody polega na tym, że wahadłowy przyrząd do badania tarcia wyposażony jest w ślizgacz, wykonany ze znormalizowanej gumy, przymocowany do końca wahadła i napięty sprężyną (fot. 1). Podczas ruchu wahadła, wykorzystując kalibrowaną skalę, określa się siłę tarcia między ślizgaczem a powierzchnią badanej próbki przez pomiar zmniejszenia wychylenia wahadła. Badanie może być przeprowadzone w warunkach suchych oraz wilgotnych. Wynikiem badań jest średnia wartość odporności na poślizg (PVT) badanego wyrobu obliczona z sześciu wskazań przyrządu wahadłowego [9], [10]. Test ma zakres odczytu od 0 do 150, przy czym wysokie wartości wartości od 0-24 skutkują wysokim ryzykiem poślizgnięcia, w przypadku wartości 25-35 ryzyko poślizgnięcia jest średnie, a powyżej 36 – niskie. Porównanie opisanych metod badawczych jest bardzo skomplikowane ze względu na ich różnorodność. Przy zastosowaniu metody wahadłowej mamy do czynienia z pomiarem bezpośrednim (wynik uzyskiwano tuż po odczytaniu otrzymanego parametru ze skali wahadła), natomiast przy zastosowaniu pochylni wynik bazuje na odczuciach badacza oraz kąta nachylenia pochylni, przy którym badacz odczuł dyskomfort psychiczny. Na podstawie przeprowadzonych badań stwierdzono, że między wynikami otrzymanymi według omawianych metod istnieją pewne korelacje.

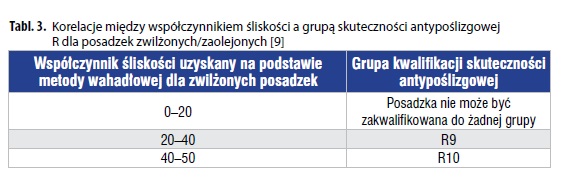

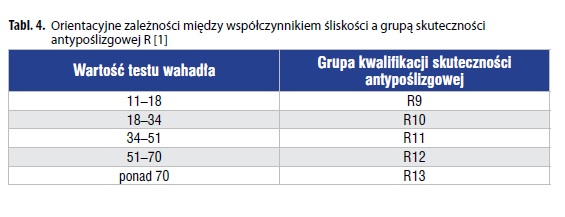

W tabl. 3 podano odpowiedniki parametrów śliskości uzyskanych na podstawie badań z zastosowaniem pochylni i wahadła angielskiego dla zwilżonych/ zaolejonych posadzek. W tabl. 4 podano takie korelacje na podstawie [1].

Innymi stosowanymi metodami są polegające na oznaczaniu współczynnika tarcia kinetycznego, współczynnika tarcia statycznego i współczynnika tarcia dynamicznego.

Wyznaczenie wartości współczynnika tarcia kinetycznego jest znacznie szybszą metodą od opisanych wyżej. Współczynnik ten jest stały dla konkretnych dwóch ciał, których powierzchnie w określonym stanie stykają się ze sobą podczas toczenia bądź przesuwania po sobie. Metody określenia tego parametru zawarte w normach dostarczają różnych wartości parametru. W praktyce stosowana jest przyjęta w Anglii metoda B.C.R., w której po badanej powierzchni porusza się element z twardej gumy lub skóry. Do pomiaru współczynnika tarcia statycznego służy aparat o nazwie PulL-Meter ASTM ISO. Szczególnie interesującą metodą, powoli upowszechniającą się w kraju, jest pomiar współczynnika tarcia dynamicznego opisany w DIN 51131:2014-02 [6]. Służy to tego np. aparat o nazwie Scivolosimetro SM. Bardziej szczegółowe informacje na temat tych metod zamieszczono w [3] i [7].

Zobacz też: Posadzki żywiczne w muzeach i galeriach sztuki na 3 różne sposoby

Antypoślizgowość wybranych typów posadzek przemysłowych

W przypadku posadzek żywicznych efekt antypoślizgowości uzyskuje się przez obsypanie mokrej jeszcze żywicy odpowiednim piaskiem kwarcowym, a następnie ułożenie warstw powłoki wierzchniej. Taka posadzka przemysłowa najczęściej składa się następujących warstw:

- kompozycji gruntującej,

- posypki z piasku kwarcowego – opcjonalnie,

- kompozycji podstawowej,

- posypki kwarcowej lub korundowej o wymaganej frakcji,

- powłoki zamykającej.

W przypadku posadzek ceramicznych nieszkliwionych antypoślizgowość uzyskuje się przez odpowiednią fakturę płytek lub profilowanie (fot. 2).

Fot. 2. Ceramiczna posadzka antypoślizgowa w zakładzie przetwórstwa spożywczego [2]

Dążąc do zwiększenia odporności na poślizg materiałów o gładkiej i błyszczącej powierzchni, stosuje się zabezpieczenia: mechaniczne w postaci mat czy taśm, fizyczne – promieniowanie, lub chemiczne – preparaty antypoślizgowe [17].

Producenci płytek szkliwionych często modyfikują szkliwo przez dodanie piasku kwarcowego lub korundu o zróżnicowanym uziarnieniu.

Zmniejszenie poślizgu można uzyskać również przez dekorowanie płytek szkliwionych różnymi metodami druku sitowego lub walcowego za pomocą farb o własnościach antypoślizgowych [10]. Ważne jest, aby producenci określali parametr antypoślizgowości i podawali jednocześnie metodę badawczą, na podstawie której został określony, gdyż znajomość tego przez projektanta i wykonawcę umożliwia właściwy dobór materiału do określonego pomieszczenia. Szczególnie zyskuje to na znaczeniu w pomieszczeniach mokrych (łazienki, baseny), pomieszczeniach obróbki spożywczej oraz pomieszczeniach narażonych na oddziaływania atmosferyczne, ponieważ odporność na poślizg jest uzależniona od tego, czy posadzka jest sucha czy mokra.

W [17] przeprowadzono analizę wybranych materiałów posadzkowych, jak: beton utwardzony powierzchniowo, szkliwione płytki ceramiczne, płyty granitowe, gładkie posadzki żywiczne i panele podłogowe (tabl. 5). W warunkach suchych większość tych materiałów posiada odporność na poślizg, określaną metodą wahadła, wykazującą niskie ryzyko poślizgnięcia – wartości 35-97. Natomiast w warunkach wilgotnych odporność na poślizg znacznie maleje i wynosi 10-44, co powoduje, że niektóre materiały należy zakwalifikować do grupy ze średnim, a nawet wysokim ryzykiem poślizgnięcia.

Jak utrzymywać w czystości przemysłowe posadzki antypoślizgowe

Z wielu czynników mających znaczenie w eksploatacji posadzek przemysłowych najczęściej zaniedbywanym, ale ze względu na częstotliwość wykonywania bardzo istotnym, jest odpowiednie ich czyszczenie.

Warto także zwrócić uwagę, że utrzymanie w czystości posadzek antypoślizgowych, szczególnie żywicznych, wymaga więcej pracy niż zwykłych nawierzchni. Aby posadzki pełniły funkcję antypoślizgową, muszą być chropowate. Często już po krótkim czasie użytkowania następuje pogorszenie zdolności antypoślizgowych i posadzki stają się śliskie.

Powodem tego zjawiska jest zużycie wskutek ścierania, erozji itp. Najbardziej szkodliwy jest brud, który szybko się zagnieżdża w porach i mikrozagłębieniach. Często są to zbite warstwy oleju, tłuszczów, smarów, detergentów, piasku oraz inne substancje wymieszane z brudem. Piasek działa jak materiał ścierny i systematycznie szlifuje posadzkę. Im brudniejsza powierzchnia, tym szybciej traci zdolność hamowania poślizgu. Zawsze przed przystąpieniem do czyszczenia trzeba ustalić, z jakiego rodzaju zanieczyszczeniami będziemy mieli do czynienia, i dobrać odpowiednie do tego środki.

Podczas czyszczenia nawierzchni ważna jest kolejność prac. Najpierw należy uprzątnąć grube zanieczyszczenia przez omiecenie lub jeszcze lepiej przez odsysanie. Częste zamiatanie zmniejsza ryzyko znalezienia na powierzchni posadzki np. piasku, którego obecność przyspiesza jej ścieranie i skraca żywotność. Wielu producentów posadzek zaleca stosowanie tzw. otrzepywaczy kół w postaci stalowego rusztu (kratki) z osadnikiem, co ma zmniejszyć nanoszenie piasku z zewnątrz. Następnie powierzchnię należy namoczyć przez odpowiedni czas wodą z dodatkiem środka ułatwiającego czyszczenie. Bezwzględnie musi być przestrzegany czas podawany przez producentów środków czyszczących, tylko wtedy brud zostanie rozpuszczony. Czas namaczania należy dostosować nie tylko do rodzaju i stężenia środka czyszczącego, ale też do stopnia zanieczyszczenia. Na końcu rozpuszczony brud należy dokładnie zmyć z powierzchni wodą zawierającą jak najmniej jonów wapnia i magnezu (tzw. wodą miękką). Twarda woda często pozostawia warstwę śliskiego osadu [10].

Antypoślizgowe posadzki przemysłowe. Podsumowanie

Obowiązujące w Polsce przepisy zawierają wymagania dotyczące antypoślizgowości zapisane w sposób bardzo ogólny, a brak jednolitego kryterium uniemożliwia jednoznaczną ocenę. Porównanie stosowanych sposobów badań jest bardzo skomplikowane ze względu na różnorodność metod badawczych, np. przy zastosowaniu metody wahadłowej mamy do czynienia z pomiarem bezpośrednim, natomiast przy zastosowaniu pochylni wynik bazuje na odczuciach badacza (kąt nachylenia pochylni, przy którym badacz odczuł dyskomfort psychiczny). Nie każda metoda może być wszędzie stosowana. Najczęściej przywoływana w specyfikacjach klasyfikacja bazująca na teście pochylni, ze względu na fakt wykonywania pomiarów na próbce pokrytej olejem silnikowym, budzi wątpliwość co do przydatności w obiektach o funkcji innej niż produkcyjna [17].

Brak jednoznacznych kryteriów regulujących przepisy dotyczące antypoślizgowości negatywnie się odbija na bezpieczeństwie użytkowania podłóg i powoduje, że część uczestników procesu budowlanego bagatelizuje temat, co w konsekwencji doprowadza do sporów między inwestorem, projektantem i wykonawcą, np. z tytułu gwarancji lub rękojmi [18].

Natomiast prawdziwy problem powstaje, gdy dojdzie do wypadku z powodu zbyt dużej śliskości nawierzchni. Z tego względu niezbędne jest wprowadzenie regulacji prawnych jednoznacznie definiujących wymagania antypoślizgowości podłóg przemysłowych. Do tego czasu jakość posadzki jest w dużej mierze uwarunkowana od precyzyjności opracowania projektu oraz specyfikacji technicznych wykonania i odbioru robót [18], których jakość bywa bardzo różna.

W czasie użytkowania następuje zwykle pogorszenie zdolności antypoślizgowych posadzek choćby na skutek zabrudzenia, dlatego dodatkowo wskazane jest, aby nawierzchnie te podlegały systematycznej kontroli pod kątem spełniania parametrów antypoślizgowych.

mgr inż. Piotr Hajduk

Biuro Konstrukcyjno-Budowlane HAJDUK

Bibliografia

- A. Ambroziak, Badanie odporności na poślizg powłok żywicznych, „Materiały Budowlane” nr 9/2017.

- ASI Arbeits- Sicherheits- Informationen, Un- fallsichere Gestaltung von FuBbóden, www. arbeitsschutz-schulen-nds.de.

- L. Badura, Metody badań antypoślizgowości płytek ceramicznych stosowane w Polsce, „Szkło i Ceramika” nr 6/2015.

- DIN 51097 1992-11 Prufung von Bodenbela- gen; Bestimmung der rutschhemmenden Eigenschaft; NaBbelastete BarfuBbereiche; Begehungsverfahren; Schiefe Ebene.

- DIN 51130:2004-06 Prufung von Bodenbela- gen; Bestimmung der rutschhemmenden Eigenschaft; Arbeitsraume und Arbeitsbere- iche mit erhóhter Rutschgefahr; Begehun- gsverfahren; Schiefe Ebene.

- DIN 51131:2014-02 Prufung von Bodenbela- gen – Bestimmung der rutschhemmenden Eigenschaft – Verfahren zur Messung des Gleitreibungskoeffizienten.

- M. Drabek, Badania antypoślizgowe płytek ceramicznych, „Wokół płytek ceramicznych” nr 2/2008.

- O. Kopylow, J. Popczyk, Śliskość posadzek z dużych płytek, „Wokół płytek ceramicznych” nr 1/2008.

- O. Kopylow, Projekt wytycznych dotyczących śliskości posadzek w pomieszczeniach o różnym przeznaczeniu, „Wokół płytek ceramicznych” nr 1/2009.

- H. Pieczarski, Śliskość posadzek w czasie użytkowania, „Wokół płytek ceramicznych” nr 1/2007.

- PN-EN 13036-4:2004 Drogi samochodowe i lotniskowe. Metody badań. Część 4: Metoda pomiaru oporów poślizgu/poślizgnięcia na powierzchni: próba wahadła.

- PN-EN 13845 Elastyczne pokrycia podłogowe. Pokrycie podłogowe z polichlorku winylu na bazie materiałów zwiększających odporność na poślizg. Specyfikacja.

- PN-EN 14231 Metody badań kamienia naturalnego. Oznaczanie odporności na poślizg z użyciem przyrządu wahadłowego.

- Rozporządzenie Ministra Infrastruktury z 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz.U. Nr 75, poz. 690).

- Rozporządzenie Ministra Pracy i Polityki Socjalnej z 26 września 1999 r. w sprawie ogólnych przepisów bezpieczeństwa i higieny pracy (Dz.U. z 1999 r. Nr 15).

- RGR 181 Fussboden in Arbeitsraumen und Arbeitsbereihen mit Rutschgefar, Hauptver- band der gewerblichen Berufsgenossen- schften Facgausschus „Bauliche Einrich- tungen” der BGZ, October 1993/2003.

- E. Sudoł, Odporność posadzek na poślizg, „Materiały Budowlane” nr 9/2018.

- W. Wlazło, A. Kristowski, Aspekty zastosowania posadzek antypoślizgowych w ujęciu specyfikacji technicznych i bezpieczeństwa użytkowania, www.atyposlizgowa.com.