Odstępstwo od procedur projektowych, technologicznych i odbiorczych spowodowało katastrofę.

Opis konstrukcji

Aluminiowy maszt telekomunikacyjny o wysokości 80 m był zlokalizowany w pierwszej strefie wiatrowej w odkrytym terenie na niewielkim wzniesieniu (304 m n.p.m.).

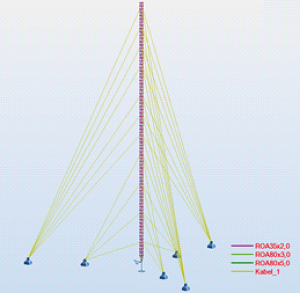

Maszt ten został zaprojektowany jako konstrukcja składająca się z 24 typowych segmentów o długości 3,00 m każdy, segmentu podporowego o długości 6,0 m oraz segmentu końcowego o długości 2,0 m. Na ostatnim segmencie masztu przewidziano szpicę odgromową o wysokości 1,0 m. Konstrukcję trzonu masztu wykonano ze stopu aluminium gatunku EN AW6005A T6. Segmenty zaprojektowano z rur okrągłych. Krawężniki masztu z rur średnicy 80 x 5,0 mm (od poziomu 0,0 do poziomu 6,0 m) oraz z rur o średnicy 80 x 3,0 mm (od poziomu 6,0 do poziomu 81,0 m). Skratowania poziome i krzyżulce zaplanowano z rur o średnicy 35 x 2,0 mm. Wszystkie połączenia przewidziano jako spawane metodą TIG w osłonie argonu. Pręty skratowań zaplanowano łączyć z krawężnikami spoinami czołowymi na pełny przetop (spoina obejmuje całą grubość elementu). Połączenia segmentów zaprojektowano jako doczołowe śrubowe na trzy śruby M10 x 35 klasy 5.8. Kołnierze w połączeniu miały zostać wykonane z aluminiowej blachy płaskiej w kształcie sześcio- kąta o grubości 5,0 mm. Kołnierze wzmocniono żebrami z blach również o grubości 5,0 mm. W żebrach przewidziano otwory o średnicy 11 mm do mocowania lin odciągów.

Fot. 1 Aluminiowy maszt telekomunikacyjny M100F o wysokości 80,0 m tuż po katastrofie

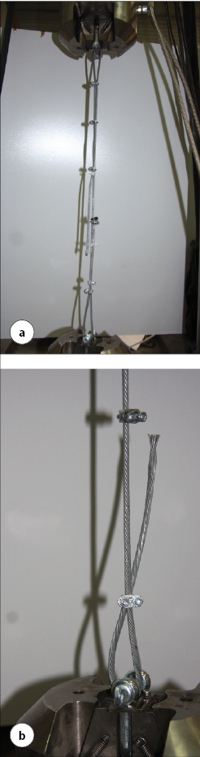

Odciągi zaprojektowano z lin ocynkowanych grubości 5,0 mm, Rm = 1770 MPa T6x7 wg PN-69/M-80208. Liny odciągów mocowano za pomocą szekli prostych G4153 o średnicy 10 mm. Pętle lin przewidziano skręcać na zaciski linowe w liczbie trzech sztuk w rozstawie co pięć średnic liny. Segment podstawy masztu zaprojektowano o zbieżnych krawężnikach zakończonych wspólną rurą 190 x 5 mm z otworem na przegub ze śrubą M24 x 240 klasy 5.8.

Główne projektowe parametry techniczne masztu:

– wysokość 80,0 m + 1,0 m szpica odgromowa;

– rozstaw poprzeczny krawężników 1000 mm (wymiar w osiach), liczba segmentów 33 (1 x 6,0 m + 24 x 3,0 m + 1 x 2,0 m + szpica odgromowa);

– liczba odciągów 33 w trzech płaszczyznach pionowych co 120o, poziomy odciągów (+6,0; +15,0; +24,0; +33,0; +39,0; +45,0; +51,0; + 60,0; + 66,0; + 72,0; + 78,0), z projektowanym wstępnym naciągiem 1,8 kN.

Fot. 2 Uszkodzone połączenia kołnierzowe

Posadowienie masztu zaprojektowano na studni fundamentowej z kręgów betonowych o średnicy 1,2 m. Środek studni proponowano wypełnić betonem klasy C12/15. Kręgi betonowe zamierzano zagłębić w warstwie nośnej (grunty skaliste zaliczone do skał twardych z przewarstwienia- mi w postaci łupków) na głębokość 0,2 m, licząc od stropu wydzielonej nośnej warstwy. Pod stopą fundamentową zaproponowano chudy beton klasy C8/10. Na podstawie rozpoznania geotechnicznego w miejscu posadowienia masztu wiercenia nie wykazały istnienia wód gruntowych. Występujące warunki gruntowe zaliczono do złożonych, a projektowany maszt zaliczono do II kategorii geotechnicznej.

Zakotwienie odciągów zrealizowano za pośrednictwem stalowej płyty o wymiarach 0,5 m x 1,0 m i grubości 5 mm usztywnionej od spodu, stosując kotwę gruntową o średnicy 20 mm i długości 3,0 m. Poziom zakotwienia kotwy gruntowej wynosił -2,7 m. Przewidziano zasypanie kotew gruntowych piaskiem z jednoczesnym zagęszczeniem bryły wykopu.

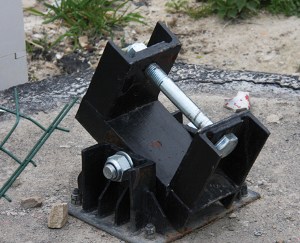

Fot. 3 Segment podstawy masztu bezpośrednio po awarii

Katastrofa budowlana

Na początku 2014 r. podczas porywów wiatru (wg danych uzyskanych z IMiGW, SHM Suków maksymalna prędkość wiatru w porywach wynosiła 64,8 km/h) doszło do katastrofy budowlanej masztu. Minęło wówczas ok. sześciu miesięcy jego eksploatacji od wybudowania. Katastrofa miała miejsce w czasie porywów wiatru i niezbyt dużych prędkościach, mniejszych od przyjmowanych wartości charakterystycznych dla danej strefy obciążenia wiatrem. Nastąpiło kaskadowe wysuwanie się lin z zacisków i w konsekwencji utrata stateczności położenia aluminiowego masztu. Stan masztu po katastrofie pokazano na fot. 1-5.

Fot. 4 Stan lin odciągów w zakotwieniu po awarii

Opis badanych elementów konstrukcji masztu po awarii

Przeprowadzono badania materiałowe oraz badania wytrzymałościowe zakotwień lin zniszczonego w katastrofie

budowlanej masztu. Badania wykonano w Certyfikowanym Laboratorium Politechniki Krakowskiej. Do badania pobrano próbki materiału z krawężników i wykratowania.

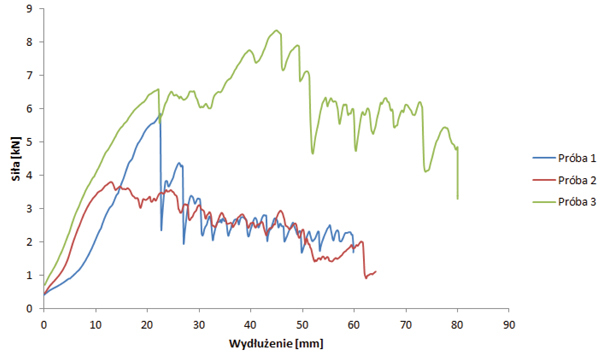

Przeprowadzono badania zakotwienia lin wykonanych dokładnie tak jak liny w maszcie, który uległ katastrofie. Zastosowano nowe zaciski – ogólnie dostępne, po trzy sztuki, jak przewidywał projekt. Otrzymane wyniki badań materiałowych przedstawiono w tabl. 1. Ścieżki równowagi badanych zakotwień przedstawiono na rys. 1, a wartości uzyskanej nośności granicznej zakotwień pokazano w tabl. 2. Nośność zakotwień cechuje niska wartość oraz bardzo duża zmienność (38%).

Fot. 5 Stan podpory masztu po awarii

Tabl. 1 Badania materiałowe stopu aluminium [MPa]

|

Element |

Nr próby |

Rp01 |

Rp01, m |

Rp02 |

R p02,m |

R m |

R m, m |

|

Rura 35/2 |

LB/24/14-7 |

225 |

227,75 x , = 5,6 n = 8 min. 221 maks. 240 |

248 |

245,25 x , = 4,5 n = 8 min. 241 maks. 254 |

269 |

270,00 x , = 6,5 n = 8 min. 260 maks. 277 |

|

LB/24/14-8 |

240 |

254 |

277 |

||||

|

Rura 80/3 |

LB/24/14-1 |

221 |

241 |

269 |

|||

|

LB/24/14-2 |

230 |

247 |

276 |

||||

|

LB/24/14-3 |

227 |

243 |

270 |

||||

|

LB/24/14-4 |

228 |

246 |

277 |

||||

|

LB/24/14-5 |

226 |

241 |

260 |

||||

|

LB/24/14-6 |

225 |

242 |

262 |

Tabl. 2 Zestawienie wyników nośności zakotwienia lin [kN]

|

Nr próby |

Nosnosc |

N [kN] m |

Uwagi |

|

Próba 1 |

5,80 |

5,99 x , = 2,29 n = 3 min. 3,80 maks. 8,36 |

V = 2,29/5,99 = 0,38 = 38% |

|

Próba 2 |

3,80 |

||

|

Próba 3 |

8,36 |

Fot. 6 a) widok badanego zakotwienia liny odciągu w maszynie wytrzymałościowej; b) widok zakotwienia liny odciągu po badaniu – wysunięcie liny z zacisków

Obliczenia sprawdzające

Przeprowadzono obliczenia statyczne i dynamiczne za pomocą programu Autodesk Robot Structural Analysis Professional 2015, korzystając z zaleceń podanych w [1-9]. Otrzymano następujące wyniki opisujące prawdopodobny mechanizm zniszczenia i „grę” sił w odciągach w chwili awarii:

– Prawdopodobne wytężenie odciągów przy zrealizowanym sposobie zakotwienia lin (bez kausz, trzy zaciski, bez atestów, usytuowane dowolnie po długości, niezgodnie z PN-73/m-080241, z niekontrolowanym naciągiem wstępnym) odpowiadające prędkości wiatru w czasie wystąpienia awarii (64,4 km/h = 18,0 m/s2) wynosiło ok. 5,99 kN/9,22 mm2 (649,7 MPa), przy Rm/n = 1770 MPa/4 = 442 MPa.

– Rzeczywiste obciążenie masztu mierzone prędkością wiatru, rozumianą jako jednocyklowe oddziaływanie, odpowiadające zbadanej średniej nośności połączenia (649,7 MPa) oszacowano na ok. 6,2 m/s2 (22,2 km/h).

– Na podstawie obserwacji zachowania się zacisków w trakcie prowadzonych badań wytrzymałościowych, w trakcie przygotowania elementów próbnych, w aspekcie cykliczności oddziaływania wiatru, nośność zacisków oceniono poniżej 3,8 kN (412 MPa), prędkość przykładanego obciążenia w trakcie badań miała istotny wpływ na kształt i wartości ścieżki równowagi badanych zakotwień lin (badania przeprowadzono przy prędkości narastania przemieszczeń odpowiadającej badaniom statycznym 10 mm/min).

Rys. 1 Ścieżki równowagi badanych zakotwień lin Ø 5 mm

Badając przyczyny katastrofy, stwierdzono brak spełnienia podstawowego warunku projektowego, a mianowicie wymaganej nośności zakotwienia lin, co było jeszcze spotęgowane niedostosowaniem naciągu wstępnego lin na poszczególnych poziomach masztu (przyjęto w projekcie jednakowy naciąg wstępny lin równy 1,8 kN), brakiem możliwości regulacji naciągu. Doprowadziło to do nierównomiernego rozkładu sił w odciągach, a w niektórych wręcz do zlikwidowania naciągu wstępnego (co można było stwierdzić również na drugim takim samym maszcie o wysokości 60 m, usytuowanym w sąsiedztwie, a zaprojektowanym i zrealizowanym przez tego samego wykonawcę). Wywołało to kolejne przeciążenie innych odciągów, wystąpił kaskadowy model zniszczenia zakotwień, a w końcowym efekcie nastąpiła utrata stateczności położenia i upadek masztu.

W wyniku przeprowadzonych obliczeń wykazano, że przyczyną powstania awarii masztu była utrata stateczności położenia masztu przy istniejących warunkach konstrukcyjnych lin odciągów. Brak wymaganej nośności zakotwienia lin był zasadniczą przyczyną zaistniałej katastrofy budowlanej masztu aluminiowego. Niezależnie od tego zaprojektowany (wg reguł odpowiadających masztom stalowym) i wykonany maszt nie spełniał wymogów stanu granicznego nośności, a w konsekwencji i wymogów niezawodności.

Rys. 2 Model obliczeniowy masztu w analizie globalnej

Wnioski

Bezpośrednią przyczyną katastrofy budowlanej masztu aluminiowego była rażąco niska nośność zakotwienia lin, wywołana błędami projektowymi, a dopełniona niewłaściwym wykonawstwem (montażem i odbiorem).

Do powstania katastrofy budowlanej przyczyniło się zaprojektowanie, wybudowanie i użytkowanie masztu aluminiowego bez zapewnienia jakości, stosownie do wymagań normy PN-EN 1090-2, bez uwzględnienia klasy konsekwencji zniszczenia CC, klasy niezawodności RC, kategorii projektowanego okresu użytkowania, klasy wykonania konstrukcji aluminiowej masztu EXC, a także poziomu nadzoru DSL i inspekcji IL.

Należy zwracać uwagę na przestrzeganie wymogów Eurokodu 9 w trakcie projektowania, wykonawstwa, montażu oraz eksploatacji konstrukcji aluminiowych, tak aby spełnione były wymogi niezawodności.

Jerzy Sendkowski

Biuro Budowlane Ankra Sp. z o.o. Kielce

Anna Tkaczyk, Łukasz Tkaczyk

Biuro Budowlane Bauko s.c. Kielce

Literatura

1. PN-EN 1990 Eurokod. Podstawy projektowania konstrukcji, PKN, Warszawa 2004.

2. PN-EN 1991-1-4 Eurokod 1. Oddziaływania na konstrukcje. Część 1-4: Oddziaływania ogólne. Oddziaływania wiatru, PKN, Warszawa 2008.

3. PN-EN 1090-3, Wykonanie konstrukcji stalowych i aluminiowych. Część 3: Wymagania techniczne dotyczące konstrukcji aluminiowych, PKN, Warszawa 2012.

4. PN-EN 1999-1-1 Eurokod 9. Projektowanie konstrukcji aluminiowych. Część 1-1: Reguły ogólne, PKN, Warszawa 2011.

5. PN-EN 1999-1-3 Eurokod 9. Projektowanie konstrukcji aluminiowych. Część 1-3: Konstrukcje narażone na zmęczenie, PKN, Warszawa 2011.

6. M. Gwóźdź, Problemy projektowe współczesnych konstrukcji aluminiowych, „Czasopismo Techniczne” z. 4 [4-A/2017], Kraków 2007.

7. M. Gwóźdź, Stany graniczne konstrukcji aluminiowych, „Wydawnictwo Politechniki Krakowskiej”, Kraków 2007.

8. M. Gwóźdź, K. Kuchta, Zarządzanie niezawodnością obiektów kubaturowych wg norm PN-EN 1990, „Czasopismo Techniczne” z. 11 [2-A/2/2011], Kraków 2011.

9. M. Gwóźdź, Konstrukcje aluminiowe. Projektowanie wg Eurokodu 9, Wydawnictwo Politechniki Krakowskiej [monografia], Kraków 2014.

10. B. Wichtowski, R. Hałas, Przyczyny stanu przedawaryjnego aluminiowych masztów antenowych w świetle badań, XXV Konferencja Naukowo-Techniczna „Awarie budowlane”, Międzyzdroje, 24-27 maja 2011.

11. W. Gutkowski, Przyczyny i przebieg zniszczenia masztu radiowego w Gąbinie, „Inżynieria i Budownictwo” nr 9/1992.

12. R. Ciesielski, O katastrofach i defektach stalowych masztów radiowo-telewizyjnych, „Inżynieria i Budownictwo” nr 3/1992.

13. W. Żółtowski, L. Kleśta, Katastrofa masztu radiowego w Gąbinie, Przyczyny, przebieg, skutki, „Inżynieria i Budownictwo” nr 9/1992.

14. L. Pierzak, O przyczynach zawalenia się masztu w Gąbinie, „Inżynieria i Budownictwo” nr 9/1992.

15. J. Niewiadomski, J. Głąbik, L. Grochowski, Analiza przyczyn katastrofy masztu w Gąbinie, „Inżynieria i Budownictwo” nr 9/1992.

UWAGA: Artykuł oparty jest na referacie przygotowanym na konferencję „Awarie budowlane” 2015.