Płyty prefabrykowane znacznie skracają czas budowy oraz liczebność załogi niezbędnej do realizacji obiektu.

Obecnie zarówno koszt realizacji obiektu, jak i jego późniejszej eksploatacji odgrywają niebagatelne znaczenie w procesie inwestycyjnym, zaczęto więc poszukiwać rozwiązań, które umożliwią zredukowanie niezbędnych nakładów finansowych bez większych ograniczeń użytkowo-funkcjonalnych w obiekcie. Stąd też coraz większa popularność prefabrykowanych stropów żelbetowych umożliwiających:

– zwiększenie rozpiętości między podporami,

– zmniejszenie wysokości stropu (elementy strunobetonowe),

– redukcje ugięć (elementy strunobetonowe),

– skrócenie czasu realizacji obiektu.

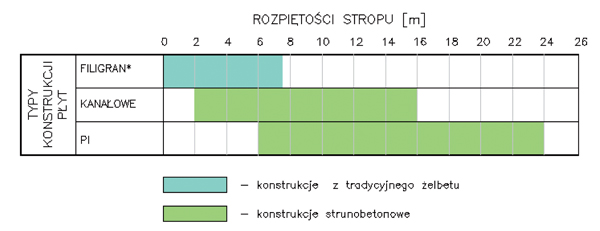

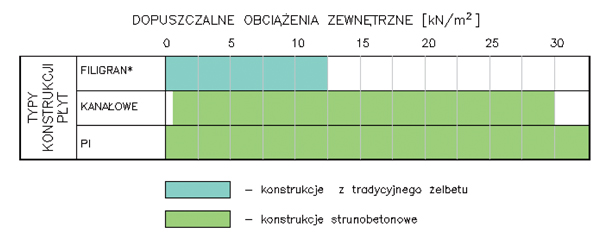

Do najpowszechniejszych w Polsce rodzajów płyt stropowych prefabrykowanych zaliczamy płyty:

– kanałowe (strunobeton),

– kanałowe zbrojone (stosunkowo rzadko stosowane),

– żebrowe typu PI (strunobeton),

– typu filigran (tradycyjnie zbrojone).

Płyty pełne prefabrykowane są wykonywane jedynie jako przykrycie otworów technologicznych, szybów windowych i klatek schodowych oraz jako elementy uzupełniające w stropach z HC z płyt kanałowych.

Płyty typu filigran

Płyty typu filigran są to prefabrykowane cienkie płyty o grubości od 50 do 70 mm oraz szerokości do 2500 mm i rozpiętości do 7000 mm.

Stropy te mogą pracować jako płyty jedno- albo dwukierunkowo zbrojone. W warstwie nadbetonu mogą zostać ułożone elementy odciążające, np. kostki styropianowe. Płyty typu filigran mogą mieć praktycznie dowolny kształt w przeciwieństwie do płyt kanałowych i typu PI, których geometria jest znacznie ograniczona przez rygory technologiczne.

W płycie filigran zbrojenie dolne przenosi całkowite obciążenia w fazie montażowej i użytkowej. Z płyty wystają kratowniczki przestrzenne w rozstawie do 750 mm, stanowiące element nośny w fazie montażu. Górna powierzchnia płyty jest zgroszkowana (uszorstkowiona), aby zapewnić odpowiednie zespolenie tej płyty z betonem wylewanym na budowie. Minimalna grubość wylewki betonowej to 50 mm.

Płyty typu filigran redukują ilość robót szalunkowych ponieważ są swoistym szlunkiem traconym. Niestety wymagają one dodatkowego tymczasowego podparcia na czas wylewania nadbetonu. Aby zadać choćby wstępne obciążenia stropu, warstwa nadbetonu musi związać i osiągnąć odpowiednią nośność określoną przez projektanta.

Filigrany są stosowane przede wszystkim w budownictwie mieszkaniowym, użyteczności publicznej, handlowym.

Rys. 1 Rozpiętości poszczególnych rodzajów stropów prefabrykowanych

Płyty kanałowe sprężone

Płyty kanałowe sprężone mają szerokość 1200 mm, wysokość od 150 mm do 500 mm i maksymalną rozpiętość do ok. 16 000 mm. Płyty te są zbrojone wyłącznie cięgnami sprężającymi w dolnej części przekroju. W bardziej obciążonych stropach znajdują się także dodatkowe struny u góry płyty, które pełnią tylko funkcję wzmocnienia strefy ściskanej, dlatego też płyty kanałowe są projektowane jako wolnopodparte lub jeśli producent dopuszcza takie rozwiązanie, jako częściowo zamocowane. Należy pamiętać, że przy częściowym zamocowaniu w strefie przypodporowej – gdzie występuje rozciągnie górnych włókien – nie jest spełniony warunek normowy EC2, który mówi, że wszystkie naprężenia rozciągające powinny być przeniesione poprzez zbrojenie. Dlatego proponowane przez dostawców pręty zabetonowywane w kanale nie mogą być traktowane jako pełne utwierdzenie płyty. Niedopuszczalne jest również wspornikowe zawieszanie płyt kanałowych.

W płytach kanałowych lokalizację cięgien, wielkość i położenie kanałów wymusza technologia produkcji elementu. Na etapie projektowania wszelkie otwory i ich lokalizacja powinny być uzgodnione z producentem płyt. Dodatkowe wiercenie otworów w płytach możliwe jest tylko za wyraźną zgodą projektanta i dostawcy elementów.

Ze względu na technologię produkcji nie ma możliwości osadzania żadnych akcesoriów w płytach kanałowych. Podwieszanie do spodu płyty powinno być za każdym razem konsultowane z projektantem płyt i jest możliwe wyłącznie w miejscach wyznaczonych przez niego. Zgodnie z katalogami większości producentów płyt podwieszeń dokonuje się za pomocą specjalnych kotew w miejscu kanału, nie zaś do żeber międzykanałowych (ze względu na możliwość uszkodzenia struny).

Jeśli projektant nie zaleci inaczej, płyty prefabrykowane kanałowe mogą pracować bez warstwy nadbetonu. Jednak w celu:

– zwiększenia sztywności stropu,

– niwelacji różnic poziomów na końcach i w środku rozpiętości płyt spowodowanych przeciwstrzałką od sprężania,

– zwiększenia efektu sztywnej traczy stropu,

– zwiększenia nośności stropu,

– zapewnienia odporności REI 120 powinna zostać ułożona warstwa nadbetonu na płytach. Dodatkowo nadbeton należy stosować, gdy strop poddany jest działaniu znacznych obciążeń skupionych bądź obciążenia rozłożone są znacznie zróżnicowane. Ze względów wykonawczych (możliwość spękania lub odspojenia) nadbeton należy wykonać zgodnie z wytycznymi producenta płyt, lecz grubość wylewki nie powinna być mniejsza niż 40 mm.

W celu zapewnienia pełnej współpracy między płytami a wieńcami budynku zaleca się częściowe zabetonowanie i zazbrojenie na obu końcach dwóch kanałów w płycie. Wielkość zbrojenia oraz głębokość betonowania kanału należy wykonać ściśle według wytycznych projektanta.

Płyty kanałowe są popularne zarówno w budownictwie mieszkaniowym, użyteczności publicznej, handlowym, jak i w budownictwie przemysłowym.

Rys. 2 Dopuszczalne obciążenia zewnętrzne na stropy prefabrykowane

Płyty żebrowe typu PI

Płyty żebrowe typu PI to płyty o szerokości 2400 mm, wysokości od 300 do 1000 mm i długości do 24 000 mm. Płyty żebrowe typu PI są zbrojone cięgnami sprężającymi w dolnej części przekroju oraz dołem i górą zbrojeniem pasywnym. Dlatego też istnieje możliwość niewielkiego przewieszenia wspornikowego płyt typu PI. W przypadku stropu typu PI z warstwą nadbetonu, z górnej uszorstnionej powierzchni płyty, wystawione jest zbrojenie dla zapewnienia odpowiedniej przyczepności płyty z nadbetonem.

Ze względu na największą wysokość użyteczną przekroju ze wszystkich płyt prefabrykowanych płyty PI są w stanie przenieść największe obciążenia.

Płyty żebrowe typu PI, podobnie jak płyty kanałowe, są projektowane i wykonane jako elementy pracujące jednokierunkowo, oparte na belkach żelbetowych, stalowych lub wieńcach ścian.

W płytach typu PI lokalizację cięgien oraz wielkość i geometrię żeber wymusza technologia produkcji. Na etapie projektowania wszelkie otwory i ich lokalizacja powinny być uzgodnione z dostawcą płyt. Dodatkowe wiercenie otworów w płytach jest możliwe tylko za wyraźną zgodą projektanta.

Płyty żebrowe typu PI ze względu na większą wysokość przekroju oraz większą nośność są stosowane przede wszystkim w budownictwie przemysłowym.

Na etapie zarówno projektowania, jak i podczas realizacji obiektów ze stropami prefabrykowanymi kanałowymi oraz żebrowymi typu PI należy pamiętać, że:

– ważne jest poprawne wykonanie monolitycznych wieńców obwodowych,

– przy większych rozpiętościach płyt koniecznie trzeba wykonać specjalnie zbrojone „zamki” uniemożliwiające klawiszowanie między płytami oraz płytą a belką obwodową,

– lokalizację otworów wymusza technologia wykonywania oraz rozkład cięgien w płytach.

Największym atutem płyt prefabrykowanych kanałowych i żebrowych typu PI jest przyspieszenie prac na placu budowy,jedna brygada jest w stanie zamontować aż ok. 300 m2 płyt dziennie niezależnie od warunków atmosferycznych. Dodatkową zaletą jest znaczne zmniejszenie nakładu prac związanych z szalowaniem, układaniem zbrojenia oraz wylewaniem i pielęgnacją betonu.

Uwagi końcowe

Kolejność robót związana z wykonaniem stropu prefabrykowanego z płyt kanałowych i typu PI jest następująca:

– montaż płyt;

– wykonanie spoinowania stropu (zalania wieńców, pachwin i „zamków” w stropach) – po tym etapie strop prefabrykowany jest zabezpieczony przed klawiszowaniem i może zostać wstępnie obciążony np. obciążeniami od zwyżek;

– wykonanie drobnych wylewek żelbetowych w miejscach, gdzie nie można ułożyć płyt prefabrykowanych;

– wylanie nadbetonu (opcjonalnie).

Płyty prefabrykowane doskonale sprawdzają się w obiektach z miarę jednolitą siatką słupów, z regularnym i stosunkowo powtarzalnym kształtem. Płyty prefabrykowane znacznie skracają czas budowy oraz liczebność załogi niezbędnej do realizacji obiektu. Dlatego też cieszą się coraz większą popularnością na polskim rynku.

mgr inż. Justyna Klepacka