Dobór właściwej zaprawy jest dość skomplikowany. Konieczne jest określenie wymaganych cech, a potem ich wyegzekwowanie przez badania w ośrodkach niezwiązanych z producentem.

Ogromne zmiany, jakie nastąpiły w Polsce w ostatnich latach, znalazły swoje odzwierciedlenie w pracach renowacyjnych przy obiektach zabytkowych. Dotyczy to przede wszystkim skali finansowania prac, a w ślad za tym bardzo dużej oferty rynkowej dostępnych materiałów. Dzięki temu przy ustalaniu potrzebnej technologii mamy obecnie znacznie większy wybór, ale i trudniej też właściwie ocenić oferowane materiały. Wyboru nie ułatwia pewien dysonans między normami a wytycznymi konserwatorskimi. Z jednej strony prace budowlane wykonywane zgodnie z zaleceniami norm, z drugiej – zabytki podlegają weryfikacji konserwatorskiej. Warto poznać, czym się różnią te wytyczne i zasady oraz jakie wymagania należy stawiać producentom.

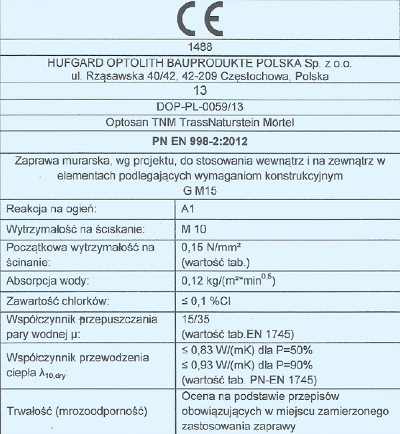

Fabryczne produkty muszą mieć dwa dokumenty – odniesienie do normy, wg której wyprodukowano zaprawę, i kartę techniczną produktu. Nakazy formalne niestety bardzo często się zmieniają zależnie od obowiązującego prawa – obecnie jest to deklaracja właściwości użytkowych. Karty techniczne to już własny opis produktu przez producenta. To bardzo ważne, ponieważ w rzeczywistości karta nie jest dokumentem prawnym, lecz zawiera jedynie ogólne informacje producenta o jego wyrobie. Ponieważ nie ma formalnych kryteriów opisu kart technicznych, producent nie musi wpisywać wszystkich cech materiału. Może to oznaczać, że niektóre cechy produktu ważne dla obiektu będą po prostu pominięte, a pozostałe niestety nie muszą być całkowicie prawdziwe. Na przykład zapis w karcie producenta, że zaprawa jest przeznaczona do zabytków, skutkuje często wpisywaniem jej do projektów tylko na tej podstawie. O przydatności nie może decydować informacja producenta, tylko określone i zweryfikowane cechy fizykochemiczne. Producent zgodnie z deklaracją opisuje, według jakiej normy przygotowano produkt. Dodatkowo na opakowaniach widnieje zharmonizowana etykieta opisująca konkretne cechy (fot. 1).

Fot. 1 Przykładowa etykieta zaprawy opisana zgodnie z obowiązującymi normami budowlanymi. Wymienione cechy nie odnoszą się w żaden sposób do obiektów zabytkowych (fot. archiwum Hufgard-Optolith)

Jednak zarówno normy, jak i etykieta pokazują tylko klasyfikację zapraw bądź wybrane cechy, np. wytrzymałość. Nie wynika z tego, czy podany parametr jest właściwy dla obiektu zabytkowego. Ponadto bardzo wiele cech wymaganych dla zabytku normy budowlane w ogóle nie uwzględniają. Często niektóre cechy opisywane są w normie przez podanie bardzo dużego przedziału wartości jakiegoś parametru, z którego dolna granica często powinna wykluczyć produkt z użycia na obiekcie zabytkowym.

– Czym się kierować przy doborze materiałów, skoro normy budowlane jako obowiązujący dokument nie opisują tego, co jest rzeczywiście konieczne?

Przede wszystkim zgodnie z podziałem kompetencji programy konserwatorskie powinny być pisane przez rzeczoznawców danej dziedziny lub dyplomowanych konserwatorów.

W Polsce są aż trzy uczelnie wyższe kształcące konserwatorów dzieł sztuki, i to w kilku specjalizacjach: jedna ze specjalizacji – konserwacja detalu architektonicznego – obejmuje odpowiedzialność za technologię materiałów przy konserwacji architektury. Jeśli dla obiektu nie ma jednak programu konserwatorskiego, to osoba przygotowująca dokumentację może skorzystać z wytycznych znajdujących się w literaturze konserwatorskiej, np. szeroką działalność badawczą prowadzi UMK w Toruniu. Zakład Konserwacji Elementów i Detali Architektonicznych przy Instytucie Zabytkoznawstwa i Konserwatorstwa publikował już wiele wyników badań, które de facto są obowiązkowym programem nauczania przyszłych konserwatorów. Należy je więc traktować jako obowiązujące wytyczne dla technologii zapraw renowacyjnych. Wreszcie najskuteczniejszym i najprostszym sposobem właściwego doboru zaprawy jest zapis w projekcie bądź wymaganie na budowie wykonanych „na zewnątrz” badań zapraw pod kątem ich przydatności do prac przy obiektach zabytkowych. Takie badania prowadzi wspomniany Instytut przy UMK, a także do niedawna Laboratorium Naukowo-Badawcze PKZ w Toruniu. Badania są najbardziej wiarygodną formą weryfikacji, ponieważ ośrodki, oceniając materiał, wskazują też, jakie cechy należy zbadać. Tylko taka kompleksowa ocena uwiarygodnia produkt, może się bowiem okazać, że np. wykazana przez producenta klasa wytrzymałościowa odpowiada danemu zabytkowi, ale już inne cechy zaprawy nie.

Fot. 2 Zniszczenia wywołane przez zbyt szczelne i za mocne zaprawy użyte do porowatej cegły. Duże i głębokie ubytki lica wątku muru, a wokół nienaruszona cementowa spoina

– Jakimi więc cechami powinny się charakteryzować zaprawy do renowacji i dlaczego?

Przez wiele lat stosowanie źle dobranych zapraw – szczególnie gdy były wykorzystywane jedynie do prowadzenia napraw, a nie pełnej rekonstrukcji – dość szybko skutkowało licznymi zniszczeniami zabytkowej substancji. Wykwity wapna, soli budowlanych, a później osypywanie się oryginalnych zapraw i cegieł w obszarze dokonywanych napraw stanowiły poważny problem. Powszechnie się uważa, że głównym powodem kłopotów było stosowanie w zaprawach cementu – jednak brakowało szczegółowej analizy, dlaczego cement wpływa negatywnie na zabytkowy mur.

Dopiero w latach 1993-1995 zespół z UMK w Toruniu pod przewodnictwem prof. Wiesława Domasłowskiego przeprowadził badania nad kompleksową konserwacją murów ceglanych. Efektem tej pracy była wydana w 1998 r. publikacja, a w 1999 r. ogólnopolska konferencja pt. „Konserwacja murów ceglanych. Badania i praktyka”. Do dzisiaj wyniki opublikowanych wówczas badań są uznanymi na rynku konserwatorskim wytycznymi dla niezbędnych właściwości zapraw. Warto zwrócić na nie uwagę także w kontekście istniejących norm budowlanych.

Fot. 3 Wypłukane zaprawy wapienne w wątku ceglanym. Skutek działania warunków zewnętrznych na nieodporną zaprawę powietrzną

Najważniejsze wymagania określone dla zapraw według badań:

– szybki transport kapilarny i wysoka nasiąkliwość wodą,

– wytrzymałość mechaniczna równoważna lub słabsza od uzupełnianego podłoża,

– odporność na działanie zewnętrznych czynników niszczących (woda, mróz, spaliny i gazy),

– brak szkodliwych soli rozpuszczalnych w wodzie,

– stabilizacja spoiwa.

Wymienione wymagania w większości wydają się być oczywiste. Jednak uznanie tempa wznoszenia wody w zaprawie za najważniejszy element dla zapraw stało się prawdziwym przełomem technologicznym. Parametru tego nie ma w normie PN-EN 998-2:2012 Wymagania dotyczące zapraw do murów – Część 2: Zaprawa murarska. Badania udowodniły, że wprowadzane w mur zbyt szczelne zaprawy powodowały migrację wody wraz np. z solami rozpuszczalnymi w kierunku słabszej zaprawy i cegły, co powodowało ich stopniowe niszczenie (fot. 2). Na podstawie badań wytyczono zalecane tempo wznoszenia wody do ok. 5 cm w czasie 1h. Wskazano też wytrzymałość dla zapraw fugowych w granicach 4-6 MPa, a dla zapraw reprofilacyjnych maksymalnie 9 MPa. W konkretnym obiekcie te parametry mogą być wyższe. Opisane wymagania nie odnoszą się ponadto do miejsc narażonych na stały kontakt z wodą, jak np. poziome występy muru, tarasy czy miejsca zagłębione w ziemi. Niezwykle ważne jest właściwe odczytanie wymagań jako kompleksowego zestawienia. W praktyce bowiem bardzo wiele zapraw może spełniać je tylko w części. Przy pracach konserwatorskich nie ma zapraw lepszych bądź gorszych zależnie od liczby spełnionych wymagań. Są tylko zaprawy, które można stosować lub nie w pracach konserwatorskich. Zaprawa, która będzie miała właściwą wytrzymałość oraz będzie szczelna, i tak nie może zostać użyta. Wspomniane badania dotyczyły nie tylko znalezienia przyczyn zniszczeń. Na podstawie osiągniętych wyników spróbowano też zaproponować skład właściwych zapraw i ocenić istniejące dotychczas powszechnie używane.

– Właściwy materiał wiążący w zaprawach renowacyjnych Podczas prac renowacyjnych od wielu lat, szczególnie przy wielkoformatowych obiektach (mury obronne, architektura przemysłowa, zamki, kościoły), wykorzystywane są dwa główne spoiwa: wapno i cement. Z reguły zalecane jest jednak używanie tylko zapraw wapiennych bez cementu, czy słusznie?

Fot. 4 Zniszczenia wywołane użyciem zapraw cementowych do spoinowania. Widoczne na licu cegły wykwity związków soli oraz początek procesu łuszczenia się lica cegły, przy czym spoina cementowa jest nienaruszona

Zaprawy wapienne

Okazuje się, że zarówno wspomniane badania pod kierunkiem prof. W Domasłowskiego, jak i sama praktyka wskazują na bardzo wiele wad zaprawy „czysto wapiennej” stosowanej przy pracach w warunkach zewnętrznych. Najważniejsze jest więc chyba właściwe oznaczenie spoiwa.

Wapno jest jednym z najstarszych materiałów wiążących stosowanym w budownictwie. Jednak określenie „zaprawa czysto wapienna” rozumiane dosłownie oznacza spoiwo mineralne wiążące powietrznie pod wpływem dwutlenku węgla. Taki charakter wiązania wykazują liczne odmiany wapna stosowanego kiedyś oraz dostępnego współcześnie na rynku budowlanym:

– wapno hydratyzowane – najbardziej powszechne w handlu,

– wapno dołowane,

– wapno dolomitowe, kalcytowe, muszlowe czy nawet dyspergowane – historyczne – i nowe odmiany wapna gaszonego.

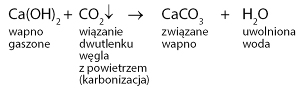

Wszystkie te rodzaje wapna pod względem chemicznym to wodorotlenek wapniowy, który twardnieje na drodze wiązania dwutlenku węgla z powietrza:

Niestety zaprawy oparte na tym rodzaju wapna bardzo szybko ulegają zniszczeniu w warunkach zewnętrznych. Dzieje się tak dlatego, że zaprawy powietrzne mają bardzo małą wytrzymałość mechaniczną (<1 N/mm2), są zupełnie nieodporne na działanie mrozu i soli rozpuszczalnych, są także nieodporne na kwaśne zanieczyszczenia atmosfery oraz wody (fot. 3). Wszystkie te agresywne czynniki charakterystyczne dla współczesnego środowiska powodują stopniowe niszczenie zapraw – ich osypywanie się, a nawet całkowity rozpad, co ilustruje reakcja:

Stwardniała i trudno rozpuszczalna w wodzie zaprawa wapienna (węglan wapnia) w obecności kwasu węglowego (woda i dwutlenek węgla z powietrza) tworzy bardzo łatwo rozpuszczalny w wodzie kwaśny węglan wapnia. W efekcie z czasem następuje jego wymywanie, a w konsekwencji zniszczenie zaprawy.

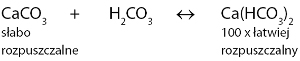

Tego typu powietrzne zaprawy wapienne są również bardzo podatne na wypłukiwanie już w trakcie wiązania, a więc nietrwałe:

Wolne wapno (łatwo rozpuszczalny wodorotlenek wapniowy) jest transportowane (wyługowywane) przez migrującą wodę na powierzchnię, gdzie reaguje z kwasami z powietrza (np. kwasem siarkawym, tzw. korozja siarczanowa); w następstwie czego powstaje gips. To jednocześnie mechanizm dość powszechnego zjawiska, jakim są wykwity wapienne.

Fot. 5 Charakterystyczne wykwity wapna z zaprawy cementowej na murze ceglanym

Zaprawy cementowe

Wykorzystanie cementu miało skutecznie poprawić trwałość zapraw renowacyjnych. Na wielką skalę w obiektach zabytkowych zaczęto stosować bardzo mocne i szczelne zaprawy z cementem portlandzkim.

Niestety dość szybko się okazało, że ten rodzaj spoiwa, mimo bardzo dobrych własności odpornościowych, powodował wiele szkód. W większości zaprawy oparte na cemencie portlandzkim mają zupełnie inne własności od zapraw wapiennych i samych cegieł używanych pierwotnie. Przede wszystkim są znacznie od nich mocniejsze, wprowadzają do muru szkodliwe sole rozpuszczalne, mają inny współczynnik rozszerzalności cieplnej, ale co najważniejsze mają znacznie gorsze własności kapilarne. Skutkiem tego w murach, gdzie wprowadzono nowe mocniejsze i szczelniejsze od historycznych zaprawy, transport wody następował nie przez spoiny, lecz przez bardziej porowate cegły. Mechanizm ten powodował, że na styku cegieł i zaprawy cementowej przez dodatkową kumulację soli w tych miejscach następowała degradacja lica cegieł (fot. 4). Podobnie jak w przypadku zapraw wapiennych również i tu występował problem wyługiwania wapna (tzw. portlantyd obecny w składzie cementu nawet do 20%) na elewacji (fot. 5).

Badania potwierdziły ten mechanizm. Zwrócono jednak uwagę na ogromny wpływ rodzaju cementu na własności końcowe zaprawy. Okazuje się, że zastosowanie cementów wyższych marek (głównie białego cementu klasy 45 lub 52,5) przy większym udziale kruszywa pozwoliło na uzyskiwanie zapraw o bardzo dobrych własnościach kapilarnych, mniejszej wytrzymałości i niskim skurczu. Jak widać, zaprawy cementowe mogą posiadać znacznie lepsze własności od wapiennych.

Fot. 6 Koloseum w Rzymie – jeden z najwspanialszych przykładów architektury antycznej zbudowany na zaprawach hydraulicznych zawierających tuf wulkaniczny z okolic Wezuwiusza

Zaprawy z trassem – wszystkie drogi prowadzą do Rzymu

Ponieważ zarówno zaprawy wapienne powietrzne, jak i oparte na cemencie portlandzkim się nie sprawdziły, jaki więc faktycznie miały skład zaprawy używane przed wiekami, skoro wiele obiektów przetrwało setki, a nawet tysiące lat?

Słabe własności wapna były znane od początku jego stosowania. To właśnie w przeszłości na różne sposoby modyfikowano wapno, by uzyskać spoiwo o lepszych własnościach odpornościowych. Ważnym odkryciem było najpierw dłuższe sezonowanie wapna (tzw. dołowanie). Większą zmianę uzyskiwano jednak przez mieszanie wapna palonego z gipsem lub mączką ceglaną. W średniowieczu dodawano do zapraw wapiennych mleka, sierści, krwi bydlęcej (takie zaprawy odkryto na Wawelu w Rotundzie śś. Feliksa i Adaukta oraz Malborku w baszcie Maślankowej), z kolei w XVIII w. używano domieszek ilastych. Dodatki te nadawały częściowo zaprawie wapiennej charakter hydrauliczny. Jednak prawdziwie epokowym odkryciem było zastosowanie przez starożytnych Rzymian tufu wulkanicznego (zastygła lawa) z okolic Puzzoli koło Wezuwiusza, czyli tzw. pucolany. W ten sposób zmodyfikowana zaprawa wapienna zmieniła całkowicie możliwości prac. Od tej pory Rzymianie mogli rozwinąć na ogromną skalę budowle hydrotechniczne, jak: mosty, drogi, akwedukty. Nowa zaprawa była bowiem pierwszą prawdziwie hydrauliczną. Do dzisiaj używa się też wobec niej nazwy potocznej rzymski beton, ponieważ stała się prekursorem cementu, tak jak nazwał ją Witruwiusz opus cementium.Z użyciem tych zapraw wykonano m.in. Koloseum (fot. 6) czy kopułę Panteonu.

Rzymianie, podbijając Europę, odkryli złoża tufu wulkanicznego jeszcze w kilku miejscach – m.in. w okolicach Santorynu (ziemia santoryńska) oraz w Nadrenii i Bawarii (trassy). To właśnie trass reński do dzisiaj jest wykorzystywany w budownictwie na skalę przemysłową.

Tab. Formuła chemiczna trassu to 6SiO2 xAl2O3

|

Trass – właściwy skład chemiczny |

||

|

straty podczas prażenia |

6,00% |

|

|

krzemionka |

SiO2 |

56,28% |

|

tlenek glinowy |

Al2O3 |

18,21% |

|

tlenek żelazowy |

Fe2O3 |

6,23% |

|

tlenek magnezowy |

MgO |

2,07% |

|

tlenek manganawy |

MnO |

0,13% |

|

tlenek wapniowy |

CaO |

4,95% |

|

trójtlenek siarki |

SO3 |

0,25% |

|

tlenek potasowy |

K2O |

4,32% |

|

tlenek sodowy |

Na2O |

2,25% |

Co sprawiło, że zaprawy wapienno-trassowe tak bardzo różniły się od klasycznych wapiennych?

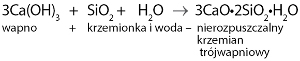

Głównym powodem zmiany sposobu wiązania zaprawy był skład pucolany – trassu. Zawiera on prawie 60% aktywnej krzemionki, która łatwo reaguje z wolnym wapnem, tworząc trwały, nierozpuszczalny w wodzie i odporny

na kwaśne środowisko krzemian. Jest to więc zupełnie inna reakcja niż przy wiązaniu zaprawy wapiennej, gdzie powstaje podatny na kwaśne środowisko węglan wapnia.

Wiązanie wolnego wapna przez aktywną krzemionkę:

Reakcja wiązania wapna całkowicie zmieniła większość cech fizykochemicznych dotychczasowych klasycznych zapraw wapiennych. Zaprawy z trassem:

– osiągają znacznie wyższą wytrzymałość mechaniczną od 2,5 MPa do ok. 5 MPa zależnie od proporcji mieszanki;

– wiążą i twardnieją pod wodą – są hydrauliczne;

– są niezwykle trwałe i odporne na warunki zewnętrzne, w tym kwaśne środowisko;

– wiążą rozpuszczalne wapno, zmniejszając ryzyko powstawania wykwitów;

– mają wysoką porowatość i niski ciężar właściwy.

Badania na UMK obejmowały również zaprawy zawierające aktywną krzemionkę, wykazały najlepsze własności właśnie tych zapraw, zarówno w mieszankach z wapnem, jak i białym cementem.

Fot. 7, 8 Pałac Wielkich Mistrzów na zamku krzyżackim w Malborku (fot. archiwum Hufgard-Optolith) oraz dawna przędzalnia fabryki I.K. Poznańskiego w Łodzi – przykłady współczesnej renowacji z wykorzystaniem kompleksowej technologii zapraw wapienno-trassowych, m.in. zapraw murarskich, fugowych, do reprofilacji cegły oraz iniekcji szczelin i pustek w murze

Nie dziwi więc fakt, że zaprawy z trassem zdominowały technologię materiałów na naszym rynku konserwatorskim od lat 90. Były i są nadal wykorzystywane na najważniejszych obiektach zabytkowych w całym kraju, np. na zamku krzyżackim w Malborku, kompleksie zamkowym na Wawelu, a także na obiektach przemysłowych z końca XIX w., m.in. dawnych fabrykach Ziemi Obiecanej w Łodzi. Po 20 latach obecności na naszym rynku można obecnie stwierdzić, że sprawdziły się znakomicie (fot. 7 i 8). Jednak jak każdy materiał, również zaprawy z trassem mają pewne ograniczenia. Trass spowalnia reakcję wiązania, dlatego nie może być dodawany do tynków renowacyjnych spełniających wymagania zawarte w instrukcji WTA, gdzie szybkie tempo wiązania ma priorytetowe znaczenie. Ponadto ze względu na pochodzenie wulkaniczne zaprawy trassowe mają dość ciemną zielonkawoszaro-brązową barwę, co ogranicza jej pełne wykorzystywanie w zaprawach licowych, np. spoiny. Dzisiaj jednak na rynku jest już obecne wapno hydrauliczne z trassem klasy 3,5 o znacznie jaśniejszej barwie przypominającej starą biel. Paradoksalnie popularność materiału przyniosła też pewne kłopoty.

Obecnie wszyscy liczący się producenci materiałów budowlanych mają w swojej ofercie zaprawy z trassem, ale nie wszystkie te zaprawy są tożsame, a nawet nie wszystkie nadają się do prac renowacyjnych. Przede wszystkim dlatego, że niektóre zaprawy nadal oparte są na cemencie portlandzkim, którego negatywnych cech, poza stabilizacją wolnego wapna, dodatek trassu w żaden sposób nie zmienia. Ponadto trass, aby mieć realny wpływ na własności zaprawy, musi być dodawany w odpowiednich proporcjach, uwzględniając jeszcze kruszywo i inne dodatki. Niestety nie wszystkie produkty rynkowe spełniają ten warunek i często trass jest dodawany w ilościach symbolicznych chyba tylko dla zachowania nazwy.

Dobór właściwej zaprawy, jak się okazuje, jest teoretycznie dość skomplikowany. Wymaga rzetelnego sprawdzenia wszystkich warunków. Przede wszystkim konieczne jest określenie wymaganych cech, np. na podstawie badań lub opinii rzeczoznawcy, a potem ich wyegzekwowanie przez badania zapraw w zewnętrznych ośrodkach niezwiązanych z producentem. Wydaje się to dużym wyzwaniem, ale zabytki, których temat dotyczy, nawet jeśli nie są to wyłącznie pomniki historii, z pewnością na to zasługują.

Robert Koprowicz

Literatura

1. Norma PN-EN 459-1 Wapno budowlane. Część 1: Definicje, wymagania i kryteria zgodności.

2. Norma PN-EN 197-1 Cement. Część 1: Skład, wymagania i kryteria zgodności dotyczące cementów powszechnego użytku.

3. Norma PN-EN 998-1 Wymagania dotyczące zapraw do murów. Część 1: Zaprawa tynkarska.

4. Norma PN-EN 998-2 Wymagania dotyczące zapraw do murów. Część 2: Zaprawa murarska.

5. Instrukcja WTA 2-9-04, część I, tłum. z j. niem., „Renowacje i Zabytki” nr 3/2008.

6. Instrukcja WTA 2-9-04, część II, tłum. z j. niem., „Renowacje i Zabytki” nr 4/2008.

7. W. Domasłowski, Spoinowanie murów ceglanych, „Renowacje” nr 4/1999.

8. W. Domasłowski, M. Kęsy-Lewandowska, J.W. Łukaszewicz, Badania nad konserwacją murów ceglanych, Wydawnictwo Naukowe UMK, Toruń 1998.

9. Profilaktyczna konserwacja kamiennych obiektów zabytkowych, skrypt pod red. W. Domasłowskiego, Wydawnictwo Naukowe UMK, Toruń 1993.

10. Zabytki kamienne i metalowe, ich właściwości, niszczenie i konserwacja profilaktyczna, red. W. Domasłowski, Wydawnictwo Naukowe UMK, Toruń 2011.