Płyty warstwowe stanowią kompozyt, w którym wykorzystuje się interakcję między różnymi materiałami, zapewniając mu w ten sposób optymalne właściwości wytrzymałościowe. Warstwa spajająca pomiędzy rdzeniem i okładzinami jest najbardziej krytycznym miejscem w płytach warstwowych.

Wprowadzenie

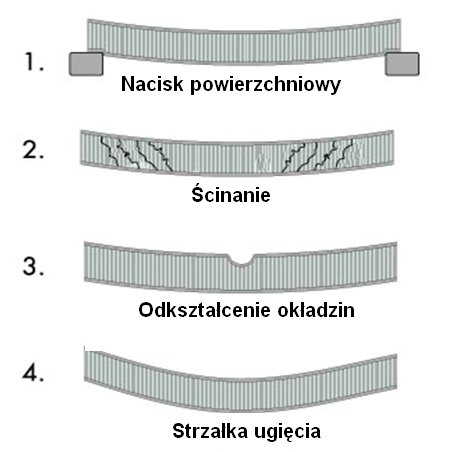

Płyty warstwowe są konstrukcjami złożonymi, w których główną zasadą pracy statycznej jest odpowiednie rozdzielenie funkcji jaką powinny spełniać ich elementy składowe. Zbudowane są z warstw zewnętrznych –okładzin, oraz warstwy wewnętrznej – rdzenia. Warstwy składowe różnią się właściwościami mechanicznymi, stąd też każda z nich pełni określoną rolę. Okładziny stalowe posiadające dobre właściwości mechaniczne przejmują naprężenia normalne, natomiast rdzeń siły poprzeczne i wynikające z nich naprężenia styczne (rys. 1). Dodatkową funkcją rdzenia jest utrzymanie stałego odstępu między okładzinami oraz zapewnienie dobrej izolacyjności cieplnej i ogniowej.

Rys. 1

Rys. 2

Na rys.2 przedstawiono wykres zależności rodzaju obciążeń płyt warstwowych od ich rozpiętości podparcia, a także informację, który z czynników, w zależności od rozpiętości podpór, jest decydującym o przekroczeniu naprężeń dopuszczalnych, a tym samym o utracie stateczności płyty. Informacja ta jest istotna na etapie optymalizacji doboru płyt do warunków pracy konstrukcji.

Jakość AST ®– wytrzymałość, trwałość i ochrona przeciwpożarowa

Jakość AST® jest profilem wybranych właściwości, znacząco ważnych dla konstrukcji z płyt warstwowych, w odniesieniu do środków obiektywnej jakości.

Technologia AST® stosowana obecnie przez firmę PAROC PANEL SYSTEM Oy Ab jest najnowocześniejszym sposobem produkcji płyt warstwowych z rdzeniem z wełny skalnej. Pozytywnym rezultatem jej zastosowania jest większe bezpieczeństwo właściwości wytrzymałościowych, długoterminowa trwałość oraz większe bezpieczeństo przeciwpożarowe płyt warstwowych PAROC. Zasadniczych cech technologii AST® nie można wizualnie zidentyfikować, ale są one mierzalne i możliwe do kontrolowania w procesie produkcji. Procedura zapewnienia jakości obejmuje kontrolę wewnętrzną zgodnie z Europejską Normą EN 14509 dla płyt warstwowych oraz kontrolę zewnętrzną przez upoważnione instytucje zgodnie z uzyskanymi świadectwami homologacji i certyfikatami.

Wytrzymałość

W panelach PAROC AST® całkowite i jednorodne spojenie okładzin z lamelowymi włóknami wełny skalnej stanowi gwarancję jednakowej wytrzymałości w każdym przekroju. Podczas próby wytrzymałości na rozciąganie, uszkodzenie panelu zawsze następuje w rdzeniu, co dowodzi, że miejsce najbardziej krytyczne jakim jest warstwa spajająca pozostaje nienaruszone oraz, że panel posiada zdolność do przenoszenia bardzo dużych obciążeń. Minimalna wartość wytrzymałości na rozciąganie dla paneli jakości AST® wynosi 100 kN/m2.

|

|

AST ®T |

AST ®S |

AST ®F |

AST ®E |

|

Wytrzymałość na rozciąganie [kN/m2] |

100 |

130 |

180 |

230 |

|

Wytrzymałość na ściskanie [MN/m2] |

40 |

60 |

90 |

110 |

Tabela.1 Wytrzymałość na rozciąganie i ściskanie różnych typów paneli PAROC.

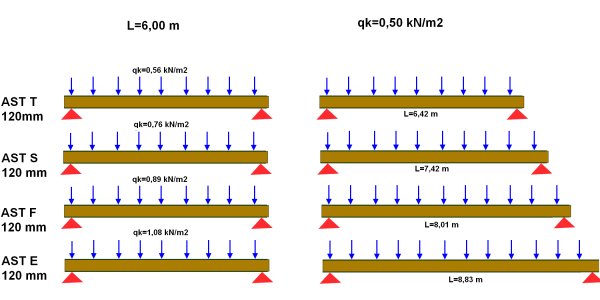

Korzyści

Podstawową korzyścią wynikającą z zastosowania technologii AST®jest możliwość optymalizacji kosztów obudowy przy zachowaniu jednej i tej samej grubości panelu. Stosując różne typy paneli można przyjąć różne wartości obciążenia dla ich maksymalnej rozpiętości podparcia lub dla tej samej wartości obciążenia założyć inne maksymalne rozpiętości. Przykład dla panelu o grubości 120 mm pokazano na rys. 3.

Rys. 3

Kolejną korzyścią jest dłuższa trwałość płyt warstwowych jako elementów konstrukcji budynku. Panele utrzymują swoją wytrzymałość i właściwości izolacyjne oraz są odporne na warunki atmosferyczne ponad oczekiwany okres ich użytkowania. W budynkach przemysłowych okres trwałości 25 lat jest wystarczający, ale w innych przypadkach, wymagania mogą być 50 lat lub więcej.

Należy również podkreślić, że ciężar paneli do zastosowań standardowych (typ AST®T i AST® S) jest znacznie mniejszy w przypadku zastosowania technologi AST, co jest wynikiem zastosowania wełny o mniejszej gęstości. Różnica w ciężarze paneli dochodzi nawet do 21-30% w stosunku do technologii tradycyjnych. W rezultacie panele PAROC AST® mniej obciążają konstrukcję główną oraz posiadają lepsze właściwości użytkowe. Tabela nr 2 pokazuje różnice pomiędzy parametrami paneli wynikające z zastosowania wełny skalnej o mniejszej gęstości.

|

Typ panelu i grubość |

Gęstość nominalna wełny [kg/m3] |

Współczynnik przewodzenia l [W/m*K] |

Opór ciepny R [(m2*K)/W] |

Wartość U z uwzgl. Rse+R si [W/m2*K] |

Ciężar panelu [kg/m2] |

|

AST®T 120mm |

75 |

0,039 |

3,08 |

0,31 |

19 |

|

AST®S120mm |

80 |

0,041 |

2,93 |

0,33 |

21 |

|

AST ®F 120mm |

115 |

0,045 |

2,67 |

0,36 |

24 |

|

AST®E 120mm |

120 |

0,045 |

2,67 |

0,36 |

24 |

Tabela 2.

Jedną z ważniejszych korzyści wynikających z zastosowania technologii AST® jest ich ognioodporność. Panele typu AST® F i AST® E zostały zaprojektowane dla zabudowy przegród budowlanych przenoszących duże obciążenia ogniowe. Płyty warstwowe PAROCAST® zostały sklasyfikowane w Euroklasie jako A2-s1, d0, co oznacza, że są niemożliwe do zapalenia się i nie podtrzymują ognia (A2), wydzielają niewielkie ilości dymu i substancji toksycznych (s1) oraz nie generują płonących kropel stopionych materiałów (d0).

Maksymalna odporność na ogień konstrukcji z paneli PAROCAST® wynosi EI240 dla ścian i EI60 dla stropów podwieszanych. Rdzeń z konstrukcujnej wełny skalnej PAROC® posiadadobrą izolacyjność termiczną oraz nie zmienia swej objętości w ekstremalnych temperaturach. Badania ognioodporności paneli PAROCAST® wykazały, że zachowują one swoją izolacyjność i szczelność ogniową do 360 minut. Spoiwo paneli PAROCAST® jest odporne na wysokie temperatury i zachowuje spojenie rdzenia z nieksponowaną okładziną podczas oddziaływania ognia. Złącze w panelach PAROC jest specjalnie zaprojektowane, dla zachowania szczelności ogniowej bez dodatkowych uszczelek w złączu, zapobiegając w ten sposób penetracji gorących gazów i płomieni.

Podsumowanie

Koncentrując całą produkcję płyt warstwowych w jednej lokalizacji w Finlandii uzyskano w Paroc Panel System większą wydajność i lepszą koordynację w obszarze badań i rozwoju.

Technologia PAROCAST®stwarza nowe możliwości wykorzystania płyt warstwowych, jednak aby uzyskać pełen maksymalny efekt ekonomiczny konieczne jest nieco inne podejście do projektu lekkiej obudowy. Panele PAROCAST®, ze względu na swoje parametry techniczno-użytkowe, pozwalają na uzyskanie znacznych oszczędności na konstrukcji głównej budynku. Wymaga to jednak wykorzystania ich cech już na etapie jej projektowania.

Technologia PAROCAST® została opracowana w odpowiedzi na coraz wyższe wymagania ze strony projektantów i inwestorów kierowane pod adresem nowoczesnych materiałów budowlanych. Wymagania te wynikają z odpowiedzialności projektantów za negatywne skutki przyjęcia w projekcie niewłaściwych rozwiązań i materiałów, szczególnie w obszarach o zwiększonym ryzyku (obciążenia dynamiczne, obciążenie ogniowe). Także wśród inwestorów daje się zauważyć coraz większą świadomość ogromu strat będących skutkiem katastrof budowlanych oraz pożarów. Również instytucje ubezpieczeniowe coraz częściej zwracają uwagę na stopień bezpieczeństwa zastosowanych materiałów oraz korzystają z możliwości roszczeń w stosunku do wszystkich uczestników procesu inwestycyjnego.

inż. Witold Gulczyński

Paroc Panel System Oy Ab

Tel. +48 691 701 921