Skuteczność ochrony przed korozją za pomoca powok lakierowych zależy głównie od sposobu pigmentacji farb, a także od budowy chemicznej i właściwości barierowych spoiw.

Podział i ogólne właściwości farb

Właściwości ochronne farb są ściśle związane z mechanizmem tworzenia powłoki przez spoiwa. Farby można podzielić na:

– Farby schnące oksydacyjnie tworzące powłokę pod wpływem tlenu z powietrza – alkidowe, alkidowe modyfikowane, epoksyestrowe. Reakcja sieciowania (samoutlenienia) przebiega stosunkowo szybko po nałożeniu powłoki i zachodzi (wolniej) przez cały okres eksploatacji, co powoduje kruchość, porowatość, przepuszczalność czynników agresywnych, a w efekcie końcowym pogorszenie właściwości ochronnych.

– Farby schnące fizycznie tworzące powłokę w wyniku odparowania rozpuszczalnika – chlorokauczukowe, poliwinylowe, akrylowe termoplastyczne, bitumiczne. Charakteryzują się dobrą odpornością na warunki atmosferyczne, środowisko wilgotne, media kwaśne i alkaliczne.

– Farby schnące chemicznie:

– utwardzane w wyniku reakcji z drugim składnikiem (utwardzaczem) – dwuskładnikowe epoksydowe, poliuretanowe, polimocznikowe. Charakteryzują bardzo dobrą odpornością na wodę, wilgoć, media chemiczne. Farby epoksydowe nie wykazują odporności na promieniowanie UV, w związku z czym stosowane są w warunkach zewnętrznych jako powłoki gruntowe i międzywarstwowe;

– utwardzane w wyniku reakcji z wilgocią – jednoskładnikowe poliuretanowe i etylokrzemianowe. Farby etylokrzemianowe wysokocynkowe stosowane są jako powłoka gruntowa. Zapewniają zarówno ochronę elektrochemiczną (cynk, roztwarzając się, w środowisku korozyjnym chroni stal), jak i barierową (duża zawartość cynku, uszczelnienie powłok tworzącymi się związkami cynku). Powłoki odznaczają się dużą twardością, odpornością na ścieranie, rozpuszczalniki i czynniki korozyjne.

– Farby utwardzane w podwyższonych temperaturach – farby jednoskładnikowe, w których środek sieciujący uaktywnia się w podwyższonych temperaturach (alkidowe modyfikowane np. żywicami melaminowymi, epoksydowe, akrylowe, silikonowe).

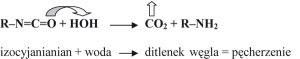

Rys. 1 Pęcherzenie powłoki poliuretanowej na skutek reakcji utwardzacza z wodą

Prawodawstwo w zakresie wyrobów lakierowych

Ochrona zdrowia i środowiska jest, obok poprawy właściwości ochronnych i trwałości powłok, głównym stymulatorem rozwoju przemysłu farb. Konieczność ograniczenia lub wyeliminowania z wyrobów lakierowych substancji uznanych za szkodliwe dla zdrowia i środowiska zmusza producentów do poszukiwania nowych surowców, spełniających wymagania odpowiednich aktów prawnych, a jednocześnie oczekiwania użytkowników co do jakości i ceny farb.

Przepisy dotyczące ochrony zdrowia i środowiska ograniczają stosowanie w wyrobach lakierowych tradycyjnych pigmentów antykorozyjnych.Najbardziej skuteczne pigmenty, takie jak minia i związki sześciowartościowego chromu, zaklasyfikowane do substancji niebezpiecznych, zostały zastąpione już dawno głównie pigmentami fosforanowymi. Ostatnie badania wykazały jednak szkodliwy wpływ fosforanów na organizmy wodne, w związku z czym w niektórych regionach ich stosowanie jest bardzo ograniczonelub stopniowo ograniczane na mocy dyrektywy 2004/73/EC.

W przypadku produkcji i stosowania wyrobów lakierowych prawodawstwo w zakresie ochrony środowiska ukierunkowane jest na zmniejszenie emisji lotnych związków organicznych (VOC), co znalazło odbicie w dyrektywach Unii Europejskiej: 1999/13/EC dotyczącej ograniczenia emisji VOC ze stosowania rozpuszczalników organicznych w niektórych rodzajach działalności i instalacji i 2004/42/EC, w której ustalono maksymalne dopuszczalne ilości VOC w niektórych wyrobach lakierowych oraz odpowiadających im przepisach krajowych [1, 2]. Na rynku dostępnych jest wiele wyrobów lakierowych o mniejszej zawartości rozpuszczalników organicznych, takich jak farby o dużej zawartości substancji stałych i wodorozcieńczalne lub całkowicie bezrozpuszczalnikowe, do których należą farby dwuskładnikowe, m.in. epoksydowe, poliuretanowe i polimocznikowe oraz farby proszkowe.

Należy sądzić, że w przyszłości powłoki ochronne nie będą zawierały prawie żadnych pigmentów antykorozyjnych i inhibitorów korozji stosowanych obecnie, a powłoki będą chroniły podłoże dzięki doskonałym właściwościom barierowym.

Tab. 1 Porównanie właściwości farb i powłok polimocznikowych i poliuretanowych bezrozpuszczalnikowych

|

Właściwości

|

Rodzaj farby

|

||

|

Polimocznikowa alifatyczna

|

Polimocznikowa aromatyczna

|

Poliuretanowa bezrozpuszczalnikowa

|

|

|

Czas żelowania, w 25oC

|

45 s

|

2–3 s

|

15 s

|

|

Brak odlepu

|

25 s

|

15–20 s

|

30 s

|

|

Możliwość transportu

|

10 min

|

1–2 min

|

2 min

|

|

Twardość Shora D

|

68

|

45–50

|

50–60

|

|

Wytrzymałość na rozciąganie

|

14 MPa

|

15 MPa

|

12 MPa

|

|

Wydłużenie

|

60%

|

480%

|

150–380%

|

Wyroby lakierowe o dużej zawartości substancji stałych

Coraz częściej w ochronie przed korozją za pomocą powłok lakierowych stosuje się farby o dużej zawartości substancji stałych HS (high solids). Jest to podyktowane zarówno ochroną środowiska, jak i lepszymi właściwościami tego typu farb (krótszy czas utwardzania, większa gęstość usieciowania powłok, a tym samym większa twardość i lepsza odporność na czynniki mechaniczne i chemiczne) oraz możliwością uzyskania większych grubości przy jednokrotnym malowaniu. Termin „farby o dużej zawartości substancji stałych” nie jest dokładnie określony i dlatego dla jednych producentów może oznaczać on farby zawierające 50% obj. substancji stałych, dla innych 80% obj. [3]. Według nowelizowanej normy EN-ISO 4618 [4] zawartość substancji stałych w farbach definiuje się jako:

– low < 20%,

– intermediate 20–40%,

– medium 40–60%,

– high 60–80%,

– very high> 80%.

Dostępne są również farby o 100-procentowej zawartości substancji stałych, czyli bezrozpuszczalnikowe.

Utrudnieniem w stosowaniu farb o dużej zawartości substancji stałych jest krótszy niż farb konwencjonalnych okres przydatności do stosowania po zmieszaniu obydwóch składników. W przypadku farb bezrozpuszczalnikowych reakcja sieciowania (tworzenia powłoki) jest tak szybka, że konieczne jest stosowanie specjalnych urządzeń do natrysku z oddzielnym podawaniem obydwóch składników. Większa lepkość farb o mniejszej zawartości rozpuszczalników może być przyczyną gorszej rozlewności, a więc na powierzchni powłoki może być widoczny efekt tzw. skórki pomarańczowej. Lepkość tego typu farb, a szczególnie farb bezrozpuszczalnikowych, koryguje się nie przez dodatek rozcieńczalnika, lecz przez podgrzanie obydwóch składników oddzielnie. Niezaprzeczalną jednak zaletą tych farb jest, oprócz mniejszej lub prawie zerowej zawartości rozpuszczalników, możliwość uzyskania grubszych powłok przy jednokrotnym malowaniu oraz możliwość pomalowania większej powierzchni przy porównywalnej grubości niż w przypadku farb konwencjonalnych.

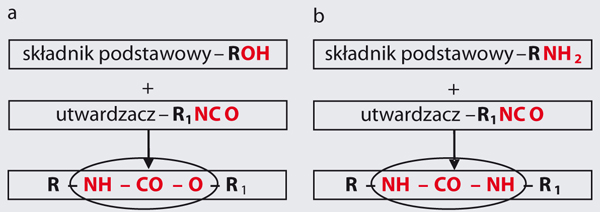

Rys. 2 Tworzenie się powłoki: a) poliuretanowej; b) polimocznikowej

FARBY EPOKSYDOWE

Zastosowanie żywic epoksydowych oraz utwardzaczy o małej masie cząsteczkowej pozwoliło na ograniczenie lub wyeliminowanie rozpuszczalników z farb epoksydowych. W przypadku bezrozpuszczalnikowych farb epoksydowych, oprócz dużej lepkości i krótkiego okresu przydatności do stosowania po zmieszaniu składników, ograniczeniem może być również określony czas między nakładaniem poszczególnych warstw wymalowania. Odpowiedni dobór żywic i środków sieciujących pozwala na wydłużenie tego okresu lub też zwiększenie okresu przydatności mieszaniny do malowania [5]. Ograniczeniem w przypadku farb bezrozpuszczalnikowych może być również mniejsza giętkość powłok i dłuższy czas utwardzania w niskich temperaturach. W celu rozwiązania tych problemów opracowuje się nowe generacje utwardzaczy. Utwardzacze oparte na fenalkaminach, pochodzących z łupin nerkowca, łączą zalety tradycyjnych utwardzaczy opartych na aminach alifatycznych – szybkie utwardzanie, dobra odporność powłok na chemikalia – z zaletami tradycyjnych utwardzaczy poliamidowych – mała toksyczność, duża giętkość i bardzo dobra chemoodporność powłok. Tego typu utwardzacze są kompatybilne ze wszystkimi typami żywic epoksydowych i zapewniają utwardzenie powłok w różnych warunkach atmosferycznych. Bezrozpuszczalnikowe farby epoksydowe stosowane są m.in. do malowania wnętrz zbiorników na paliwa płynne i produkty ropopochodne.

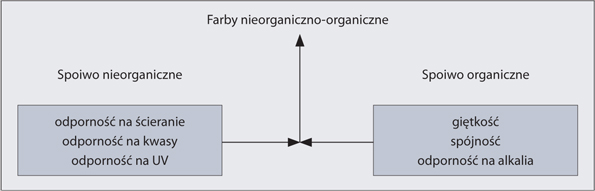

Rys. 3 Właściwości powłok farb opartych na spoiwach nieorganiczno-organicznych

FARBY POLIURETANOWE

Coraz większe zastosowanie znajdują bezrozpuszczalnikowe farby poliuretanowe, które tworzą powłoki o bardzo dobrej odporności na czynniki zewnętrzne w warunkach silnie korozyjnej atmosfery, sieciujące w niskich temperaturach, bardzo dobrze przyczepne do podłoża, odporne na ścieranie.Farby poliuretanowe o 100-procentowej zawartości substancji stałych są obecnie stosowane do zabezpieczania różnorodnych obiektów, takich jak: zbiorniki, rurociągi do transportu gazu i ropy, oczyszczalnie ścieków, mosty, statki itp. [6–8]. Tego typu farby sieciują gwałtownie z wydzieleniem ciepła, a ich okres przydatności do stosowania wynosi po zmieszaniu obydwóch składników od kilkudziesięciu sekund do kilku minut.

Przy stosowaniu bezrozpuszczalnikowych farb poliuretanowych należy wziąć pod uwagę wrażliwość utwardzaczy (izocyjanianów) na wodę. Zaabsorbowana przez utwardzacz woda może powodować zżelowanie wyrobu, zmniejszać reaktywność utwardzacza, a wydzielający się w czasie reakcji izocyjanianu z wodą ditlenek węgla powoduje pęcherzenie powłoki (rys. 1).

FARBY POLIMOCZNIKOWE

Zasadnicza różnica między farbami poliuretanowymi a polimocznikowymi polega na tym, że powłoka polimocznikowa tworzy się w wyniku reakcji utwardzacza poliizocyjanianowego z grupami aminowymi składnika podstawowego, a nie z grupami hydroksylowymi, jak to ma miejsce w przypadku poliuretanów (rys. 2).

Farby oparte na spoiwie polimocznikowym mogą być stosowane w ekstremalnych warunkach temperatury i wilgotności, ponieważ tolerują wilgotne podłoże i dużą wilgotność powietrza oraz sieciują nawet w tak niskich temperaturach jak –20?C. Te właściwości aplikacyjne wynikają głównie z bardzo szybkiego sieciowania spoiwa. Farby polimocznikowe nie zawierają VOC i można je nakładać jednowarstwowo, uzyskując powłoki o grubości od kilkuset μm do kilku mm [9–13]. Powłoki polimocznikowe, podobnie jak poliuretanowe, charakteryzują się bardzo dobrą giętkością i szczelnością oraz bardzo dobrą odpornością na ścieranie, czynniki korozyjne i media chemiczne. Odznaczają się jednak większą odpornością, do ok. 180?C, na temperaturę w odróżnieniu od powłok poliuretanowych, które wykazują odporność do ok. 100?C. Alifatyczne farby polimocznikowe nowej generacji, oparte na estrach kwasu asparaginowego (alifatyczne aminy i alifatyczne poliizocyjaniany), charakteryzują się dłuższym czasem żelowania niż farby oparte na związkach aromatycznych, a powłoki charakteryzują się odpornością na promieniowanie UV. W tab. 1 podano przykładowe czasy żelowania i utwardzania oraz właściwości mechaniczne powłok polimocznikowych alifatycznych i aromatycznych w porównaniu z poliuretanowymi bezrozpuszczalnikowymi.

Farby polimocznikowe stosowane są zarówno do zabezpieczania powierzchni stalowych, jak i betonowych (mosty, instalacje chemiczne, oczyszczalnie ścieków).Farby oparte na związkach alifatycznych mogą być nakładane bezpośrednio na metal lub na powłokę międzywarstwową farby polimocznikowej aromatycznej. Farby tego typu stanowią alternatywne rozwiązanie w stosunku do farb poliuretanowych. Obecnie coraz powszechniej do malowania konstrukcji stalowych, np. mostów, stosuje się systemy powłokowe składające się z gruntu wysokocynowego, międzywarstwy epoksydowej i nawierzchniowej farby polimocznikowej opartej na poliasparaginianach [12].

W Kalifornii mostowcy w poszukiwaniu rozwiązania problemu zwiększenia trwałości mostów zawierzyli nowym technologiom i zastosowali do zabezpieczenia elementów betonowych San Mateo Bridge powłoki polimocznikowe o grubości 1524 μm. Na podłoże nałożono jako pierwszą warstwę farbę polimocznikową aromatyczną, a jako nawierzchniową – polimocznikową opartą na poliasparaginianach [5]. Trwałość powłoki przewiduje się na 125 lat, zgodnie z wymaganiami odnośnych władz stanu Kalifornia.

Farby polimocznikowe mogą w połączeniu z poliuretanowymi tworzyć semi-strukturalne membrany, nakładane metodą natrysku, dobrze tolerujące wilgotne podłoże, przeznaczone m.in. do zabezpieczania wewnętrznych powierzchni rurociągów i zbiorników [6, 8, 10]. Powłoki typu membran można również uzyskać, nakładając wielowarstwowo powłoki polimocznikowe [14]. W takich przypadkach warunkiem uzyskania dobrej przyczepności międzywarstwowej jest nakładanie kolejnej warstwy na jeszcze mokrą warstwę nałożoną wcześniej. Ponieważ powłoki polimocznikowe utwardzają się bardzo szybko, okres, w którym powłoka jest jeszcze mokra, jest bardzo krótki. Ze względu na budowę chemiczną niektóre farby polimocznikowe, oparte np. na silikonach, są bardzo podatne na utratę przyczepności międzywarstwowej. Inne, np. oparte na aromatycznych polieteroestrach, charakteryzują się dłuższym czasem utwardzania, w związku z czym lepiej nadają się do stosowania w systemach wielowarstwowych. Jednak z reguły konieczne jest nałożenie drugiej warstwy w ciągu 2–4 godzin po nałożeniu pierwszej. W przeciwnym razie już w krótkim czasie może nastąpić delaminacja w systemach powłokowych, których trwałość przewidziano na minimum 15–20 lat.

FARBY OPARTE NA SPOIWACH HYBRYDOWYCH (ORGANICZNO-NIEORGANICZNYCH)

W wyniku stosowania w farbach spoiw składających się z różnego rodzaju żywic uzyskuje się poprawę określonych właściwości powłok. Farby tego typu powszechnie nazywane są farbami hybrydowymi.Od lat prowadzone są prace nad poprawą właściwości spoiw epoksydowych w kierunku redukcji VOC, poprawy odporności powłok na promieniowanie UV i na media agresywne, takie jak stężone kwasy i chlorowane węglowodory. W wyniku tych prac pojawiła się na rynku nowa generacja hybrydowych wyrobów lakierowych epoksydowo-siloksanowych.Układ epoksydowo-siloksanowy łączy zalety organicznych powłok opartych na żywicach epoksydowych, takich jak giętkość, odporność na alkalia, i nieorganicznych siloksanów – właściwości mechaniczne, odporność na kwasy, odporność na promieniowanie UV (rys. 3) [15].

Żywice epoksydowo-siloksanowe mają bardzo niską lepkość, w związku z czym możliwe jest otrzymanie farb o małej zawartości rozpuszczalników organicznych (VOC ok. 100 g/l) lub całkowicie bezrozpuszczalnikowych. Powłoki odznaczają się bardzo dobrą przyczepnością do różnego rodzaju podłoża, bardzo dobrą odpornością na ścieranie i bardzo dobrą giętkością [16–18].

Poprawę właściwości ochronnych powłok uzyskano również dzięki połączeniu polisiloksanów z żywicami poliuretanowymi. Farby epoksydowo-siloksanowe i poliuretanowo-siloksanowe zapewniają bardzo dobrą i długotrwałą ochronę podłoża w silnie agresywnych korozyjnie środowiskach. Bardzo dobre właściwości barierowe spoiwa hybrydowego pozwalają na zredukowanie liczby powłok w systemie powłokowym z trzech do dwóch.Zamiast tradycyjnego trójpowłokowego systemu, składającego się z gruntu, międzywarstwy epoksydowej i nawierzchniowej powłoki poliuretanowej, można zastosować system dwupowłokowy grunt/powłoka polisiloksanowa. Często jednak do zabezpieczania konstrukcji stosuje się system trójpowłokowy składający się z gruntu wysokocynowego, epoksydowej międzywarstwy i nawierzchniowej farby opartej na polisiloksanach.

FARBY OPARTE NA FLUOROPOLIMERACH

W latach 80. XX w. naukowcy japońscy opracowali grupę fluoropolimerów opartych na eterach winylowych fluoroetylenu (FEVE). Powłoki farb opartych na FEVE odznaczają się doskonałą odpornością na działanie czynników atmosferycznych, korozyjnych, chemicznych i mechanicznych [19, 20]. Niska energia powierzchniowa powłok zapewnia doskonałe właściwości antygraffiti. Powłoki fluoropolimerowe stosuje się w Japonii do zabezpieczania mostów, ale ostatnio zabezpieczono nimi kilka mostów również w USA [13, 21]. Farby fluoropolimerowe są droższe niż poliuretanowe czy polisiloksanowe, powłoki wykazują jednak znacznie większą trwałość, co obniża koszty eksploatacji konstrukcji. Trwałość systemów powłokowych z farbami nawierzchniowymi opartymi na żywicy FEVE szacuje się na ponad 60 lat.

Farby wodorozcieńczalne

W grupie farb wodorozcieńczalnych dostępne są już farby oparte na wszystkich rodzajach spoiw lakierowych: alkidowe, epoksyestrowe, akrylowe, epoksydowe i poliuretanowe. Podstawową zaletą wodnych układów antykorozyjnych jest możliwość otrzymania farb o małej zawartości lotnych związków. Farby te skutecznie chronią podłoże stalowe przed korozją i mają różne zastosowania,m.in. do malowania konstrukcji stalowych, kontenerów, samochodów, mebli metalowych, maszyn, środków transportu. Na konstrukcje stalowe stosuje się zarówno jednoskładnikowe wodne farby akrylowe, jako międzywarstwę i powłokę nawierzchniową, jak i farby dwuskładnikowe. Można również zaprojektować systemy powłokowe składające się z rozpuszczalnikowego gruntu i międzywarstwy oraz nawierzchniowej farby wodnej.

Farby wodorozcieńczalne dorównują pod względem właściwości swoim odpowiednikom rozpuszczalnikowym, jednak ich stosowanie w ochronie przed korozją nie jest jeszcze tak powszechne jak farb rozpuszczalnikowych. Decyduje o tym z jednej strony cena, a z drugiej – nieufność ze strony użytkowników do stosowania farb rozcieńczanych wodą do zabezpieczania konstrukcji eksploatowanych w środowiskach o dużej agresywności korozyjnej. Ograniczeniem stosowania farb wodorozcieńczalnych w warunkach atmosferycznych jest duża wilgotność powietrza oraz niskie temperatury.

Epoksydowe farby wodne nowej generacji utwardzają się dobrze w niskich temperaturach, są dobrze przyczepne do różnych podłoży i wykazują bardzo dobrą odporność na korozję [22]. Bardzo dobrymi właściwościami przeciwkorozyjnymi charakteryzują się nowoczesne wodne wyroby lakierowe oparte na plastyfikowanych wewnętrznie dyspersjach epoksydowych i utwardzaczach fenalkaminowych. Farby te nadają się na gorzej przygotowane podłoża, sieciują w niskich temperaturach, a powłoki wykazują bardzo dobrą odporność na wodę.

Fluoropolimery oparte na kopolimerach eterów winylowych i fluoroolefin (FEVE) można również stosować w farbach wodnych. Powłoki odznaczają się odpornością na czynniki atmosferyczne, wodę, rozpuszczalniki, podobnie jak ich odpowiedniki rozpuszczalnikowe.

Wśród farb wodorozcieńczalnych produkowane są również farby oparte na spoiwach polisiloksanowych. Ze względu na przepuszczalność pary wodnej i odporność na wodę zapobiegają one penetracji wody przez powłokę, a jednocześnie umożliwiają odparowanie wody z wewnątrz, nadają się więc doskonale do zabezpieczania betonu.

Farby proszkowe

Osobną grupę farb niezawierających rozpuszczalników organicznych stanowią farby proszkowe. Największe zastosowanie znalazły farby proszkowe epoksydowe, epoksydowo-poliestrowe i poliestrowe.Powłoki farb epoksydowych są odporne na media chemiczne (kwasy, zasady, alkohole, niektóre rozpuszczalniki, paliwa, roztwory detergentów), nie są natomiast odporne na działanie promieniowania UV, podobnie jak farby epoksydowe ciekłe, w związku z tym zaleca się je głównie do zastosowań wewnętrznych. Lepszą odpornością na promieniowanie UV odznaczają się farby proszkowe epoksydowo-poliestrowe, wykazują jednak mniejszą odporność na media chemiczne. Trzecią grupą powszechnie stosowanych farb proszkowych są farby poliestrowe, których powłoki odznaczają się bardzo dobrą odpornością na działanie UV, jak również innych czynników atmosferycznych. Farby proszkowe poliuretanowe i akrylowe są stosowane w Europie rzadziej niż trzy główne rodzaje wymienione wyżej.

Malowanie farbami proszkowymi należy do najnowocześniejszych technologii malarskich(brak emisji rozpuszczalników, powłoki o doskonałych właściwościach użytkowych przy prawie 100-procentowej wydajności). Nowością w dziedzinie farb proszkowych są farby utwardzane radiacyjnie,łączące zalety aplikacji farb proszkowych (brak emisji VOC, bardzo dobre właściwości fizykochemiczne powłok) z zaletami techniki utwardzania radiacyjnego (bardzo krótki czas utwardzania, oszczędność energii). Nowością są również farby proszkowe o dużej zawartości cynku.Na powłokę farby do gruntowania można nałożyć farby proszkowe epoksydowe lub poliestrowe albo farby ciekłe. Nową dziedziną stosowania farb proszkowych jest również malowanie blach w zwojach (coil coating).

Podsumowanie

Regulacje prawne dotyczące ograniczenia zanieczyszczenia środowiska i ochrony zdrowia oraz rosnące ciągle wymagania dotyczące jakości i trwałości powłok ochronnych zmuszają producentów farb do poszukiwania coraz lepszych rozwiązań technologicznych. Na rynku dostępnych jest już wiele wyrobów lakierowych spełniających zarówno wymagania ekologiczne, jak i jakościowe. Prawidłowe ich stosowanie powinno się przyczynić do zwiększenia trwałości powłok na konstrukcjach. Różnorodność wyrobów lakierowych do zabezpieczeń antykorozyjnych umożliwia uzyskanie skutecznej długotrwałej ochrony konstrukcji przed korozją w środowiskach o różnej agresywności korozyjnej. W celu zapewnienia maksymalnej ochrony konieczne jest staranne przygotowanie powierzchni, odpowiedni dobór systemu powłokowego do warunków aplikacji i eksploatacji, kontrola jakości zarówno przygotowania podłoża, jak i poszczególnych powłok oraz staranne zaplanowanie prac antykorozyjnych, aby wykonywać je w sprzyjających warunkach atmosferycznych.Wymaga to profesjonalnie wykonanego projektu, zgodnie z którym wykonywane będą wszystkie prace antykorozyjne: od przygotowania powierzchni i jej odbioru, poprzez nakładanie i kontrolę każdej nakładanej powłoki, kontrolę i odbiór całego wymalowania aż do planu przeglądów, prac konserwatorskich i kryteriów podjęcia prac renowacyjnych.

Przy przejściu z wyrobów tradycyjnych na wyroby mniej szkodliwe należy wziąć pod uwagę pewne ograniczenia i dodatkowe wymagania, np. urządzenia do aplikacji, warunki w czasie utwardzania powłok, przygotowanie podłoża, aby uzyskać powłoki o maksymalnych właściwościach ochronnych.

dr inż. Małgorzata Zubielewicz

Instytut Inżynierii Materiałów

Polimerowychi Barwników

Oddział Farb i Tworzyw w Gliwicach

Literatura

1. Rozporządzenie Ministra Środowiska z dnia 29 grudnia 2005 r. w sprawie standardów emisyjnych z instalacji i sposobów postępowania w razie zakłóceń w procesach technologicznych i operacjach technicznych dotyczących eksploatacji instalacji i urządzeń (Dz.U. z 2005 r. Nr 260, poz. 2181).

2. Rozporządzenie Ministra Gospodarki z dnia 16 stycznia 2007 r. w sprawie szczegółowych wymagań dotyczących ograniczenia emisji lotnych związków organicznych powstających w wyniku wykorzystywania rozpuszczalników organicznych w niektórych farbach, lakierach, preparatach do odnawiania pojazdów (Dz.U. z 2007 r. Nr 11, poz. 72).

3. Anon., Applying high-solid coatings, „Protective Coatings Europe”, 5, 4 (2000).

4. EN-ISO 4618 Paints and varnishes – Terms and definitions.

5. O. Brown, Products: A sampling of new raw materials for higher solid coatings, „Journal of Protective Coatings and Linings”, 25, 4 (2008).

6. B. Kogler, Concrete Bridge Durability, Part 5: States Continue to Pursue the Value of Protective Coatings for Concrete Bridge Structures, „Journal of Protective Coatings and Linings” 25, 5 (2008).

7. M. Homann, Shipyard strategies. Polyurethanes and polyurea meet market needs in sea container transport, „European Coatings Journal”, 13, 11 (2008).

8. R. Sams, Solvent-Free Polyurethanes: Recent Advances and Future Developments, „Protective Coatings Europe”, 9, 6 (2004).

9. H. Hower, Polyurea – what it means?, „Protective Coatings Europe”, 8, 12 (2003).

10. T.P. Takas, 100% Solids Aliphatic Polyurea Coatings for Direct-to-Metal Applications, JCT Coatings Tech, 1, 5 (2004).

11. C. Angeloff, E. P. Squiller, K. E. Best, Two-Component Aliphatic Polyurea Coatings for High Productivity Applications, „Journal of Protective Coatings and Linings”, 19, 8 (2002).

12. K. Kapsanis, Polyurea Technology on Move: Chemistry, Application and Standards, „Protective Coatings Europe”, 9, 7 (2004).

13. E.S. Kline, SteelBridge: Corrosion Protection for 100 Years, „Journal of Protective Coatings & Linings”, 25, 5 (2008).

14. A. Weiss, Repairing Polyureas, „Journal of Protective Coatings and Linings”, 25, 1 (2008).

15. N. de Cristoforo, G. Mortali, R. Polini, Proc. European Corrosion Congress EUROCORR 2005, Lizbona.

16. Ch. Howard, M. Hallack, U. Schiemann, A. Bartek, Novel high solids systems based on silicone-epoxy resins, The Waterborne Symposium, 2008, New Orleans, LA, USA.

17. A. Kukacková, Using the Si-O Strength, „European Coatings Journal”, 6/2007.

18. K.H. Kaesler, Forecast bright for polysiloxanes, „Polymers Paint Colour Journal”, 198, 4521 (2008).

19. W. Darden, Fluoroplymer Topcoats Show Promise for Durability, „Journal Protective Coat. Linings”, 25, 5 (2008).

20. W. Darden, T. Takayanagi, Ultra-Weatherable Fluoropolymer Coatings for Bridges, International Bridge Conference, 2008, Pittsburgh; http://cdn2.lumiflonusa.com/wp-content/uploads/InternationalBridgeConference2008.pdf.

21. TopekaBoulevard Bridge; http://www.tnemec.com/project/view/.

22. C. Challener, Developments in High-Performance Waterbornes: A Review of Recent Literature, „Journal of Protective Coatings and Linings”, 25, 6 (2008).