Pionową izolację wtórną wykonuje się zarówno w przypadku obciążenia wodą pod ciśnieniem, jak również obciążenia wilgocią gruntową.

Pionowa izolacja wtórna musi być rodzajem „wanny” blokującej wilgoci dostęp do elementów konstrukcji zagłębionych w gruncie. Stąd wniosek, że preferować należy rozwiązania z wtórną izolacją zewnętrzną, natomiast izolację wewnętrzną (typu wannowego) należy stosować jedynie w uzasadnionych przypadkach. Układ hydroizolacji wtórnych (pionowej, poziomej oraz posadzki) musi zabezpieczać konstrukcję przed wnikaniem wilgoci/wody pod hydroizolację. Dlatego ich wzajemne położenie nie może być przypadkowe. Na decyzję o wyborze konkretnego rozwiązania technologiczno-materiałowego ma wpływ przede wszystkim:

– układ konstrukcyjny budynku (podpiwniczony, częściowo podpiwniczony),

– rodzaj materiału ścian i ław fundamentowych,

– stan obiektu (przede wszystkim fundamentów),

– warunki gruntowo-wodne,

– ukształtowanie otaczającego terenu,

– obecność agresywnych wód gruntowych.

Należy także mieć na uwadze zarówno poprzednie, obecne i przyszłe przeznaczenie obiektu, jak również właściwości zastosowanych pierwotnie materiałów (np. skłonność do pęcznienia, możliwość wejścia w reakcje chemiczne z materiałem naprawczym czy uszczelniającym) oraz względy ekonomiczne.

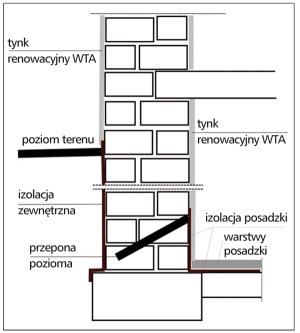

Rys. 1. Schemat wykonywania wtórnej izolacji zewnętrznej (rys. M. Rokiel)

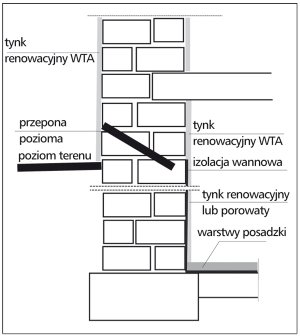

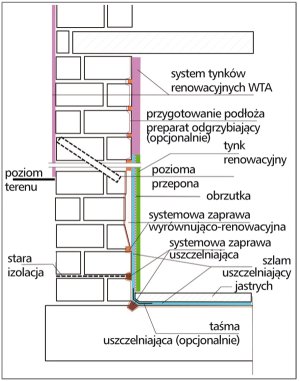

Rys. 2. Schemat wykonywania wtórnej izolacji typu wannowego (rys. M. Rokiel)

Rodzaje izolacji oraz materiały hydroizolacyjne

Ogólnie wyróżnić można:

– zewnętrzną izolację wtórną (rys. 1),

– wewnętrzną izolację wtórną – typu wannowego (rys. 2),

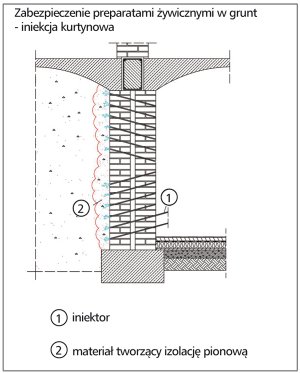

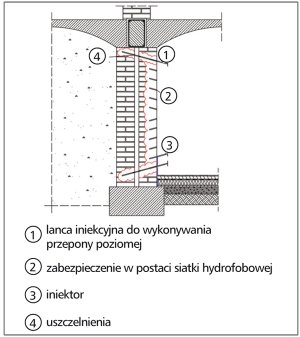

– iniekcję kurtynową (tzw. iniekcję w grunt) (rys. 3),

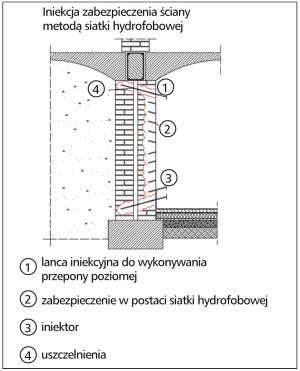

– iniekcję strukturalną (rys. 4).

Rys. 3. Schemat wykonywania iniekcji kurtynowej, tzw. w grunt (rys. C. Magott)

Rys. 4. Schemat wykonywania iniekcji strukturalnej (rys. C. Magott)

Wtórne izolacje pracują w dość specyficznych warunkach. Nakłada się je na zawilgocone i zasolone podłoża, muszą umożliwiać wykonstruowanie szczelnego połączenia z wtórną izolacją poziomą i izolacją strefy cokołowej oraz uszczelnienie ewentualnych dylatacji, przejść rurowych itp. trudnych i krytycznych miejsc. Do ich wykonania stosuje się najczęściej następujące materiały:

– Bitumiczne materiały rolowe. Są to papy polimerowo-asfaltowe, termozgrzewalne i zwykłe oraz samoprzylepne membrany bitumiczne. Mogą służyć do wykonywania izolacji zewnętrznej (oprócz strefy cokołowej) oraz izolacji posadzki.

– Bitumiczne materiały bezspoinowe. Będą to przede wszystkim polimerowo-bitumiczne, grubowarstwowe masy uszczelniające (zwane masami KMB) oraz, w ograniczonym zakresie, roztwory i emulsje asfaltowe. Masy KMB mogą być stosowane do wykonywania izolacji zewnętrznej (oprócz strefy cokołowej) oraz izolacji posadzki. Roztwory i emulsje asfaltowe można stosować jedynie do wykonania izolacji przeciwwilgociowych, i to w bardzo ograniczonym zakresie.

– Cementowe materiały bezspoinowe – mikrozaprawy (szlamy) uszczelniające. Spotyka się szlamy sztywne i elastyczne. Elastyczne stosuje się do wykonania izolacji zewnętrznej, izolacji wewnętrznej typu wannowego, izolacji strefy cokołowej oraz izolacji posadzki. Szlamy sztywne stosuje się przede wszystkim do wstępnego uszczelnienia podłoża pod izolacje z mas KMB, mogą być stosowane także do uszczelnień typu wannowego.

Z materiałów uszczelniających wspomnieć należy o matach bentonitowych (mogą być stosowane do uszczelnień zewnętrznych) oraz szpachlówkach uszczelniających. Zastosowanie tych ostatnich jako warstwy hydroizolacji ogranicza się do ewentualnych uszczelnień typu wannowego, jednak doskonale sprawdzają się jako zaprawy do reprofilacji spoin i ubytków w murach oraz do wykonywania faset. Mogą być także stosowane jako wstępne uszczelnienie podłoża pod masy KMB. Nie zaleca się do tego typu uszczelnień stosować folii (membran) z tworzywa sztucznego oraz tradycyjnych lepików.

Do tego dochodzą materiały uzupełniające, stosowane do przygotowania i napraw podłoża (gruntowniki, preparaty wzmacniające, preparaty biobójcze, zaprawy do reprofilacji i naprawy rys, szybkowiążące cementy do tamowania przecieków, materiały do uszczelnień dylatacji – taśmy i kształtki uszczelniające itp.).

Wskazówki dotyczące wyboru koncepcji podane są w tab. 1.

Tab. 1. Sposoby wykonania izolacji wtórnych wg instrukcji WTA nr 4-6-05 Nachtraegliches Abdichten erdberuehrter Bauteile

|

Rodzaj obciążenia

|

Izolacja zewn.

|

Izolacja wewn.

|

Iniekcje

|

|

Wilgoć gruntowa

|

+

|

+

|

+

|

|

Niezalegająca woda opadowa

|

+ 1)

|

+

|

+

|

|

Woda bezciśnieniowa, powierzchnie poziome (stropy)

|

+

|

|

|

|

Woda pod ciśnieniem

|

+ 2), 3)

|

+ 2), 3)

|

+ 2), 3)

|

|

Wilgoć higroskopijna (na skutek obecności szkodliwych soli)

|

– 4)

|

– 4)

|

–

|

|

Wilgoć kondensacyjna

|

– 5)

|

– 5)

|

– 5)

|

|

1) Może zaistnieć konieczność wykonania drenażu, jeżeli istnieje niebezpieczeństwo wystąpienia czasowego spiętrzenia się wody opadowej, alternatywnie wykonać izolację przeciwwodną. 2) Konieczne jest wykonstruowanie szczelnego połączenia z nieprzepuszczalną dla wody płytą posadzkową lub izolacją posadzki. 3) Należy sprawdzić stateczność elementów konstrukcji oraz podłoża pod warstwy uszczelniające. 4) Środkiem zaradczym są tynki renowacyjne WTA. 5) Środkiem zaradczym może być termoizolacja i/lub paraizolacja. |

|||

Masy polimerowo-bitumiczne (KMB) to nowoczesne materiały hydroizolacyjne, występujące w postaci jedno- i/lub dwuskładnikowej. Mogą być nakładane ręcznie lub natryskowo, stanowią, w zależności od grubości warstwy, izolację przeciwwilgociową lub przeciwwodną.

Wymagania stawiane masom KMB wg normy DIN 18152-2:2000-08 podano w tab. 2.

Tab. 2. Wymagania stawiane masom KMB wg normy DIN 18152-2:2000-08

|

Właściwości

|

Wymagania

|

|

odporność termiczna

|

wymagana dla temperatury ≥ +70°C

|

|

odporność na działanie ujemnej temperatury (badane przez przeginanie dla powłoki o grubości 3 mm)

|

odporny

|

|

wodonieprzepuszczalność pod ciśnieniem 0,075 MPa przez 72 godziny na szczelinie o szerokości 1 mm

|

brak przecieku

|

|

mostkowanie rys w temperaturze +4°C

|

≥ 2 mm

|

|

odporność na wodę *)

|

odporny

|

|

dla izolacji przeciwwodnej – obciążalność mechaniczna określana zmniejszeniem grubości warstwy hydroizolacji przy obciążeniu mechanicznym 0,3 MPa

|

≤ 50%

|

|

dla izolacji przeciwwilgociowej – obciążalność mechaniczna określana zmniejszeniem grubości warstwy hydroizolacji przy obciążeniu mechanicznym 0,06 MPa

|

≤ 50%

|

|

*) badanie przy obciążeniu wodą przez 28 dni

|

|

Grubość powłoki hydroizolacyjnej (po wyschnięciu) zależy od rodzaju wykonywanej izolacji; grubości wg niemieckich wytycznych podano w tab. 3.

Tab. 3. Grubość powłoki hydroizolacyjnej z masy KMB (po wyschnięciu)

|

Obciążenie

|

Wykonanie izolacji wg instrukcji (*)

|

Wykonanie izolacji wg instrukcji WTA (**)

|

Minimalna

|

|

Wilgoć gruntowa

|

2 warstwy1)

|

2 warstwy + wkładka wzmacniająca

|

3 mm

|

|

Niezalegająca woda opadowa

|

2 warstwy2) + wkładka wzmacniająca

|

2 warstwy +wkładka wzmacniająca

|

3 mm

|

|

Woda zalegająca oraz woda pod ciśnieniem

|

2 warstwy2) +wkładka wzmacniająca

|

2 warstwy+wkładka wzmacniająca

|

4 mm

|

|

1) Warstwy mogą być nanoszone metodą „świeże na świeże”. 2) Druga warstwa musi być nanoszona po wyschnięciu pierwszej w stopniu uniemożliwiającym jej uszkodzenie. (*) Richtlinie für die Planung und Ausführung von Abdichtung mit kunststoffmodifizierten Bitumendickbeschichtungen (KMB) – erdberührte Bauteile. Deutsche Bauchemie e.V. 2010. (**) WTA Merkblatt 4-6-05 Nachtraegliches Abdichten erdberuehrter Bauteile. |

|||

Mikrozaprawy (szlamy) uszczelniające są polimerowo-cementowymi cienkowarstwowymi zaprawami. Dodatkową cechą cementowych zapraw jest możliwość ich aplikowania na wilgotne podłoża. W wielu przypadkach są one alternatywą dla przeciwwilgociowych i przeciwwodnych izolacji bitumicznych.

Wymagania w stosunku do elastycznych szlamów uszczelniających wg ITB-ZUAT-15/IV.13/2002 podano w tab. 4.

Tab. 4. Wymagania stawiane powłokom z elastycznych szlamów uszczelniających wg ZUAT-15/IV.13/2002

|

Właściwości

|

Wymagania

|

|

Przyczepność do podłoża

|

≥ 0,5 MPa

|

|

Wodoszczelność

|

≥ 0,3 MPa

|

|

Odporność na działanie mrozu

|

Przyczepność do podłoża ≥ 0,5 MPa Wodoszczelność ≥ 0,3 MPa |

|

Odporność na przebicie statyczne

|

≥ 15daN

|

|

Maksymalne naprężenie rozciągające (powłoka bez wkładki zbrojącej)

|

≥ 0,4 MPa

|

|

Wydłużenie względne przy zerwaniu (powłoka bez wkładki zbrojącej)

|

> 8%

|

|

Odporność na powstawanie rys podłoża

|

≥ 0,5 mm

|

|

Opór dyfuzyjny względem pary wodnej

|

Zgodnie z deklaracją producenta

|

Grubość powłoki hydroizolacyjnej ze szlamu zależy od rodzaju wykonywanej izolacji; grubości podano w tab. 5 (wg instrukcji WTA nr 4-6-05 Nachtraegliches Abdichten erdberuehrter Bauteile oraz instrukcji Richtlinie für die Planung und Ausführung von Abdichtung erdberührter Bauteile mit flexiblen Dichtungsschlämmen. Deutsche Bauchemie e.V. 2006).

Zupełnie innym rodzajem hydroizolacji jest iniekcja kurtynowa (zwana także iniekcją w grunt). Pozwala ona na wykonanie wtórnej izolacji zewnętrznej zarówno ścian, jak i podłogi w piwnicy bez konieczności odkopywania. Iniekcja ta polega na wywierceniu w przegrodach na wylot siatki otworów i wprowadzeniu pod ciśnieniem (nieprzekraczającym zazwyczaj 10 barów) w otaczający grunt preparatu, który tworzy powierzchniową powłokę uszczelniającą na styku przegroda–grunt. Stosować tu można tylko materiały niemające negatywnego wpływu na wody gruntowe. Do wykonania tego typu robót stosuje się najczęściej żele akrylowe oraz żywice poliuretanowe. Zaletą tego rozwiązania jest wykonanie izolacji zewnętrznej, wadą – koszty i trudności techniczne.

Iniekcja strukturalna jest ciśnieniową iniekcją wykonywaną w strukturę muru. Założeniem iniekcji jest wysycenie kapilar muru nie w strefie podciągania kapilarnego, jak to ma miejsce w przypadku wykonywania przepony poziomej, lecz w całej jego objętości. Skutkiem jest wzmocnienie i uszczelnienie muru. Do strukturalnych uszczelnień stosuje się najczęściej żele akrylowe oraz preparaty na bazie mikroemulsji silikonowych, jak również preparaty na bazie alkalikrzemianów. Wiercenia wykonuje się na całej powierzchni elementu w postaci siatki; rozstaw otworów i ich głębokość zależy od stanu iniektowanego elementu i jego budowy. Metoda ta jest metodą kosztowną, dodatkowo zawsze przed rozpoczęciem prac konieczne jest sprawdzenie, czy nie ma potrzeby wykonania dodatkowych robót związanych z zasklepieniem rys i pęknięć, wypełnieniem ubytków, naprawą spoin itp.

Pewną odmianą jest iniekcja w grunt wykonywana z zastosowaniem materiałów bentonitowych podawanych specjalnymi lancami.

Rys. 5. Iniekcja zabezpieczenia ściany metodą siatki hydrofobowej (rys. C. Magott)

Rys. 6. Szczegóły wykonywania wtórnej izolacji typu wannowego (rys. M. Rokiel)

Izolacja zewnętrzna

Głębokość wykopu odsłaniającego ściany piwnic zależy od warunków gruntowych, stanu konstrukcji i możliwości technicznych. Jeżeli konieczna jest tylko miejscowa naprawa uszkodzeń, wykop powinien być wykonany do poziomu ok. 0,5 m poniżej uszkodzonego miejsca.

Po odkopaniu/odsłonięciu przeznaczonego do uszczelnienia elementu należy go starannie oczyścić i ocenić stan powierzchni. Konieczne jest usunięcie luźnych i niezwiązanych bądź skorodowanych fragmentów muru, wydrapanie słabych i zasolonych spoin, skucie starych tynków, usunięcie powłok izolacyjnych oraz innych materiałów mających wpływ na przyczepność następnych warstw. Bezwzględnie usunąć należy stare smołowe powłoki uszczelniające.

Po oczyszczeniu powierzchni muru i skuciu zniszczonych warstw wszelkiego rodzaju ubytki, kawerny, puste spoiny naprawić/uzupełnić systemową zaprawą naprawczą, dopasowaną do rodzaju podłoża. Doskonale sprawdzają się tu szpachlówki uszczelniające, mogą być one układane na wilgotnym podłożu i relatywnie szybko wiążą. Jeżeli do wykonania hydroizolacji stosuje się masy KMB, naprawa ubytków o głębokości do 5 mm może być wykonana przez tzw. szpachlowanie drapane z zastosowaniem tej samej masy KMB (warstwy tej nie wlicza się do grubości powłoki hydroizolacyjnej).

Sposób przygotowania (wyrównania) podłoża musi odpowiadać wymogom stosowanego materiału hydroizolacyjnego, materiały rolowe wymagają płaskiego podłoża, materiały bezspoi-nowe (zwłaszcza nakładane natryskowo) są wrażliwe jedynie na lokalne ubytki i wystające fragmenty podłoża. Materiały bitumiczne wymagają relatywnie suchego podłoża, konieczne może być zatem stosowanie dodatkowych zabiegów. Z drugiej strony materiały rolowe pozwalają na niemal natychmiastowe zasypanie wykopu, wymagają jednak, w przeciwieństwie do materiałów bezspoinowych, znacznych nakładów na uszczelnienie przejść rurowych, dylatacji itp. Dlatego decyzja o zastosowaniu konkretnego rozwiązania musi być poparta rzetelną analizą „za i przeciw”.

W obszarze styku ławy fundamentowej ze ścianą należy się liczyć ze znacznie podwyższoną wilgotnością. Dlatego też w tym obszarze (na ścianie fundamentowej jest to pas o szerokości przynajmniej 25 cm) należy bezwzględnie usunąć (jeżeli istnieją) stare bitumiczne powłoki uszczelniające, wykonać wstępne uszczelnienie mikrozaprawą lub szpachlówką uszczelniającą oraz wykonać fasetę (wyoblenie) o promieniu 4–6 cm z zaprawy PCC lub szpachlówki uszczelniającej (jeżeli powłoki wodochronne wykonuje się z materiałów bezspoinowych, zamiast fasety można wkleić taśmę uszczelniającą).

Na tym etapie należy także naprawić rysy i spękania, przy czym sposób naprawy musi być adekwatny do przyczyny powstania uszkodzenia, oraz sprawdzić stabilność obsadzenia przechodzących przez ścianę rur instalacyjnych.

Właściwe uszczelnienie wykonuje się zgodnie z zaleceniami producenta materiału hydroizolacyjnego (równość podłoża, wilgotność, wyrezonowanie), ze szczególnym uwzględnieniem sposobu wykonstruowania detali.

Izolacja pionowa musi być szczelnie połączona z przeponą poziomą. Aby zapewnić szczelność tego miejsca, wtórna izolacja pionowa powinna być wykonana na elemencie konstrukcyjnym (ścianie), nie dopuszcza się do jej wykonywania na tynku. Z tego powodu do wykonywania wtórnych izolacji pionowych nie stosuje się roztworów ani emulsji (wymagają otynkowanego podłoża).

Gotową powłokę wodochronną należy chronić przed uszkodzeniem podczas zasypywania. Do warstw ochronnych izolacji pionowych zaliczyć można: membrany kubełkowe (nie wolno ich stosować bezpośrednio na masy KMB), membrany kubełkowe z warstwą poślizgową i rozkładającą obciążenia, płyty ze styropianu lub stryroduru. Jeżeli warstwa ochronna ma pełnić jednocześnie funkcję termoizolacji, konieczne jest stosowanie płyt ze styroduru (XPS).

Tab. 5. Grubość powłoki hydroizolacyjnej ze szlamu wg niemieckich wytycznych

|

Obciążenie

|

Minimalna grubość powłoki po wyschnięciu

|

|

Wilgoć gruntowa

|

2 mm

|

|

Niezalegająca woda opadowa

|

3 mm

|

|

Woda zalegająca oraz woda pod ciśnieniem

|

3 mm

|

Izolacja wewnętrzna (typu wannowego)

Uszczelnienie wewnętrzne wykonujemy jedynie wtedy, jeżeli z technicznych lub ekonomicznych powodów wykonanie zewnętrznego uszczelnienia jest niemożliwe. Zasadniczą różnicą pomiędzy wtórną zewnętrzną izolacją pionową a izolacją wewnętrzną typu wannowego jest to, że przekrój ściany cały czas pozostaje wilgotny. Jeżeli do budowy ścian fundamentowych piwnic nie zastosowano materiałów całkowicie nieodpornych na wilgoć (np. beton komórkowy), to nie powinno być problemów związanych z bezpieczeństwem budynku, chociaż rozwiązanie z zewnętrzną powłoką uszczelniającą jest rozwiązaniem dużo korzystniejszym. Powyżej wewnętrznej powłoki uszczelniającej stosuje się zazwyczaj wtórną izolację poziomą oraz tynk renowacyjny. Izolację typu wannowego wykonać można dla przypadku obciążenia wilgocią gruntową wodą bezciśnieniową oraz wodą pod ciśnieniem.

Jako hydroizolacja mogą być stosowane jedynie materiały cementowe (mikrozaprawy, szpachlówki uszczelniające).

Podstawą skuteczności prac jest odpowiednie przygotowanie podłoża, bezwzględnie wymagane jest usunięcie wszystkich warstw wykończeniowych (tynki, wymalowania) oraz niestabilnych fragmentów ściany (pojedyncze cegły, zmurszałe spoiny itp.). Na tym etapie należy także uszczelnić wszelkie rysy i pęknięcia, a także przejścia rur instalacyjnych. Przyległe do wewnętrznych powierzchni ściany schody, trzony kominowe itp. należy odizolować albo za pomocą iniekcji, albo przemurowania. Pominięcie tego etapu będzie skutkować wnikaniem wilgoci w ściany na skutek kontaktu z wilgotną ścianą zewnętrzną lub podłogą na gruncie.

Powierzchnię ściany należy bardzo starannie oczyścić i jeżeli to konieczne, wykonać impregnację biobójczą. Reprofilację ubytków trzeba wykonać z systemowych materiałów (np. szpachlówki uszczelniającej) zgodnie z zaleceniami producenta. Niekiedy może zaistnieć konieczność wykonania warstwy sczepnej. Za pomocą fasety należy wyoblić styki ścian ze sobą.

Hydroizolację z mineralnego szlamu nakładać po związaniu i wyschnięciu materiału reprofilacyjnego. Przy nakładaniu ręcznym (szczotka, twardy pędzel) bardzo istotne jest wtarcie pierwszej warstwy w podłoże.

Warstwę ochronną stanowią najczęściej tynki renowacyjne lub lekkie tynki ciepłochronne. Szczegóły – rys. 6.

Fot. Iniekcja strukturalna w ścianę (fot. C. Magott)

Izolacja posadzki

W przypadku podłoży poziomych niezbędne jest, aby cechowały się one odpowiednią wytrzymałością umożliwiającą przeniesienie ewentualnych obciążeń od hydrostatycznego parcia wody.

Do uszczelnień na posadzkach stosuje się materiały mineralne (szlamy) oraz materiały na bazie bitumów (masy KMB, membrany samoprzylepne, papy itp.), choć te ostatnie wymagają z reguły suchego podłoża, co może być trudne do osiągnięcia. Stosując materiały bitumiczne, konieczne jest wykonanie warstwy ochronno-dociskowej, zapobiegającej oderwaniu materiału uszczelniającego od podłoża.

Warstwy posadzki należy usunąć aż do odkrycia płyty betonowej. Podłoże przygotować (oczyścić, naprawić) zgodnie z podanymi wyżej zasadami. Samą hydroizolację wykonuje się zgodnie z zaleceniami producenta. Musi ona być wywinięta na powierzchnię ściany na taką wysokość, żeby tworzyła szczelne połączenie z przeponą poziomą lub izolacją wannową. Styk ściana – posadzka należy uszczelnić/wyoblić za pomocą fasety ze szpachlówki uszczelniającej (korzystne może być wcześniejsze wykucie bruzdy w kształcie jaskółczego ogona). Jeżeli występuje przeciek, konieczne może być zastosowanie szybkowiążących lub tamponażowych zapraw uszczelniających. Na hydroizolacji należy ułożyć wymagane dokumentacją warstwy podłogi (termoizolację, warstwę użytkową).

Iniekcja kurtynowa

Przed rozpoczęciem prac należy ocenić stan uszczelnianej przegrody ze szczególnym uwzględnieniem rodzaju materiału, grubości, obecności rys i pustek oraz występowania dylatacji i przejść rur instalacyjnych.

Powszechnie stosuje się dwa typy pakerów – z pierścieniem uszczelniającym przy wylocie – umożliwia obsadzenie i uszczelnienie pakera w części ściany przy gruncie, oraz mocowany do początku nawiertu. Typowy rozstaw otworów zazwyczaj wynosi 30–50 cm.

Iniekcję w grunt rozpoczyna się od najniższego rzędu otworów i prowadzi się ją do momentu zauważenia wycieku żelu przez sąsiednie otwory lub uzyskania zużycia adekwatnego do uzyskanego we wcześniejszych próbnych iniekcjach. Po zakończeniu iniekcji należy usunąć pakery, a otwory zasklepić systemową zaprawą (rys. 3).

Sposób wykonania iniekcji zależy od rodzaju otaczającego gruntu, rodzaju stosowanego iniektu, grubości muru i posiadanego osprzętu. Grunty spoiste pozwalają na penetrację iniektu tylko na płaszczyźnie styku ściana–otaczający grunt. Z kolei obecność gruntów niespoistych powoduje, że część materiału jest wiązana przez grunt i jego zużycie wzrasta. Wzrost zużycia powodują także lokalne ubytki i nierówności powierzchni muru w gruncie.

Gdy czas iniekcji jest krótszy niż czas reakcji iniektu, możliwe jest wykonanie tzw. iniekcji jednostopniowej, w przeciwnym razie w pierwszym etapie wtłacza się tylko część iniektu i pozwala mu związać, po czym następuje iniekcja uzupełniająca pozostałą częścią materiału. W praktyce najczęściej iniekcję wykonuje się w dwóch lub trzech zabiegach.

Iniekcja strukturalna

Zastosowanie do iniekcji mikroemulsji silikonowej lub alkalikrzemianów wymusza wykonanie identycznych czynności przygotowawczych jak w przypadku wykonywania przepony poziomej. Raster otworów wynosi od 10 cm do maksymalnie 15 cm, otwory w sąsiednich rzędach przesunięte są względem siebie o połowę odległości osiowej. Głębokość nawiertów powinna wynosić 70–85% grubości muru, kąt nachylenia zwykle nie przekracza 30o (pod kątem wierci się otwory zwykle w dolnej części ściany).

Iniekcję należy przeprowadzać tak, aby powstała ciągła strefa niepozwalająca na przenikanie wilgoci i wody w głąb muru, zaczynając od najniżej położonego rzędu otworów. Jeżeli stosuje się żele akrylowe, należy tak dobrać parametry iniekcji, aby żelowanie iniektu następowało w murze. Ciśnienie iniekcji nie może powodować uszkodzenia ściany. Kontrola wykonania wygląda analogicznie jak dla przepony poziomej. Po zakończeniu iniekcji należy usunąć pakery, a otwory zasklepić systemową zaprawą (rys. 4, fot.).

UWAGA: Wykaz literatury zostanie przez autorów zamieszczony na końcu ostatniej części cyklu artykułów poświęconych renowacji obiektów

mgr inż. Maciej Rokiel

Polskie Stowarzyszenie Mykologów Budownictwa

mgr inż. Cezariusz Magott

Polskie Stowarzyszenie Mykologów Budownictwa

Izoserwis – Izolacje Budowlane Sp. z o.o.