Obecnie w budownictwie stosowane są powszechnie posadowienia głębokie, czasem nawet wówczas, gdy nie jest to konieczne ze względów technicznych. Najczęściej stosowanym rodzajem pali w Polsce są dzisiaj pale wiercone.

Pale wiercone [1, 3] zajęły miejsce przeważających dawniej pali wbijanych. W latach 70. pale wiercone, zwłaszcza wprowadzone wówczas wielkośrednicowe, zdominowały rynek. Wdrożenie ich stanowiło przełom – można było zastąpić nimi np. kesony. Pozwoliły znacznie łatwiej wykonywać fundamenty w rzekach i to głównie spowodowało, że pale te okazały się wysoce konkurencyjne. Sytuacja do tej pory się nie zmieniła: jeżeli obiekty posadawiane są w wodzie lub gdy są bardzo duże obciążenia skupione albo też jest potrzebna duża sztywność, to inne rodzaje pali jej nie zapewnią. Jednak pale wielkośrednicowe bywały nadużywane. A równie dobre i często konkurencyjne cenowo są pale wbijane. Na świecie zakresy użycia pali wbijanych i wierconych są zbliżone.

Klasyfikacja pali i terminologia w normach EN

W ostatnich latach powstał zbiór norm europejskich dotyczących wykonawstwa specjalnych robót geotechnicznych, a wśród nich normy PN-EN 1536 Pale wiercone [12] i PN-EN 12699 Pale przemieszczeniowe [13]. Zawierają one między innymi klasyfikację i definicje poszczególnych rodzajów pali. Pale są definiowane jako smukłe elementy konstrukcyjne w gruncie, służące do przenoszenia oddziaływań zewnętrznych. Normy te określają podział pali:

a) PN-EN 12699 Pale przemieszczeniowe:

– prefabrykowane: betonowe, stalowe, drewniane,

– formowane w gruncie:

–z rurą odzyskiwaną (betonowe),

– z rurą pozostawianą (betonową, stalową);

b) PN-EN 1536 Pale wiercone (z usuwaniem urobku):

– z rurą osłonową lub bez,

– z powiększoną lub iniektowaną podstawą,

– barety,

– formowane świdrem ślimakowym CFA,

– formowane dwuetapowo.

Definicje pali wierconych według PN-EN 1536 są następujące:

Pal wiercony – formowany, z rurą osłonową lub bez niej, przez wykopanie lub wywiercenie otworu w gruncie i wypełnienie go betonem lub żelbetem.

Bareta – odcinek ściany szczelinowej lub kilka przecinających się odcinków, jednocześnie betonowanych (np. w kształcie L, T lub krzyża), używany do przenoszenia obciążeń pionowych i/lub poprzecznych.

Pale wiercone i barety mają przekrój poprzeczny do 10 m2, a barety ponadto grubość nie mniejszą niż 0,4 m.

Norma PN-EN 1536 nie obejmuje: mikropali, słupów z mieszanego gruntocementu, kolumn formowanych metodą iniekcji strumieniowej, ulepszania gruntu przed palowaniem, podstaw pali z gruntu wstępnie ulepszonego cementem oraz ścian szczelinowych.

Definicja pali przemieszczeniowych według PN-EN 12699 jest następująca:

Pal przemieszczeniowy – zagłębiany w grunt (metodą wbijania, wibrowania, wciskania, wkręcania lub kombinacji tych metod) bez wiercenia lub usuwania urobku, z wyjątkiem zabiegów ograniczających wysadzinę, drgania, usuwania przeszkód lub ułatwiania zagłębiania.

Norma PN-EN 12699 nie obejmuje kolumn wykonywanych metodami ulepszania gruntu, jak z mieszanego gruntocementu „mixed in place”, formowane metodą iniekcji strumieniowej, zastrzyków przemieszczeniowych, wibroflotacji, kolumn z kruszywa.

W obu normach jest pewna niezgodność klasyfikacji wynikająca z użycia różnych kryteriów podziału. Dlatego nie wiadomo, do której grupy zaliczyć pale wiercone bezurobkowo (np. typu Omega, FDP) i pale wkręcane (np. typu SDP, Tubex), będące typowymi palami przemieszczeniowymi.

Mikropale zgodnie z normą PN-EN 14199:2008 są definiowane jako pale:

– wiercone o średnicy trzonu do 300 mm oraz przemieszczeniowe (wbijane, wciskane, wwibrowywane lub wkręcane) o średnicy do 150 mm,

– zawierające element nośny (najczęściej jest to pręt, wiązka prętów, rura lub kształtownik stalowy),

– nośność których może być powiększona przez iniekcję pobocznicy i podstawy.

Ścianki szczelne stalowe, żelbetowe i drewniane są przedmiotem normy PN-EN 12063.

Charakterystyka pali wierconych

Do niewątpliwych ich zalet można zaliczyć:

– duże średnice – 300 cm i więcej (w Polsce do 180 cm),

– bardzo dużą nośność – ponad 20 MN,

– bardzo dużą długość, nawet ponad 50 m,

– dużą sztywność zginania,

– możliwość przewiercania twardych przeszkód,

– kontrolę przewiercanego gruntu,

– łatwe dostosowanie długości do warunków gruntowych,

– brak wstrząsów, umiarkowany hałas,

– możliwość wykonania pali w miejscach o ograniczonej wysokości (specjalne urządzenia),

– niewystępowanie wysadzin gruntu i unoszenia wcześniej wykonanych pali,

– dużą wydajność, zwłaszcza pali CFA i bezurobkowych.

Spośród wad pali wierconych można wymienić:

– potrzebny kosztowny sprzęt i wykwalifikowany personel,

– możliwość defektów trzonów (przewężeń, słabych przewarstwień),

– możliwość obwałów otworów nierurowanych, osłabienia gruntu wokół pala,

– konieczność zrównoważenia ciśnienia wód w podłożu i w otworze,

– zapewnienie jakości wymaga doświadczenia i starannego nadzoru,

– ograniczone pochylenie,

– urobek trudny do zagospodarowania.

Znaczenie ograniczania ilości urobku z pali rośnie. W UE przepisy traktują praktycznie każdą wykopaną na budowie łopatę gruntu jako odpad, który należy utylizować. Jest to szczególnym problemem, kiedy urobek ten jest skażony chemicznie. Wtedy jego utylizacja powoduje duże koszty.

W tabeli zestawiono podstawowe parametry techniczne pali wierconych.

Pale wiercone są szczególnie przydatne, gdy:

– występują przeszkody uniemożliwiające wbijanie pali,

– potrzebne są bardzo długie pale, o różnej, zmiennej długości,

– pale dochodzą do skały lub są w nią wwiercane,

– niedopuszczalne są wstrząsy i hałas,

– są wykonywane w agresywnym środowisku (duże przekroje, możliwość zabezpieczenia pozostawianą rurą lub koszulką).

Coraz częstsze jest użycie pali wierconych jako ściany palowej (zbrojone są wszystkie lub co drugi pal) oraz do wzmacniania fundamentów (zwłaszcza pali Tubex i mikropali).

Ograniczenia stosowania:

– można wykonywać tylko pale pionowe lub z bardzo małym pochyleniem (wyjątki: pale iniektowane wkręcane; mikropale – mogą mieć dowolne pochylenie);

– brak możliwości dostępu ciężkich maszyn (wyjątek: technologie specjalne, mikropale).

|

Rodzaj pala

|

Średnice [cm]

|

Typowa/maks.

głębokość [m]

|

Nośność

obliczeniowa [MN]

|

|

małośrednicowe

|

do 50–60

|

10–15

|

do 0,6–1,0

|

|

wielkośrednicowe (rurowane, w zawiesinie)

|

> 60–80

do 200 (300–450)

|

15–24 (> 40)

|

1,5–10

maks. > 20

|

|

formowane świdrem ciągłym CFA

|

40–100 (120)

|

6–20 (24–30)

|

0,5–2 (> 3)

|

|

barety Ab < 10 m2

|

w ≥ 40

|

> 50

|

maks. > 15–20

|

|

mikropale d do 300 mm

|

8–30

|

6–15 (> 30)

|

0,3–0,8 (> 3,0)

|

Tab. Parametry techniczne pali wierconych

Wykonywanie pali wierconych

Zasady wykonywania pali wierconych podaje norma PN-EN 1536. Znajomość i ścisłe przestrzeganie tych zasad przez wykonawców oraz nadzór są podstawą dobrego i pewnego wykonywania pali [5].

Otwory pali są obecnie najczęściej wiercone metodą obrotową – świdrem spiralnym, kubłowym, talerzowym; rzadziej udarowo – wybierakiem, a pomocniczo dłutem. Stateczność otworów jest zabezpieczana rurami (zagłębianymi statycznie – z pokręcaniem, wibracyjnie, wbijanymi, zagłębianymi pneumatyczną głowicą pokrętną), spiralnym świdrem ciągłym, zawiesiną (bentonitową, polimerową), a tylko wyjątkowo są wiercone bez zabezpieczania. Do baret stosuje się typową technikę wykonywania ścian szczelinowych.

Pale są zwykle betonowane podwodnie przez rurę wlewową (metodą kontraktor), wyjątkowo tylko formowane z użyciem prefabrykatów. Stosowane są zabiegi zwiększania nośności: zalecana jest iniekcja naprężająca podłoże podstawy, rzadko w kraju stosowana iniekcja pobocznic i rozwiercanie podstaw – zwykle mało efektywne, obecnie raczej zanika.

Do zagłębiania rur osłonowych pali wielkośrednicowych dość często wykorzystuje się urządzenia wibracyjne o dużej mocy. Jednak działanie wibracji może spowodować trwałe pogorszenie właściwości gruntu spoistego, zwłaszcza w przypadku rur pozostawianych w gruncie. Często wykonuje się tak pale w wodzie. Doświadczenia z kilku obiektów krajowych świadczą, że opór pobocznicy takich pali jest znacznie mniejszy, niż w przypadku gdy rury osłonowe zostaną wyciągnięte.

Zbrojenie pali ma zwykle formę szkieletu z prętów, rzadko stosowane są kształtowniki stalowe. Nie jest konieczne zbrojenie do samego dna, zwłaszcza nie wskazane w palach CFA, gdzie usiłowanie wciśnięcia zbrojenia do spodu uformowanego pala może tylko zaszkodzić. W normie EN 1536 (oraz w EN 1992-1) wartości minimalnego przekroju zbrojeni As (%) określono odmiennie niż w dotychczasowych normach konstrukcji żelbetowych, redukując wymagane zbrojenie większych przekrojów:

– w przypadku przekroju betonu Ac ≤ 0,5 m2: As ≥ 0,5% Ac,

– przy przekroju betonu 0,5 m2 < Ac ≤ 1,0 m2: As ≥ 25 cm2,

– przy przekroju betonu Ac > 1,0 m2: As ≥ 0,25% Ac.

Rozstaw prętów zbrojenia głównego powinien wynosić co najmniej 100 mm, można go zmniejszyć do 80 mm, jeśli kruszywo betonu nie przekracza 20 mm. Mogą być najwyżej dwie warstwy zbrojenia, pręty w nich powinny być rozmieszczone promieniowo, w rozstawie co najmniej dwie średnice oraz nie mniejszym od 1,5-krotnego największego rozmiaru kruszywa. Zbrojenie poprzeczne (spirala, rzadko strzemiona) powinno mieć średnicę co najmniej 6 mm, lecz nie mniejszą niż 1/4 największej średnicy prętów podłużnych. Otulenie zbrojenia należy przyjmować zgodnie z PN-EN 1992-1, lecz nie może być ono mniejsze od 60 mm w palach o średnicy D > 0,6 m albo od 50 mm w palach o D ≤ 0,6 m. W określonych warunkach minimalne otulenie powinno być zwiększone do 75 mm. Otulenie może być zredukowane do 40 mm od zewnętrznej powierzchni traconej rury lub osłony.

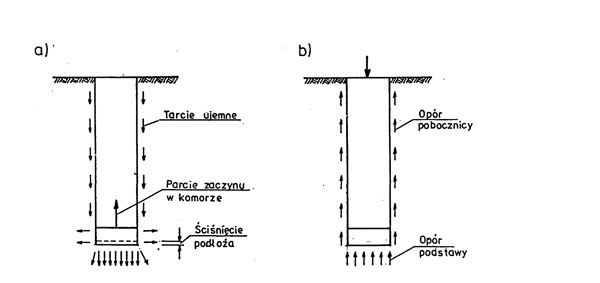

Rys. 1. Siły działające na pal: a) podczas zastrzyku, b) pod obciążeniem

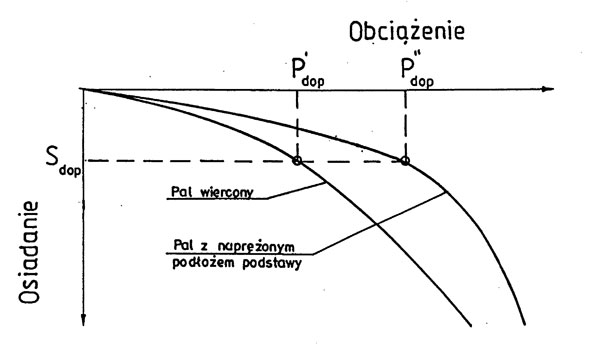

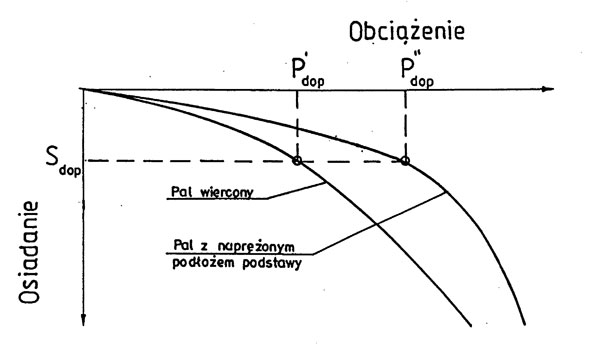

Rys. 2. Porównanie zachowania pali wierconych: typowego i naprężoną podstawą

Pale z podstawami naprężanymi zastrzykami cementowymi

Naprężanie podstaw ma na celu przywrócenie lub zwiększenie oporów podłoża, dzięki czemu pal zachowuje się pod obciążeniem podobnie do pala przemieszczeniowego. Podczas wiercenia otworów pali nieuchronnie następuje odprężenie gruntu i rozluźnienie go w podłożu podstawy na głębokość około średnicy pala. Po przyłożeniu obciążenia pal musi osiąść, aby zostały wywołane opory gruntu. Składowe oporów są wzbudzane niejednocześnie: opór pobocznicy wzrasta szybko i osiąga pełną wartość już przy osiadaniach 3 do 10 mm, natomiast opór podstawy maksymalną wartość osiąga przy osiadaniach ponad 10% średnicy podstawy, a więc daleko poza granicą przydatności użytkowej pali. Aby zapewnić utrzymanie osiadań w dopuszczalnym zakresie, konieczne jest stosowanie dużych współczynników bezpieczeństwa, co powoduje wykorzystywanie tylko 30 do 50% nośności granicznej pala.

Podstawowym celem zabiegów jest takie wzmocnienie podłoża, aby jego opór był wzbudzany już przy niewielkich osiadaniach, podobnie jak opór pobocznicy. Takie możliwości daje wstępne naprężenie podłoża. Siła parcia zaczynu wywołuje osiadanie podłoża podstawy, a jednocześnie wypycha trzon pala do góry. Wprowadzoną siłę równoważy ciężar pala i tarcie ujemne pobocznicy (rys. 1).

Naprężenie podłoża podstawy powoduje, że krzywa osiadania pala jest bardziej płaska niż zwykłego pala wierconego (rys. 2). Pozwala to dopuszczać większe ich obciążenia niż typowych pali o zbliżonej nośności granicznej. W Polsce wykonano już tysiące takich pali, stosując różne sposoby, najczęściej Politechniki Gdańskiej [3] oraz IBDiM [8]. Instytut Badawczy Dróg i Mostów wdrożył rozwiązanie (patent nr 172055), które okazało się skuteczne w gruntach piaszczystych i w spoistych. Eliminuje ono potrzebę stosowania specjalnej komory zastrzykowej, umożliwia zarazem łatwe wielokrotne powtarzanie zastrzyku i skuteczne naprężenie podłoża fundamentu. Sposób ten zastosowano także do naprężania baret.

Efekty naprężenia podłoża potwierdziły liczne próbne obciążenia. Wykazały one znaczące zmniejszenie osiadań pali także w gruncie spoistym. Przy koszcie zabiegu odpowiadającym cenie od 1 do 3 m pala uzyskuje się zwiększenie użytkowej nośności pala o 20 do 50%. Dodatkową korzyścią jest wzrost bezpieczeństwa dzięki sprawdzeniu nośności każdego pala, co pozwala wykryć i poprawić pale niewłaściwie wykonane. Zabiegi powodują także ujednolicenie podatności wszystkich pali w fundamencie, co eliminuje siły wewnętrzne w konstrukcji wywołane różnicami osiadania pali.

Jednym z przykładów zastosowania była budowa 186-metrowego wieżowca WTT (d. Centrum Daewoo) w Warszawie [2]. Umiejętne wykonanie i zabieg naprężania podstaw pozwoliły uzyskać bardzo duże nośności pali. Trzy badane pale o średnicy 1,5 m i zagłębieniu jedynie 10 m, oparte w zagęszczonych piaskach średnich i drobnych, przy obciążeniu projektowym 7,54 MN osiadły tylko 4,7, 6,4 i 9,0 mm, a przy maksymalnej sile 11 MN odpowiednio: 8,2, 11,9 i 17,0 mm. Na obiekcie tym wykonano także kontrolne badania ciągłości wszystkich pali.

Norma palowa PN-B-02482:1983 (jak też normy zagraniczne) nie podaje zasad projektowania pali z naprężanymi podstawami. Propozycje dotyczące pali z podstawami naprężonymi przy użyciu instalacji iniekcyjnej opracowanej w IBDiM zamieszczono w pracy [8]. Zalecono przyjmowanie współczynnika technologicznego nośności naprężonej podstawy Sp = 1,3 oraz podano ograniczenia przydatności tego zabiegu. Doświadczenia wskazują, że sztywność osiowa pali (w zakresie obciążeń charakterystycznych) w wyniku wstępnego naprężenia podstawy wzrasta co najmniej o 50%.

dr inż. Bolesław Kłosiński

Instytut Badawczy Dróg i Mostów

Piśmiennictwo

1. „Fundamenty palowe”, seminarium PZWFS i IBDiM, Warszawa, 22 kwietnia 2009.

2. K. Grzegorzewicz, B. Kłosiński, Fundamenty i podziemie 184-metrowego wieżowca Warsaw Trade Tower w Warszawie, „Inżynieria i Budownictwo” nr 12/2001,

s. 698–702.

3. K. Gwizdała, Współczesne technologie wykonawstwa pali, „Inżynieria Morska i Geotechnika” nr 6/2004, s. 307–317.

4. B. Kłosiński, O projektowaniu posadowień budynków wysokich, „Inżynieria i Budownictwo” nr 3/2009, s. 121–130.

5. B. Kłosiński, E. Marcinków, Pale wiercone – współczesne metody wykonania, seminarium PZWFS i IBDiM „Fundamenty palowe 2009”, Warszawa, 22 kwietnia 2009.

6. B. Kłosiński, P. Rychlewski, Jak ulepszyć normę palową PN-83/B-02482?, „Inżynieria i Budownictwo” nr 12/2001, s. 734–737.

7. B. Kłosiński, P. Rychlewski, Charakterystyka nowych europejskich norm geotechnicznych, materiały konferencyjne WPPK „Naprawy i wzmocnienia konstrukcji budowlanych”, Wisła 2009, t. I, s. 163–203.

8. B. Kłosiński, Cz. Szymankiewicz, Doświadczenia IBDiM ze stosowania oraz badań pali i baret z iniekcyjnie naprężanymi podstawami, „Inżynieria i Budownictwo” nr 3/2005, s. 120–125.

9. M. Kosecki, Statyka ustrojów palowych – Zasady obliczania konstrukcji palowych metodą uogólnioną i fundamentów płytowo-palowych metodą podłoża dwuparametrowego, Wyd. PZITB, oddz. Szczecin, 2006, s. 166.

10. E. Marcinków, Ściany palowe, „Inżynieria i Budownictwo” nr 6/2006.

11. Norma PN-83/B-02482 Fundamenty budowlane. Nośność pali i fundamentów palowych.

12. Norma PN-EN 1536:2001 Wykonawstwo specjalnych robót geotechnicznych – Pale wiercone.

13. Norma PN-EN 12699:2002 Wykonawstwo specjalnych robót geotechnicznych – Pale przemieszczeniowe.

14. Piling and Deep Foundations, 10th Int. Conf. DFI, Amsterdam, May 2006, s. 887

15. A. Tejchman, K. Gwizdała, Propozycje zmian i uzupełnień PN-83/B-02482, „Inżynieria i Budownictwo” nr 6/2001, s. 354–359.

16. P. Vermeer, O. Bernecker, T. Weirich, Schraubpfähle: Herstellung, Tragfähigkeit und numerische Modellierung, „Bautechnik“ nr 2/2008, s. 133–139.