Posadzka betonowa utwardzana powierzchniowo podlega ocenie podczas odbioru oraz podczas użytkowania, szczególnie w okresie gwarancyjnym.

Ocena stanu posadzki utwardzanej powierzchniowo

Posadzka betonowa utwardzana powierzchniowo podlega ocenie podczas odbioru oraz podczas użytkowania, szczególnie w okresie gwarancyjnym. Podstawą oceny są dokumenty i wymagania zawarte w umowie, warunkach technicznych wykonania i odbioru robót oraz normy z zakresu betonu. Stwierdzone niezgodności z przyjętymi dokumentami odniesienia mogą być klasyfikowane jako wady bądź usterki posadzki. Do wad zaliczane są uszkodzenia bądź inne niedoskonałości posadzki, które utrudniają lub uniemożliwiają korzystanie z posadzki, usterkami zaś są nieprawidłowości, których usunięcie jest możliwe bądź nie wpływają one znacząco na użytkowanie posadzki i nie naruszają wymagań zawartych w umowie lub innych dokumentach odniesienia.

Fot. 1 Włókna stalowe na powierzchni posadzki

Fot. 2 Ślady zbyt późnego zacierania posadzki

Zakres oceny posadzki obejmuje ocenę wizualną, badania makroskopowe (np. ostukanie), pomiary równości, ustalenie przebiegu i szerokości zarysowań oraz diagnostykę cech fizycznych i mechanicznych betonu poprzez badania polowe i laboratoryjne. Ocena wizualna obejmuje ogólny wygląd posadzki, występowanie zarysowań o różnej intensywności i rozległości, ewentualne przebarwienia posadzki lub występowanie innych nieprawidłowości mogących mieć wpływ na użytkowanie posadzki, jej trwałość i estetykę. Uzupełnieniem oceny wizualnej są pomiary równości posadzki dokonywane prostymi metodami inżynierskimi lub w przypadku zaostrzonych wymagań (np. magazyny wysokiego składowania) – metodami geodezyjnymi.

Fot. 3 Intensywne ścieranie posadzki z pyleniem

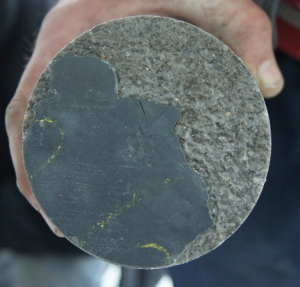

Badania dotyczą głównie płyty konstrukcyjnej i wierzchniej warstwy utwardzanej, na której objawia się większość wad i usterek posadzki.Cechy mechaniczne oraz jakość betonu płyty konstrukcyjnej oceniane są zwykle na podstawie odwiertów rdzeniowych, na podstawie których określana jest w warunkach laboratoryjnych wytrzymałość betonu na ściskanie oraz odporność na ścieranie metodą Boehmego. Uzupełniającym badaniem in situ posadzki jest oznaczenie przyczepności warstwy utwardzonej do podkładu betonowego (metodą pull-off). Rozległość delaminacji i zróżnicowanie parametrów betonu płyty konstrukcyjnej można również określić przy zastosowaniu metod nieniszczących, np. z wykorzystaniem ultradźwięków. Również odporność na ścieranie może być przeprowadzona bezpośrednio na posadzce metodą BCA. Badania laboratoryjne w odniesieniu do warstwy utwardzanej mogą obejmować wyznaczenie stopnia karbonatyzacji warstwy wierzchniej, składu petrograficznego kruszywa oraz badania mikroskopowe pozwalające na stwierdzenie intensywności takich zjawisk jak bleeding. Zakres badań jest każdorazowo określany w zależności od stwierdzonych wad lub nieprawidłowości lub jeżeli badania wymagane są przez zapisy w warunkach umowy.

Fot. 4 Przyspieszone ścieranie posadzki na zakręcie ciągu komunikacyjnego w garażu podziemnym

Wady i usterki warstwy utwardzonej

Podczas oceny wizualnej i badań makroskopowych posadzki betonowej należy zwrócić uwagę na stan warstwy utwardzonej, na której wystąpić mogą różne zjawiska, wady i niedoskonałości mogące wpływać na trwałość i estetykę posadzki. Są to np. włókna stalowe znajdujące się na posadzce po zatarciu (fot. 1), ślady zbyt późnego zacierania (fot. 2) lub plamy i przebarwienia.

Fot. 5 Odprysk posadzki spowodowany reakcją alkaliczną kruszywa z cementem

Fot. 6 Luźne kruszywo na powierzchni posadzki

Często spotykanymi objawami wadliwości wykonania warstwy utwardzonej jest pylenie (fot. 3) i zróżnicowane wycieranie posadzki, zwiększone w miejscach szczególnie często obciążonych ruchem pojazdów, np. na zakrętach w parkingach (fot. 4), gdzie działanie ścierające opon jest największe. Wady te ujawniają się w pierwszym okresie eksploatacji posadzki i w przypadku pylenia stanowią czasami duży problem w utrzymaniu wymaganej czystości nie tylko posadzki, ale i całej hali. Osiadanie pyłu z posadzki na regałach bądź maszynach i materiałach jest nieestetyczne i może wpływać niekorzystnie na jakość materiałów lub procesy produkcji. Powodów pylenia i przyspieszonego ścierania oraz koleinowania posadzki może być kilka, np. zastosowanie zbyt małej ilości posypki utwardzającej lub dolewanie wody podczas zacierania przy opóźnionym wejściu z zacieraniem. Również przesuszenie posadzki podczas niewłaściwie prowadzonej pielęgnacji lub przez przeciągi bądź nasłonecznienie (przez okna w ścianach i dachu, warto otwory te przesłaniać ciemną folią podczas wykonywania posadzki) może skutkować pyleniem posadzki. Wykonywanie posadzki metodą utwardzania powierzchniowego w hali o obniżonej wilgotności – np. spowodowanej ogrzewaniem hali nagrzewnicami podczas prowadzenia robót przy obniżonych temperaturach – również może skutkować pyleniem i obniżeniem parametrów użytkowych posadzki.

Fot. 7, 8 Siatka mikrorys powierzchniowych na posadzce suchej i zawilgoconej

Pylenie posadzki może być również spowodowane niekompatybilnością zastosowanej posypki z rodzajem cementu w mieszance betonowej, na co zwracają uwagę w materiałach informacyjnych i technicznych producenci niektórych posypek utwardzających.

Poważnym zagrożeniem jakości posadzki utwardzanej powierzchniowo są odpryski i przebarwienia powierzchniowe.Odpryski są uszkodzeniami punktowymi (fot. 5), które mogą wystąpić w różnej intensywności. Najczęstszą przyczyną powstawania odprysków jest zastosowanie kruszywa o niskiej mrozoodporności (co jest istotne w partiach posadzki przy bramach wjazdowych oraz w przypadku posadzki w pomieszczeniach chłodniczych i mroźniach) lub reakcja kruszywa z alkaliami zawartymi w betonie. W zależności od rodzaju kruszywa (krzemianowe lub węglanowe) reakcje chemiczne mają różny przebieg, ale skutkiem reakcji są produkty ekspansywne, oddziaływające destruktywnie na kruszywo i strefę kontaktową z matrycą cementową.

Fot. 9 Złuszczenie cienkowarstwowe warstwy utwardzonej w miejscu występowania siatki mikrorys

Fot. 10 Odspojenia miejscowe warstwy utwardzonej w miejscach występowania siatki zarysowań o większych wymiarach oczek

Punktowym uszkodzeniem posadzki jest luźne i naruszone ziarno kruszywa wystające z powierzchni utwardzonej (fot. 6). Jest to efekt nieprawidłowo prowadzonego zacierania. Wokół poluzowanego ziarna kruszywa powstają puste miejsca lub strefa o niskiej przyczepności do matrycy cementowej. Podczas użytkowania posadzki ziarna takie łatwo wyłuskują się z warstwy utwardzonej i są miejscem inicjacji uszkodzeń powodowanych negatywnym oddziaływaniem wody i innych środków chemicznych (np. ze środków utrzymania czystości, magazynowanych materiałów lub oddziaływania niskich temperatur).

Zarysowania i spękania posadzki są wynikiem nieprawidłowości zarówno projektowania, jak i wykonania posadzki. Mogą to być uszkodzenia w postaci zarysowań liniowych o nieregularnym układzie i szerokości rozwarcia rysy od 0,3 mm do 1 mm, będące efektem zjawisk skurczowych, niedostatecznej nośności lub przeciążenia posadzki. Ten rodzaj uszkodzeń w mniejszym stopniu jest spowodowany wykonaniem warstwy utwardzanej i jest dobrze przedstawiony w literaturze przedmiotu. Innym – bardzo często spotykanym – rodzajem zarysowania posadzki jest powierzchniowa siatka rys włosowatych o nieregularnym kształcie (określana często terminami potocznymi, np. cętka, crazy cracks, pajęczynka), zwykle widoczna dopiero po zawilgoceniu posadzki (fot. 7 i 8). Powstanie tych mikrorys jest powodowane miejscowym przesuszeniem posadzki, zbyt dużą ilością posypki i innymi czynnikami technologicznymi podczas zacierania i utwardzania posadzki.

Fot. 11 Siatka mikrorys i zarysowań posadzki wskazująca na przyczyny związane z nieprawidłową pracą statyczną konstrukcji

Siatka mikrorys nie jest wadą i nie wpływa na sprawność techniczną i trwałość posadzki. Należy jednak zaznaczyć, że nie odnosi się to do wszystkich mikrospękań powierzchniowych.Mogą bowiem występować objawy silnego przesuszenia posadzki (np. przeciągi przy bramach wjazdowych na halę, miejsca nasłonecznione) w postaci unoszenia krawędzi tych zarysowań (tzw. listkowanie cętki), świadczące o inicjacji odspajania się cienkiej warstwy utwardzonej od podłoża. Efektem takiego zjawiska jest degradacja posadzki przez wnikanie wody i innych substancji chemicznych pod warstwę utwardzoną w strefie odspojenia, przejawiająca się złuszczeniami powierzchniowymi, najczęściej spowodowanymi zbyt późnym wejściem z zacieraniem. Złuszczeniu lub odspojeniu (delaminacji) może ulec cienka warstwa powierzchni utwardzonej (drobna cętka) lub warstwa o grubości do 3 mm w przypadku powstania siatki mikrorys (o oczkach 2–5 cm) wykazującej głuchy odgłos przy opukiwaniu młotkiem (fot. 10). W celu sprawdzenia, czy zjawisko to nie występuje w stopniu mogącym stanowić zagrożenie dla trwałości posadzki, zalecane jest wykonanie badania wytrzymałości na odrywanie warstwy utwardzonej od podłoża metodą pull-off. Wyniki badania nie powinny być mniejsze niż 1,5 MPa.

Przy ocenie siatki mikrorys należy zwracać uwagę na ich układ. Regularność układu może czasami wskazywać na potencjalne zjawiska wpływające na bezpieczeństwo obiektu, np. w przypadku posadzki na stropie (fot. 11 i 12), może to stanowić sygnał nadmiernego wytężenia płyty stropowej lub rozwoju zjawisk korozyjnych w zbrojeniu ułożonym zbyt blisko powierzchni. Budzące zastrzeżenia i niepokój zarysowania posadzki na stropie, pomimo ich niewielkiej rozwartości, powinny zostać zgłoszone konstruktorowi i inspektorowi nadzoru w celu zdecydowania o dalszym postępowaniu.

Fot. 12 Liniowe delaminacje warstwy utwardzonej spowodowane korozją zbrojenia ułożonego zbyt blisko powierzchni

Dużym zagrożeniem jakości i trwałości posadzki utwardzanej powierzchniowo jest delaminacja warstwy górnej, w tym warstwy utwardzonej.Rozległość delaminacji i głębokość, na jakiej występuje rozwarstwienie, rzutuje w sposób zasadniczy na możliwość odbioru posadzki i ewentualne działania naprawcze. Powodem delaminacji warstwy utwardzonej jest głównie niewłaściwie dobrany czas zacierania (zbyt wczesne lub zbyt późne wejście z zacieraczkami) oraz przyczyny materiałowe związane ze składem mieszanki betonowej lub posypki utwardzającej. Delaminacja utwardzonej posadzki betonowej występuje zasadniczo w dwóch głównych postaciach, zależnych od momentu wejścia z zacieraniem i jego prowadzeniem.

Delaminacja warstwy utwardzonej może wystąpić wraz z niżej położoną warstwą kruszywa drobnego (na głębokość 5–15 mm, fot. 13 i 14). Jest to wynikiem zbyt wczesnego wejścia z zacieraniem posypki przed zakończeniem wydzielania wody i mleczka cementowego z pierwszej fazy hydratacji cementu. Wytworzona przez zatarcie stosunkowo szczelna warstwa powierzchniowa uniemożliwia prawidłowy przebieg odsączania (bleedingu), powodując ograniczenie parowania wody z betonu z jednej strony i ograniczając dostęp wody do hydratacji cementu zawartego w posypce utwardzającej. Woda gromadzi się wówczas pod powierzchnią kruszywa, co skutkuje zmniejszoną przyczepnością matrycy cementowej do kruszywa, inicjując delaminację. Zbyt wczesne zacieranie posadzki jest częstym błędem wykonawczym, gdyż w praktyce trudno jest ocenić właściwy moment rozpoczęcia zacierania, na co wpływają takie czynniki, jak zwiększona wentylacja (przesuszenie przez przeciągi, niska wilgotność powietrza), nasłonecznienie powierzchni posadzki przez okna i świetliki lub przesuszenie przez nieumiejętne stosowanie nagrzewnic i wentylatorów.

Fot. 13, 14 Delaminacja warstwy wierzchniej posadzki wraz z warstwą utwardzoną i drobnym kruszywem niżej położonym

Delaminacja na głębokość warstwy utwardzonej (złuszczenia powierzchniowe cienkowarstwowe o grubości do 5 mm, fot. 15) jest wynikiem zbyt późnego rozpoczęcia zacierania. Posypka utwardzająca układana na zatarte podłoże ze zbyt małą ilością wody powoduje niepełną hydratację cementu z posypki oraz ogranicza istotnie ilość dozowanej posypki. Powoduje to znaczące zmniejszenie cech wytrzymałościowych warstwy utwardzanej, takich jak twardość oraz wytrzymałość na ściskanie, i w konsekwencji osłabienie zespolenia z podłożem betonowym płyty betonowej. Powierzchnia tak wadliwie wykonanej posadzki charakteryzuje się ponadto zmniejszoną twardością i mniejszą odpornością na uszkodzenia powierzchniowe przy tarciu i przesuwaniu przedmiotów po posadzce.

Fot. 15 Delaminacja cienkowarstwowa warstwy utwardzonej

Delaminacja może być również spowodowana czynnikami materiałowymi związanymi ze składem mieszanki betonowej i posypki utwardzającej oraz ich niekompatybilnością. W przypadku mieszanki betonowej o zwiększonej zawartości frakcji piaskowej i pyłowej oraz przy zastosowaniu popiołów wodożądność jest znacznie wyższa i może prowadzić do błędnej oceny momentu rozpoczęcia zacierania. Należy zwracać uwagę na ten aspekt przy doborze posypki utwardzającej i projektowaniu lub akceptacji zamawianej mieszanki betonowej. Wielu producentów posypek podaje w kartach technicznych ograniczenia i uwarunkowania ich stosowania, zwracając uwagę na rodzaj cementu, ograniczenia zawartości frakcji pyłowych oraz dopuszczalność lub nie stosowania popiołów w mieszance betonowej.

Jedną z przyczyn degradacji powierzchniowej posadzek betonowych z utwardzeniem powierzchniowym jest stosowanie podczas ich eksploatacji nieodpowiednich środków chemicznych i sprzętu do czyszczenia.Dotyczy to zarówno chemicznych środków czyszczących, jak i szczotek urządzeń czyszczących. Jako zasadę należy przyjąć, że przez pierwszy miesiąc posadzka nie powinna być zmywana przy użyciu środków chemicznych. W późniejszym użytkowaniu czyszczenie posadzek betonowych z utwardzeniem powierzchniowym powinno odbywać się przy zastosowaniu środków utrzymania czystości na bazie detergentów o odczynie lekko zasadowym (pH = 7–10). Nadaje się do tego większość popularnych środków myjących stosowanych w gospodarstwach domowych. Należy unikać środków czystości zawierających kwasy, alkohole i glikole oraz rozpuszczalników typu aceton, toluen i inne. Nie mniej istotny jest dobór sprzętu do czyszczenia posadzki, ze zwróceniem uwagi na twardość szczotek i mopów. Wskazówką jest kolor szczotki lub pada od białego (miękki) przez czerwony, niebieski, zielony, brązowy po czarny oznaczający szczotki i mopy najtwardsze.

Władysław Ryżyński

Biuro Usług Inżynierskich, Białystok

PWSZ w Suwałkach im. prof. E. Szczepanika

Zdjęcia autora

Bibliografia

1. G. Adamczewski, P. Wojciechowski, K. Dziedzic, P. Stankowicz, R. Palacz, Zużycie eksploatacyjne posadzek typu DST w kontekście zabiegów utrzymania czystości, „Materiały Budowlane” nr 9/2014.

2. B. Chmielewska, G. Adamczewski, Wady i naprawy posadzek przemysłowych utwardzanych powierzchniowo, materiały XXVI Konferencji Naukowo-Technicznej „Awarie budowlane”, 2013.

3. L. Czarnecki, Uszkodzenia i naprawa posadzek przemysłowych, „Materiały Budowlane” nr 9/2008.

4. J. Głowacka, Odpowiedzialność za wady fizyczne świadczenia w umowie o roboty budowlane, III Seminarium Naukowo-Techniczne „Podłogi przemysłowe”, Warszawa 2011.

5. P. Hajduk, Projektowanie podłóg przemysłowych, Wydawnictwo Naukowe PWN, Warszawa 2013.

6. A.M. Neville, Właściwości betonu, wyd. IV, Wydawnictwo Polski Cement, Kraków 2000.

7. J. Popczyk, Śliskość. Zasady doboru posadzek. Poradnik, Instrukcja ITB nr 466/2011.

8. Wł. Ryżyński, Projektowanie i realizacja betonowych posadzek przemysłowych, „Materiały Budowlane” nr 9/2008.

9. Wł. Ryżyński, Naprawa posadzek betonowych za pomocą powłok żywicznych, „Materiały Budowlane” nr 9/2014.

10. Wł. Staropolski, Konstrukcje żelbetowe według Eurokodu 2 i norm związanych, tom III, rozdział 6 „Posadzki przemysłowe”, Wydawnictwo Naukowe PWN, Warszawa 2012.

11. Technical Report No. 34 of The Concrete Society, Concrete industrial ground floors. A guide to design and construction.

12. J. Tejchman, A. Małasiewicz, Posadzki przemysłowe, Wydawnictwo Politechniki Gdańskiej, Gdańsk 2006.

13. Warunki techniczne wykonania i odbioru robót budowlanych, część B Roboty wykończeniowe, zeszyt 8 Posadzki mineralne i żywiczne, seria „Instrukcje, Wytyczne, Poradniki” nr 433/2010, Wydawnictwo ITB, Ośrodek Informacji Naukowo-Technicznej, Warszawa 2010.

14. PN-EN 206-1 Beton – Część 1. Wymagania, właściwości, produkcja i zgodność.

15. PN-B-06256 Beton odporny na ścieranie.