Rygorystyczne wymagania prawne wymuszają stosowanie coraz efektywniejszych metod odsiarczania spalin. Najbardziej skuteczna metoda mokra wapienna jest bardzo korzystna dla środowiska naturalnego, ale stanowi duże zagrożenie korozyjne dla kominów.

Konieczność zapewnienia dobrej jakości powietrza jest jednym z ważniejszych problemów cywilizacyjnych. Szczególne zagrożenie dla środowiska stanowi antropogeniczne zakwaszenie powietrza dwutlenkiem siarki, którego głównym źródłem są procesy spalania węgla kamiennego i brunatnego w elektrowniach i elektrociepłowniach. Podstawowym sposobem ochrony środowiska była przez wiele lat dyspersja spalin z otaczającym powietrzem. Osiągano to poprzez budowę bardzo wysokich kominów przemysłowych i stosowanie fizycznego odpylania spalin w elektrofiltrach. Niestety, ze względu na stale rosnącą liczbę emitorów metoda ta okazała się niewystarczająca. W latach 80. XX w. zaczęto stosować instalacje do skutecznego usuwania ze spalin tlenków siarki (instalacja odsiarczania spalin IOS, Flue Gas Desulphurisation FGD, Rauchgasentschwelungsanlage REA). W związku ze znaczną redukcją zanieczyszczeń w spalinach obecnie nie ma potrzeby budowania bardzo wysokich kominów. Jednak nawet w przypadku stosowania procesów pozbawiania spalin substancji chemicznych kominy przemysłowe powinny mieć wysokość nie mniejszą niż 100 m [3].

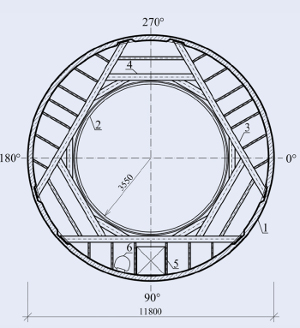

Rys. Przekrój poziomy komina żelbetowego z wewnętrznym przewodem spalin: 1 – żelbetowy trzon nośny, 2 – wewnętrzny przewód spalin, 3, 4 – stalowe belki stropu, 5 – dźwig towarowo- osobowy, 6 – drabina stalowa [7]

Zgodnie z dyrektywą Parlamentu Europejskiego w sprawie emisji przemysłowych zawartość SO2 w spalinach nie może przekraczać 200 mg/Nm3 [2]. Zawartość dwutlenku siarki w spalinach nieodsiarczonych często jest większa od 2000 mg/Nm3, a czasem może dochodzić nawet do 6000 mg/Nm3.

Istnieje wiele technologii obniżania zawartości kwasowych związków siarki w spalinach. Najbardziej popularne metody odsiarczania spalin to: sucha, półsucha i mokra. Odsiarczanie spalin można także uzyskać przez spalanie węgla w kotłach fluidalnych. Największą skutecznością usuwania SO2 (powyżej 90%) charakteryzuje się metoda mokra (mokra wapienna, MOWAP). Technologia ta jest obecnie najczęściej stosowaną metodą odsiarczania spalin na świecie. Metoda MOWAP polega na intensywnym przemywaniu spalin wodną zawiesiną wapna w kolumnie absorpcyjnej. Tworzy się wówczas CaSO3, który po dodatkowym natlenieniu konwertuje do CaSO4. W wyniku wytrącenia z roztworu, przemywania i odwadniania uzyskuje się gips CaSO4•2 H2O, który jest produktem ubocznym procesu odsiarczania spalin [5].

Spaliny po opuszczeniu absorbera zawierają duże ilości pary wodnej i wodę w postaci kropel. Następuje także ich schłodzenie. Temperatura spalin za absorberem wynosi 46-55°C przy spalaniu węgla kamiennego, a 57-68°C dla węgla brunatnego. Może także występować nadciśnienie spalin. Temperatura spalin jest dużo niższa od temperatury kwasowego punktu rosy TADP, co przyczynia się do powstawania dużej ilości kondensatu.

Fot. 1 Komin mokry z przewodem spalin z TWS (H = 78,5 m, D = 7,0 m) posadowionym na absorberze

Z tego powodu takie spaliny nazywa się spalinami mokrymi, a odprowadzające je kominy mokrymi. Na skutek odparowania wody z kondensatu na ścianach przewodów spalin pozostają krople stężonego kwasu siarkowego, powodując bardzo wysokie zagrożenie korozyjne. Kondensację spalin można częściowo wyeliminować przez wtórne podgrzanie spalin, jednak jest to proces bardzo kosztowny. Jeśli nie stosuje się podgrzewania spalin po odsiarczeniu, odprowadzające je kominy wymagają specjalnego zabezpieczenia przed korozją. Należy dodać, że mokre spaliny można także odprowadzać przez odpowiednio zabezpieczone hiperboloidalne, żelbetowe chłodnie kominowe.

Kominy stanowią końcowe ogniwo procesu technologicznego w elektrowniach. Muszą one spełniać wymagania trwałości i niezawodności eksploatacyjnej na równi z innymi obiektami produkcyjnymi.

W artykule przedstawiono, w ujęciu ogólnym, problemy odprowadzania mokrych spalin przez kominy przemysłowe w elektrowniach.

Rozwiązania materiałowe i konstrukcyjne kominów mokrych

Podstawowymi elementami kominów mokrych, które wymagają szczególnej uwagi ze względu na zagrożenie korozyjne, są wewnętrzne przewody spalin o średnicy od 5 do 8 m. Materiały, z których się wykonuje te przewody, muszą się charakteryzować ekstremalną odpornością na korozyjne oddziaływanie silnie agresywnego kondensatu oraz całkowitą szczelnością, także przy nadciśnieniu spalin. Do wykonywania przewodów spalin odprowadzających mokre spaliny najczęściej stosuje się poniższe materiały:

– tworzywa wzmocnione włóknem szklanym TWS,

– stal o podwyższonej odporności na korozję z powłokami chemoodpornymi od strony spalin,

– bloczki z piankowego szkła boro-krzemianowego.

Fot. 2 Wierzchołkowa partia żelbetowego komina sześcioprzewodowego H = 150 m. Widoczne wyloty przewodów spalin z TWS

Tworzywa wzmocnione włóknem szklanym TWS (Fiberglass Reinforced Plastic – FRP, Glasfaserverstarkter Kunstoff – GFK) są to wielowarstwowe tworzywa z chemoutwardzalnych żywic wzmacnianych włóknem szklanym [6, 7]. Liczba warstw i ich właściwości są dobierane w zależności od warunków eksploatacji (temperatura, wilgotność, skład spalin, nadciśnienie, wysokość przewodu spalin). Grubość laminatu konstrukcyjnego warstwy nośnej przenoszącej obciążenia wynosi do 20 mm. Od strony wewnętrznej przewodu występuje powłoka chemoodporna (około 2 mm), a od zewnątrz – warstwa izolacji termicznej, np. pianka PIR grubości około 50 mm z zewnętrzną powłoką ochronną.

Stal o podwyższonej odporności na korozję z powłokami chemoodpornymi może być stosowana do wykonywania wewnętrznych przewodów spalin w kominach mokrych. Ze względu na silne zagrożenie korozyjne stal musi być specjalistycznie zabezpieczona od strony przepływających spalin. Najczęściej są to powłoki winyloestrowe o bardzo wysokiej chemoodporności z wypełniaczami mineralnymi (płatki szklane, mika, węglik krzemu itp.). Zamiast stali zwykłej z powłokami ochronnymi można zastosować kwasoodporną stal stopową bez dodatkowych zabezpieczeń. Z powodu bardzo wysokich kosztów i ograniczonej odporności takiej stali na działanie korozyjne chlorków i fluorków w środowisku kwaśnym rozwiązanie to obecnie nie jest zalecane.

Bloczki z piankowego szkła boro-krzemianowego stosuje się do wykonywania chemoodpornych wykładzin wewnętrznych w przewodach spalin [1]. Bloczki wykładzinowe, najczęściej o grubości 50 mm, klejone są do podłoża lepiszczem uretanowym zachowującym trwałą elastyczność do temperatury +93°C. Ten system wykładzinowy wykazuje bardzo wysoką chemoodporność przy równoczesnym zapewnieniu dobrej izolacji termicznej od strony spalin. Charakteryzuje się dużą odpornością na wysokie temperatury i wstrząsy termiczne. Wykładzinę tę można aplikować na powierzchnie stalowe, betonowe oraz ceramiczne.

Fot. 3 Przewód spalin z TWS w kominie sześcioprzewodowym

Budowa nowego komina mokrego dedykowanego dla nowej instalacji odsiarczania umożliwia dużą swobodę w projektowaniu zarówno konstrukcji nośnych obiektu, jak i wewnętrznych, chemoodpornych przewodów spalin. Stosunkowo prostym rozwiązaniem konstrukcyjnym jest zastosowanie przewodu spalin bezpośrednio nad absorberem (fot. 1). Sztywność przestrzenną komina zapewnia wówczas stalowa zewnętrzna konstrukcja kratowa. Rura przewodu spalin przejmuje obciążenie od wiatru, które przekazywane jest na stalową konstrukcję wsporczą. Przewód spalin wykonuje się najczęściej z tworzyw wzmocnionych włóknem szklanym TWS. Powszechnie się stosuje kominy z zachowaniem przestrzeni wentylowanej między przewodami spalin a żelbetowymi trzonami nośnymi (rys., fot. 2 i 3). W kominie może być od jednego do sześciu przewodów spalin. Najczęściej występuje jeden zewnętrzny, żelbetowy trzon nośny.

W przypadku większej liczby przewodów spalin stosuje się dwa współśrodkowe trzony nośne – zewnętrzny i wewnętrzny. Przewody spalin mokrych w kominach wieloprzewodowych wykonuje się z TWS lub ze stali z powłokami chemoodpornymi. Najczęściej spoczywają one na stalowych stropach wewnętrznych.

Tradycyjne przewody spalin murowane z ceramicznych kształtek kwasoodpornych łączonych kitem kwasoodpornym lub zaprawą kwasoodporną, w zasadzie się nie nadają do odprowadzania mokrych spalin. Jest to związane z brakiem szczelności ściany murowanej przy występowaniu nadciśnienia spalin. Ponadto zaprawy i kity łączące kształtki ceramiczne mogą ulegać korozji na skutek działania kwasu fluorowodorowego zawartego w spalinach.

Ciekawym rozwiązaniem komina do odprowadzania mokrych spalin może być zastosowanie wykładziny z bloczków z piankowego szkła boro-krzemianowego bezpośrednio na wewnętrzną powierzchnię żelbetowego trzonu komina jednoprzewodowego – fot. 4 [1,4]. Taki komin ma prostą konstrukcję i jest nieco tańszy od komina z wewnętrznymi przewodami spalin. Istotne jest odpowiednie doprowadzenie oczyszczonych spalin z absorbera do przewodów spalin w kominie (fot. 5). Krótkie kanały spalin bez dużych załamań umożliwiają obniżenie kosztów tłoczenia spalin. Optymalne przepływy spalin w kanałach i przewodach kominowych oraz zlokalizowanie rejonów występowania zwiększonej kondensacji można określić za pomocą badań modelowych [1].

Fot. 4 Jednoprzewodowy komin żelbetowy H = 196,5 m z wykładziną wewnętrzną z piankowego szkła boro-krzemianowego zaaplikowaną na wewnętrzną powierzchnię trzonu

Dodatkowe wymagania materiałowo-konstrukcyjne mogą wystąpić w przypadku konieczności eksploatacji kominów mokrych także w trakcie awarii instalacji odsiarczania spalin – IOS [3, 5, 7]. Gorące, nieodsiarczone spaliny o temperaturze około +160°C kierowane są wówczas kanałami obejściowymi (by-pass) wprost do przewodów spalin w kominie. Występuje wtedy wstrząs termiczny, który może spowodować uszkodzenie konstrukcji przewodu spalin lub jego wykładziny wewnętrznej. Zapewnienie możliwości wykorzystywania tego samego przewodu spalin w sytuacjach awaryjnych IOS wymaga zastosowania takich materiałów, które będą w stanie bezpiecznie odprowadzać zarówno chłodne mokre, jak i gorące suche spaliny. Rozwiązania takie z reguły znacząco zwiększają koszty budowy komina. Skutecznym sposobem rozwiązania problemu eksploatacji bloku energetycznego w trakcie awarii IOS może być odprowadzanie gorących spalin do dodatkowego, specjalnie do tego celu przeznaczonego, stalowego przewodu spalin zlokalizowanego wewnątrz tego samego trzonu żelbetowego. Przewód taki jest wykorzystywany tylko w stanach awaryjnych IOS. Najprostszym wyjściem byłoby wyłączanie bloku energetycznego z eksploatacji w czasie awarii IOS, jednak z tego tytułu elektrownia może ponosić duże straty.

Problemy eksploatacyjne kominów mokrych w elektrowniach

Projektowanie i eksploatacja kominów mokrych w elektrowniach wymaga rozwiązania wielu problemów. Główne z nich to:

– dobór wysokości i średnicy przewodów kominowych oraz mocy wentylatorów ciągu w celu zapewnienia właściwych parametrów przepływu spalin;

– powstawanie silnie agresywnego kondensatu spalin powodującego zagrożenie korozyjne;

– dobór materiałów konstrukcyjnych przewodów spalin i ich wykładzin wewnętrznych odpornych na korozyjne oddziaływanie kondensatu spalin;

– odprowadzanie i gromadzenie kondensatu spływającego po ścianach przewodów spalin;

– określenie geometrii kanałów spalin od absorbera do komina i przewodów spalin w kominie;

– możliwość odrywania się przy dużej prędkości spalin kropel kondensatu z wewnętrznej powierzchni przewodu spalin i unoszenie ich do atmosfery na zewnątrz komina;

– omywanie spalinami wierzchołkowej partii komina od strony zewnętrznej (efekt down-wash) i związana z tym korozja;

– dodatkowa kondensacja spalin pod wpływem schładzającego działania wiatru i deszczu w górnej części komina;

– możliwość oblodzenia górnej partii komina wraz z osprzętem w okresie zimowym;

– występowanie rozszczelnień i prze- sączeń kondensatu na dylatacjach i połączeniach konstrukcyjnych przewodów spalin;

– eksploatacja komina w trakcie awarii IOS (system by-pasów);

– optymalizacja kosztów budowy i eksploatacji;

– określenie zakresu i sposobu przeprowadzania okresowych kontroli stanu technicznego komina;

– okresowe konserwacje i remonty. Błędy projektowe, wykonawcze i eksploatacyjne oraz brak odpowiedniej konserwacji mogą doprowadzić w krótkim czasie do stanu awaryjnego komina mokrego. Awaria komina i związany z tym remont wymagają bardzo kosztownego wyłączenia bloku energetycznego z eksploatacji.

Fot. 5 Kanały spalin z TWS odprowadzające mokre spaliny z absorberów do przewodów spalin w kominie

Przystosowanie starych kominów do odprowadzania mokrych spalin

Najlepszym rozwiązaniem problemu odprowadzania mokrych spalin po zastosowaniu IOS jest wybudowanie nowego komina. Niestety, ze względu m.in. na gęstą zabudowę czynnego zakładu często nie jest to możliwe. W takich przypadkach występuje konieczność wykorzystania do tego celu starych kominów. Stare jednoprzewodowe kominy z reguły mają tradycyjną konstrukcję składającą się z zewnętrznego żelbetowego trzonu nośnego, wymurówki wewnętrznej z cegły ceramicznej na zaprawie cementowo-wapiennej i izolacji termicznej między wy- murówką a trzonem. Po kilkudziesięciu latach eksploatacji kominy te wykazują znaczny stopień zużycia technicznego. Wprowadzenie mokrych spalin z IOS do takich kominów bez wcześniejszego ich przystosowania może spowodować korozyjną degradację elementów konstrukcyjnych i zagrożenie bezpieczeństwa. Prace adaptacyjne należy rozpocząć od strony wnętrza komina, aby uniemożliwić w przyszłości kontakt agresywnego kondensatu z żelbetowym trzonem nośnym. Jeśli występują duże korozyjne ubytki betonu i zbrojenia po wewnętrznej stronie trzonu żelbetowego, trzeba wyburzyć wymurówkę wewnętrzną oraz wykonać kompleksowy remont tej części trzonu. Kolejnym etapem przystosowania komina do nowych warunków eksploatacyjnych jest wykonanie nowego, wewnętrznego przewodu spalin. Można go wykonać z TWS lub ze stali o zwiększonej odporności na korozję z powłoką chemoodporną po stronie stykającej się ze spalinami. Po zewnętrznej stronie tego przewodu należy zastosować izolację termiczną. Pomiędzy trzonem żelbetowym a przewodem spalin będzie występowała przestrzeń wentylowana.

Chemoodporność, szczelność oraz izolacyjność termiczną można uzyskać także przez zastosowanie wykładziny wewnętrznej z bloczków z piankowego szkła boro-krzemianowego. Ten system wykładzinowy można zaaplikować na wyremontowaną wewnętrzną powierzchnię trzonu żelbetowego (po wcześniejszym usunięciu wymurówki). Jeśli w adaptowanym kominie stan techniczny trzonu żelbetowego i wymurówki wewnętrznej jest dobry, to taką wykładzinę można przykleić bezpośrednio na istniejącą wymurówkę. Po wykonaniu remontu wnętrza komina można przystąpić do rewitalizacji zewnętrznej strony trzonu żelbetowego. Z wyjątkiem rejonu wylotu komina roboty te można realizować w trakcie normalnej eksploatacji obiektu.

Proces przebudowy starych kominów na potrzeby IOS wymaga od projektantów i wykonawców zastosowania indywidualnych rozwiązań konstrukcyjnych i materiałowych dostosowanych do konkretnych przypadków [6, 7].

Podsumowanie

Odsiarczanie spalin metodą mokrą wapienną jest bardzo korzystne dla środowiska naturalnego, stanowi jednak duże zagrożenie dla konstrukcji kominów. Wynika to z faktu, że spaliny po opuszczeniu absorbera mają niską temperaturę i charakteryzują się wysoką wilgotnością. Stan taki się przyczynia do powstawania dużych ilości kwaśnego, silnie agresywnego kondensatu spalin. Toteż kominy odprowadzające mokre spaliny wymagają specjalnych rozwiązań materiałowych i konstrukcyjnych. Ich przewody spalin muszą się charakteryzować szczelnością i wysoką odpornością na agresję chemiczną. Materiały, z których można wykonywać przewody spalin kominów mokrych, to tworzywa wzmocnione włóknem szklanym TWS, stal z powłokami chemoodpornymi oraz wykładziny z boro-krzemianowego szkła piankowego.

Dodatkowe wymagania występują w przypadku konieczności eksploatacji komina także w czasie awarii instalacji odsiarczania spalin – IOS. Wtedy w ciągu krótkiego czasu do komina wprowadzane są gorące nieodsiarczone spaliny. Najlepiej problem ten rozwiązać przez zastosowanie dodatkowego przewodu spalin odpornego na wstrząsy termiczne i wysoką temperaturę spalin.

Jeśli stare kominy jednoprzewodowe mają być wykorzystywane do odprowadzania mokrych spalin, to muszą być wcześniej specjalistycznie przystosowane do nowych warunków eksploatacyjnych.

dr hab. inż. Rajmund Oruba, prof. AGH

Akademia Górniczo-Hutnicza im. Stanisława Staszica w Krakowie

Zdjęcia autora

Literatura

- A. de Kreij, D.K. Anderson, Increasing Power Plant efficiency for safe „wet stack” Operation, CICIND Report Vol. 32 No. 1, Gdańsk 2015.

- Dyrektywa Parlamentu Europejskiego i Rady 2010/75/UE z dnia 24 listopada 2010 r. w sprawie emisji przemysłowych (zintegrowane zapobieganie zanieczyszczeniom i ich kontrola).

- The CICIND Chimney Book, CICIND, Zurich 2005.

- P. Noakowski, Two concrete chimneys H = 200 m Brick Lining versus Pennguard Llnlng, FaAA, Dusseldorf 1998.

- R. Oruba, Oddziaływanie środowiska przemysłowego i eksploatacji górniczej na bezpieczeństwo żelbetowych kominów przemysłowych, Monografia 211, Wydawnictwa AGH, Kraków 2010.

- R. Oruba, S. Barycz, A. Wodyński, J. Darłak, J. Bączkowski, P Woronowicz, L. Hawro, Przystosowanie komina H = 150 m do odprowadzania mokrych spalin, „Materiały Budowlane” nr 5/2016.

- Prace naukowo-badawcze dotyczące przystosowania kominów w elektrowniach do odprowadzania odsiarczonych splin, Katedra Geodezji Inżynieryjnej i Budownictwa, Akademia Górniczo-Hutnicza, Kraków 1996-2016.