Izolacja przewodów jest niezwykle ważnym elementem każdej instalacji wentylacyjnej i klimatyzacyjnej.

Instalacja wentylacji mechanicznej lub klimatyzacji jest obecnie standardowym wyposażeniem większości budynków użyteczności publicznej oraz obiektów przemysłowych. Coraz częściej jest również wykonywana w budynkach mieszkalnych jedno- i wielorodzinnych. Sytuacji tej sprzyjają przepisy narzucające budowanie obiektów o sukcesywnie rosnącej izolacyjności przegród i zmniejszającym się zużyciu energii pierwotnej, co często wymusza zastosowanie w budynku odzysku ciepła z powietrza wentylacyjnego. Taki odzysk jest możliwy w zasadzie wyłącznie w układach wentylacji mechanicznej nawiewno-wywiewnej.

Prawidłowo zaprojektowana i wykonana instalacja wentylacyjna musi być wyposażona w odpowiednią izolację cieplną, która spełniać może różną funkcję w zależności od konkretnego przypadku. Do podstawowych funkcji izolacji przewodów wentylacyjnych zaliczyć można:

– zabezpieczenie instalacji przed niekontrolowanymi lub nadmiernymi stratami lub zyskami ciepła,

– ochronę instalacji przed powierzchniową kondensacją pary wodnej,

– ochronę akustyczną.

Fot. 1 Zawilgocenie instalacji wentylacyjnej w wyniku kondensacji pary wodnej: a) obecność wody oraz ślady zagrzybienia w przewodzie elastycznym [3], b) kondensacja pary wodnej na zewnętrznej powierzchni nieizolowanego przewodu wentylacyjnego [2] (dzięki uprzejmości Dream Home Consultants, LLC), c) kondensacja na przewodzie z uszkodzoną (zgniecioną) izolacją [1]

Straty lub zyski ciepła w instalacjach sanitarnych są wprost proporcjonalne do różnicy temperatury między medium transportowanym w rurociągu a otoczeniem. Szczególnie wyraźnie problem ten można dostrzec w wodnych instalacjach grzewczych lub chłodniczych, gdzie różnica temperatury jest często duża, jednak problem występuje również w instalacjach wentylacyjnych. Temperatura powietrza prowadzonego siecią przewodów wentylacyjnych zwykle odbiega od temperatury powietrza w pomieszczeniu, a nawet przy założeniu nawiewu izotermicznego przewody mogą przebiegać przez obszary o zmiennej temperaturze (szachty instalacyjne, pomieszczenia techniczne, przestrzeń stropu podwieszonego itp.). Jeżeli celem pracy systemów sanitarnych jest wytworzenie i utrzymanie parametrów komfortu w pomieszczeniach na zakładanym poziomie, to brak izolacji cieplnej przewodów może prowadzić do zwiększenia zużycia energii przez instalacje techniczne i w efekcie wzrostu kosztów eksploatacji obiektu lub pogorszenia warunków wewnątrz obiektu, gdy systemy nie będą w stanie zapewnić pokrycia nadmiernego (nieplanowanego na etapie projektu) zapotrzebowania na chłodzenie lub ogrzewanie.

Niebezpiecznym zjawiskiem, z punktu widzenia trwałości i bezpieczeństwa pracy instalacji wentylacyjnych, jest kondensacja powierzchniowa pary wodnej zawartej w powietrzu.Problem występuje, gdy powietrze styka się z powierzchnią, której temperatura jest niższa niż temperatura punktu rosy powietrza, i dotyczyć może zarówno powierzchni wewnętrznej, jak i zewnętrznej przewodów wentylacyjnych. Kondensacja na powierzchni zewnętrznej kanału pojawić się może na przewodach znajdujących się w pomieszczeniach ogrzewanych, którymi dostarczane jest zimne powietrze zewnętrzne z czerpni. Kondensacja wewnątrz kanałów może wystąpić, gdy ciepłe i wilgotne powietrze usuwane z pomieszczeń przepływa przez instalację znajdującą się w pomieszczeniach nieogrzewanych lub na zewnątrz budynku. Zjawisko kondensacji występuje głównie w okresie zimowym i przejściowym, jednakże – jeżeli instalacja klimatyzacji została zaprojektowana do nawiewu powietrza o niskiej temperaturze – może być istotne również w lecie. Aby uniknąć kondensacji, należy utrzymywać temperaturę powierzchni przewodu powyżej wartości temperatury punktu rosy. W tym celu przewody wentylacyjne wyposaża się w izolację cieplną, która dodatkowo musi stanowić szczelną barierę przed przenikaniem pary wodnej.

Brak izolacji przeciwkondensacyjnej, uszkodzona lub nieprawidłowo wykonana izolacja zwiększają ryzyko zawilgocenia instalacji, a zawilgocenie może doprowadzić do uszkodzenia przewodów wentylacyjnych (np. korozja metalowych elementów instalacji) oraz sprzyja rozwojowi mikroorganizmów.

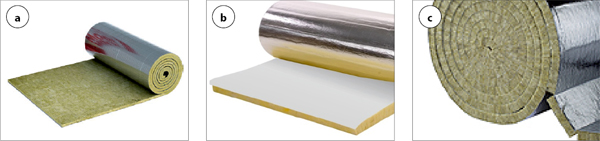

Fot. 2 Maty samoprzylepne z wełny mineralnej na powłoce ze zbrojonej folii aluminiowej [4]: a) Rockwool Klimafix, b) Isover Ventilam Alu, c) Paroc Lamella Mat AluCoat Fix

Większość materiałów izolacyjnych charakteryzuje się dobrymi właściwościami dźwiękochłonnymi, dlatego wykonanie izolacji może ograniczyć hałas przenoszony przez instalację wentylacyjną. Izolacja zastosowana na zewnętrznej powierzchni kanałów ograniczy hałas wytwarzany przez pracę instalacji, przedostający się do otoczenia. Może także zmniejszyć ryzyko przenoszenia dźwięku między sąsiadującymi pomieszczeniami. Niektóre materiały izolacyjne wykorzystuje się również do tłumienia hałasu wewnątrz instalacji, m.in. przez wykładanie wewnętrznej powierzchni przewodów odpowiednimi matami lub płytami.

Wymagania prawne stosowania izolacji cieplnej przewodów wentylacyjnych

Podstawowe wymagania, jakie powinny spełniać instalacje wchodzące w skład technicznego wyposażenia budynków, w tym instalacje wentylacji i klimatyzacji, znajdują się w rozporządzeniu [7] wraz z późniejszymi zmianami, z których ostatnia wprowadzona była w 2013 r. W warunkach technicznych (WT) odniesienie do izolacji przewodów wentylacyjnych znaleźć można w § 153 ust. 6 i 7, w których podano następujące zalecenia:

6. Przewody prowadzone przez pomieszczenia lub przestrzenie nieogrzewane powinny mieć izolację cieplną, z uwzględnieniem wymagań określonych w § 267 ust. 1. (§ 267. 1. Przewody wentylacyjne powinny być wykonane z materiałów niepalnych, a palne izolacje cieplne i akustyczne oraz inne palne okładziny przewodów wentylacyjnych mogą być stosowane tylko na zewnętrznej ich powierzchni w sposób zapewniający nierozprzestrzenianie ognia).

7. Przewody instalacji klimatyzacji, przewody stosowane do recyrkulacji powietrza oraz prowadzące do urządzeń do odzyskiwania ciepła, a także przewody prowadzące powietrze zewnętrzne przez ogrzewane pomieszczenia, powinny mieć izolację cieplną i przeciwwilgociową.

W zmianie WT z roku 2008 [8] pojawiło się wymaganie izolowania cieplnego przewodów ogrzewania powietrznego, przy czym grubość izolacji została określona na poziomie 40 mm (przewody ułożone wewnątrz izolacji cieplnej budynku) oraz 80 mm (przewody ułożone na zewnątrz), przy założeniu, że współczynnik przewodzenia materiału izolacyjnego wynosi 0,035 W/mK.

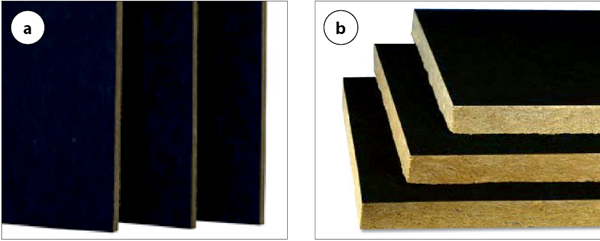

Fot. 3 Płyty z wełny mineralnej do wewnętrznej izolacji akustycznej przewodów wentylacyjnych [4]: a) Rockwool Industrial Batts Black, b) Paroc InVent

W warunkach technicznych jest także mowa o tym, że instalacje techniczne, w tym wentylacyjne i klimatyzacyjne, powinny być zaprojektowane i wykonane w taki sposób, aby ilość energii, potrzebnej do użytkowania budynku zgodnie z jego przeznaczeniem, można było utrzymać na racjonalnie niskim poziomie. Dodatkowo materiały przewodów lub sposób zabezpieczania ich powierzchni powinny być dobrane odpowiednio do właściwości mającego nimi przepływać powietrza oraz do warunków występujących w miejscu ich zamontowania.

Dobór grubości izolacji

W prawie polskim nie ma jednoznacznych wymagań dotyczących minimalnej grubości izolacji przewodów wentylacyjnych. W rozporządzeniu [8] określono jedynie grubość izolacji w instalacji ogrzewania powietrznego, której funkcję może niekiedy spełniać instalacja wentylacji mechanicznej. Trudno jednakże objąć pojęciem ogrzewania powietrznego systemy wentylacji i klimatyzacji, które nie pełnią funkcji systemu grzewczego obiektu.

Różnica temperatury między powietrzem wentylacyjnym transportowanym przewodami wewnątrz budynku a otoczeniem jest często niewielka, co wskazywać by mogło na mały wpływ izolacji cieplnej na efektywność energetyczną systemu. Może być to prawdą w odniesieniu do małych instalacjio niewielkim przepływie, jednakże w rozległych instalacjach wymiana ciepła z otoczeniem może znacząco wpływać na parametry transportowanego powietrza i w efekcie na bilans cieplny wentylowanego bądź klimatyzowanego pomieszczenia. Przykładowe obliczenia nieizolowanego fragmentu sieci przewodów okrągłych typu Spiro o średnicy 315 mm i długości 30 m, którymi transportowany jest strumień powietrza wentylacyjnego z prędkością ok. 3,5 m/s o temperaturze 23oC, w otoczeniu o temperaturze 27oC, wskazują, że zyski ciepła w danym odcinku mogą wynosić ok. 750 W i powodować wzrost temperatury powietrza w przewodzie o ok. 1,7 K. Jeżeli w powyższym fragmencie sieci zastosowana zostałaby izolacja cieplna o współczynniku przewodzenia ciepła l= 0,035 W/mK i grubości 20 mm, zyski ciepła zostałyby ograniczone do ok. 180 W, a temperatura powietrza zmieniłaby się o 0,5 K. Przy izolacji o grubości 40 mm wyniki wynosiłyby odpowiednio ok. 100 W i 0,3 K.

Ze względu na brak szczegółowych wytycznych oraz różnorodność sytuacji występujących w praktyce dobór grubości izolacji cieplnej powinien być poparty indywidualną analizą uwzględniającą parametry i warunki pracy instalacji oraz założony akceptowalny poziom strat lub zysków ciepła.

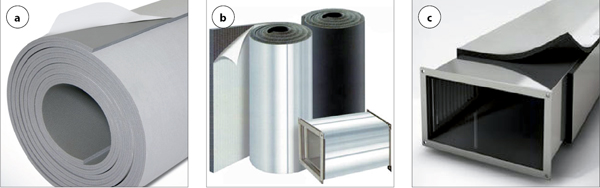

Fot. 4 Maty izolacyjne z materiałów o strukturze zamkniętokomórkowej [4]: a) polietylen – Thermaflex ThermaECO FRZ, b) kauczuk syntetyczny – K-Flex ST Duct, c) kauczuk syntetyczny – Armacell Armaflex Duct

Do analizy i określenia optymalnej grubości izolacji cieplnej wykorzystać można procedury omówione w normie PN-EN ISO 12241:2010 [5], w której opisano zagadnienia związane z wymianą ciepła w instalacjach rurowych oraz w przewodach prostokątnych. W normie tej przedstawiono m.in. metodykę obliczania gęstości strumienia ciepła, współczynników przejmowania ciepła, temperatury powierzchni, zmiany temperatury transportowanego w instalacji medium oraz zasady zapobiegania kondensacji powierzchniowej. Doboru grubości izolacji dokonać można również za pomocą programów komputerowych bazujących w większości na procedurach opisanych w normie [5], udostępnianych zwykle bezpłatnie przez producentów materiałów izolacyjnych.

O ile przy obliczeniach grubości izolacji cieplnej służącej racjonalizacji zużycia energii nie ma ścisłych wymagań (co powoduje znaczną swobodę projektowania), o tyle w przypadku izolacji zabezpieczającej przed kondensacją wytyczne są dość jasne.Izolacja powinna być tak dobrana, żeby temperatura na powierzchni przewodu była wyższa od temperatury punktu rosy. Jej grubość zależeć będzie głównie od wartości współczynnika przewodzenia ciepła materiału izolacyjnego oraz temperatury i wilgotności powietrza w przewodach wentylacyjnych i otoczeniu. Na wymianę ciepła między przewodem i otoczeniem wpływ ma także prędkość ruchu powietrza w otoczeniu przewodu. Intensywne omywanie powierzchni przez powietrze zmniejsza ryzyko kondensacji i pozwala na zmniejszenie grubości izolacji. Wybrane wartości temperatury punktu rosy powietrza w zależności od temperatury i wilgotności względnej powietrza otaczającego przedstawiono w tabeli. Wartości w szerszym zakresie znaleźć można w normie [5] oraz na wykresie Moliera parametrów powietrza wilgotnego.

Pewnym problemem w doborze optymalnej grubości izolacji może być właściwe założenie parametrów powietrza wewnętrznego, które w zależności od przeznaczenia obiektu charakteryzować się mogą znaczną zmiennością, szczególnie w odniesieniu do wilgotności względnej czy prędkości powietrza w otoczeniu przewodu. Brak dokładnych danych należy uwzględnić przy doborze izolacji, przyjmując odpowiedni margines bezpieczeństwa.

Poza właściwym doborem grubości materiału izolacyjnego niezwykle ważnym aspektem, decydującym o skuteczności zabezpieczenia przed kondensacją, jest szczelność oraz wystarczająco duży opór dyfuzyjny izolacji. Przedostawanie się pary wodnej przez izolację może powodować wykraplanie się wody pod izolacją lub w jej wnętrzu, co prowadzić będzie do pogorszenia właściwości materiału izolacyjnego i w efekcie braku ochrony sieci przewodów przed wilgocią.

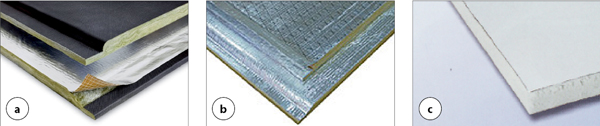

Fot. 5 Płyty do budowy samonośnych przewodów wentylacyjnych [4]: a) wełna mineralna – Ursa Air Zero 2, b) wełna mineralna – Isover Climaver A2 Plus, c) poliuretan – ALP 200RF

Materiały stosowane do izolowania przewodów wentylacyjnych

Materiały stosowane do izolacji cieplnej powinny przede wszystkim charakteryzować się niskimi wartościami współczynnika przewodzenia ciepła lwyrażonego w W/mK. Współczynnik ten określa zdolność ciała do przewodzenia ciepła lub inaczej strumień ciepła, jaki może być przekazywany przez materiał o odpowiedniej grubości przy danej różnicy temperatury po obu stronach materiału. Dobór materiału powinien także uwzględniać odporność na temperaturę, odporność na działanie wody i wpływ otoczenia, odpowiednio do warunków eksploatacji danej instalacji. Dodatkowo izolacja musi być niepalna lub zaklasyfikowana co najmniej jako nierozprzestrzeniająca ognia, obojętna chemicznie w stosunku do materiału, z którego wykonano instalację, oraz charakteryzować się wystarczającą odpornością na obciążenia statyczne i dynamiczne występujące podczas montażu i pracy instalacji.

Do izolacji technicznych instalacji wentylacyjnych i klimatyzacyjnych stosuje się lekkie materiały porowate o strukturze włóknistej i otwarto- lub zamkniętokomórkowej, wśród których najczęściej spotykane są: wełna mineralna, kauczuk syntetyczny oraz polietylen.Z materiałów tych formowane są maty, które ze względu na duże wymiary przewodów wentylacyjnych oraz ich znaczną zmienność w instalacji, najlepiej sprawdzają się w montażu.

Wymienione materiały charakteryzują się niskimi wartościami współczynnika przewodzenia ciepła (l) – ok. 0,030–0,045 W/mK. Wartość współczynnika oporu dyfuzyjnego pary wodnej (m) wymienionych tworzyw sztucznych zawiera się w przedziale od 2000 nawet do 14 000 w zależności od rodzaju materiału i sposobu wykonania produktu izolacyjnego.

Wełna mineralna, stosowana w izolacjach, to produkt praktycznie niepalny i nietoksyczny. Charakteryzuje się bardzo dobrymi właściwościami tłumienia hałasu, jednakże jest paroprzepuszczalna, dlatego w celu wykonania izolacji przeciwkondensacyjnej musi być dodatkowo wyposażona w szczelną powłokę. Wełna mineralna do izolowania przewodów wentylacyjnych dostępna jest m.in. w postaci mat lamelowych (włókna prostopadłe do płaszczyzny maty), pokrytych jednostronnie zbrojoną folią aluminiową. Prostopadłe ułożenie włókien sprawia, że izolacja jest bardziej odporna na zgniecenie i lepiej zachowuje pierwotną grubość na krawędziach i łączeniach. Dodatkowo maty mogą być wyposażone w warstwę samoprzylepną, co znacznie ułatwia montaż, przy czym izolowanie większych płaszczyzn lub zastosowanie dużej grubości izolacji może wymagać dodatkowego wzmocnienia mocowania, np. szpilkami montażowymi.

Ze względu na bardzo dobre właściwości dźwiękochłonne wełna mineralna wykorzystywana jest również do produkcji płyt stosowanych do izolacji akustycznej wewnętrznych powierzchni przewodów wentylacyjnych oraz budowy tłumików. Powierzchnia płyt stykająca się z powietrzem wentylacyjnym pokrywana jest powłokami np. z włókien szklanych, które zabezpieczają materiał izolacyjny przed ruchem powietrza w kanale oraz zwiększają jego sztywność.

Tab. Temperatura punktu rosy w zależności od temperatury i wilgotności względnej powietrza w otoczeniu

|

Temperatura powietrza w otoczeniu, oC |

Wilgotność względna powietrza w otoczeniu, % |

||||||

|

30

|

40

|

50

|

60

|

70

|

80

|

90

|

|

|

35

|

14,8

|

19,4

|

23,0

|

26,1

|

28,7

|

31,0

|

33,1

|

|

32

|

12,3

|

16,7

|

20,3

|

23,3

|

25,8

|

28,1

|

30,2

|

|

30

|

10,5

|

14,9

|

18,4

|

21,4

|

23,9

|

26,2

|

28,2

|

|

28

|

8,8

|

13,1

|

16,6

|

19,5

|

22,0

|

24,2

|

26,2

|

|

26

|

7,1

|

11,4

|

14,8

|

17,6

|

20,1

|

22,3

|

24,2

|

|

24

|

5,4

|

9,6

|

12,9

|

15,8

|

18,2

|

20,3

|

22,3

|

|

22

|

3,6

|

7,8

|

11,1

|

13,9

|

16,3

|

18,4

|

20,3

|

|

20

|

1,9

|

6,0

|

9,3

|

12,0

|

14,4

|

16,4

|

18,3

|

|

18

|

0,2

|

4,2

|

7,4

|

10,1

|

12,4

|

14,5

|

16,3

|

|

16

|

-1,6

|

2,4

|

5,6

|

8,2

|

10,5

|

12,6

|

14,4

|

|

14

|

-3,3

|

0,6

|

3,7

|

6,4

|

8,6

|

10,6

|

12,4

|

|

12

|

-5,1

|

-1,2

|

1,9

|

4,5

|

6,7

|

8,7

|

10,4

|

|

10

|

-6,8

|

-3,0

|

0,0

|

2,6

|

4,8

|

6,7

|

8,4

|

|

8

|

-8,5

|

-4,8

|

-1,8

|

0,7

|

2,9

|

4,8

|

6,5

|

|

6

|

-10,3

|

-6,6

|

-3,6

|

-1,2

|

0,9

|

2,8

|

4,5

|

|

4

|

-12,0

|

-8,4

|

-5,5

|

-3,1

|

-1,0

|

0,9

|

2,5

|

|

2

|

-13,8

|

-10,2

|

-7,3

|

-5,0

|

-2,9

|

-1,1

|

0,5

|

|

0

|

-13,9

|

-10,7

|

-8,1

|

-6,0

|

-4,2

|

-2,7

|

-1,3

|

Kauczuk syntetyczny jest elastomerem o strukturze zamkniętokomórkowej, najczęściej w kolorze czarnym, charakteryzuje się bardzo dużą elastycznością i plastycznością oraz dobrymi właściwościami akustycznymi. Jego zaletą jest bardzo duża wartość oporu dyfuzyjnego, co powoduje, że materiał dobrze zabezpiecza przed przedostawaniem się pary wodnej oraz w zasadzie nie zmienia swoich właściwości pod wpływem działania wilgoci. Jako produkt izolacyjny do kanałów wentylacyjnych występuje zwykle w postaci mat, które mogą być wyposażane w warstwy samoprzylepne, powłoki aluminiowe itp. Duża elastyczność kauczuku ułatwia izolowanie powierzchni o dowolnych kształtach, a zastosowanie odpowiednich klejów reagujących z materiałem izolacyjnym pozwala uzyskiwać bardzo szczelne i wytrzymałe połączenia.

Polietylen w postaci spienionej produkowany jest w formie otulin i mat najczęściej w kolorze szarym, które mogą być dodatkowo wyposażone w warstwę samoprzylepną oraz wzmacniane powłoką, np. z folii aluminiowej lub kauczuku. Pianka polietylenowa charakteryzuje się dużą elastycznością oraz dużą wartością oporu dyfuzyjnego. Izolacja z pianki polietylenowej łączona jest przez klejenie odpowiednimi klejami kontaktowymi, a spoiny mogą być dodatkowo wzmacniane specjalnymi taśmami montażowymi.

Poza powszechnym rozwiązaniem, polegającym na wykonaniu instalacji wentylacyjnej z przewodów blaszanych i zabezpieczeniu jej termicznie wybranym rodzajem mat izolacyjnych, na rynku dostępne są systemy budowy samonośnych kanałów wentylacyjnych bezpośrednio z materiałów izolacyjnych. Do wykonania instalacji wykorzystywane są m.in. płyty z wełny mineralnej oraz z pianki poliuretanowej. Rdzeń płyt stanowi materiał izolacyjny, a zewnętrzne pokrycie może być wykonane np. z folii aluminiowej, tworzyw sztucznych lub materiałów antybakteryjnych.

Przewody wentylacyjne wykonywane z materiałów izolacyjnych powinny spełniać wymagania normy [6], w której opisano także ograniczenia stosowania przewodów z materiałów niemetalowych.

Izolacja przewodów wentylacyjnych, podobnie jak każdej instalacji technicznej, powinna być wykonana w sposób trwały, zapewniający jej niezmienne prawidłowe funkcjonowanie przez cały okres życia instalacji. Dlatego w miejscach szczególnie narażonych na uszkodzenia powinna być dodatkowo zabezpieczona. Typowym rozwiązaniem jest wyposażenie izolacji w płaszcz ochronny, który zwykle wykonywany jest z blachy. Płaszcz skutecznie zabezpiecza przed uszkodzeniami, zagnieceniami materiału izolacyjnego oraz warunkami zewnętrznymi, takimi jak opady atmosferyczne, promieniowanie UV, czy działaniem zwierząt.

Montaż izolacji

Ważnym czynnikiem decydującym o prawidłowym i trwałym działaniu izolacji jest jej właściwy montaż. Prace montażowe powinny być zwykle wykonywane w temperaturze od 5o do 35oC, powierzchnie przewodów – czyste, suche i odtłuszczone w miejscach klejenia lub mocowania szpilek montażowych, izolacja – szczelnie przylegać do powierzchni przewodów, a jej materiał nie powinien być nadmiernie ściśnięty, aby nie powodować zmniejszenia grubości izolacji. Przy układaniu izolacji należy pamiętać również o zabezpieczeniu połączeń przewodów, które mogą tworzyć mostki termiczne stanowiące szczególny problem przy zabezpieczaniu instalacji przed kondensacją. Przy wykonywaniu izolacji przeciwwilgociowej należy zwrócić szczególną uwagę na szczelność połączeń materiału izolacyjnego oraz kompletność pokrycia elementów instalacji. Montaż powinien odbywać się zgodnie z wytycznymi producenta izolacji i przy wykorzystaniu odpowiednich narzędzi i materiałów dodatkowych, takich jak kleje, taśmy, obejmy itp.

Podsumowanie

Prawidłowo zwymiarowana i właściwie zamontowana izolacja cieplna przewodów przyczyni się do zapewnienia możliwości utrzymywania zużycia energii przez instalacje klimatyzacyjne i grzewcze na racjonalnie niskim poziomie. Dzięki zabezpieczeniu przed kondensacją znacznie ograniczone będzie ryzyko rozwoju szkodliwych mikroorganizmów oraz uszkodzenia metalowych elementów instalacji, a dzięki właściwościom dźwiękochłonnym systemy powietrzne w mniejszym stopniu emitować będą hałas do otoczenia i ograniczona będzie możliwość przedostawania się dźwięku przez instalację między sąsiednimi pomieszczeniami.

dr inż. Piotr Ziętek

Zakład Klimatyzacji i Ogrzewnictwa

Wydział Inżynierii Środowiska Politechniki Warszawskiej

Bibliografia

1. A. Bailes, Water Loves Cold and Other HVAC Duct Failure Stories, http://www.energyvanguard.com/blog-building-science-HERS-BPI/bid/54905/Water-Loves-Cold-and-Other-HVAC-Duct-Failure-Stories, dostęp: 15/03/2015.

2. B. Barker, HVAC Forced-Air Ducts, http://www.ashireporter.org/HomeInspection/Articles /HVAC-Forced-Air-Ducts/4606, dostęp: 15/03/2015.

3. Heating or Air Conditioning Duct Ice-up, Duct Flood Damage, Duct Water Leaks & Mold, InspectAPedia online, http://inspectapedia.com/aircond/Ductwork_Ice.php, dostęp: 15/03/2015.

4. Materiały techniczne i informacyjne producentów i dystrybutorów materiałów izolacyjnych: ALP, Armacell, Isover, BH-Res, K-Flex, Paroc, Rockwool, Thermaflex, Ursa.

5. PN-EN ISO 12241:2010 Izolacja cieplna wyposażenia budynków i instalacji przemysłowych – Zasady obliczania.

6. PN-EN 13403:2005 Wentylacja budynków. Przewody niemetalowe. Sieć przewodów wykonanych z płyt izolacyjnych.

7. Rozporządzenie Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz.U. z 2002 r. Nr 75, poz. 690 z późn. zm.).

8. Rozporządzenie Ministra Infrastruktury zmieniające rozporządzenie w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz.U. z 2008 r. Nr 201, poz. 1238).