Dążenie do optymalizacji przekrojów konstrukcji, zmniejszenia liczby podpór i uzyskania dużych rozpiętości przekryć obiektów halowych zaowocowało rozwojem strunobetonowych dźwigarów dużej rozpiętości.

Strunobetonowe dźwigary o rozpiętościach sięgających 36 m i więcej mają wszystkie pozytywne cechy konstrukcji betonowych, a dzięki idealizacji przekroju – osiąganej przez kształt dwuteowy połączony z zastosowaniem strun sprężających – stają się stosunkowo lekkie i konkurencyjne cenowo w stosunku do przekryć wykonywanych z dźwigarów kratownicowych stalowych. Zdecydowaną przewagą dźwigarów strunobetonowych nad rozwiązaniami stalowymi jest ich odporność na wpływy środowiska. Zarówno Polska Norma, jak i EC2 definiują standardowy okres użytkowania, na który projektuje się konstrukcje, na 50 lat. Niewielkim kosztem zwiększenia otulin (lub nawet zupełnie bez podnoszenia kosztów elementu, gdy z innych warunków technicznych grubość otulin przekracza wartość minimalną) okres ten można wydłużyć dwukrotnie. Oczywiście konstrukcje stalowe mogą osiągać podobne okresy użytkowania. Należy jednak uwzględnić konieczność konserwacji i wymiany powłok malarskich, które w zależności od systemu i warunków środowiska mogą mieć trwałość 5, 10 lub 15 lat. Tu należy się zastanowić nad kosztem konstrukcji w przewidywanym czasie eksploatacji. I nie chodzi jedynie o koszt systemów malarskich oraz robocizny, bo on może się okazać stosunkowo niewielki w stosunku do kosztów wyłączenia z pracy obiektu i przestoju znajdujących się wewnątrz niego maszyn. Ważna zaleta elementów strunobetonowych to ognioodporność. Można przyjąć, że w standardzie każdy dźwigar strunobetonowy zapewni nośność przez 30 min pożaru, a nieznacznie ingerując w przekrój, otrzymamy elementy o odporności R60. Oczywiście w ekstremalnym przypadku możliwe jest zapewnienie ognioodporności na poziomie R240, jednakże zazwyczaj wiąże się to ze zwiększeniem gabarytów elementu. Ostatnia z głównych zalet to redukcja wysokości konstrukcji. Sprężony dźwigar charakteryzuje się znacznie niższą wysokością w stosunku do stalowego dźwigara kratownicowego. Dzięki niższym elementom konstrukcyjnym możemy ograniczyć wysokość obiektów przy zachowaniu zakładanej wysokości użytkowej, co bezpośrednio się przekłada na mniejszą kubaturę, a zatem niższe koszty budowy i użytkowania; ewentualnie pozostawiając kalenicę na pierwotnym poziomie, zyskuje się dodatkową wysokość użytkową, co jest szczególnie istotne i pożądane w obiektach magazynowych.

Fot. 1

Kształt dźwigarów strunobetonowych

Optymalny przekrój dźwigara strunobetonowego to belka dwuteowa o stosunkowo smukłym środniku i półkach o niewielkiej grubości. Na końcach dźwigarów może występować poszerzenie środnika, co zbliża przekrój do prostokątnego (tak zwany blok końcowy) – fot. 1, lub dźwigar może być pozbawiony bloku końcowego – fot. 2. Przekrój podłużny dźwigara to elementy o pasach równoległych oraz elementy jedno- i dwuspadowe. Większość producentów oferujących standardowe elementy na rynek polski przyjęła spadek górnego pasa (a co za tym idzie spadek połaci dachu) jako 5%. Oczywiście możliwe jest w miarę dowolne kształtowanie spadku połaci, jednak stosowanie elementów nietypowych zwiększa koszty inwestycji. Długości dźwigarów wahają się od kilkunastu do ponad 36 m (np. na jeden z obiektów w Kostrzynie nad Odrą dostarczone i zamontowane były elementy o długości ok. 43 m), a wysokości od niespełna metra do ponad 2 m. W środniku dźwigarów często się stosuje otwory.

Fot. 2

Materiały konstrukcyjne

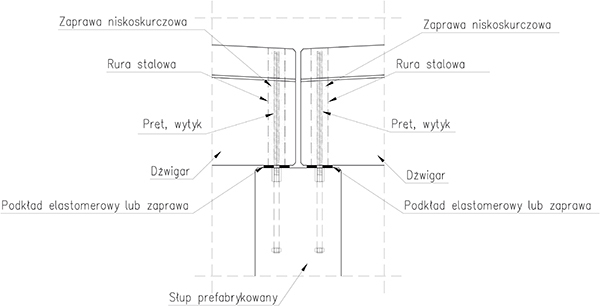

Ze względu na postęp technologiczny i rozwój technologii betonów w większości zakładów prefabrykacji można wykonywać betony klas C50/60 i można przyjąć, że dźwigar strunobetonowy nie powinien być wykonywany z betonu klasy niższej. Już obecnie ekonomicznie uzasadnione wydaje się być stosowanie betonu klasy C55/67, a można prognozować, że w niedalekiej przyszłości sytuacja ta ulegnie dalszemu polepszeniu. Stosowana stal sprężająca to zazwyczaj sploty Y1860 głównie o średnicach 12,5, 15,2 i 15,7 mm. Stal zbrojeniowa (której znaczną część wagową stanowią strzemiona) charakteryzuje się granicą plastyczności 500 MPa. Oprócz zbrojenia w elementy wbudowywane są rozmaite marki, systemowe lub do indywidualnego stosowania akcesoria służące do łatwego mocowania pokrycia bądź umożliwiające bezinwazyjne mocowanie wszelkich instalacji podczas pracy obiektu. Dźwigary wyposażane są w haki transportowe oraz otwory kształtowane za pomocą rur stalowych o cienkich ściankach, służące do osadzenia dźwigarów na wytykach wystających z głowicy słupów. Przekazanie obciążeń z dźwigara na podporę następuje zazwyczaj za pomocą podkładów elastomerowych (rysunek), rzadziej za pomocą zapraw wysokiej wytrzymałości. Konstrukcję drugorzędną dachów stanowi blacha o wysokim trapezie układana bezpośrednio na dźwigar albo płatwie stalowe, strunobetonowe lub żelbetowe. W rozwiązaniach konstrukcyjnych z blachą trapezową dźwigary występują w konstrukcji co 6-8 m, rzadko w rozstawach większych. Sama blacha pracuje w schemacie jednoprzęsłowym lub dwuprzęsłowym układanym w „mijankę”, co zapewnia w miarę równomierne wytężenie każdego z dźwigarów.

Schemat statyczny i aspekty obliczeniowe

Przyjmowany schemat statyczny pracy dźwigara to jednoprzęsłowa belka swobodnie podparta, tym samym oparcie na słupie powinno odzwierciedlać klasyczny przegub. Realizuje się to przez zastosowanie dwóch wytyków z głowicy słupa (wytyki zlokalizowane w jednej linii prostopadłej do rozpiętości dźwigara) i podkładkę elastomerową.

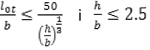

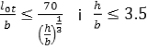

Optymalizacja przekroju wiąże się z koniecznością rozważenia problemu niestateczności poprzecznej. Punkt 5.9 PN-EN 1992-1-1 określa imperfekcje geometryczną jako wygięcie poziome o wartości l/300. W tym samym punkcie podano warunki, przy których można pominąć efekty drugiego rzędu związane z niestatecznością poprzeczną. Jest to odpowiednio:

– w sytuacji trwałej:

– w sytuacji przejściowej:

gdzie: l0t – odległość między

usztywnieniami na skręcanie, h – wysokość przekroju, b – szerokość półki ściskanej.

Dążąc do zmniejszenia długości l0t, wprowadza się system stalowych stężeń połaciowych lub stężeń połączonych z płatwiami – fot. 3.

Fot. 3

Należy zwrócić uwagę na aspekt długości oparcia dźwigara na podporze i właściwe wykształtowanie głowicy podpory. Trzeba wziąć pod uwagę minimalne wymiary podkładek elastomerowych wynikające wprost z nośności podawanych przez producentów oraz odległości tych podkładek od krawędzi elementów. W punktach 10.9.4.7 i 10.9.5 PN-EN 1992-1-1 znajdują się pomocne wzory i tabele.

Dobór przekroju elementu musi się wiązać ze sprawdzeniem wymagań stawianych przez PN-EN 1992-1-2 Projektowanie konstrukcji z betonu. Projektowanie z uwagi na warunki pożarowe. Weryfikacji poprawności przekroju można dokonać na podstawie metody uproszczonej i danych tabelarycznych. Należy sprawdzić wymiary półki i środnika podane w tabeli 5.5. W przypadku dźwigarów strunobetonowych znaczenia nabierają punkty 5.2(5) – zwiększenie otulin tabelarycznych o 15 mm dla splotów sprężających, 5.6.1(5) – określający minimalną wysokość dolnej półki, 5.6.1(6) – zwracający uwagę na konieczność zwiększenia otulin zbrojenia belek o kształcie dwuteowym, 5.6.1(7) – określający wymagania co do położenia otworu w środniku.

Aspekty wykonawcze

Powszechnie się przyjmuje, że elementy strunobetonowe nie ulegają zarysowaniu. Przekonanie to jest o tyle błędne, że struny układane są jednokierunkowo, czasami jedynie w dolnej części elementu. Tym samym sprężenie przeciwdziała siłom wynikającym z czystego zginania elementu prętowego. Wszelkie inne oddziaływania, powodujące rozciąganie betonu, muszą być przeniesione przez stal zbrojeniową, co powoduje, że ta część elementu działa zgodnie z klasyczną teorią żelbetu – przeniesieniu siły towarzyszy rozciąganie stali, a po przekroczeniu nośności betonu następuje zarysowanie. Taka sytuacja ma miejsce szczególnie w okolicy haka transportowego dźwigarów dwu- i jednospadowych. Ze względów technologicznych w tych elementach nie stosuje się strun górnych, tym samym podczas transportu i montażu dochodzi do powstania momentów ujemnych, zwiększanych dodatkowo przez efekt sprężenia. W okolicy haka powstają rysy, których szerokość powinna zostać ograniczona do odpowiednich wartości normowych przez zastosowanie stali zbrojeniowej. Podobna sytuacja ma miejsce w okolicach naroży otworów w środniku i na czołach elementów belkowych. Jest to zjawisko zupełnie normalne, a część z powstałych zarysowań (np. zarysowania górnej półki) ulega zamknięciu podczas trwałej pracy elementu.

Fot. 4

Tak jak wszystkie elementy konstrukcji budynków również elementy prefabrykowane posiadają pewne określone normowo tolerancje wykonania. Dotyczy to zarówno całych elementów, ich poszczególnych części, jak i wbudowanych akcesoriów. Według normy PN-EN 13670 Wykonywanie konstrukcji z betonu tolerancja położenia akcesorium może wynosić do 20 mm. Opierając się na EN 13225 Prefabrykaty z betonu, należy przyjąć, że zarówno wygięcie boczne, jak i tolerancja wygięcia w płaszczyźnie pionowej może wynieść l/700, przy czym dla elementu strunobetonowego wartości tolerancji w płaszczyźnie pionowej i poziomej wynoszą 1,5 razy więcej. Kolejny aspekt wielokrotnie pomijany to kwestia wstępnego wygięcia. Dźwigary strunobetonowe, podobnie jak wszystkie elementy sprężone, charakteryzują się wstępną strzałką wygięcia będącą efektem sprężenia. Wielkość jej jest zróżnicowana w zależności od ciężaru elementu, jego przekroju i siły naciągu. Dla dźwigarów strunobetonowych o znacznych rozpiętościach może sięgać nawet kilkunastu centymetrów. Przedstawione informacje muszą zostać uwzględnione przy projektowaniu wszelkich podkonstrukcji stykających się z dźwigarami.

Fot. 5

Dźwigary nietypowe

Dźwigary dużych rozpiętości to nie tylko smukłe elementy konstrukcji dachu, przenoszące stosunkowo niewielkie obciążenia, ale również masywne elementy głównej konstrukcji stropu o znacznych rozpiętościach i siłach przekrojowych. Tego typu elementy mogą się charakteryzować skomplikowanym kształtem, który może wynikać z funkcji użytkowej obiektu, wymagań architektonicznych oraz może być efektem optymalizacji przekroju. Na fot. 4 i 5 znajdują się przykładowe elementy z dwóch realizacji wykonanych w ostatnim czasie na terenie Polski. Charakterystyczne parametry przedstawianych dźwigarów to rozpiętość ponad 20 m, masa sięgająca 80 ton i nośności na zginanie kilkanaście MNm.

mgr inż. Wojciech Szulc

Grupa Kapitałowa Pekabex

Zdjęcia: archiwum Grupy Pekabex