Marka Weber Leca®: lekkie kruszywo ceramiczne o doskonałych parametrach izolacyjności termicznej i akustycznej oraz ognio- i mrozoodporności. Leca® KERAMZYT stosowany jest w budownictwie, geotechnice, ogrodnictwie, rolnictwie.

Ponad 13 lat temu nasza firma stanęła przed nowym wyzwaniem – wprowadzeniem keramzytu jako materiału odciążającego w zastosowaniach geotechnicznych i inżynierskich. Zadanie to było trudne, gdyż w programach uczelni wyższych, publikacjach technicznych, rozwiązaniach normowych, niewiele można było znaleźć na ten temat. Jednak po bliższym zapoznaniu się z dokonaniami kolegów ze Skandynawii, przekonaliśmy się, że dysponujemy znakomitą technologią, która może posłużyć poprawie stanu naszych polskich dróg.

Po wykonaniu badań i uzyskaniu dokumentów dopuszczających stosowanie keramzytu w budownictwie inżynieryjnym i drogownictwie, okazało się, że w Polsce zainteresowanie i zrozumienie dla zastosowania tego kruszywa jest bardzo duże. Jednak nie były realizowane żadne prace.

Sytuacja zmieniła się wraz z nawiązaniem współpracy z mgr. inż. Jerzym Chołoniewskim i Biurem Projektowym TRANSPROJEKT z Krakowa. Ich zadaniem było m.in. rozwiązanie problemu poprowadzenia drogi przez obszar nieprzewidywalnego geologicznie starego wysypiska śmieci, o miąższości sięgającej 12 m.

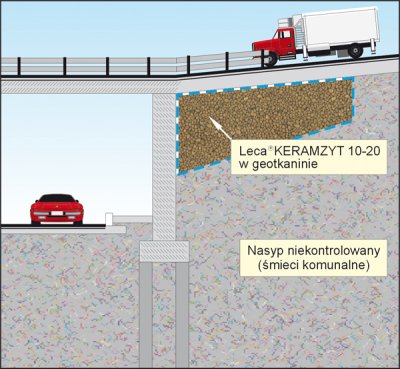

Zespół projektowy zaufał przedstawionej przez nas technologii i dał jej szansę. Na podstawie opinii technicznej wykonanej przez dr. inż. Andrzeja Duszyńskiego w IBDiM Żmigród, wykonano projekt z zastosowaniem keramzytu. W tym opracowaniu spełniał on funkcję odciążającego wypełnienia na dojeździe do wiaduktu kołowego (rys. 1). Była to nasza pierwsza wspólna realizacja i nie obyło się bez pewnych trudności. Mimo przekazania informacji, że keramzyt należy koniecznie układać warstwami 0,5-1,0 m, a następnie każdą z nich zagęszczać do 35-45 MPa (moduł wtórny), ktoś z ekipy wykonawczej postanowił: „keramzytu nie zagęszczamy, bo się nie da (…)”.

Byliśmy zaskoczeni i zaniepokojeni, gdy na budowie zobaczyliśmy wielką dziurę w ziemi wypełnioną w niektórych miejscach prawie na dwa metry keramzytem. Jednak zgodnie z naszymi sugestiami rozpoczęto sukcesywne układanie i zagęszczanie kruszywa warstwami o odpowiedniej miąższości. Początkowo trudno było pokonać opór pracowników i operatorów sprzętu (ładowarek, ciągników gąsienicowych). Jednak po kolejnym wyjaśnieniu, co chcemy uzyskać poprzez zastosowanie keramzytu i jak musimy pracować, aby uzyskać zamierzony efekt, prace przebiegły do końca bez większych problemów. Obiekt funkcjonuje już prawie 10 lat, jest w doskonałym stanie i nie wykazuje najmniejszych osiadań ani deformacji.

Rys. 1. Zastosowanie keramzytu, Kraków, ul. ks. Tischnera

Dlaczego o tym warto powiedzieć? Kiedy przed laty przedstawialiśmy ideę stosowania keramzytu jako lekkiego wypełnienia, nasi rozmówcy zadawali pytania: czy gdzieś w Polsce są już takie realizacje i czy sprawdziły się po latach eksploatacji? Dzisiaj możemy z całą stanowczością odpowiedzieć pozytywnie na oba pytania, a ulica ks. Tischnera w Krakowie jest jednym z wielu realnych dowodów. Warto zaznaczyć, że wszystkie dotychczasowe rozwiązania z keramzytem jako materiałem odciążającym na słabych gruntach, redukującym parcie na ściany obiektów inżynierskich oraz naprężenia w starych i zabytkowych budowlach, doskonale się sprawdziły. Nie znamy obiektu, gdzie zastosowany keramzyt nie spełniłby swojej funkcji.

mgr inż. Sławomir Dekert

Saint-Gobain Construction

Products Polska Sp. z o.o.

marka Weber Leca®

Saint-Gobain Construction Products Polska sp. z o.o.

marka Weber Leca®

ul. Krasickiego 9

83-140 Gniew

tel. 58 772 24 10 (11)

kontakt.weber@saint-gobain.com

www.netweber.pl

Międzyzdroje

Zagwarantowano zerowe osiadanie konstrukcji drogi i zredukowano parcie na przyczółek mostowy dzięki zastosowaniu w korpusie drogi 4,5 tys. m3 keramzytu (2007 rok).

Gniezno

W celu redukcji osiadania i zmniejszenia parcia na oporową ścianę szczelinową przy drodze krajowej nr 5, wykonano odciążenie nasypu drogowego poprzez zastosowanie ok. 7 tys. m3 keramzytu (2004 rok).

Wolsztyn

Uzyskano odciążenie organicznego podłoża oraz zlikwidowano parcie poziome na przyczółek dzięki warstwie 900 m3 keramzytu ułożonego w nasypie drogowym (2007 rok).