Konstrukcja stalowa oraz olinowanie dachu Stadionu Narodowego liczące ponad 12 tys. ton stali i przeszło 2 tys. ton lin stalowych – czyli skomplikowane rozwiązania konstrukcyjno-technologiczne, ścisły harmonogram prac i niebagatelna ilość użytych do realizacji rusztowań, licząca ponad 230 ton.

Za projekt oraz technologię montażu rusztowań, niezbędnych do podnoszenia konstrukcji dachu, odpowiedzialna była firma Ramirent. Przeznaczeniem rusztowań była obsługa dolnego i górnego poziomu mocowania olinowania zadaszenia. Pierwsze prace monterskie rozpoczęto na Stadionie Narodowym w lipcu 2010 r. i trwały one do grudnia 2010 r. Wtedy też właśnie nastąpił kulminacyjny moment projektu. Montaż rusztowań odbywał się z poziomu korony trybun – od wysokości około 30 m do wysokości górnego podestu, tj. do 56 m.

Początkowa koncepcja wykonania zadania przewidywała zastosowanie rusztowania zarówno do wykonania pomostów do obsługi urządzeń technologicznych, służących do podnoszenia konstrukcji, jak i ciągów komunikacyjnych łączących ze sobą konstrukcję. Jednak po wstępnej analizie zadania zapadła decyzja o wykonaniu podestów do obsługi wciągarek z profili stalowych, a zadaniem rusztowań było uzupełnienie prefabrykatów, ich obarierowanie oraz zapewnienie komunikacji pionowej i poziomej wokół korony stadionu.

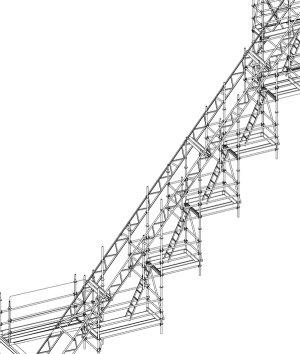

Do wykonania ciągów komunikacyjnych użyto rusztowania modułowego AllRound, rusztowania ramowego BLITZ oraz kładki aluminiowej typu AluSteg 600 (prod. Layher). Ze względu na wielkości obciążeń roboczych oraz technologicznych, dolny oraz górny pomost roboczy zostały wykonane z profili stalowych, a elementy rusztowań stanowiły wypełnienie powierzchni roboczej i pełniły funkcję obarierowania. Ze względu na tempo oraz zmniejszenie pracochłonności montażu ramy stalowe „uzbrajane” były na placu odkładczym i transportowane na miejsce montażu wraz z elementami rusztowania niezbędnymi do wykonania podestów komunikacyjnych łączących poszczególne gniazda.

Komunikację pomiędzy żelbetową koroną trybun a dolnym podestem do obsługi wciągarek zapewniają piony komunikacyjne ustawione na koronie oraz na żelbetowej belce wieńczącej słupy obwodowe.

Dolne podesty do obsługi urządzeń technologicznych, służących do podnoszenia konstrukcji, połączone zostały ze sobą za pomocą ciągu komunikacyjnego wykonanego z rusztowania ramowego. Komunikację pomiędzy dolnymi a górnymi podestami zapewniają piony komunikacyjne montowane na słupach nośnych zadaszenia. W celu ułatwienia prac związanych z montażem część nośna pionu komunikacyjnego montowana była na poziomie podłoża gruntowego. Dźwigary stalowe scalane były w ramę przestrzenną zgodnie z wytycznymi projektanta.

Specjalnie zaprojektowane mocowania gwarantowały pewne przytwierdzenie ramy na walcowej części cięgna konstrukcji.

Ramy stalowe górnego podestu do obsługi siłowników przed zamontowaniem na górnym poziomie zamocowania olinowania zadaszenia należało „uzbroić” w pomosty stalowe, słupki poręczowe, poręcze ochronne oraz krawężniki na poziomie podłoża gruntowego przed operacją montażu na konstrukcji zadaszenia.

Komunikację pomiędzy górnymi podestami do obsługi wciągarek zapewniały kładki aluminiowe mocowane do ram stalowych. Ze względu na szybkość montażu oraz demontażu wykorzystano po raz pierwszy system kładek aluminiowych AluSteg 600 firmy Layher o wymiarach 10,0 m x 0,6 m.

Maksymalna odległość pomiędzy podporami (ramami górnych pomostów) wynosiła 9,60 m. Na jednym z końców kładki należało pomiędzy obejmy a profile boczne kładki zamontować przekładki gumowe oraz połączyć oporęczowanie kładki z oporęczowaniem podestu.

Poprawność przyjętego rozwiązania została sprawdzona podczas wielokrotnego demontażu i montażu kładek w trakcie scalania elementów składowych konstrukcji zadaszenia.

Projekt technologii montażu dokładnie organizował proces wznoszenia rusztowań przy uwzględnieniu wysokości i zmiennego kształtu obiektu. Brygady montażu rusztowań stanowiły dobrze dobrane zespoły. Każdy błąd w organizacji i wykonawstwie przypłacony mógł być nawet życiem montujących.

Do realizacji konstrukcji wykorzystano ok. 250 t rusztowań. Krótki termin wymusił szczegółowe oraz wnikliwe rozplanowanie harmonogramu prac we współpracy z wszystkimi uczestnikami procesu.

Technologia montażu konstrukcji zadaszenia wymagała stałej obsługi monterskiej przez okres od lipca 2010 r. do marca 2011 r.

Wymagało to pełnego profesjonalizmu, połączonego z bardzo dobrą organizacją pracy i rygorystycznym przestrzeganiem warunków BHP. Praca w okresie jesienno-zimowym, podczas silnych wiatrów, wymagała od monterów dużej odpowiedzialności i ścisłej współpracy z nadzorem budowy (z ekipami montującymi, warunkami inwestora itp.).

Kulminacja prac przypadła na grudzień 2010 r., gdy została podniesiona konstrukcja dachu Stadionu Narodowego w Warszawie.

Nie jest to jedyny tego typu projekt realizowany w ostatnim czasie przez firmę Ramirent. Analogiczne rozwiązania technologiczne stosowane są obecnie m.in. podczas budowy Stadionu Śląskiego w Chorzowie oraz wielu innych inwestycjach poczynionych na potrzeby organizacji mistrzostw Euro 2012, w których firma uczestniczy.

mgr inż. Elżbieta Nowicka-Słowik

Kierownik Produktu Rusztowania RAMIRENT SA

Podesty do obsługi wciągarek oraz ciągi komunikacyjne z rusztowań na stadionie nagrodzone zostały Srebrnym Kuplungiem w III edycji konkursu Rusztowanie Roku.