Remonty zbiorników całkowicie wypełnionych ropą naftową; korekta kształtu płaszcza; przedłużenie króćców włazów do komór dachu pływającego; remont zbiornika podziemnego.

Remonty zbiorników całkowicie wypełnionych ropą naftową

Remonty zbiorników, w których były magazynowane paliwa płynne, muszą odbywać się przy bezwzględnym zachowaniu zasad bezpieczeństwa wykluczających możliwość powstania pożaru czy wybuchu. Z reguły remonty wykonuje się więc po wyłączeniu zbiornika z eksploatacji, wymaga to jednak dokładnego wyczyszczenia wnętrza zbiornika, zwłaszcza całkowitego usunięcia z dna osadów, z których mogą długotrwale wydzielać się pary węglowodorów. Wybuchowość mieszanki powietrza i par węglowodorów występuje wprawdzie w wąskim przedziale stężenia par (od ok. 1% do ok. 6%), ale dlatego właśnie jest niebezpieczna, ponieważ mała zawartość par stwarza zagrożenie wybuchem w pomieszczeniu zamkniętym, takim jak zbiornik z dachem stałym lub przestrzeń pod dachem pływającym osadzonym na podpierakach na dnie remontowanego zbiornika.

Czyszczenie zbiornika przed remontem jest drogie, a ponadto wymaga wyłączenia go z eksploatacji na dłuższy okres, a to stwarza użytkownikowi zbiornika dodatkowe kłopoty z tytułu czasowej utraty pojemności magazynowej. Niektóre prace remontowe, zwłaszcza płaszcza zbiornika, w tym wymagające stosowania spawania, można jednak bezpiecznie prowadzić bez wyłączania zbiornika z eksploatacji. Warunkiem podstawowym jest w tym przypadku, aby prace spawalnicze na zewnętrznej stronie płaszcza wykonywać poniżej poziomu, do którego zbiornik wypełniony jest paliwem płynnym, czyli aby ciepło nieodłącznie związane ze spawaniem nie promieniowało do strefy parowo-powietrznej we wnętrzu zbiornika.

Omówione zostaną dwa przykłady napraw wykonanych przy całkowitym wypełnieniu zbiornika ropą naftową.

Korekta kształtu płaszcza

Zbiornik o pojemności 32 tys. m3 (średnica płaszcza 52,20 m, wysokość 16,43 m) wykonany został z ponadnormatywnymi nieprawidłowościami kształtu. Płaszcz zbiornika składał się z 11 pierścieni blach, a największe deformacje występowały na ósmym i dziewiątym pierścieniu, nieco mniejsze na dziesiątym i jedenastym pierścieniu.

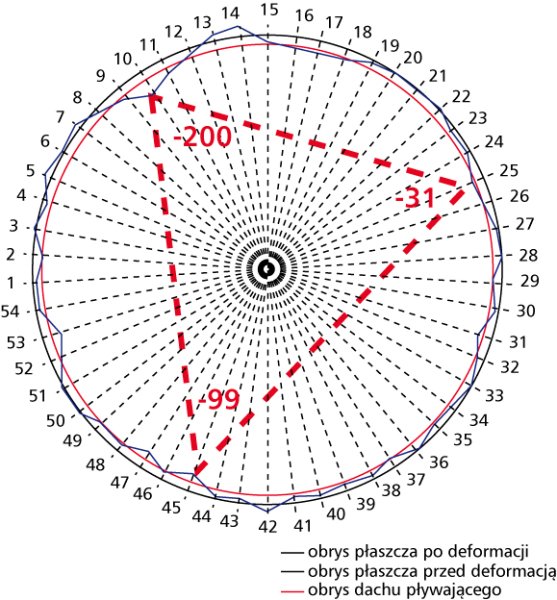

Deformacje te były wyjątkowo niefortunnie zlokalizowane na obwodzie płaszcza, znajdowały się bowiem na wierzchołkach prawie równobocznego trójkąta wpisanego w kolisty przekrój płaszcza i były skierowane do wnętrza zbiornika (rys. 1), mogły więc utrudniać pionowe przemieszczanie się dachu pływającego podczas eksploatacji zbiornika.

Rys. 1. Deformacje zbiornika w rejonie górnej krawędzi ósmego pierścienia przy zbiorniku napełnionym do poziomu + 9,429 m

Użytkownik zbiornika stwierdził, że gdy dach pływający przemieszcza się w obrębie ósmego pierścienia płaszcza, słyszalne są huki, mogły one być spowodowane tarciem zderzaków pontonu dachu pływającego o deformacje płaszcza albo gwałtownym przechodzeniem blach płaszcza z wklęśnięć w wypukłości. Pomiary geodezyjne kształtu płaszcza wykazały, że wartość największych deformacji ulega istotnemu zmniejszeniu, gdy zbiornik jest maksymalnie wypełniony ropą naftową − występujące wówczas największe parcie hydrostatyczne wypychało wklęśnięcia płaszcza. Spostrzeżenie to stanowiło punkt wyjściowy przyjętej technologii remontu zbiornika. Odstąpiono od koncepcji wycinania zdeformowanych blach płaszcza i zastępowania ich nowymi, gdyż naprawy takie są bardzo trudne i nie zawsze dają dobry rezultat.

Przyjęto następujący sposób naprawy:

a) zbiornik wypełniono ropą naftową do maksymalnego poziomu, spowodowało to zmniejszenie wklęśnięć w najbardziej zdeformowanych pierścieniach płaszcza;

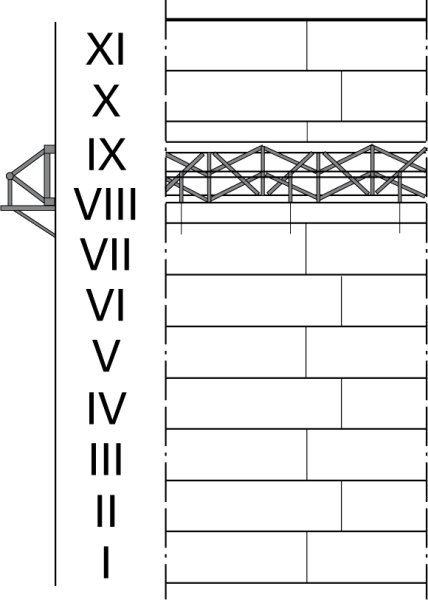

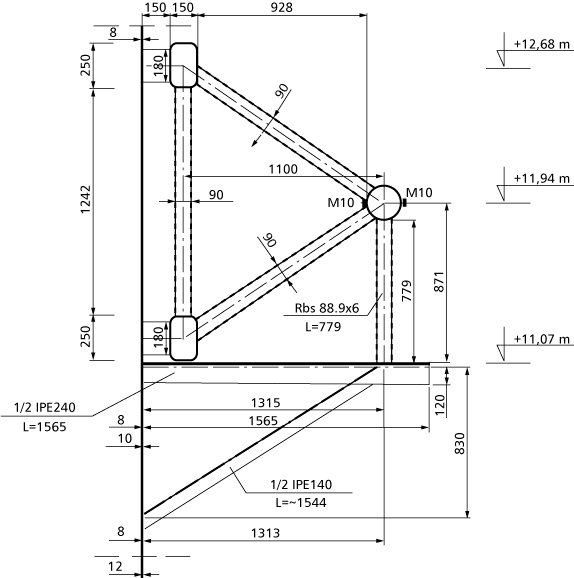

b) przy stanie jak w punkcie a) opasano płaszcz z zewnątrz na poziomie ósmego i dziewiątego pasa blach pierścieniem kratowym o przekroju trójkątnym. Pierścień połączono przewiązkami z płaszczem zbiornika, utrwalając w ten sposób kształt płaszcza wytworzony przez maksymalne ciśnienie hydrostatyczne panujące w zbiorniku (rys. 2 i 3, fot. 1);

Rys. 2. Schematyczny rysunek pierścienia i jego lokalizacja na płaszczu zbiornika

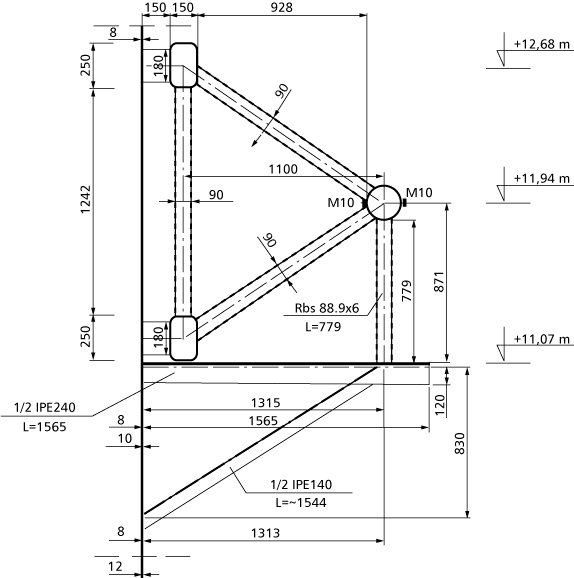

Rys. 3. Przekrój poprzeczny pierścienia kratowego

Fot. 1. Widok przyspawanego pierścienia kratowego do płaszcza zbiornika

c) obniżono poziom ropy naftowej w zbiorniku i wykonano pomiary geodezyjne kształtu płaszcza w celu stwierdzenia skuteczności przeprowadzonej naprawy.

Wynik był dobry.

Omówioną technologię naprawy zrealizowano późną jesienią, gdy temperatura powietrza była niska, a więc mało intensywne było parowanie ropy naftowej przez uszczelnienie dachu pływającego nieprzylegające lokalnie do zdeformowanego płaszcza.

Czy opisana technologia remontu była bezpieczna? Tak, gdyż w strefie spawania nie było warunków do wytworzenia się mieszanki wybuchowej par węglowodorów i powietrza:

– po stronie zewnętrznej płaszcza, nawet gdyby wystąpił przeciek ropy naftowej, to kontakt jej z powietrzem w otwartej przestrzeni nie był groźny;

– po stronie wewnętrznej płaszcza występowało chłodzące działanie dużej objętości ropy naftowej. Spawanie natomiast prowadzono po stronie zewnętrznej płaszcza poniżej zwierciadła ropy naftowej magazynowanej w zbiorniku. Kratowy trójpasowy pierścień korygujący kształt płaszcza był do niego łączony za pośrednictwem pionowych przewiązek z blachy grubości 10 mm rozmieszczonych na obwodzie zbiornika w rozstawie ok. 1500 mm. Przewiązki miały wysokość 180 mm i były spawane do płaszcza spoinami pachwinowymi grubości

4 mm, wykonywanymi najmniej energochłonną techniką spawania, tj. spawanie w osłonie gazu obojętnego. Pas dolny pierścienia korygującego kształt płaszcza znajdował się 3,8 m poniżej lustra ropy naftowej przy maksymalnym napełnieniu zbiornika, w tej strefie naprężenia w płaszczu wywołane parciem hydrostatycznym wynosiły ok. 150 MPa, czyli były znacznie mniejsze niż wytrzymałość obliczeniowa stali S235 wynosząca 215 MPa. Jeszcze mniejsze wytężenie materiału płaszcza zbiornika występowało w strefie spawania przewiązek łączących pas górny pierścienia korygującego – tam naprężenia wynosiły ok. 64 MPa. Nie było więc zagrożenia ani pożarem i wybuchem, ani obawy przekroczenia wytrzymałości płaszcza.

Przedłużenie króćców włazów do komór dachu pływającego

Nieprawidłowości w odwodnieniu dachów pływających stwierdzono w dwóch nowo wybudowanych zbiornikach na ropę naftową. Każdy ze zbiorników ma pojemność 100 tys. m3 i dach pływający typu dwupłytowego. Górna płyta dachu ma spadek w kierunku osi zbiornika, aby zapewnić spływ wody z opadów atmosferycznych do studzienki zbiorczej znajdującej się środku dachu. Zbiorniki mają identyczną konstrukcję, identyczne były również kłopoty związane z odwodnieniem dachów i w ten sam sposób je usunięto, dlatego w dalszej części artykułu dla uproszczenia omawiany będzie jeden zbiornik.

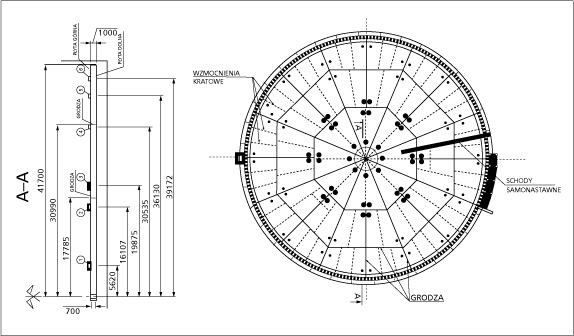

Konstrukcja dachu pływającego pokazana jest na rys. 4, składa się on z ośmiu identycznych sekcji, z których każda podzielona jest na pięć hermetycznych komór.

Rys. 4. Rzut i przekrój dachu zbiornika V = 100 tys. m3 (przekrój A-A jest dwukrotnie zwiększony w stosunku do rzutu dachu z lewej strony rysunku)

Do czterech z tych komór zaprojektowano po dwa włazy z górnej płyty dachu, natomiast do komór najbliższych osi zbiornika należało wykonać po trzy włazy ze względu na odmienny układ wewnętrznych usztywnień. Łącznie na dachu jest 88 włazów. Króćce tych włazów miały jednakową wysokość 200 mm ponad górną powierzchnię dachu. Włazy zamknięte są od góry pokrywami luźno spoczywającymi (bez uszczelek) na górnej krawędzi króćca. Wysokości króćców zostały przyjęte zgodnie z polską normą i są o 20% wyższe niż wymagana wysokość do zatrzymania wody deszczowej z opadów z okresu jednego miesiąca, ale nie więcej niż 200 mm w najniższym punkcie dachu (w tym przypadku w osi dachu).

W końcu marca 2005 r. wystąpiły wyjątkowo duże opady śniegu. Woda z topniejącego śniegu przedostała się pod pokrywami włazów do komór dachu pływającego w środkowej jego części. Wyporność dachu jest tak duża, że obciążenie wodą niektórych jego komór nie zagrażało jego bezpiecznej eksploatacji, tym niemniej należało podjąć działania, aby podobna sytuacja nie powtórzyła się w przyszłości. Postanowiono podwyższyć 40 króćców włazów do komór w środkowej części dachu (tj. na trzech okręgach włazów, rys. 4). Użytkownik nie dysponował wolną pojemnością magazynową, do której mógłby przepompować ropę naftową z remontowanego zbiornika, postanowiono zatem przedłużyć króćce włazów w stanie całkowitego wypełnienia zbiornika. Gdy dach pływający znajduje się w położeniu bliskim górnej krawędzi płaszcza, wówczas ssanie wiatru usuwa z powierzchni dachu wszelkie opary węglowodorów przedostające się np. przez uszczelnienie dachu lokalnie nieprzylegające do płaszcza lub przez perforacje w rurze pomiarowej. Istniało także niebezpieczeństwo przedostania się oparów naftowych do wnętrza komór dachu pływającego, dlatego wstępnie przewidziano zalanie wodą komory, która będzie miała przedłużane króćce włazów. Objętość komory wynosiła ponad 150 m3, wypełnienie jej wodą powodowało pewne przechylenie dachu pływającego, ale było ono niegroźne dla pływalności dachu. Natomiast przepompowywanie wody z komory do komory przedłużało remont. Koncepcję zabezpieczenia prac spawalniczych upraszczano więc trzykrotnie, pozostawiając jednak podstawowe jej założenie − stworzenie zamknięcia wodnego między miejscem spawania a wnętrzem komory dachowej. Trzecia wersja zabezpieczenia przed wybuchem sprowadzona została do wykonania stalowej zaślepki − denka, które na obwodzie miało gumową dętkę wypełnianą powietrzem (fot. 2). Dętka po napompowaniu tak silnie rozpierała w króćcu zaślepkę, że mógł stanąć na niej człowiek.

Fot. 2. Montaż stalowej zaślepki we włazie do komory dachowej

Na zaślepkę umieszczoną u dołu króćca nalewano wodę w takiej objętości, aby wysokość zamknięcia wodnego wynosiła co najmniej 200 mm, a lustro wody znajdowało się 20 mm poniżej miejsca spawania, była to objętość ok. 40 litrów.

Wysokość podwyższenia króćców włazów była zróżnicowana w zależności od ich usytuowania względem najniższego punktu dachu (fot. 3 ), króćce najbliższe osi dachu podwyższono o 220 mm, natomiast te, które usytuowane są na okręgu o promieniu 19 875 mm od osi dachu, tylko o 120 mm.

Fot. 3. Podwyższone króćce włazów do komór dachu pływającego

Przed przystąpieniem do spawania pierścienia blachy przedłużającej króciec włazu każdorazowo sprawdzano eksplozymetrem stężenie par węglowodorów w powietrzu w sąsiedztwie miejsca, w którym miało rozpocząć się spawanie.

Na obu remontowanych zbiornikach przedłużono łącznie 80 króćców włazów do komór dachu pływającego, użyto do tego tylko jednej zaślepki króćca.

Oba omówione remonty były przeprowadzone sprawnie przy stałym zabezpieczeniu prowadzonym przez straż pożarną.

Remont zbiornika podziemnego

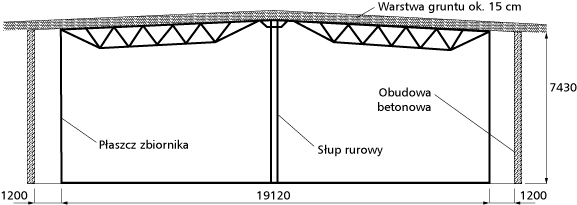

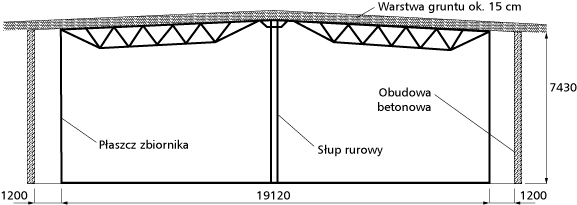

Zbiornik ma pojemność V = 2 tys. m3 i konstrukcję pokazaną na rys. 5 – betonowa obudowa zbiornika przenosi parcie poziome gruntu, którego nie mogły przyjąć na siebie stalowy płaszcz. Dach zbiornika pokryty jest izolacją termiczną, hydroizolacją oraz warstwą ziemi. W osi zbiornika dach podparty jest rurowym słupem, który w głowicy połączony jest sztywno z wiązarami kratowymi, a dołem oparty jest za pośrednictwem przegubu kulistego na łożysku podporowym.

Rys. 5. Schemat konstrukcji zbiornika podziemnego V = 2 tys. m3

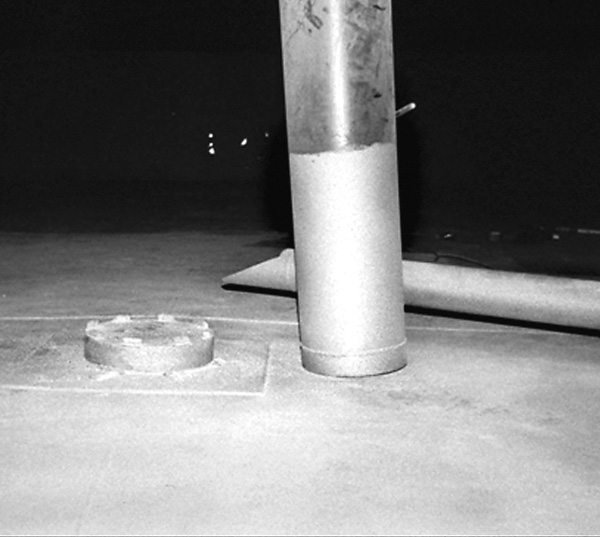

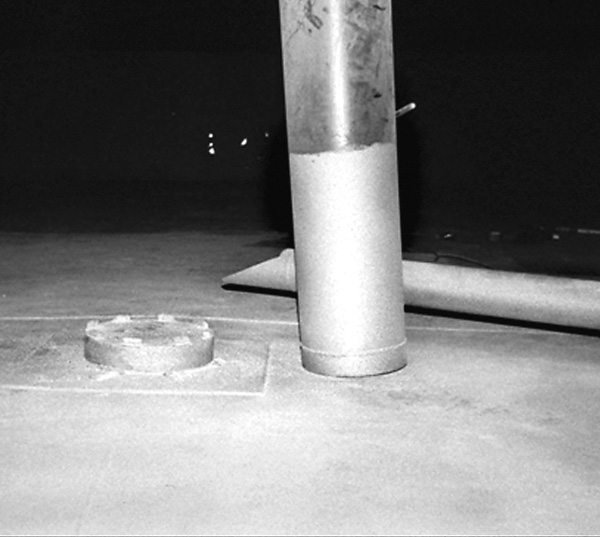

Po ok. 30 latach eksploatacji zaplanowano pokrycie dna zbiornika powłoką antykorozyjną. Po wyłączeniu zbiornika z eksploatacji stwierdzono, że podstawa słupa zsunęła się z łożyska podporowego i opiera się na blachach dna w odległości ok. 260 mm od podstawy (fot. 4). Przyczyny tego stanu przedawaryjnego nie udało się jednoznacznie ustalić ze względu na braki wiarygodnych danych. Najbardziej prawdopodobną hipotezą jest, że w zbiorniku zostało wytworzone nadciśnienie, które uniosło dach wraz z połączonym z nim słupem. Środek ciężkości dachu nie znajduje się w osi zbiornika ze względu na osprzęt technologiczny umieszczony niesymetrycznie na obwodzie dachu. Spowodowało to wychylenie się słupa z prawidłowego położenia, a jego podstawa nie była zabezpieczona przed ześlizgnięciem się z łożyska.

Fot. 4. Położenie słupa podpierającego dach po przemieszczeniu się jego dolnej końcówki poza łożysko – widok ogólny

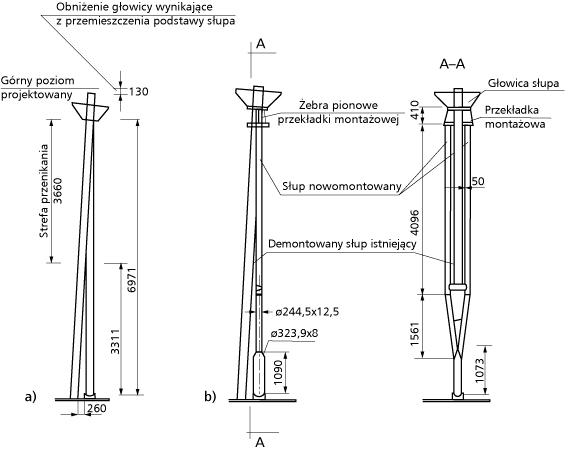

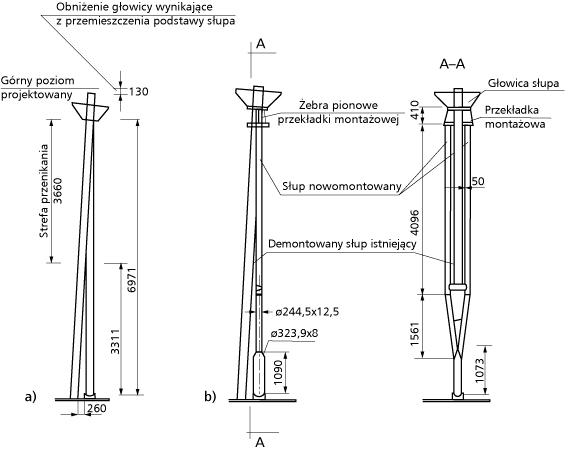

Naprawa polegała na:

– zabezpieczeniu dołu słupa przed dalszym przesuwaniem się po blachach dna;

– wykonaniu tężnika pionowego pomiędzy wiązarami dachowymi, tężnik ten umieszczono w ok. ¼ rozpiętości wiązarów (licząc od osi zbiornika);

– oparciu dachu na rusztowaniu słupowym umieszczonym pod tężnikiem, o którym mowa wyżej;

-wykonaniu nowego słupa podporowego dachu; słup rurowy na wysokość ok. 1000 mm ponad dnem miał dwie rozchylone gałęzie, jest więc kształtem zbliżony do litery Y; dołem słup oparto na istniejącym łożysku podporowym, a rozgałęziona górna jego część „okraczała” istniejący słup wychylony z pionu;

– podklinowaniu słupa rusztowania podtrzymującego dach, przeniesiono więc obciążenie z wychylonego z pionu słupa na rusztowanie i wówczas przebudowano głowicę słupa – zwornik wiązarów − tak by można było połączyć go z oboma ramionami nowego słupa (rys. 6);

Rys. 6. Koncepcja naprawy: a) nowy słup przenikający się z istniejącym, b) słup typu „Y” − koncepcja zrealizowana

– połączeniu zwornika wiązarów z nowym słupem, wówczas usunięto niebezpiecznie wychylony z pionu słup pierwotny;

– obudowaniu łożyska słupa rurą o średnicy większej niż średnica dolnej części słupa, słup był więc nadal oparty przegubowo na łożysku, lecz nie miał możliwości zsunięcia się z niego.

Opracowując koncepcję naprawy – wykluczono przyłożenie siły pionowej na dole wychylonego z pionu słupa. Siła ta mogłaby przywrócić pionowość słupa, ale mogłaby również spowodować pęknięcia spoin w połączeniu słupa z wiązarami i zawalenie się dachu.

prof. dr hab. inż. Jerzy Ziółko

Politechnika Gdańska i Uniwersytet

Technologiczno-Przyrodniczy w Bydgoszczy

Artykuł oparty na referacie przygotowanym na XXIII WPPK, Szczyrk 2008 r.

Literatura

1. Rozporządzenie Ministra Gospodarki z 21 listopada 2005 r. w sprawie warunków technicznych, jakim powinny odpowiadać bazy i stacje paliw płynnych, rurociągi przesyłowe dalekosiężne służące do transportu ropy naftowej i produktów naftowych i ich usytuowanie (Dz.U. z 2005 r. Nr 243, poz. 2063 wraz ze zmianami z 12 grudnia 2007 r. – Dz.U. z 2007 r. Nr 240, poz. 1753).

2. J. Ziółko, E. Supernak, Naprawa zbiorników stalowych na paliwa płynne uszkodzonych wskutek korozji wżerowej, „Inżynieria i Budownictwo” nr 7/1996.

3. J. Ziółko, Remonty stalowych zbiorników na ropę naftową i paliwa płynne, LI Konferencja Naukowa Komitetu Inżynierii Lądowej i Wodnej PAN „Krynica 2005” – tom 1.

4. Z. Agócs, J. Ziółko, J. Vičan, J. Brodniansky, Assessment and refurbishment of Steel Structures, Spon Press Taylor & Franic Group, ISTER SCIENCE Ltd. London and New York, Bratislava 2005.

5. J. Ziółko, Remonty zbiorników stalowych, „Materiały Budowlane” nr 11/2005.

6. Z. Budkiewicz, P. Jereczek, T. Mikulski, Montaż płaszczy osłonowych i zbiorników stalowych metodą podbudowy, „Inżynieria i Budownictwo” nr 11/2007.

7. J. Ziółko, T. Mikulski, E. Supernak, Modernizacja jednopłaszczowych stalowych zbiorników walcowych na ciecze palne, Prace Naukowe Instytutu Budownictwa Politechniki Wrocławskiej nr 90 Seria: Studia i Materiały nr 19, Budownictwo w energetyce, Wrocław 2008.

8. J. Ziółko, T. Mikulski, E. Supernak, Analiza stateczności wewnętrznej powłoki walcowego pionowego zbiornika dwupłaszczowego w warunkach próby wodnej, XLVIII Konferencja Naukowa Komitetu Inżynierii Lądowej i Wodnej PAN i Komitetu Nauki PZITB, Opole–Krynica 2002, tom 2.

Sprostowanie. W cz. II artykułu na str. 82, 14 wers od dołu, pojawił się błąd – powinno być: zowalizowanej górnej części płaszcza zbiornika (a nie znowelizowanej), za co przepraszamy. Redakcja