Projektowanie tarasów nad pomieszczeniami ogrzewanymi w kontekście wymagań cieplno-wilgotnościowych.

Bardzo istotne jest przemyślenie wielkości płytek i szerokości spoin oraz wcześniejsze przeliczenie układu dla konkretnych materiałów, czego rezultatem jest konkretne rozwiązanie konstrukcyjno-materiałowe.

Przyjmuje się, że rozwiązanie konstrukcyjne tarasu powinno uwzględniać wszystkie czynniki oddziaływające na połać (obciążenia stałe, zmienne, termiczne, wilgocią). Konieczne jest:

– zapewnienie przeniesienia obciążeń oddziaływających na konstrukcję,

– zabezpieczenie przed wnikaniem wód opadowych w warstwy konstrukcji i w przyległe ściany,

– zapewnienie bezpieczeństwa użytkownikom tarasu,

– utrzymanie we wnętrzu pomieszczenia komfortu cieplnego,

– zapewnienie odpowiedniej izolacyjności akustycznej.

Wymagania cieplno-wilgotnościowe związane są przede wszystkim z trzema elementami połaci: hydroizolacją, termoizolacją i paroizolacją. Komfort cieplny zapewnia rozwiązanie projektowe (dotyczy to nie tylko połaci, ale też ścian pod tarasem i ścian przyległych do połaci). Należy obliczeniowo dobrać grubość warstwy termoizolacji, tak aby wartość współczynnika przenikania ciepła Umaks obliczana zgodnie z normą PN-EN ISO 6946 [1] w odniesieniu do pomieszczeń o temperaturze t wyższej niż 16°C była nie większa niż 0,18 (W/m2•K) [2]. To jeden warunek. Drugi to wyeliminowanie ryzyka kondensacji pary wodnej, umożliwiającej rozwój grzybów pleśniowych. Warunek ten wynika wprost z rozporządzenia dotyczącego warunków technicznych (WT) [2] – należy tak zaprojektować przegrodę, aby na jej wewnętrznej powierzchni nie występowała kondensacja pary wodnej. Należy to wykonać zgodnie z normą PN-EN ISO 13788 [3]. Obliczona wielkość współczynnika temperaturowego fRsi dla przegrody i węzłów konstrukcyjnych (ze zwróceniem uwagi na sposób użytkowania pomieszczenia, jego przeznaczenie oraz zewnętrzne warunki cieplno-wilgotnościowe) nie może być mniejsza niż wymagana wartość krytyczna podana w normie [3]. Możliwe jest oczywiście zastosowanie zaawansowanych metod numerycznych (które często dają dużo dokładniejsze wyniki). Rozwój grzybów pleśniowych najwcześniej uwidacznia się w obszarze występowania przynajmniej dwóch liniowych mostków termicznych (np. na styku ściany i stropu, w narożniku pomieszczenia), co oznacza, że istotny wpływ na to może mieć izolacyjność cieplna ścian zewnętrznych pomieszczenia pod tarasem.

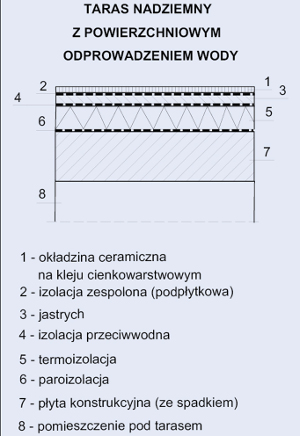

Rys. 1 Układ warstw tarasu (rys. autora)

Takie podejście, jakkolwiek bardzo często spotykane, jest niewystarczające. Wartość współczynnika przenikania ciepła U zgodnie z normą [1] oblicza się w odniesieniu do warunków ustalonych, a parametry cieplne zależą od wilgotności materiału. Dlatego konieczne jest spełnienie drugiego warunku: wyeliminowanie kondensacji międzywarstwowej. Obliczenia prowadzące do wyeliminowania tej kondensacji notorycznie są pomijane, chociaż WT jednoznacznie wymagają wyeliminowania we wnętrzu przegrody narastającego zawilgocenia na skutek kondensacji pary wodnej. Warunki techniczne dopuszczają jednak kondensację pary wodnej w okresie zimowym wewnątrz przegrody, jeżeli latem możliwe będzie wyparowanie kondensatu i nie nastąpi degradacja materiału przegrody na skutek tej kondensacji; warunek ten należy sprawdzić zgodnie z normą [3] lub używając zaawansowanych metod numerycznych. Taki zapis o dopuszczeniu kondensacji pary zimą pod pewnymi warunkami wydaje się logiczny – brak narastającego zawilgocenia i degradacji materiału przegrody jest jak najbardziej sensowny, nie oznacza jednak, że taka sytuacja może być bezkrytycznie akceptowalna. Postawić należy także pytanie, jakie przyjąć warunki brzegowe.

Paroizolacja wykonywana jest zwykle z następujących materiałów:

– Paroizolacyjne papy i samoprzylepne membrany bitumiczne. Cechują się one deklarowanym (zazwyczaj wysokim) współczynnikiem oporu dyfuzyjnego µ

– Folie i membrany z tworzyw sztucznych i kauczuku, ale powinny to być folie paroizolacyjne. Ich grubość powinna wynosić nie mniej niż 0,5-0,6 mm (w żadnym wypadku nie wolno stosować folii 0,2-0,3 mm). Producenci folii paroizolacyjnych podają zwykle tzw. równoważny opór dyfuzyjny w metrach (oznaczany jest jako Sd), powinien się on zaczynać od 50-60 m.

– Masy polimerowo-bitumiczne (tzw. masy KMB) oraz, rzadziej, masy asfaltowe. Cechują się one współczynnikiem oporu dyfuzyjnego u na poziomie 15 000-30 000. Uwaga: niektórzy producenci ograniczają zastosowanie mas KMB do powierzchni pionowych lub tylko do obszaru gruntu.

– Roztwory i emulsje asfaltowe. W typowych sytuacjach (pod spodem pomieszczenie suche, normalnie użytkowane, typowe wykończenie powierzchni tarasu) spełniają one swoją funkcję. Należy jednak nakładać je minimum w 2-3 warstwach, tak aby nie występowała nieciągłość powłoki i aby uzyskać zużycie na poziomie przynajmniej 0,5-0,6 kg (lub dm3)/m2.

Wykonanie obliczeń cieplno-wilgotnościowych jest bezwzględnie wymagane przy nietypowych warstwach użytkowych, np. z żywicy z tworzyw sztucznych.

Najczęściej stosuje się tzw. powierzchniowy układ odprowadzenia wody (rys. 1). Jego istotą jest 100-procentowa szczelność połaci na wnikanie wody. Układ warstw jest zatem narzucony przez właściwości stosowanych materiałów oraz zjawiska fizyczne (konieczność zachowania szczelności oraz rozkład temperatur i ciśnień pary wodnej). Rozkład temperatury w przekroju (rys. 2) wynika z różnych temperatur po obu stronach przegrody, a przepływ pary wodnej z różnicy ciśnienia tej pary po obu stronach przegrody – dążą one do wyrównania się. Jednak para wodna, wnikając w warstwy połaci, nie przechodzi przez nią całkowicie – napotyka opór ze strony poszczególnych jej warstw. Opór ten zależy od rodzaju materiału ściany (inny dla cegły, inny dla betonu, styropianu, wełny, powłoki wodochronnej, wykładziny ceramicznej itp.) i jej grubości – jest on określany przez tzw. równoważny opór dyfuzyjny Sd. Powoduje on spadek cząstkowych ciśnień pary wodnej. Obrazowo ujmując zagadnienie: każda warstwa zatrzymuje pewną ilość pary wodnej, jednak pozostała część przenika dalej, w zimniejszą strefę przekroju.

Jeżeli pary wodnej jest dużo, to w pewnym momencie zaczyna się ona wykraplać, gdyż zostaje osiągnięty stan nasycenia i dochodzi do kondensacji. Można mówić o tzw. płaszczyźnie kondensacji, gdy do skraplania dochodzi np. na styku warstw, lub o strefie kondensacji, gdy mamy do czynienia z fragmentem przekroju, gdzie zjawisko to występuje. Wspomniane wcześniej zjawisko związane jest z wilgotnością względną powietrza. W powietrzu zawsze znajduje się para wodna. Jednakże jej ilość nie jest nieograniczona, powietrze może przyjąć tylko określoną ilość pary wodnej. Ilość ta jest zależna od temperatury powietrza i spada wraz ze spadkiem temperatury. Wspomniana wcześniej względna wilgotność powietrza to wyrażony w procentach iloraz znajdującej się w chwili obecnej ilości pary wodnej do jej maksymalnej wartości. Jeżeli, dla tej samej zawartości pary wodnej w powietrzu, jego temperatura będzie się obniżać, to względna wilgotność będzie wzrastać. Wzrost względnej wilgotności nie będzie trwać w nieskończoność, w pewnym momencie względna wilgotność wyniesie 100%. Jest to tzw. punkt rosy, tzn. temperatura, w której wilgotność względna osiąga 100%. Więcej wody w powietrzu „nie zmieści się”, przy dalszym spadku temperatury pojawi się kondensacja nadmiaru pary wodnej.

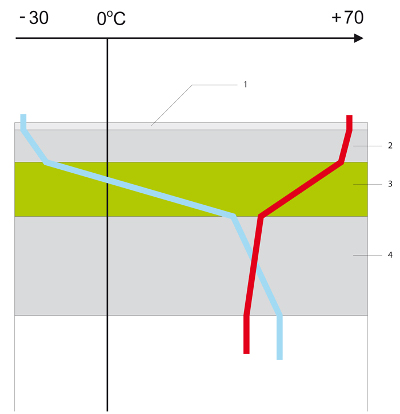

Rys. 2 Schematyczny rozkład temperatur w warstwach połaci: 1 – warstwa użytkowa, 2 – ja- strych dociskowy, 3 – termoizolacja, 4 – płyta konstrukcyjna (rys. archiwum firmy Atlas)

Jeżeli kondensacja pojawi się w warstwie jastrychu dociskowego (czyli w strefie przemarzania, powyżej termoizolacji), to oprócz negatywnego wpływu cykli zamrażania-rozmrażania na zawilgocony podkład (samych przejść przez zero w cyklu jesień-zima-wiosna może być ponad 200) i prawdopodobnie zwiększającego się zawilgocenia podkładu większych problemów na początku nie będzie. W okresie letnim zgromadzona wilgoć będzie się starała wyjść przez spoiny, tworząc mało estetyczne wykwity (taki sam efekt może spowodować ułożenie izolacji podpłytkowej i warstwy użytkowej na zbyt wilgotnym jastrychu). Na właściwości ciepłochronne wpływ takiego zawilgocenia będzie raczej niewielki. Jednak w dłuższym okresie i w skrajnej sytuacji wzrost ciśnienia pary wodnej na skutek działania słońca i temperatury w lecie może doprowadzić do odspojenia samych płytek.

Gorsza jest sytuacja, gdy zawilgoceniu ulegnie termoizolacja z EPS-u. Szerokość strefy kondensacji zależeć będzie od warunków brzegowych i budowy połaci, dlatego może się zdarzyć, że strefa kondensacji obejmie także część termoizolacji. Jednak skutek zawilgocenia EPS-u będzie już inny. Spadek ciepłochronności powoduje bowiem poszerzenie wspomnianej strefy, co dodatkowo pogarsza warunki brzegowe – znaczna zmiana (wzrost) przewodności cieplnej zawilgoconej termoizolacji może na tyle zmienić rozkład temperatur w przegrodzie, że wykonane pierwotnie obliczenia nie będą miały żadnego sensu. Drugim problemem jest fakt, że zawilgocony w ten sposób EPS nie wyschnie (ilość kondensatu i związany z tym wzrost zawilgocenia termoizolacji można wyliczyć, przyjmując szacunkową liczbę dni z temperaturą poniżej temperatury krytycznej).

Tab. 1 Długość spoin w m.b. na metr kwadratowy okładziny dla różnych rozmiarów płytek [5] oraz udział spoiny w powierzchni wykładziny dla założonej szerokości spoiny

|

Rozmiar płytek [cm] |

Długość spoiny [m.b./m2] |

Szerokość spoiny [mm] |

Udział spoiny w 1 m2 okładziny [%] |

|

10•10 |

19,5 |

5 |

9,75 |

|

15•15 |

13,4 |

5 |

6,7 |

|

20•20 |

9,9 |

6 |

5,94 |

|

25•25 |

7,9 |

6 |

4,74 |

|

30•30 |

6,6 |

7 |

4,62 |

|

30•30 |

6,6 |

8 |

5,28 |

|

10•15 |

16,2 |

5 |

8,1 |

|

10•20 |

14,5 |

5 |

7,25 |

|

11,5•24 |

12,5 |

6 |

7,5 |

|

15•20 |

11,5 |

6 |

6,9 |

|

20•30 |

8,2 |

7 |

5,74 |

Z podanych wyżej powodów konieczność rzetelnego wykonywania obliczeń cieplno-wilgotnościowych wydaje się oczywista. Wybór rodzaju materiału stosowanego jako paroizolacja powinien zależeć bezpośrednio od wyników obliczeń cieplno-wilgotnościowych. Należy tak dobrać parametry paroizolacji (współczynnik oporu dyfuzyjnego µ, zastępczy – porównawczy – opór dyfuzyjny Sd), aby wyeliminować niebezpieczeństwo kondensacji wilgoci w warstwach tarasu.

I tu dochodzimy do sedna problemu. Same płytki cechują się bardzo dużym oporem dyfuzyjnym (w uproszczeniu można przyjąć, że jest to dowolna duża wartość, np. 100 000). Oznacza to, że o możliwości dyfuzji pary wodnej decyduje udział spoin w powierzchni okładziny (a więc zarówno wielkość płytek, jak i szerokość samych spoin).

Określenie współczynnika oporu dyfuzyjnego µ (lub równoważnego oporu dyfuzyjnego Sd) warstwy użytkowej wymaga określenia udziału spoiny w powierzchni okładziny. Dla płytek glazurowanych oraz gresu można przyjąć µ = ∞

µo = µ zaprawy spoinującej/udział spoiny w powierzchni wykładziny gdzie dla prostokątnej powierzchni połaci i prostokątnych płytek udział zaprawy spoinującej można obliczyć ze wzoru:

udział spoiny w powierzchni wykładziny = 100 – (a•b•100)/ c•d [%] gdzie: a, b – wymiary samej wykładziny (bez uwzględniania spoin) [m, cm]; c, d – wymiary połaci [m, cm].

Dla ogólnego przypadku wzór ten można zapisać następująco: udział spoiny w powierzchni wykładziny = x•a•b•100/Pc [%] gdzie: x – liczba płytek; a, b – wymiary płytek [m, cm]; Pc – pole połaci [m2, cm2].

W tab. 1 podano długość spoin w metrach bieżących na metr kwadratowy wykładziny dla różnych rozmiarów płytek oraz ich udział w powierzchni dla założonej szerokości spoiny.

Udział zaprawy spoinującej na metr kwadratowy spoinowanej powierzchni dla innych szerokości obliczyć można także ze wzoru:

udział spoiny w powierzchni wykładziny = L•s•0,1 [%]

gdzie: L – łączna długość spoin na 1 m2 wykładziny [m] (np. z tab. 1); s – szerokość spoiny [mm].

Nie sposób nie zauważyć wpływu zmniejszenia szerokości spoiny na dyfuzyjność (w zasadzie jej znaczne zmniejszenie) warstwy użytkowej. Do tego rzadko kiedy producenci podają rzeczywiste wartości współczynników oporu dyfuzyjnego nie tylko spoiny, ale także zaprawy klejącej, szlamu, podkładu czy termoizolacji. Jeżeli już są podawane, to zwykle tabelaryczne.

Dla zaprawy spoinującej, kleju do płytek i podkładu zwykle podawane są tabelaryczne wartości 15/35. Rzeczywiste nie są wymagane przez dokumenty odniesienia. Przyjęta dla klejów wartość współczynnika oporu dyfuzyjnego µ rzędu 15-35 może odpowiadać klejom klasy C1. Dla odkształcalnego kleju klasy C2 S1 trzeba się liczyć z µ rzędu 60-160, mamy więc do czynienia z zupełnie innymi wartościami.

Fot. Widoczne objawy mogą mieć kilka przyczyn, jedną z nich może być kondensacja międzywarstwowa w jastrychu dociskowym (fot. autora)

Przyjmijmy dla podkładu, kleju i fugi µ = 15. Dla płytek 30 • 30 cm i szerokości spoiny 4 mm (szerokość zbyt mała (!), ale bardzo często tak się wykonuje prace) udział spoin w powierzchni jednostkowej wynosi 2,6%. Przyjmując µ dla płytek ceramicznych równy ∞

Najczęściej dokumentacja w żaden sposób nie precyzuje wymaganych parametrów warstwy paraizolacyjnej, ograniczając się do zapisu typu „paroizolacja z papy” lub „folii”. Jaka papa i folia powinny być zastosowane? Wbrew pozorom dyfuzyjność pap dachowych lub stosowanych do izolacji fundamentów (nawet jeśli są to papy polimerowo-bitumiczne) jest dość wysoka.

Dobrze, jeżeli zostanie zastosowana papa paroizolacyjna (powinno się stosować wyłącznie papy paroizolacyjne o określonym – deklarowanym – oporze dyfuzyjnym). Jednak często się stosuje najtańszą papę na osnowie tekturowej, która w zasadzie służy poprawie samopoczucia i twierdzeniu, że została położona paroizolacja. Analogicznie wygląda sytuacja z folią. Najcieńsza 0,2 mm będzie miała Sd na poziomie 8-10 m i to pod warunkiem, że sklei się ją na zakładach (ile razy układana jest na styk) i nie uszkodzi podczas wykonywania dalszych prac. Lepszym rozwiązaniem mogłoby być np. zastosowanie masy KMB (Sd dla warstwy o grubości 3-4 mm wynosi 80-125 m [4]) lub wręcz trzech warstw roztworu/emulsji asfaltowej.

Ponadto obliczenia (jeżeli już są wykonywane, co samo w sobie jest dość sporym ewenementem) odnoszą się także do konkretnej warstwy użytkowej. Należy przez to rozumieć uwzględnienie konkretnej wielkości płytek i konkretnej szerokości spoiny. Dla płytek o wymiarach 30•30 cm zmiana szerokości spoiny z 7 mm (taka powinna być) na 4 mm (taka jest bardzo często wykonywana) powoduje znaczny wzrost oporu dyfuzyjnego tej warstwy. Przy braku rzeczywistych wartości µ/Sd może to skutkować realnym niebezpieczeństwem kondensacji międzywarstwowej, zwłaszcza w niskich temperaturach utrzymujących się dłuższy czas. Analiza rozkładu temperatur w warstwach przekroju (rys. 2) pokazuje, że kondensacji należy się spodziewać w miesiącach zimowych i w strefie powyżej termoizolacji. Dlatego bardziej niekorzystnym wariantem jest przyjęcie dla warstw wykończeniowych (płytki, fuga, klej, szlam) wyższych wartości równoważnego oporu dyfuzyjnego w przypadku braku rzeczywistych wartości.

Tab. 2 Przykłady wartości temperatury zewnętrznej, przy której pojawi się kondensacja międzywarstwowa dla różnych wartości µ

|

Materiały warstw połaci |

µ |

|

Wariant 1 |

|

|

płytki 30•30 cm gr. 1 cm, fuga o szerokości 4 mm (µ fugi = 15) |

568 |

|

zaprawa klejowa gr. 4 mm |

35 |

|

elastyczny szlam uszczelniający gr. 2 mm |

500 |

|

jastrych dociskowy gr. 5 cm |

30 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

XPS gr. 20 cm |

150 |

|

papa paroizolacyjna |

200 m |

|

warstwa spadkowa – śr. gr. 3 cm |

30 |

|

płyta żelbetowa gr. 15 cm |

130 |

|

tynk cementowo-wapienny gr. 1,5 cm |

20 |

|

farba akrylowa 0,2 mm |

0,6 m |

|

temperatura kondensacji: – 7oC |

|

|

Wariant 2 |

|

|

płytki 30•30 cm gr. 1 cm, fuga o szerokości 4 mm (µ fugi = 35) |

1326 |

|

zaprawa klejowa gr. 4 mm |

60 |

|

elastyczny szlam uszczelniający gr. 2 mm |

500 |

|

jastrych dociskowy gr. 5 cm |

30 |

|

folia z tworzywa sztucznego 0,2 mm |

8 |

|

XPS gr. 20 cm |

150 |

|

papa paroizolacyjna |

200 m |

|

warstwa spadkowa – śr. gr. 3 cm |

30 |

|

płyta żelbetowa gr. 15 cm |

130 |

|

tynk cementowo-wapienny gr. 1,5 cm |

20 |

|

farba akrylowa 0,2 mm |

0,6 m |

|

temperatura kondensacji: -3oC |

|

|

Wariant 3 |

|

|

płytki 30•30 cm gr. 1 cm, fuga o szerokości 4 mm (µ fugi = 60) |

2273 |

|

zaprawa klejowa gr. 4 mm |

110 |

|

elastyczny szlam uszczelniający gr. 2 mm |

500 |

|

jastrych dociskowy gr. 5 cm |

30 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

XPS gr. 20 cm |

150 |

|

papa paroizolacyjna |

200 m |

|

warstwa spadkowa – śr. gr. 3 cm |

30 |

|

płyta żelbetowa gr. 15 cm |

130 |

|

tynk cementowo-wapienny gr. 1,5 cm |

20 |

|

farba akrylowa 0,2 mm |

0,6 m |

|

temperatura kondensacji: – 1oC |

|

|

Wariant 4 |

|

|

płytki 30•30 cm gr. 1 cm, fuga o szerokości 7 mm (µ fugi = 15) |

325 |

|

zaprawa klejowa gr. 4 mm |

35 |

|

elastyczny szlam uszczelniający gr. 2 mm |

500 |

|

jastrych dociskowy gr. 5 cm |

30 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

XPS gr. 20 cm |

150 |

|

papa paroizolacyjna |

200 m |

|

warstwa spadkowa – śr. gr. 3 cm |

30 |

|

płyta żelbetowa gr. 15 cm |

130 |

|

tynk cementowo-wapienny gr. 1,5 cm |

20 |

|

farba akrylowa 0,2 mm |

0,6 m |

|

temperatura kondensacji: – 9°C |

|

|

Materiały warstw połaci |

µ |

|

Wariant 5 |

|

|

płytki 30•30 cm gr. 1 cm, fuga o szerokości 7 mm (µ |

758 |

|

zaprawa klejowa gr. 4 mm |

60 |

|

elastyczny szlam uszczelniający gr. 2 mm |

500 |

|

jastrych dociskowy gr. 5 cm |

30 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

XPS gr. 20 cm |

150 |

|

papa paroizolacyjna |

200 m |

|

warstwa spadkowa – śr. gr. 3 cm |

30 |

|

płyta żelbetowa gr. 15 cm |

130 |

|

tynk cementowo-wapienny gr. 1,5 cm |

20 |

|

farba akrylowa 0,2 mm |

0,6 m |

|

temperatura kondensacji: – 6oC |

|

|

Wariant 6 |

|

|

płytki 30•30 cm gr. 1 cm, fuga o szerokości 7 mm (µ |

1299 |

|

zaprawa klejowa gr. 4 mm |

110 |

|

elastyczny szlam uszczelniający gr. 2 mm |

500 |

|

jastrych dociskowy gr. 5 cm |

30 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

XPS gr. 20 cm |

150 |

|

papa paroizolacyjna |

200 m |

|

warstwa spadkowa – śr. gr. 3 cm |

30 |

|

płyta żelbetowa gr. 15 cm |

130 |

|

tynk cementowo-wapienny gr. 1,5 cm |

20 |

|

farba akrylowa 0,2 mm |

0,6 m |

|

temperatura kondensacji: – 3oC |

|

|

Wariant 7 |

|

|

płytki 30•30 cm gr. 1 cm, fuga o szerokości 4 mm (µ |

568 |

|

zaprawa klejowa gr. 4 mm |

35 |

|

elastyczny szlam uszczelniający gr. 2 mm |

500 |

|

jastrych dociskowy gr. 5 cm |

30 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

XPS gr. 20 cm |

150 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

warstwa spadkowa – śr. gr. 3 cm |

30 |

|

płyta żelbetowa gr. 15 cm |

130 |

|

tynk cementowo-wapienny gr. 1,5 cm |

20 |

|

farba akrylowa 0,2 mm |

0,6 m |

|

temperatura kondensacji: +4oC |

|

|

Wariant 8 |

|

|

płytki 30•30 cm gr. 1 cm, fuga o szerokości 7 mm (µ |

758 |

|

zaprawa klejowa gr. 4 mm |

60 |

|

elastyczny szlam uszczelniający gr. 2 mm |

500 |

|

jastrych dociskowy gr. 5 cm |

30 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

XPS gr. 20 cm |

150 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

warstwa spadkowa – śr. gr. 3 cm |

30 |

|

płyta żelbetowa gr. 15 cm |

130 |

|

tynk cementowo-wapienny gr. 1,5 cm |

20 |

|

farba akrylowa 0,2 mm |

0,6 m |

|

temperatura kondensacji: +4oC |

|

|

Materiały warstw połaci |

µ |

|

Wariant 9 |

|

|

płytki 30•30 cm gr. 1 cm, fuga o szerokości 7 mm (µ |

1299 |

|

zaprawa klejowa gr. 4 mm |

110 |

|

elastyczny szlam uszczelniający gr. 2 mm |

500 |

|

jastrych dociskowy gr. 5 cm |

30 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

XPS gr. 20 cm |

150 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

warstwa spadkowa – śr. gr. 3 cm |

30 |

|

płyta żelbetowa gr. 15 cm |

130 |

|

tynk cementowo-wapienny gr. 1,5 cm |

20 |

|

farba akrylowa 0,2 mm |

0,6 m |

|

temperatura kondensacji: +5oC |

|

|

Wariant 10 |

|

|

płytki 30•30 cm gr. 1 cm, fuga o szerokości 7 mm (µ |

1299 |

|

zaprawa klejowa gr. 4 mm |

110 |

|

elastyczny szlam uszczelniający gr. 2 mm |

500 |

|

jastrych dociskowy gr. 5 cm |

30 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

XPS gr. 20 cm |

150 |

|

warstwa spadkowa – śr. gr. 3 cm |

30 |

|

płyta żelbetowa gr. 15 cm |

130 |

|

tynk cementowo-wapienny gr. 1,5 cm |

20 |

|

farba akrylowa 0,2 mm |

0,6 m |

|

temperatura kondensacji: +6oC |

|

|

Wariant 11 |

|

|

płytki 30•30 cm gr. 1 cm, fuga o szerokości 4 mm (µ |

568 |

|

zaprawa klejowa gr. 4 mm |

35 |

|

elastyczny szlam uszczelniający gr. 2 mm |

500 |

|

jastrych dociskowy gr. 5 cm |

30 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

XPS gr. 20 cm |

150 |

|

folia z tworzywa sztucznego 0,2 mm |

8 m |

|

warstwa spadkowa – śr. gr. 3 cm |

30 |

|

płyta żelbetowa gr. 15 cm |

130 |

|

tynk cementowo-wapienny gr. 1,5 cm |

20 |

|

farba akrylowa 0,2 mm |

0,6 m |

|

temperatura kondensacji : +4oC |

|

W tab. 2 pokazano kilka przykładów z wyliczoną temperaturą pojawienia się kondensacji międzywarstwowej. Porównanie wariantu 9 oraz 10 pokazuje wpływ „paroizolacji” z folii 0,2 mm. Praktycznie nie wpływa ona na zmianę temperatury kondensacji. Gdybyśmy dla wariantu 1 zamiast papy paroizolacyjnej zastosowali folię 0,2 mm (wariant 1 i 11), sytuacja wyglądałaby zupełnie inaczej. Przywołane przykłady pokazują, jak istotne jest przemyślenie koncepcji wykonania warstwy użytkowej (wielkość płytek i szerokość spoin) oraz wcześniejsze przeliczenie układu dla konkretnych materiałów, czego rezultatem jest konkretne rozwiązanie konstrukcyjno-materiałowe. Współczynnik oporu dyfuzyjnego dla kleju i warstwy spadkowej ma niewielki wpływ na wystąpienie kondensacji, w przeciwieństwie do oporu dyfuzyjnego warstwy użytkowej i paroizolacji.

Metoda Glasera jest metodą bardzo przybliżoną, zakłada się bardzo wiele uproszczeń w ruchu ciepła i wilgoci oraz w przyjęciu warunków brzegowych. Znacznie dokładniejsze i odzwierciedlające rzeczywisty stan cieplno-wilgotnościowy przegrody byłyby obliczenia w stanie niestacjonarnym, wymagają one jednak użycia specjalistycznych programów komputerowych.

Z drugiej strony nie należy też tego problemu demonizować. Nie każdy taras ulegnie destrukcji na skutek kondensacji i nie muszą to być zaraz bardzo duże ilości kondensatu (choć w przypadku np. bezmyślnego wykonania warstwy użytkowej z żywicy problem może być bardzo poważny). Dlatego podstawą uniknięcia problemów jest jednak świadomość zjawisk zachodzących w połaci, rzetelne wykonanie obliczeń (nawet metodą Glasera) i ich odpowiednia interpretacja, zastosowanie materiałów o wymaganych parametrach oraz wysokiej jakości wykonawstwo.

mgr inż. Maciej Rokiel

Literatura

- PN-EN ISO 6946:2008 Komponenty budowlane i elementy budynku – Opór cieplny i współczynnik przenikania ciepła – Metoda obliczania.

- Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, Dz.U. z 2002 r. Nr 75, poz. 690 z późn. zm. (tekst jednolity: obwieszczenie Ministra Infrastruktury i Rozwoju z dnia 17 lipca 2015 r. w sprawie ogłoszenia jednolitego tekstu rozporządzenia Ministra Infrastruktury w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie, Dz.U. z 2015 r. poz. 1422).

- PN-EN ISO 13788:2013-05 Cieplno-wilgotnościowe właściwości komponentów budowlanych i elementów budynku – Temperatura powierzchni wewnętrznej konieczna do uniknięcia krytycznej wilgotności powierzchni i kondensacji międzywarstwowej – Metody obliczania.

- Hinweise zum Einsatz alternativer Abdichtung unter Estrichen. BEB Merkblatt, 1997.

- Katalog Nakładów Rzeczowych KNR AT-23 Okładziny ceramiczne – podłogi i schody, Athenasoft, 2007.

- Außenbelage. Belagkonstruktionen mit Fliesen und Platten außerhalb von Gebauden, ZDB, 2005.

- Budownictwo ogólne, tom 2 „Fizyka budowli”, Arkady, Warszawa 2007.

- M. Rokiel, Tarasy – kondensacja międzywarstwowa, „Materiały Budowlane” nr 3/2017.

- M. Rokiel, Tarasy i balkony. Projektowanie i warunki techniczne wykonania i odbioru robót, Dom Wydawniczy MEDIUM, 2011.

- M. Rokiel, ABC izolacji tarasów. Poradnik eksperta, Agencja Reklamowa Medium, 2015.