Zdaniem Stanisława Wierzbickiego, wieloletniego dyrektora ITB, „mówienie, że domy z wielkiej płyty będą się rozpadać, jest uogólnieniem i jest niesłuszne”.

Zewnętrzne ściany osłonowe stosowane w typowych systemach prefabrykowanych budownictwa mieszkaniowego u schyłku XX wieku kształtowano z betonowej warstwy konstrukcyjnej, izolacji cieplnej ze styropianu lub wełny mineralnej o zmiennych grubościach oraz warstwy betonu fakturowego [2].

Warstwy izolacyjne oraz warstwy fakturowe mocowano do płyt konstrukcyjnych za pośrednictwem stalowych łączników określanych terminem wieszaki, a więc o trwałości tak ukształtowanej przegrody zewnętrznej decyduje skuteczność realizacji połączenia warstw betonowych.

Elewacje przykładowego budynku, zrealizowanego w technologii prefabrykowanej Wk-70, przedstawiono na fot. 1.

Fot. 1. Fragmenty elewacji budynku wykonanego w technologii Wk-70

Analiza stanu warstwowych ścian systemu Wk-70

Badania stanu technicznego budynków zlokalizowanych na jednym z dużych osiedli mieszkaniowych, zrealizowanych w technologii wielkopłytowej systemu Wk-70, przeprowadzono po 25 latach eksploatacji przed planowaną przez użytkownika termorenowacją obiektu [7].

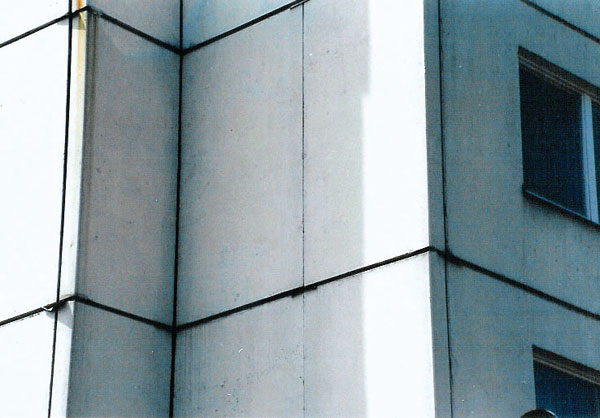

W systemie Wk-70 grubości warstwy fakturowej i ocieplenia są jednakowe i wynoszą 6 cm. Grubość warstwy konstrukcyjnej w elementach ścian szczytowych jest równa 15 cm, ale w płytach osłonowych ścian podłużnych już tylko 8 cm (rys. 1). Z uwagi na bezpieczeństwo osób znajdujących się w strefie obiektów istotna jest stabilność warstwy fakturowej, podlegającej bezpośredniemu oddziaływaniu czynników atmosferycznych, oraz stan i nośność łączników metalowych, nieposiadających ochrony przeciwkorozyjnej w strefie przejścia przez izolację termiczną.

Warstwa fakturowa jest zbrojona siatką stalową z prętów Ø3 lub Ø4,5 mm, ze stali klasy A-I, o oczkach 20 x 20 cm. W celu zabezpieczenia przed korozją siatka powinna być otulona betonem o grubości co najmniej 2,5 cm. W początkowym okresie stosowania systemów wielkopłytowych nie określano jednoznacznie rodzaju stali przeznaczonej na wieszaki. W latach 80., w wyniku badań przeprowadzonych w ITB, zalecono realizację wieszaków ze stali H13N4G9. W praktyce stosowano łączniki wykonywane ze stali St3SX, a na podstawie odkrywek w niektórych badanych elementach stwierdzono występowanie prętów ocynkowanych ze stali St0S [8].

Wieszaki usytuowane są tak, iż po montażu elementu nie ma możliwości ich konserwacji lub wymiany. Są one częściowo zabetonowane w warstwie fakturowej i konstrukcyjnej, a środkowa część wieszaka znajduje się w warstwie ocieplenia. W niesprzyjających warunkach, głównie środowiska atmosferycznego oraz w przypadku zawilgocenia izolacji termicznej, stal ulega korozji sprzyjającej rozwojowi zjawisk elektrochemicznych. W miejscach lokalnych ubytków betonu inicjowane są procesy ługowania.

a)

b)

Fot. 2. Przykłady połączeń elementów ścian zewnętrznych: a) mechaniczne uszkodzenia krawędzi płyt prefabrykowanych, b) próba wadliwej naprawy złącza poprzez wypełnienie szczeliny pianką poliuretanową

W agresywnym środowisku budynków usytuowanych w okręgach przemysłowych w przypadku nieszczelności warstwy fakturowej do przestrzeni izolacyjnej przedostają się wody opadowe, zawierające rozpuszczone substancje przyspieszające procesy korozji.

Podczas badań przeprowadzonych przez autorów pracy potwierdzano, że do wykonania łączników wykorzystywano niewłaściwe klasy stali, a wieszaki realizowane ze stali nierdzewnej, lecz zbyt kruchej również nie spełniają założonych wymagań. Stwierdzano błędy w rozmieszczeniu, liczbie i średnicach zastosowanych wieszaków. Analogiczne zjawiska potwierdzano w pracach [4 i 5].

Na powierzchni warstwy fakturowej stwierdzano spękania umożliwiające penetrację wody opadowej w głąb konstrukcji ściany i niekiedy przenikającej do wnętrza pomieszczeń mieszkalnych. Procesowi zawilgocenia sprzyjały zjawiska uszkodzenia krawędzi płyt prefabrykowanych w strefach złączy pionowych i poziomych. Próby wypełniania szczelin materiałami odkształcalnymi i tworzywami, takimi jak pianka poliuretanowa, nie poprawiały stanu technicznego i bezpieczeństwa, ponieważ eliminowały poprawne procesy wentylowania przestrzeni w złączach (fot. 2a i b).

Dodatkowo stwierdzono, że grubość betonu w warstwach elewacyjnych niejednokrotnie przekraczała wartości systemowe, zwiększając obciążenie wieszaków, z jednoczesnym zmniejszeniem grubości warstwy izolacji termicznej. Efektem tego jest zmniejszenie izolacyjności termicznej przegrody oraz zwiększenie naprężeń w wieszakach, spowodowane zarówno większym obciążeniem ciężarem warstwy fakturowej, jak i odkształceniami termicznymi płyty elewacyjnej narażonej na bezpośrednie działanie czynników atmosferycznych i obciążenie temperaturą [6].

Rys. 1. Konstrukcja prefabrykowanego elementu warstwowego

Kształtowanie i badania prototypowych rozwiązań konstrukcji wzmacniających

W celu analizy bezpieczeństwa eksploatacyjnego elementów ścian warstwowych sformułowano oryginalną koncepcję ich zespolenia, bez ingerencji do wnętrza budynku. W wyniku oceny stanu rzeczywistego istniejących przegród uznano, iż stadium bezpiecznej eksploatacji można zapewnić za pomocą dodatkowych elementów mocujących, którymi powinny być stalowe łączniki kotwione zarówno w warstwie fakturowej, jak i konstrukcyjnej [1].

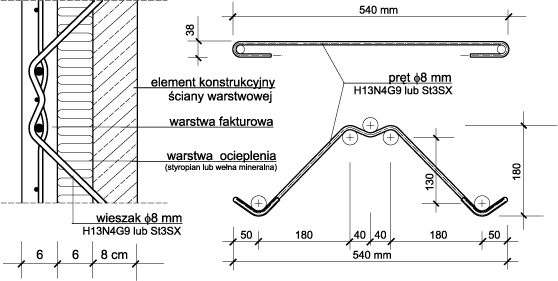

W efekcie prac nad konstrukcją elementów prototypowych do badań wytypowano dwa rodzaje indywidualnych kotwi, przystosowanych do wzmocnienia szczytowych i podłużnych ścian zewnętrznych. Na etapie kształtowania łączników analizowano rozkłady naprężeń docisku w trzpieniu oraz w strefie mocowania prętów w płytach warstwowych o małych grubościach, o wytrzymałości odpowiadającej klasom B15 (C12/15) i B20 (C16/20), z których realizowano elementy ścian osłonowych. W trakcie badań zwiększano sukcesywnie powierzchnie docisku poprzez wprowadzenie pierścieni oporowych o średnicach oznaczonych na rys. 2 jako D1 i D2. Ostatecznym efektem prac studialnych i badań elementów prototypowych było skonstruowanie nieodkształcalnych łączników o odpowiedniej sztywności i wytrzymałości, a dodatkowo efektywnych pod względem montażowym.

Fot. 3. Kotwie typu „L”i „C” zrealizowane do badań w skali naturalnej

Problemem praktycznej realizacji montażu prototypowych kotwi było wykonanie wszelkich robót bez ingerencji w wewnętrzne powierzchnie ścian w mieszkaniach użytkowników. Koszty remontów i potencjalnych odszkodowań za szkody byłyby znaczne w porównaniu z zyskiem z eksploatacji budynku poddanego pracom naprawczym. Ponadto prace zabezpieczające powierzchnie ścian zewnętrznych można byłoby realizować pod warunkiem uzyskania dostępu do wszystkich lokali w budynku.

W wyniku przeprowadzonych prac nad zastosowaniem łączników typu „L” i typu „C” w skali laboratoryjnej i naturalnej skonstruowano prototypy umożliwiające ocenę technologii i nośności konstrukcji zespolonej. Opracowano dwa oryginalne rozwiązania, odmiennie dla płyty ściany szczytowej, w której grubość warstwy konstrukcyjnej wynosi 15 cm, oznaczone symbolem „C”, oraz dla elementów, z których zrealizowano podłużne ściany osłonowe, oznaczone symbolem „L”.

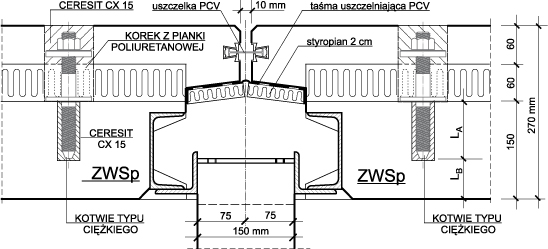

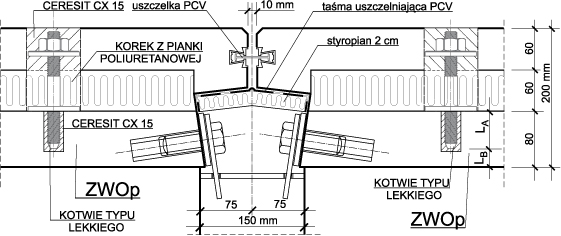

Sposób sytuowania łączników typu ciężkiego „C” i lekkiego „L” oraz technologię realizacji wzmocnienia ściany warstwowej ilustrują rys. 3 i 4.

Łączniki wykonano ze stali trudnordzewiejącej znaku 10HAVP, zastosowanie jej można uznać za współczesny, zapobiegawczy środek techniczny wdrażany w celu wyeliminowania skutków korozji w okresie trwałości obiektu (fot. 3). Szczególne wymagania określono dla łączników typu „L”, mocowanych w warstwie konstrukcyjnej o grubości 8 cm. Na podstawie badań nieniszczących [3], potwierdzonych następnie wynikami badań laboratoryjnych [10, 11], stwierdzono, że gwarantowana wytrzymałość betonu w kontrolowanych elementach konstrukcyjnych jest podstawą kwalifikowania do klasy B20 (C16/20). Natomiast wytrzymałość betonu w warstwach fakturowych nie gwarantowała takiej klasy. W efekcie dostatecznie uzasadnionych wyników badań elementy fakturowe zakwalifikowano do klasy B15 (C12/15).

Przed opracowaniem techniki osadzania łączników w warstwie fakturowej realizowano otwory o średnicy Ø80–100 mm. W elementach konstrukcyjnych wiercono otwory o przekroju adekwatnym do średnic nagwintowanych prętów kotwiących. Po montażu i stabilizacji pierścieni oporowych w warstwach konstrukcyjnych przestrzeń termoizolacyjną uzupełniano pianką poliuretanową i wykonywano korki betonowe z szybkowiążącej zaprawy cementowej o wytrzymałości odpowiadającej klasie B40, typu CERESIT CX 15. W efekcie prawidłowo zrealizowanych prac wzmacniających konstrukcja ściany prefabrykowanej zostanie przygotowana do wykonania termorenowacji obiektu jedną z metod dopuszczonych do stosowania na podstawie obowiązujących aprobat technicznych.

Elementy zestawu przeznaczonego do wykonywania otworów o średnicach Ø80–100 mm w warstwie fakturowej prefabrykowanych płyt ściennych pokazano na fot. 4.

Fot. 4. Elementy zestawu wykorzystywane do wykonywania otworów w płytach fakturowych

Badania uzupełniające

Uzupełnieniem przedstawionego zakresu badań było ustalenie głębokości karbonatyzacji betonu warstwy fakturowej po ponad dwudziestoletnim okresie eksploatacji. Badaniom poddano przede wszystkim beton zlokalizowany w sąsiedztwie wieszaków lub prętów zbrojeniowych, ze względu na koncentracje naprężeń krawędziowych w strefach docisku, wzorując się na zaleceniach instrukcji [8], gdzie zalecono wykorzystywanie alkoholowego roztworu fenoloftaleiny. W proponowanej metodzie głębokość karbonatyzacji betonu określa się poprzez nawilżenie powierzchni betonu roztworem i analizę zmiany zabarwienia. Beton zobojętniony nie zmienia barwy, a niezobojętniony zabarwia się na czerwono.

W trakcie badań zrealizowanych przez autorów stan zaawansowania zjawiska karbonizacji betonu w warstwie fakturowej określano w wyciągach wodnych, uzyskiwanych przez ługowanie rozdrobnionego betonu wodą destylowaną [9]. W instrukcji ITB zalecono również określenie stopnia zobojętnienia warstwy fakturowej od strony izolacji termicznej, lecz nie wskazano sposobu realizacji badań tego typu. Na fot. 5 pokazano zestaw przeznaczony do badań stopnia pH w zawiesinie wodnej oraz przykładową próbkę uzyskaną z warstwy konstrukcyjnej prefabrykowanej płyty ściennej.

Próbki z zewnętrznych elementów elewacyjnych pobierano przez odkucie ręczne, a głębiej zlokalizowane struktury drążono metodą penetracyjną, poprzez wykonanie odwiertów techniką końcówek diamentowych. Próbki betonu rozdrabniano w moździerzach porcelanowych, usuwano ziarna kruszywa grubego, mielono i przesiewano. Przesiany produkt zalewano wodą destylowaną i uzyskiwano zawiesiny wodne. Oceny stanu przydatności betonu jako warstwy ochronnej i nośnej dokonano na podstawie badań mikroprocesorem HI 9025, wyposażonym w elektrody zapewniające dokładność pomiaru w zakresie ± 0,01 pH.

Dokładność pomiarów okazała się istotna, ponieważ przedział wartości pH zawiera się zaledwie w kilku stopniach. Dla wartości pH = 11–13 środowisko określono jako zasadowe, a pręty zbrojeniowe pokryte były warstwą pasywną złożoną z Fe2O3 i Fe3O4 i nie ulegały wpływom korozji. Wartość pH ≈ 10 oznaczała początek procesów korozyjnych łączników i prętów zbrojeniowych w warunkach ługowania betonu.

Uzyskane wyniki badań próbek pobranych z warstwy fakturowej, w zakresie pH 9,36–9,58, potwierdzające występowanie zaawansowanych procesów karbonatyzacji i niższą wytrzymałość betonu, należy uwzględniać w procesie kształtowania konstrukcji prototypowych.

Rys. 2. Konstrukcja elementów wzmacniających połączenie warstw w prefabrykowanych płytach ściennych

Rys. 3. Konstrukcja wzmocnienia połączenia warstwy fakturowej ściany szczytowej

Rys. 4. Konstrukcja wzmocnienia połączenia warstwy fakturowej ściany osłonowej

Praktyczne aspekty diagnostyki przegród warstwowych

Wskutek wad systemów prefabrykowanych budynków mieszkalnych i małej dbałości wykonawców o jakość robót konstrukcyjnych po kilkunastu latach eksploatacji zewnętrzne ściany warstwowe generują stadium degradacji.

Przyczyną występujących zagrożeń stały się procesy destrukcji stalowych elementów złączy. Objawami, które mogą świadczyć o rozwoju zjawisk korozyjnych, a w konsekwencji zagrożeniu bezpieczeństwa eksploatacyjnego, są:

– przecieki przez warstwę elewacyjną, w strefach nadproży lub połączeń płyt;

– spękania i zarysowania betonu, rozszczelniające przegrody, spowodowane wadami zbrojenia warstw konstrukcyjnych i fakturowych oraz metod ich zespolenia;

– objawy zjawisk przemarzania, powodujących zmiany parametrów technologicznych i wytrzymałościowych materiałów przegród zewnętrznych;

– niedostateczna wytrzymałość betonu, szczególnie warstw zewnętrznych, wrażliwych ze względu na niewielką grubość i wymaganą szczelność.

Doraźne działania prewencyjne użytkowników obiektów powinny zmierzać w kierunku ochrony węzłów i połączeń elementów prefabrykowanych przed przeciekami, co pośrednio wpływa na eliminację zjawiska kondensacji pary wodnej i ochronę łączników przed korozją. Docieplanie budynków nie eliminuje wad konstrukcyjnych, a przy wadach technologicznych może spowodować zwiększenie zagrożenia wskutek dodatkowego obciążenia.

Diagnostyka okresowa elewacji budynków narażonych na szkodliwe wpływy agresywnego środowiska atmosferycznego [12], przeprowadzana co najmniej jeden lub dwa razy w ciągu roku, powinna w efekcie powodować decyzje i działania zmierzające do likwidacji stwierdzonych wad, ograniczenie procesów destrukcji oraz postępu degradacji elementów.

Kompleksowa diagnostyka [6, 7] warstwowych elementów żelbetowych przeprowadzana jest w przypadku pojawienia się objawów wskazujących możliwość zagrożenia bezpieczeństwa. Należy przeprowadzać wówczas dokładne badania wad i uszkodzeń elewacji wynikających z wystąpienia warunków stymulujących degradację połączeń warstw w elementach ściennych. Niezbędne jest wykonanie badań, które pozwolą określić rzeczywiste wartości obciążeń wynikające z grubości warstw i zmiany relacji równowagi między elementami.

Przed przystąpieniem do zabiegów eliminacji wad konstrukcyjnych i ewentualnej termorenowacji obiektu niezbędne jest określenie stosownej technologii mocowania dodatkowej warstwy izolacji termicznej i warstw elewacyjnych.

Opracowana przez autorów koncepcja wzmocnień łącznikami typu „L” i „C” uwzględnia rozwiązania systemowe połączenia warstw elementów prefabrykowanych ścian oraz rzeczywisty stan bezpieczeństwa wadliwie montowanych obiektów.

Przedstawiona koncepcja znajduje się obecnie w trakcie diagnostyki w skali rzeczywistej. Badaniom poddawane są elementy warstwowych ścian zewnętrznych, zlokalizowane na kondygnacji przyziemia budynku o konstrukcji wielkopłytowej systemu Wk-70. W efekcie prowadzonego monitoringu autorzy ocenią praktyczną przydatność opracowanej metody wzmocnienia prefabrykowanych ścian warstwowych, skutkującej wzmocnieniem strefy połączeń warstwy fakturowej i konstrukcyjnej prefabrykowanej ściany osłonowej i przygotowaniem elementu konstrukcyjnego do przeniesienia dodatkowego obciążenia wynikającego z faktu termomodernizacji.

a) b)

c)

Fot. 5. a) struktura próbki betonu warstwy fakturowej, b) zawiesiny wodne przygotowane do badań stopnia pH, c) zestaw mikroprocesorowy do badań stopnia pH

Bibliografia

1. K. Konieczny, Dodatkowe połączenia warstwy fakturowej z warstwą konstrukcyjną wielkopłytowych ścian zewnętrznych. Budynki wielkopłytowe – wymagania podstawowe, zeszyt 4, Instytut Techniki Budowlanej, Warszawa 2002.

2. A. Ostańska, Stan techniczny i analiza energetyczna jako podstawowe aspekty rewitalizacji osiedli z budynkami wielkopłytowymi, „Przegląd Budowlany” nr 9/2009.

3. L. Runkiewicz, Metody nieniszczące stosowane do oceny właściwości materiałów budowlanych w diagnostyce budowlanej, „Inżynieria i Budownictwo” nr 9/2005.

4. L. Runkiewicz, Błędy i uszkodzenia w budownictwie wielkopłytowym. Błędy i uszkodzenia budowlane oraz ich usuwanie, WEKA Wydawnictwo Informacji Zawodowej, Warszawa 2002.

5. Z. Ściślewski, O trwałości łączników w ścianach warstwowych, „Inżynieria i Budownictwo” nr 8/98.

6. I. Woyzbun, M. Wojtowicz, Metodyka oceny stanu technicznego wielkopłytowych warstwowych ścian zewnętrznych. Budynki wielkopłytowe – wymagania podstawowe, zeszyt 4, Instytut Techniki Budowlanej, Warszawa 2002.

7. Zasady oceny bezpieczeństwa konstrukcji żelbetowych,Instrukcja nr 361/1999, Instytut Techniki Budowlanej, Warszawa 1999.

8. Badania i ocena betonowych płyt warstwowych w budynkach mieszkalnych, Instrukcja nr 360/1999, Instytut Techniki Budowlanej, Warszawa 1999.

9. PN-86/B-01810 Antykorozyjne zabezpieczenia w budownictwie. Właściwości ochronne betonu w stosunku do stali zbrojeniowej. Badania elektrochemiczne.

10. PN-EN 12390-3:2002 Badania betonu – Część 3: Wytrzymałość na ściskanie próbek do badania.

11. PN-EN 12504-1:2002 Badania betonu w konstrukcjach – Część 1: Odwierty rdzeniowe – Wycinanie, ocena i badanie wytrzymałości na ściskanie.

12. Ustawa z dnia 7 lipca 1994 r. – Prawo budowlane t.j. Dz.U. z 2006 r., Nr 156, poz. 1118 z późn. zm.

dr inż. Janusz Krentowski

prof. dr hab. inż. Rościsław Tribiłło

prof. dr hab. inż. Rościsław Tribiłło

Katedra Mechaniki Konstrukcji, Politechnika Białostocka