Zakład Unieszkodliwiania Odpadów Komunalnych w Białymstoku to największa inwestycja ostatnich lat na Podlasiu.

Potocznie: spalarnia śmieci. Bardziej technicznie: instalacja termicznego przetwarzania odpadów. Zgodnie z dokumentami: Zakład Unieszkodliwiania Odpadów Komunalnych. Jakkolwiek by mówić, pierwsza – oficjalnie zakończona – tego typu inwestycja w kraju od ponad pół roku pracuje w Białymstoku. Rozruch instalacji ZUOK rozpoczął się jeszcze latem zeszłego roku, 31 grudnia 2015 r. został podpisany protokół odbioru. Oficjalne otwarcie na oczach setek gości odbyło się 9 lutego tego roku.

ZUOK w Białymstoku jest jednym z pierwszych trzech zakładów (poza Koninem i Bydgoszczą) o tak wielkiej skali w Polsce. To zasługa władz miasta, które już dziesięć lat temu poważnie potraktowały problem dostosowania gospodarki odpadami do europejskich przepisów. Unijna polityka nakłada obowiązek maksymalnego ograniczenia ilości odpadów biodegradowalnych kierowanych do składowania bez przetworzenia. Dzięki inwestycji możliwe jest bezpieczne dla środowiska ostateczne unieszkodliwienie odpadów pozbawionych już wartości materiałowych i energetycznych.

Spalarnia wewnątrz to dla osób postronnych plątanina rur. ZUOK obsługuje 50 osób (fot. autorki)

W imieniu gminy Białystok spalarnią zarządza miejska spółka Lech. Zanim jednak zaproszę na posesję przy ul. Andersa, gwoli formalności oddam głos zarządowi zakładu.

– W Białymstoku powstał wzorcowy kompleksowy system gospodarki odpadami komunalnymi oparty o selektywną zbiórkę oraz o zakład termicznego przekształcania, a jeszcze w tym roku zostanie uzupełniony o nowoczesną sortownię odpadów surowcowych w naszym zakładzie w Hryniewiczach koło Białegostoku – mówi Michał Stefanowicz, prezes zarządu PUHP „Lech” w Białymstoku. – Do spalenia trafiają zmieszane odpady komunalne oraz frakcja palna odpadów pozostała po sortowaniu.

– Rocznie ZUOK w Białymstoku może spalić 120 tys. ton odpadów komunalnych – 15,5 tony w godzinę – uzupełnia Konrad Godebski, dyrektor ds. technicznych ZUOK w Białymstoku.

– Dzięki spalaniu odpadów wytwarzamy energię cieplną i elektryczną. W ciągu roku będzie mógł wyprodukować ok. 38 tys. MWh energii elektrycznej, tyle ile potrzeba do zasilenia ok. 16 tys. gospodarstw domowych oraz ok. 360 tys. GJ energii cieplnej – do ogrzania zimą ok. 870 domów jednorodzinnych.

Prąd jest sprzedawany do krajowej sieci energetycznej, natomiast ciepło trafia do sieci ciepłowniczej Miejskiego Przedsiębiorstwa Energetyki Cieplnej w Białymstoku. Imponujące liczby, a jakże imponująca inwestycja.

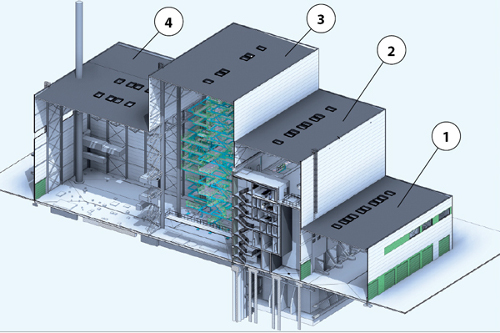

Rys. 1 Budynek procesowy ZUOK Białystok – widok 3D. Odpady komunalne są dostarczane przez samochody ciężarowe, które z punktu ważenia oraz kontroli zostaną skierowane przez plac manewrowy do jednego z czterech stanowisk w hali wyładunku (1). Tuż za halą bunkra (2), hala kotła (3) oraz hala zestalania popiołów (4)

– To inwestycja dziesięciolecia, która będzie zauważalna przez kolejne dziesięciolecia – podkreślał Tadeusz Truskolaski, prezydent Białegostoku, podczas oficjalnego otwarcia obiektu. Prezydent wspominał początki pomysłu na spalarnię i wizytę w Stavanger w Norwegii. Jego podziw i zazdrość budziła miejscowa spalarnia przetwarzająca 40 tys. ton odpadów na rok. Dziś jego podziw budzi obiekt w mieście, którym rządzi.

– Choć budowa trwała tylko dwa lata (dokładnie 751 dni – przyp. red.), procedury z nią związane zaczęły się w 2007 r. – kontynuował prezydent.

– Trzeba było zdobyć na budowę niezbędne pozwolenia, zaprojektować obiekt i pozyskać pieniądze z Unii. A później zaczęła się walka z czasem, by nie stracić dotacji.

I tu Tadeusz Truskolaski podziękował inżynierom, którzy popisali się fachowością i zmieścili budowę w czasie. A ta zaczęła się wnioskiem o pozwolenie złożonym 19 marca 2013 r. Jednak na prawomocną decyzję trzeba było poczekać. Została wydana dopiero 2 grudnia 2013 r. Tydzień później ruszyła budowa.

Inwestycja była realizowana w systemie „projektuj i buduj”. Na 3,3 ha działce powstało pięć obiektów. Zasadniczy jest oczywiście tzw. budynek procesowy, czyli miejsce, gdzie są utylizowane odpady. Składa się on z pięciu części powiązanych ze sobą i ulokowanych zgodnie z przebiegiem procesu. Idąc więc drogą odpadów, trafiamy najpierw do najniższej hali wyładowczej. Stąd wędrujemy do bunkra na odpady. Później do najwyższej hali kotła (44 m) z halą oczyszczania spalin i kominem (50 m), aż w końcu trafiamy do hali zestalania popiołów. Od frontu do budynku procesowego przylega budynek techniczny, gdzie produkuje się energię, tu zainstalowana jest turbina parowa sprzężona z generatorem prądotwórczym. A z tyłu zbudowana jest osobna hala waloryzacji i sezonowania żużla. Obecnie wysezonowany żużel jest wywożony i składowany w Hryniewiczach, podobnie jak ustabilizowane i zestalone cementem portlandzkim popioły. Docelowo planuje się gospodarcze wykorzystanie żużla do wykonywania podbudowy dróg. Masa odpadów po spaleniu jest 3-4 razy mniejsza, a ich objętość nawet 15 razy.

Fot. 1 Zespół podlaskich inżynierów z ramienia generalnego wykonawcy. W budowie uczestniczyło ok. 2000 osób, w tym wielu lokalnych podwykonawców. W okresie najbardziej intensywnych prac montażowych na placu budowy było codziennie 457 pracowników (fot. Budimex SA)

– Forma architektoniczna wszystkich obiektów nawiązuje do charakteru okolicznej zabudowy przemysłowej z dominującymi obiektami Elektrociepłowni Białystok. Bryły budynków zostały zaprojektowane jako proste kubiki, w nawiązaniu do założeń modernizmu. Dla podkreślenia ekologicznego charakteru na elewacjach zastosowano zielone akcenty kolorystyczne – opowiada Jarosław Sieradzki, dyrektor projektu Grontmij Polska z Warszawy.

Wspomnijmy budowę. Prace rozpoczęły się od niwelacji terenu i budowy dróg tymczasowych. Równolegle wykonywane były wykopy obiektowe, wśród których najbardziej wymagający był wykop o głębokości ok. 13 m do posadowienia bunkra odpadów.

– Wykonanie płyty dennej bunkra możliwe było jedynie w obudowie wykopu. Zaprojektowaliśmy więc pierwotnie ściankę szczelną z grodzic o długości 20 m – opowiada Piotr Doroszko, kierownik kontraktu z ramienia generalnego wykonawcy, firmy Budimex SA – Oddział Budownictwa Ogólnego Wschód. – Nie pozwoliły tego zrealizować bardzo niekorzystne warunki gruntowe. Połączyliśmy więc dwie technologie: ściankę szczelną z zastosowaniem krótszych, 14-metrowych grodzic pogrążanych ze wstępnego wykopu oraz iniekcję strumieniową jet grouting poniżej spodu grodzic. Jak się okazało podczas realizacji, było to jedyne słuszne rozwiązanie ze względu na duże trudności z pogrążeniem krótszych elementów obudowy wykopu.

W tak przygotowanym wykopie wylana została płyta denna o grubości, bagatela, 2,5 m. Najcieńsza jest w zwężeniu na samym środku – 1,5 m. Konstrukcja podziemna i nadziemna hali bunkra jest monolityczna. Ściany do wysokości poziomu 0 mają 50 cm grubości, powyżej – 40 cm.

Ciekawym zagadnieniem projektowym było także wykonanie posadowienia pośredniego, które stanowią kolumny, przenoszące obciążenia z zewnętrznych części budynku bunkra. Okalają one bunkier z trzech stron (poza częścią sąsiadującą z halą wyładowczą) i łącznie jest ich 70.

Fot. 2 Zespół inspektorów nadzorujących inwestycję (od lewej): Marcin Lipski (budynki), Wojciech Kania (inż. budowy), Jacek Bartoszuk (instalacje sanit.), Sebastian Maziarz (inżynier rezydent), Marcin Nikonowicz (elektryka), Mieczysław Kucharski (wsparcie techniczne, instalacje sanit.) i Jerzy Kania (strona technologiczna) (fot. autorki)

– Pierwotnie zakładaliśmy wykonanie popularnych pali CFA – relacjonuje dalej kierownik. – Natomiast ze względu na konieczność przyśpieszenia robót zastosowaliśmy pale jet grouting. Pozwoliło to nam na rozpoczęcie palowania przed zasypaniem obudowy wykopu, z uwagi na dużo mniejszą masę sprzętu do iniekcji w porównaniu do palownic CFA. Zaoszczędziliśmy tym samym około czterech tygodni. Zdobywanie w zakładanym terminie kolejnych „kamieni milowych” utwierdzało nas w przekonaniu, że pomimo dużych, nieprzewidzianych opóźnień w uzyskaniu prawomocnego pozwolenia na budowę nadal mamy szansę na dotrzymanie terminu końcowego. Teraz, kiedy okres budowy mamy już za sobą, mogę śmiało stwierdzić, że sukces kontraktu możemy zawdzięczać ciężkiej i profesjonalnej pracy całego zespołu realizującego.

Po przedstawieniu najtrudniejszych prac budowlanych czas na gwóźdź programu, na serce inwestycji – bo jakkolwiek by mówić, najważniejsza w spalarni jest technologia. A więc ad rem. Instalację spalania tworzy jedna kompletna linia termicznego przekształcania odpadów o planowanej wydajności 15,5 Mg/h (120 000 Mg/rok) przy nominalnej wartości opałowej odpadów komunalnych 7500 kJ/kg, składająca się z segmentów:

– przyjęcia i magazynowania dostarczonych odpadów komunalnych,

– termicznego przekształcania odpadów przez spalanie i odzysk energii,

– przetworzenia odzyskanej energii i wyprowadzenia do sieci w postaci prądu i ciepła,

– oczyszczania spalin,

– przetwarzania żużli wraz z odzyskiem metali żelaznych i nieżelaznych,

– stabilizowania i zestalania popiołów i stałych pozostałości z oczyszczania spalin.

W zakładzie zastosowane są najnowocześniejsze rozwiązania powodujące, że z bunkra oraz hali rozładunku odpadów zapachy będą zasysane do wewnątrz. Oznacza to, że nie będą one w żaden sposób uciążliwe dla środowiska. A jak będzie wyglądało unieszkodliwianie odpadów?

– Samochody z niesegregowanymi odpadami wjeżdżają przez specjalną śluzę i zrzucają śmieci do bunkra, tzw. fosy – opowiada Zbigniew Rosiak, zastępca dyrektora projektu ds. technologii. – Operator za pomocą chwytaka suwnicy wrzuca odpady do leja zasypowego, skąd popychacz hydrauliczny podaje je do kotła rusztowego. Spalają się na ruszcie w temperaturze ok. 1000oC.

Oczyszczanie spalin i poprawianie warunków spalania zaczyna się już w komorze paleniskowej, gdzie jest wtryskiwany mocznik neutralizujący tlenki azotu. Spalające się odpady ogrzewają wodę płynącą w rurach kotła, która odparowuje, a następnie jest przegrzewana w przegrzewaczach i jako para dostaje się do turbiny lub do wymienników ciepłowniczych. Para przekazuje część swojej energii w turbinie, napędzając generator elektryczny. Natomiast para z upustu turbiny lub z obejścia (wtedy gdy turbina nie pracuje) dostarczana jest do wymienników, gdzie podgrzewa wodę w sieci ciepłowniczej miasta.

Spaliny z kotła kierowane są do systemu oczyszczania. Zastosowana jest metoda oczyszczania spalin oparta na systemie NID, tj. półsucha technologia łącząca kilka funkcji w jednym urządzeniu: absorpcję gazową chlorowodoru, fluorowodoru i dwutlenku siarki, usuwanie metali ciężkich, dioksyn, furanów i cząstek stałych z wykorzystaniem węgla aktywnego i wapna oraz odpylanie spalin z wykorzystaniem filtra workowego.

– Zastosowanie takiego rozwiązania ogranicza emisję szkodliwych substancji z instalacji znacznie poniżej wartości określonych w rozporządzeniu Ministra Środowiska z 2014 r. w sprawie standardów emisyjnych z instalacji – mówi Zbigniew Gołębiewski, specjalista ds. komunikacji spółki Lech. – Jakość spalin jest ciągle monitorowana na zawartość szkodliwych związków chemicznych. Wyniki monitoringu są rejestrowane, a wszystkie państwowe instytucje związane z ochroną środowiska mają do niego wgląd.

Fot. 3 Operator za pomocą chwytaka suwnicy podaje odpady do leja zasypowego kotła. Choć wygląda na garstkę, w chwytaku są ich trzy tony (fot. autorki)

O opinie na temat realizacji poprosiłam osoby, które bezpośrednio nadzorowały budowę. Był to zespół inżyniera kontraktu z firmy Energopomiar z Gliwic, w którym nadzór – w myśl Prawa budowlanego – sprawowali podlascy inżynierowie. Pracą zespołu kierował Sebastian Maziarz (inżynier rezydent). – Nadzorowałem zespół, ale to zespół pracował, nie ja sam – zaczynamy humorystycznie. – Inwestycja to jeden z sześciu pierwszych tego typu zakładów, które były lub są jeszcze budowane w Polsce. W tym kontekście można uznać je za pionierskie przedsięwzięcia. Patrząc z perspektywy czasu, uważam, że nasza budowa przebiegła szybko, sprawnie i terminowo w porównaniu z pozostałymi. Większość pracowników pierwszy raz zetknęła się z tematem zwanym potocznie spalarnią. Dla mnie był to również debiut zawodowy, wcześniej nadzorowałem szereg inwestycji w branży energetycznej, ale nie były to spalarnie, a raczej instalacje oczyszczania spalin. Pracując przy tej inwestycji, zdobyliśmy więc doświadczenie, którym dziś tylko wąskie grono w Polsce może się pochwalić. Osobiście uważam, że szanse na pracę przy drugiej takiej inwestycji są bardzo małe, tym bardziej jestem usatysfakcjonowany, że jest ona w moim CV Tematyka energetyczna nie jest novum dla inspektorów nadzoru białostockiego Energoinwestu JK podwykonawcy inżyniera kontraktu.

– Pracujemy w tej branży ponad dziesięć lat, ja osobiście od 32 – mówi Jerzy Kania, inspektor nadzoru branży technologicznej. – Jednak z wieloma rozwiązaniami zetknęliśmy się tu pierwszy raz. Głównie dotyczyło to wykonania materiałowego kotła rusztowego do spalania odpadów komunalnych. Mamy doświadczenia z kotłami fluidalnymi i rusztowymi, ale do spalania węgla i biomasy.

To inne paliwo i inne wymagania. Podobnie jak w części technologicznej tak i w branży instalacyjnej, a nawet typowo budowlanej stosowano materiały o wyższej odporności korozyjnej niż w energetyce. Z dużym prawdopodobieństwem można powiedzieć, że zdobyte doświadczenie będzie przydatne przy realizacji kolejnych inwestycji energetycznych i przemysłowych.

I na koniec jeszcze jedna ważna sprawa – pieniądze. – Spalarnia jest głównym elementem tworzonego nowoczesnego systemu gospodarki odpadami, realizowanego w ramach projektu „Zintegrowany system gospodarki odpadami dla aglomeracji białostockiej”, obejmującego również wdrożenie selektywnej zbiórki odpadów – wyjaśnia Alina Pisiecka, wiceprezes zarządu PUHP „Lech”, która w czasie realizacji inwestycji z ramienia spółki pełniła funkcję pełnomocnika ds. realizacji projektu. – Całkowity koszt wynosi 393 mln zł (netto), z czego budowa ZUOK w Białymstoku – 333 mln zł. Na realizację projektu pozyskaliśmy 210 mln zł ze środków Europejskiego Funduszu Spójności. 164 mln zł pochodzi z pożyczki z Narodowego Funduszu Ochrony Środowiska i Gospodarki Wodnej.

Inwestor: PUHP„Lech” Białystok Główny projektant: Grontmij Polska

Projekt i wykonawca: Budimex SA Warszawa – lider, Keppel Seghers Belgium N.V. oraz Cespa Compania Espanola de Servicios Publicos Auxiliares SA

Dyrekcja budowy: Krzysztof Hojszyk, Budownictwo Energetyczne Budimex SA

Kierownik kontraktu: Piotr Doroszko, Oddział Budownictwa Ogólnego Wschód Budimex SA

Inżynier kontraktu: Sebastian Maziarz, Energopomiar Gliwice

Kierownik budowy: Witold Wyka, zastępca: Piotr Łukaszuk

Inspektorzy nadzoru: Marcin Lipski (budowa), Jacek Bartoszuk (instalacje sanitarne) i śp. Teodor Turycz (elektryka)/Wieńczysław Safrończyk, Stefan Rola (geotechnika)

ZUOK w liczbach

120 tys. ton odpadów komunalnych zakład może spalić rocznie 360 tys. GJ energii cieplnej może wyprodukować

38 tys. MWh energii elektrycznej może wyprodukować 3,3 ha powierzchnia zakładu 43 m wysokość budynku mieszczącego kocioł

37 m wysokość kotła 50 m wysokość komina

Barbara Klem