Dostępne obecnie podłogowe materiały drzewne pozwalają na układanie ich niemal we wszystkich pomieszczeniach domowych, choć nie zawsze będzie to rozwiązanie optymalne.

Dobór drewnianego pokrycia podłogowego powinien uwzględniać nie tylko wymagania estetyczne preferowane przez inwestora, ale również ich własności użytkowe oraz dostosowane do rodzaju pomieszczenia.

Deski, deszczułki, mozaiki

Do produkcji podłóg drewnianych wykorzystywane jest drewno pochodzenia krajowego – głównie dębowe, bukowe, jesionowe – oraz wiele gatunków egzotycznych. Różnice pomiędzy gatunkami krajowymi a egzotycznymi sprowadzają się nie tylko do walorów dekoracyjnych, różne są także własności techniczne, takie jak twardość, stabilność wymiarowa, odporność na długotrwałe zawilgocenie.

Ze względów technologicznych istotne są również możliwości wykańczania powierzchni posadzki powłokami ochronnymi (lakierem, woskiem, olejem), gdyż niektóre gatunki drewna egzotycznego zawierają substancje oleiste utrudniające np. pokrycie standardowymi materiałami lakierniczymi. Drewno egzotyczne sprzedawane jest pod wieloma nazwami handlowymi dotyczącymi tego samego lub pokrewnego gatunku. Dlatego przed wyborem konieczne będzie uzyskanie od dostawcy wyczerpujących informacji dotyczących zarówno parametrów, jak i własności użytkowych konkretnego materiału. Podstawowy asortyment drewnianych posadzek obejmuje wyroby klasyfikowane jako deski, deszczułki lub mozaiki. Deski produkowane są z drewna litego lub o strukturze warstwowej. Grubość elementów podłogowych zawiera się najczęściej w granicach 15–22 mm przy szerokości 80–140 mm i długości 600–1800 mm. Na bokach mają ukształtowane pióra i wpusty zapewniające stabilne połączenie poszczególnych elementów.

Deszczułki, nazywane popularnie klepką, produkowane są z drewna litego o grubości 19–22 mm. Ich szerokość nie przekracza 100 mm, a długość 600 mm. Podobnie jak deski podłogowe łączone są na pióro i wpust. Mniejsze wymiary pozwalają na tworzenie zróżnicowanych wzorów ułożenia, np. w jodełkę.

Mozaiki tworzone są z pojedynczych cienkich listewek – lameli tworzących kaseton połączony warstwą papieru lub siatką. Rozróżnia się dwa rodzaje mozaiek – zwykłą dekoracyjną o grubości 8–10 mm i tzw. przemysłową o grubości 20–23 mm. Mozaiki podłogowe pozwalają na tworzenie różnorodnych wzorów dekoracyjnych nie tylko pod względem układu, ale również kolorystyki, jeśli ułożone będą z różnych gatunków drewna.

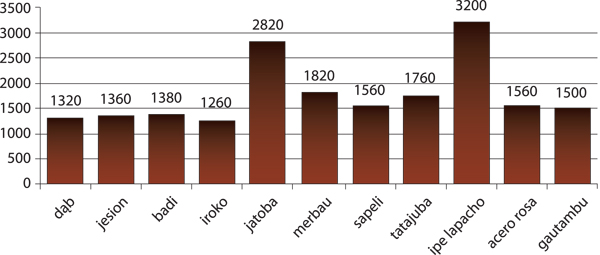

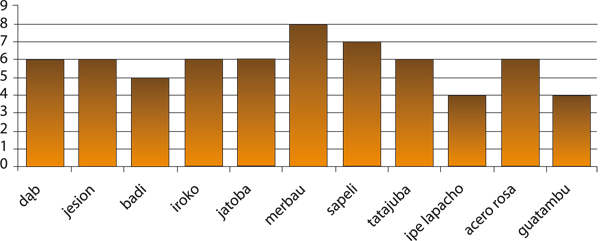

Porównanie względnej twardości i stabilności popularnych gatunków drewna

Rys. 1. Twardość

Rys. 2. Stabilność

Warunki przystąpienia do robót

Do układania podłóg można przystąpić po wykonaniu tynków, malowaniu ścian i sufitów oraz stabilnego jastrychu podłogowego. W budynku powinna już funkcjonować instalacja grzewcza, umożliwiająca utrzymanie optymalnej temperatury niezależnie od warunków zewnętrznych. Sezon grzewczy jest najlepszym okresem do prowadzenia prac parkieciarskich, gdyż umożliwia zarówno uzyskanie odpowiedniej wilgotności powietrza, jak też sterowanie temperaturą w pomieszczeniach. Natomiast w okresie letnim zmienność warunków atmosferycznych i wysoka wilgotność powietrza uniemożliwiają często uzyskanie dostatecznie niskiej wilgotności podłoża, jak też powodują wzrost wilgotności samego materiału podłogowego, co w efekcie może spowodować pojawienie się szczelin na łączeniach elementów podłogowych. Podłogi na gruncie oraz nad pomieszczeniami nieogrzewanymi muszą mieć izolację przeciwwilgociową i cieplną, aby nie dochodziło do przenikania wilgoci z gruntu i kondesacji pary wodnej na zimnych warstwach podpodłogowych.

Przygotowanie podłoża

Podłogi drewniane układane są najczęściej na podłożach betonowych, których jakość nie zawsze odpowiada wymaganiom umożliwiającym właściwe ich przyklejenie. Jastrych cementowy czy anhydrytowy musi być równy, wolny od tłustych czy bitumicznych zanieczyszczeń, niepylący. Dopuszczalne nierówności podłoża nie mogą przekraczać 2 mm po przyłożeniu 2-metrowej łaty. Wygodnym sposobem na sprawdzenie równości jastrychu – zwłaszcza przy dużych powierzchniach posadzki – będzie użycie poziomnicy laserowej. Pozwoli to na wykrycie ewentualnej falistości płaszczyzny, co może uwidocznić się dopiero po ułożeniu posadzki. Jeśli podkład podłogowy nie spełnia wymagań, konieczne będzie jego wyrównanie, przy czym technologia naprawy zależy od charakteru i wielkości nierówności. Miejscowe wgłębienia wyrównuje się przy użyciu zapraw renowacyjnych ewentualnie zeszlifowuje wypukłości. Przy nierównościach występujących na dużej powierzchni podłogi wykonuje się wylewkę z cienkowarstwowych zapraw samorozlewnych, co jednak dość znacznie podnosi koszty przygotowania podłoża. W przypadku wymiany starej posadzki mocowanej do podłoża lepikiem poważnym problemem jest usunięcie warstwy bitumicznej. Nie może ona bowiem stanowić podkładu pod obecnie stosowane kleje do parkietu i musi być całkowicie wyeliminowana z podłoża. W praktyce jedyną skuteczną metodą pozbycia się lepiku będzie użycie specjalistycznej szlifierki usuwającej go w sposób bezpieczny dla otoczenia wraz z warstewką jastrychu.

© Tyler Olson – Fotolia.com

Przed przystąpieniem do robót posadzkarskich niezwykle istotne jest sprawdzenie wilgotności podłoża, która nie może być wyższa niż 2% dla podłoży betonowych, natomiast w przypadku jastrychów anhydrytowych – 0,5%. Uzyskanie dostatecznego wysuszenia podłoża w sposób naturalny trwa wiele tygodni od zakończenia mokrych robót wykończeniowych, i to przy zachowaniu odpowiedniej temperatury i wilgotności powietrza w pomieszczeniach. Orientacyjnie wysychanie jastrychu cementowego przy wilgotności powietrza 60% i w temperaturze 20OC zajmuje 2–6 miesięcy zależnie od grubości podłoża, a przy jastrychach anhydrytowych co najmniej miesiąc. Proces wysychania można przyspieszyć, ustawiając w pomieszczeniach osuszacze powietrza, a także zapewniając intensywną wentylację. Jeśli w podłodze zamontowane jest ogrzewanie podłogowe, konieczne będzie przeprowadzenie procesu wygrzewania w ciągu przynajmniej 4 tygodni, przy czym przyrosty temperatury podłoża nie mogą być większe niż 0,5OC na dobę. Jednak o wystarczającym wyschnięciu podłoża decyduje pomiar wilgotności przeprowadzony w kilku miejscach. Jako wzorcową metodę pomiaru wilgotności przyjmuje się tzw. metodę karbidową oznaczaną symbolem CM. Dokładność pomiaru zależy w dużym stopniu od staranności jego przeprowadzenia, a wynik powinien być zamieszczony w protokole odbioru robót. Metoda CM jest pomiarem pośrednim polegającym na odczycie ciśnienia wytworzonego w kalibrowanym zbiorniku w wyniku reakcji chemicznej wody zawartej w próbce podłoża z węglikiem wapnia (karbidem), której efektem jest wydzielenie acetylenu. Pomiar przy użyciu wilgotnościomierza CM przebiega następująco. W wybranym miejscu z podłoża pobiera się próbkę poprzez wykucie otworu sięgającego do głębokości ok. 2/3 grubości jastrychu i następnie rozdrobnienie wybranego materiału. Po odważeniu 50 g próbkę wsypuje się do butli i umieszcza ampułkę z karbidem oraz stalowe kule. Po zamknięciu pokrywy należy silnie potrząsać zbiornikiem, co spowoduje zarówno rozbicie ampułki, jak i dokładne rozdrobnienie próbki. Na manometrze można będzie odczytać bezpośrednio wilgotność badanego materiału lub w tabeli odnaleźć jego wartość odpowiadającą wskazywanemu ciśnieniu. Bardzo dokładna, ale ze względu na czasochłonność rzadko stosowanym sposobem pomiaru wilgotności, jest metoda suszarkowa. Pobraną próbkę o dowolnej masie waży się, a następnie umieszcza w suszarce o temperaturze 105OC i przetrzymuje aż do czasu stwierdzenia braku spadku masy. Różnica wagi próbki przed suszeniem i po wysuszeniu podzielona przez masę próbki suchej określa wilgotność badanego materiału. Obecnie coraz częściej do pomiaru wilgotności używa się jednak wilgotnościomierzy elektronicznych wykorzystujących do pomiarów zjawisko zmiany rezystancji badanego materiału zależnie od jego wilgotności lub zmiany pojemności elektrycznej. Pomiary tą metodą ograniczają się do przyłożenia miernika do badanej powierzchni i odczytu wskazań na wyświetlaczu. Pomiar miernikiem rezystancyjnym obarczony jest dużym błędem i w zasadzie mierzy jedynie wilgotność cienkiej warstwy powierzchniowej. Dokładniejsze są mierniki pojemnościowe, które oddziałują wgłębnie, podając średnią wilgotność w zasięgu pomiaru. Dokładność pomiarów tą metodą wynosi ok. 1% wilgotności, co przy wymaganej niskiej zawartości wilgoci nie daje pewności co do właściwego wysuszenia podkładu. W praktyce mierniki elektroniczne wykorzystuje się do wstępnej oceny wilgotności podłoża oraz wytypowania miejsc, gdzie wskazania są najwyższe. Ostateczny pomiar przeprowadza się natomiast w wytypowanym miejscu metodą CM lub suszarkową. Pomiary wilgotności należy przeprowadzić nie wcześniej niż na kilka dni przed rozpoczęciem układania posadzki, gdyż w niesprzyjających warunkach podłoże może ulec wtórnemu zawilgoceniu przy występowaniu wysokiej wilgotności powietrza.

Układanie posadzki

Układanie posadzki drewnianej można prowadzić w pomieszczeniach, gdzie utrzymywana jest temperatura w granicach 18–20OC przy wilgotności względnej 40–65%. Materiał drzewny powinien być przez kilka dni składowany w podobnych warunkach, a jego wilgotność musi zawierać się w granicach 7–11%. Przed przystąpieniem do układania parkietu należy ustalić, jaki rodzaj kleju zostanie użyty do mocowania oraz w jaki sposób wykończona będzie powierzchnia. Kleje i lakiery używane w parkieciarstwie dzielą się na dwie zasadnicze grupy – wodorozcieńczalne (dyspersje) i wyroby z rozcieńczalnikiem organicznym. Materiały wodorozcieńczalne są bezpieczniejsze w użyciu, jednak nie do wszystkich rodzajów podłóg można je stosować. Niektóre gatunki drewna nie powinny być mocowane na kleje dyspersyjne, natomiast lakiery wodorozcieńczalne z reguły są mniej odporne na uszkodzenia i nie powinny być nanoszone w pomieszczeniach o intensywnym użytkowaniu. W przypadku stosowania materiałów rozcieńczalnikowych w pomieszczeniach musi być zapewniona wydajna wentylacja, gdyż opary są szkodliwe dla ludzi, a w skrajnych przypadkach może dojść do ich wybuchu. Przygotowany i skontrolowany pod względem równości i wilgotności podkład musi być dokładnie odkurzony, a następnie zagruntowany preparatem odpowiednim do rodzaju używanego kleju. Grunt nanosi się wałkiem jedno- lub dwukrotnie zależnie od chłonności podłoża. Po wyschnięciu warstwy gruntującej można przystąpić do przyklejania posadzki. Klej rozprowadza się równomierną warstwą za pomocą pacy zębatej. Poszczególne deszczułki powinny być dosuwane po powierzchni kleju, jednak bez zagarnięcia nadmiaru w połączenie pióro–wpust. Powierzchnia przyklejenia powinna wynosić przynajmniej 70% powierzchni deszczułki. Wzdłuż stałych elementów pomieszczenia musi być pozostawiona szczelina dylatacyjna o szerokości 10–15 mm.

Szlifowanie posadzkimożna rozpocząć dopiero po związaniu kleju, co w zależności od zaleceń producenta trwa 7–14 dni. Do szlifowania wykorzystywane są specjalistyczne szlifierki taśmowe, bębnowe lub tarczowe z odsysem pyłu. Do pierwszego przejścia używa się taśm ściernych o uziarnieniu 36, a przy drugim przejściu 60–80. Po wyrównaniu posadzki można przejść do wypełnienia szczelin i ubytków, przeprowadzając tzw. żelowanie.

Żel szpachlowypo wymieszaniu z pyłem drzewnym rozprowadza się równomiernie na powierzchni podłogi, a następnie ponownie szlifuje przy użyciu tarcz o uziarnieniu 100–120.

Użycie zamiast żelu lakieru podłogowego – co jest dość powszechnie stosowane – nie jest prawidłowym rozwiązaniem,gdyż lakier nie ma dostatecznej elastyczności i po pewnym czasie ulega odspojeniu w szpachlowanych miejscach. Przygotowana do ostatecznego wykończenia posadzka musi być starannie odkurzona – trzeba też zwrócić uwagę na zabezpieczenie pomieszczeń przed przeciągami, co grozi wtórnym zapyleniem podczas lakierowania. Zależnie od gatunku drewna i użytego lakieru pierwszą warstwę lakierniczą nakłada się z podkładu zapobiegającego ciemnieniu drewna lub lakieru nawierzchniowego. Ostateczną powłokę lakierniczą nakłada się po zmatowieniu warstwy podkładowej za pomocą polerki do podłóg. Polerkę wykorzystuje się również w przypadku wykańczania powierzchni posadzki woskiem lub przez olejowanie.

Odbiór robót podłogowych

Odbiór posadzki odbywa się w pozycji, w jakiej jest ona zwykle oglądana – na stojąco lub siedząco, w typowych warunkach oświetleniowych panujących w danym pomieszczeniu. Ocenę jakości wykonania przeprowadza się wzrokowo oraz przy użyciu łaty długości 2 m. Roboty można uznać za prawidłowe, jeśli:

– posadzka jest na całej powierzchni przyklejona do podkładu, co można sprawdzić na podstawie kontroli uginania się parkietu;

– spoiny pomiędzy deszczułkami nie przekraczają 0,4 mm, z tym że na 1 m2 dopuszcza się występowanie trzech spoin o szerokości do 0,8 mm;

– posadzka nie wykazuje odchyleń od płaszczyzny większych niż 2 mm przy pomiarze łatą 2-metrową;

– deszczułki posadzkowe nie wykazują odkształcenia wklęsłego (tzw. łódkowania);

– wokół posadzki wykonano dylatacje obwodowe o szerokości ok. 15 mm;

– lakierowana powierzchnia jest jednolita, bez smug, odbarwień czy zacieków;

– listwy cokołowe mocowane są do ściany za pomocą kołków.

Lakierowanie posadzki drewnianej wykonywane jest przez rzemieślnika w warunkach budowlanych i z tego powodu nie do uniknięcia jest występowanie w lakierze niewielkiej liczby wtrąceń, takich jak drobiny kurzu, pojedyncze włosy z wałka, które w żaden sposób nie wpływają na trwałość i funkcjonalność powłoki lakierniczej. Pojedyncze wtrącenia tego typu nie są wadą, jeśli nie występują w takiej ilości, że naruszają wygląd całej powierzchni lakierowanej posadzki.

Cezary Jankowski