Technologia wykonywania posadzek bezspoinowych jest dużym wyzwaniem zarówno dla projektanta, jak i wykonawcy. Często o końcowej jakości podłogi może zdecydować nawet drobny szczegół.

Posadzki, które nie służą celom mieszkalnym i nie są wykorzystywane jako nawierzchnie dróg i ulic, klasyfikowane są jako posadzki (podłogi) określane mianem przemysłowych (ang. industrial floors). Najczęściej są one wykonywane w obiektach handlowych, magazynowych i produkcyjnych jako betonowe podłogi lokalizowane na gruncie (ang. concrete ground floors). Intensywność użytkowania tego typu obiektów to główny powód stosowania możliwie bezawaryjnych rozwiązań technologicznych w zakresie posadzek. Przykładem technologii ukierunkowanej na osiągnięcie jak największej niezawodności są posadzki bez spoin nacinanych, z tego powodu nazywane bezspoinowymi (fot. 1). Określane są one również jako bezdylatacyjne – bez dylatacji ciętych lub po prostu beznacięciowe [1, 2].

Fot. 1. Przykład realizacji posadzki bezspoinowej w obiekcie magazynowym. Fot. autora

Koncepcja posadzek bezspoinowych

Zarówno właściciele, jak i użytkownicy obiektów handlowych, magazynowych lub produkcyjnych doskonale zdają sobie sprawę z tego, jak bardzo uciążliwe dla funkcjonowania każdego obiektu tego typu są naprawy posadzek. Z praktyki wynika, że najbardziej narażone na uszkodzenia wynikające z eksploatacji budynku są dylatacje posadzek. Każdy metr dylatacji, miejsc, w których przekrój podłogi jest osłabiony, to potencjalne źródło przyszłych problemów z jej użytkowaniem.

To właśnie w tych miejscach w płycie posadzki powstają największe naprężenia od obciążeń. Z tego powodu naturalnym kierunkiem rozwoju technologii posadzek było dążenie do wykonywania jak największych pól dylatacyjnych. Zamierzenie to udało się osiągnąć w podłogach, w których zrezygnowano z wykonywania dylatacyjnych spoin skurczowych, a pojedyncze pole dylatacyjne ograniczono do obszaru roboczego o wielkości od ok. 1000 m2 do nawet 2500–2600 m2 [3–5]. Naprężenia od skurczu w „bezspoinówkach” mają zdecydowanie większą wartość niż w posadzkach realizowanych w sposób tradycyjny, tj. z dylatacjami pozornymi w rozstawie co ok. 6 m. Typowa rozwartość dylatacji ciętej wynosi ok. 5 mm, zaś przeciętne złącze konstrukcyjne pomiędzy poszczególnymi polami roboczymi posadzki beznacięciowej może „otworzyć się” do wartości ok. 20 mm (fot. 2) [1, 6]. Aby to nastąpiło, praktycznie wszystkie elementy składowe technologii bezspoinowej muszą spełnić swoje odrębne zadanie w przeciwdziałaniu zjawisku skurczu, co szczegółowo omówiono w dalszej części artykułu.

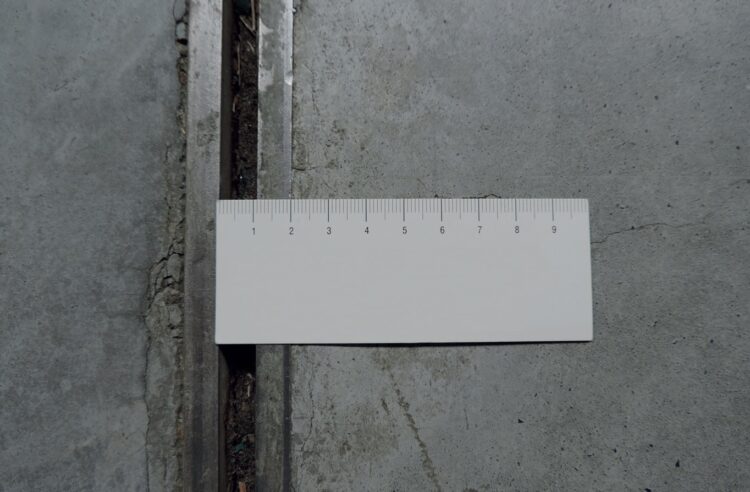

Fot. 2. Rozwarcie dylatacji posadzki bezspoinowej. Fot. autora

W dalszej części artykułu:

Płyta betonowa posadzki

Zbrojenie płyty posadzki

Złącza dylatacyjne

Cały artykuł dostępny jest w numerze 7/8/2024 miesięcznika „Inżynier Budownictwa”.

mgr inż. Sławomir Słonina

Centrum Technologiczne Budownictwa – Instytut Badań i Certyfikacji Sp. z o.o.

Literatura

1. B. Dymidziuk, Fibrobetonowe posadzki bezspoinowe – cz. I, „Nowoczesne Hale” nr 1/2010, s. 14–18.

2. M.A. Glinicki, T. Chibowski, Fibrobetonowe posadzki bezspoinowe – obliczanie i przykłady realizacji, materiały konferencyjne II Seminarium naukowo-technicznego „Podłogi przemysłowe”, Wydawnictwo Profi Press, Warszawa 6.10.2009 r., s. 41–48.

3. W. Ryżyński, B. Karczewski, Posadzki bezspoinowe z włóknami syntetycznymi, „Materiały Budowlane” nr 9/2014, s. 27–29.

4. B. Dymidziuk, Fibrobetonowe posadzki bezspoinowe – cz. II, „Nowoczesne Hale” nr 2/2010, s. 36–38.

5. B. Dymidziuk, Posadzki przemysłowe z fibrobetonu, „Inżynier Budownictwa” nr 7–8/2006, s. 46–48.

6. T. Chibowski, Dylatacje w betonowych posadzkach bezspoinowych, „Materiały Budowlane” nr 11/2015, s. 75–76.

Sprawdź: Posadzki i nawierzchnie. Produkty >>>