Normy europejskie pozwalają na większą precyzję obliczeń.

STRESZCZENIE

Projektowanie połączeń śrubowych po zamianie z 2009 r. norm krajowych na europejskie wymaga od projektanta większej świadomości zachowania się konstrukcji w obszarze złączy. Zmianie ulega nie tylko ilość obliczeń, ale i sposób analizy poszczególnych części złącza. Opis zaproponowany w normie europejskiej jest bardziej szczegółowy, zarówno w zakresie weryfikacji stanu granicznego nośności, jak i analizy sztywności połączenia. W artykule przedstawiono jedynie ogólnie modele normowe obliczania połączeń śrubowych, w tym głównie doczołowych, w przypadku których zmian jest szczególnie dużo.

ABSTRACT

After the national standards were converted into the Eurocodes in 2009, designers have been required to be more aware of the structure behaviour related to joints when designing bolted connections. What has changed is not only the number of calculations, but also the analysis method of individual parts of the joint. The description given in the European standard is more detailed when it comes to both the verification of the ultimate limit state and the analysis of joint stiffness. In the article, only the standard models for calculating bolted joints are presented, including mainly butt joints which are affected by a particularly high number of changes.

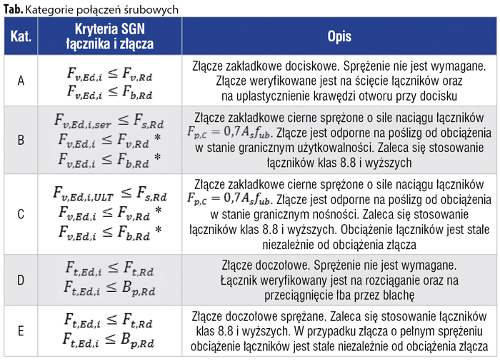

Połączenia śrubowe są najwygodniejszym rodzajem połączeń montażowych stalowych elementów prefabrykowanych na placu budowy. Główną ich zaletą jest prostota wykonania przy użyciu zaledwie kilku łączników o dużej nośności. W przypadku złączy śrubowych konstrukcji stalowych stosunkowo łatwo jest zaprojektować złącze o nośności większej od nośności łączonych elementów, co jest pożądaną cechą bezpiecznej konstrukcji, a co jednocześnie jest trudne do uzyskania w przypadku połączeń elementów prefabrykowanych z innych materiałów. Wprowadzenie w 2009 r. w Polsce projektowania na podstawie Eurokodów spowodowało duży problem głównie z powodu obszerności zapisów nowych norm [6] i wskutek tego niechęci ze strony środowiska projektantów. W przypadku projektowania połączeń konstrukcji stalowych, w tym głównie śrubowych, zmian względem normy krajowej [7] jest szczególnie dużo. Przy czym są to zmiany skierowane w stronę większej precyzji opisu zachowania się konstrukcji. W mniejszym stopniu norma [6] wprowadza nowe ujęcie wcześniej znanych problemów, a w większym opisuje te, które wcześniej nie byty analizowane. Obecnie na rynku dostępne są monografie i podręczniki, w których można znaleźć omówienie teoretyczne modeli obliczeniowych normy [6] oraz przykłady obliczeniowe [1-5]. Sposób kształtowania połączeń zasadniczo nie uległ zmianie, ale jedynie opis analityczny poszczególnych zjawisk. Połączenia śrubowe konstrukcji stalowych dzieli się na dwa rodzaje: zakładkowe i doczołowe. Klasyfikacja połączenia zależna jest od kierunku działania sił względem płaszczyzny styku łączonych części. Względem płaszczyzny styku złącza doczołowe są obciążone prostopadle, a zakładkowe stycznie. W każdym z rodzajów złączy wydziela się kategorie, które pod względem statyczno-wytrzymałościowym różnią się sposobem równoważenia sił oraz, pod względem wykonawczym, naciągiem łączników i stopniem sprężenia złącza. Kategorie połączeń śrubowych zakładkowych i doczołowych oraz najważniejsze kryteria weryfikacji stanów granicznych według [6] podano w tabeli.

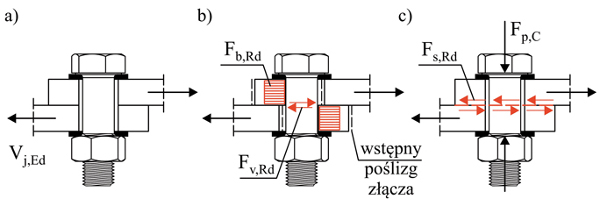

Rys. 1. Złącze zakładkowe: a) sposób obciążenia, b) równowaga statyczna złącza dociskowego kat. A, c) równowaga statyczna złącza ciernego kat. C

Często klasyfikacja rodzaju złącza jako zakładkowego lub doczołowego mylnie uzależniana jest od kierunku obciążenia łączników śrubowych, a nie samego złącza. Tymczasem w złączach zakładkowych sprężanych śruby obciążone są głównie lub wyłącznie siłami naciągu, podczas gdy złącze obciążone jest prostopadle do osi łączników. Zaproponowany w normie [6] podział połączeń na kategorie jest niemal w całości tożsamy z podziałem znanym z wycofanej z użycia normy krajowej [7]. Niewielka zmiana dotyczy opisu połączeń doczołowych sprężanych. Poprzednie dwie kategorie: E i F, obecnie zostały ujęte w jednej wspólnej kategorii E (tab.), przy czym, w przeciwieństwie do normy krajowej [7], norma [6] nie precyzuje stopnia sprężenia złącza doczołowego rozciąganego lub zginanego i nie wskazuje kryteriów granicznych rozwarcia styku sprężonego. Spójność opisów kategorii połączeń norm [7] i [6] pozwala na łatwiejsze, bo intuicyjne przejście między stosowaniem zapisów obu norm. Podobnie między normami [7] i [6] nie ma istotnych zmian zasad weryfikacji stanu granicznego nośności połączeń zakładkowych. Niewielkie zmiany dotyczą wyłącznie wzorów na wartości graniczne zniszczenia łącznika wskutek ścięcia (1), uplastycznienia krawędzi otworu (2) lub poślizgu styku (3). Budowa odpowiadających sobie wzorów w obu normach jest dość podobna, więc zmiany są raczej ilościowe niż jakościowe.

Fv,Rd = nαvfubA/γM2 (1)

gdzie: αv – współczynnik zależny od klasy śruby, płaszczyzny cięcia, równy 0,5 lub 0,6; n – liczba płaszczyzn styku; fub – wytrzymałość na rozciąganie śruby; γM2 – współczynnik częściowy, równy 1,25.

Fb,Rd = k1αbfudt/γM2 (2)

gdzie: k1, αb – współczynniki uwzględniające geometrię złącza odpowiednio: poprzecznie i wzdłuż do kierunku obciążenia; fu – wytrzymałość na rozciąganie stali elementu.

Fs,Rd = nksµFp,C/γM3 (3)

gdzie: ks – współczynnik uwzględniający kształt otworów; µ – współczynnik tarcia powierzchni styku; Fp,C – siła naciągu łączników, równa 0,7 Asfub; γM3 – współczynnik częściowy, równy 1,25.

Złącza zakładkowe kategorii A są złączami niesprężanymi typu dociskowego.

W odniesieniu do złączy ciernych kategorii B i C wykazują się względnie dużą nośnością, przy czym mają mniejszą sztywność. Pod wpływem obciążenia elementy schodzące się w złączu wzajemnie się przesuwają o luz wynikający z różnicy wymiarów łącznika i otworu, a elementy blokują się mechanicznie o łącznik (rys. 1a, b). Obciążenie łącznika jest proporcjonalne do obciążenia złącza, dlatego złącza kategorii A nie powinny być stosowane w konstrukcjach obciążonych dynamicznie, w których konieczne jest sprawdzenie problemu wytrzymałości zmęczeniowej.

Rys. 2. Złącza doczołowe: a) kątowe zginane, b) czołowe zginane, c) czołowe rozciągane

Złącza kategorii C mają większą sztywność niż złącza dociskowe, ponieważ przy pełnym sprężeniu są odporne na poślizg w całym zakresie obciążenia złącza. Dlatego dla projektantów dość zaskakujące może być wskazanie w normie [6] konieczności weryfikacji w złączach kategorii C docisku łącznika do krawędzi otworu, tak jak to pokazano w tabeli. W kategoriach B i C zaznaczono gwiazdką przypadki normowe, w których obciążenie dociskowe i ścinające łącznik powinno się przyjmować na podstawie obciążenia złącza, ale zredukowanego o siłę tarcia, choć norma tego nie precyzuje. W przypadku złączy kategorii C docisk łącznika do krawędzi otworu możliwy jest jedynie w stanie awaryjnym, tj. wtedy gdy obciążenie przekroczy opór siły tarcia, równoważny z obciążeniem granicznym złącza; do chwili przekroczenia siły tarcia, siła ścinająca w śrubie i docisk do otworu w ogóle nie wystąpią (rys. 1a, c). W kategorii C łącznik jest poddany stałemu naprężeniu rozciągającemu, niezależnie od obciążenia złącza, dlatego złącza kategorii C mogą być stosowane przy obciążeniu dynamicznym konstrukcji.

Kategoria złączy B jest pośrednia i łączy cechy kategorii A i C. Obciążenie złącza o małej wartości jest równoważone wyłącznie przez tarcie powierzchni styku, tak jak w kategorii C, a w przypadku przekroczenia charakterystycznej części obciążenia granicznego – gdy siła tarcia nie jest wystarczająca – to siła niezbędna do zrównoważenia statycznego złącza jest uzupełniana tak jak w złączu dociskowym. W normie [6] nie uwzględniono jednak wpływu siły tarcia przy wyznaczaniu siły docisku oraz nie opisano problemu wystąpienia w łączniku złożonego stanu naprężenia po przekroczeniu siły tarcia. Może być to o tyle istotne, że charakterystyczną siłę sprężenia przyjmuje się równą 97% obliczeniowej nośności na rozciąganie.

Nie jest jasne, czy w tej sytuacji można stosować wzór na nośność interakcyjną łącznika ścinanego i rozciąganego (4).

Fv,Ed/Fv,Rd + Ft,Ed/1,4Ft,Rd ≤ 1,0 (4)

O ile w przypadku połączeń zakładkowych występuje wiele podobieństw ujęcia problemu w obu normach, o tyle w przypadku złączy doczołowych przepisy europejskie [6] są istotnie różne i rozbudowane względem przepisów krajowych [7]. Zapisy normy krajowej w zasadzie się ograniczały do weryfikacji nośności łącznika śrubowego, zredukowanej współczynnikami rozdziału obciążenia, zależnymi od geometrii złącza doczołowego. Dodatkowo w normie krajowej opisano dwoma prostymi wzorami wymogi dotyczące grubości blach czołowych złączy zwykłych i sprężanych. W zapisach normy krajowej jedynym rozpatrywanym, co niestety można rozumieć jako najbardziej prawdopodobnym, sposobem zniszczenia złącza doczołowego zwykłego jest zerwanie łączników. Tymczasem w przypadku typowego złącza doczołowego najbardziej prawdopodobnym sposobem zniszczenia mogą być mechanizmy, których norma krajowa w ogóle nie analizuje, np. zniszczenie środników czy pasa słupa jako blachy czołowej. Często wśród projektantów spotyka się opinię, że norma krajowa krótko i prosto opisywała wszystko to samo, co obecnie norma europejska na kilkudziesięciu stronach. Jest to błędna opinia. Norma krajowa ignorowała kilka potencjalnych mechanizmów zniszczenia złącza, niestety również te najbardziej prawdopodobne. W odróżnieniu od normy krajowej [7] przepisy europejskie [6] szczegółowo analizują wszystkie potencjalne sposoby zniszczenia złączy doczołowych. Skutkiem tego jest znaczna rozbudowa przepisów normowych w tym zakresie.

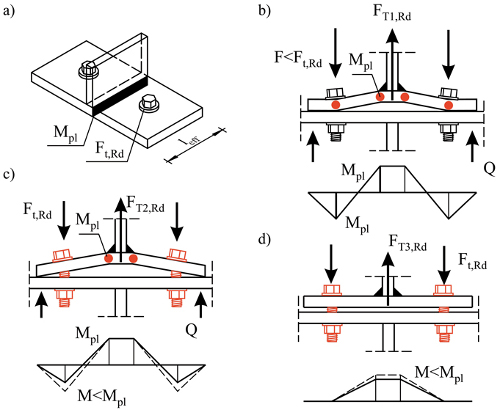

Rys. 3. Modele normowe zniszczenia strefy rozciąganej: a) dwa połączone zastępcze króćce teowe, b) zerwanie śrub, c) rozciąganie poprzeczne środnika słupa, d) załom plastyczny pasa słupa i zerwanie śrub, e) podwójny załom plastyczny pasa słupa, f) załom plastyczny blachy czołowej i zerwanie śrub, g) podwójny załom plastyczny blachy czołowej, h) rozciąganie podłużne środnika belki

Na rys. 2 pokazane zostały analizowane obszary podstawowych złączy doczołowych. W zależności od siły przekazywanej między elementami oraz od wzajemnego usytuowania elementów konieczne jest sprawdzenie nośności części złącza w poszczególnych strefach. Ogólnie można wyróżnić trzy strefy: rozciąganą „t”, ścinaną „s” i ściskaną „c”. Dodatkowo w złączach kątowych zginanych można wyróżnić strefy interakcji ścinania ściskania poprzecznego oraz ścinania i rozciągania poprzecznego.

W normie [6] najbardziej rozbudowany jest opis potencjalnych mechanizmów zniszczenia strefy rozciąganej. Nośność strefy rozciąganej analizowana jest przy użyciu modelu zastępczego króćca teowego. Przy czym w przypadku

ogólnym, gdy względem płaszczyzny połączenia nie ma symetrii elementów schodzących się w złączu, konieczne jest analizowanie nośności poszczególnych szeregów śrub przy użyciu modelu dwóch połączonych zastępczych króćców teowych (rys. 3a). W modelu dwóch zastępczych króćców teowych wyznacza się siedem sił odpowiadających różnym sposobom zniszczenia poszczególnych szeregów: środników, blachy czołowej, pasa słupa jako blachy czołowej lub śrub (rys. 3b-h). Decyduje przypadek zniszczenia, który wystąpi przy najniższej sile.

Rys. 4. Modele zniszczenia blachy czołowej lub pasa słupa jako blachy czołowej: a) zastępczy króciec teowy, b) model 1 – załom plastyczny blachy w czterech liniach, c) model 2 – załom plastyczny blachy w dwóch liniach i zerwanie śrub, d) model 3 – zerwanie śrub

Najbardziej niepożądanym mechanizmem zniszczenia złącza jest zerwanie śrub. Dlatego dobrze jest dobrać grubości blach czołowych i nośności śrub tak, aby w pierwszej kolejności bardziej prawdopodobne było zniszczenie plastyczne innej części złącza. Nawet w stanie awaryjnym złącze nie będzie wówczas niszczyć się gwałtownie, a problem przekroczenia SGN będzie wcześniej sygnalizowany. Na rys. 4 pokazano trzy modele normowe zniszczenia blachy czołowej. Dokładna analiza zniszczenia blach czołowych ma szczególne znaczenie w złączach doczołowych kątowych, gdy funkcję jednej z blach czołowych pełni pas słupa. Często pas tego słupa ma względnie małą grubość w porównaniu z grubością blachy czołowej. W praktyce projektowej w złączach doczołowych najczęściej grubość blachy czołowej przyjmuje się porównywalną ze średnicą zastosowanej śruby. W obliczeniach wg normy krajowej [7] projektanci często stawali przed problemem, co zrobić w sytuacji, gdy pas słupa jako blacha czołowa nie spełniał wymogu odpowiedniej grubości. Wówczas niejednokrotnie ignorowano fakt, że przy cienkim pasie nośność poszczególnych szeregów śrub jest znacznie niższa, niż podawała norma [7]. W modelu 1 i 2 zniszczenia blachy czołowej (rys. 4b, c) zniszczenie jest dwufazowe. W pierwszej fazie następuje załom plastyczny blachy w pobliżu środnika. W fazie drugiej pojawiają się siły efektu dźwigni (Q), a złącze osiąga stan graniczny na jeden z dwóch sposobów. Model 3 zniszczenia jest gwałtowny, ponieważ polega na zerwaniu łączników, zanim nastąpi zniszczenie plastyczne blachy czołowej. W dużym uproszczeniu model 3 odpowiada sytuacji, gdy względnie grubą blachę czołową łączy się ze śrubami o względnie małej nośności. Dla odmiany model 1 jest decydujący, gdy zbyt cienką blachę czołową łączy się ze śrubami o względnie dużej nośności. Wydaje się, że wskazany jest taki dobór blachy czołowej i śrub, aby zniszczenie następowało wg modelu 2.

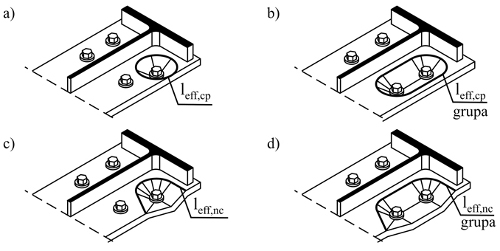

Rys. 5. Przykładowe kształty linii załomu blachy czołowej: a) kołowy, b) kołowy grupy szeregów, c) niekołowy, d) niekołowy grupy szeregów

Szerokość zastępczego króćca teowego leff (rys. 4a) przyjmowana jest na podstawie długości linii załomu plastycznego blachy czołowej w pobliżu jednego łącznika lub ich grupy. W normie [6] wyróżnia się mechanizmy kołowe (rys. 5a, b) i niekołowe (rys. 5c, d). Parametrem optymalnego doboru geometrii złącza jest rozstaw śrub w szeregach. Rozstaw przyjmuje się tak, aby długości mechanizmów kołowych i niekołowych były porównywalne. W normie krajowej [7] rozstaw śrub w szeregu nie miał żadnego znaczenia.

Normowe [6] modele zniszczenia strefy ściskanej (rys. 6a, b) i ścinanej (rys. 6c) są opisane prościej niż model strefy rozciąganej. Nie oznacza to, że problem zniszczenia tych stref jest mniej ważny lub mniej prawdopodobny. Warto zwrócić uwagę na to, że opisane strefy powinny mieć nośność odpowiadającą nośności najczęściej trzech lub czterech szeregów śrub. Na przykład w przypadku trzech szeregów śrub M24 kl. 8.8 nośności strefy ściskanej lub ścinanej niezbędne do wykorzystania możliwości strefy rozciąganej powinny sięgać wartości około 1200 kN. O ile nośność strefy ściskanej łatwo jest uzupełnić żebrem poprzecznym, o tyle konieczność wzmocnienia strefy ścinanej jest problemem mało rozpoznanym przez projektantów. Problem dotyczy szczególnie złączy kątowych, w których słup jest wykonany z dwuteownika szerokostopowego lub jest spawany. W obu wskazanych przypadkach łączna nośność śrub najczęściej niemal dwukrotnie przekracza nośność środnika słupa na ścinanie, a środnik wymaga poważnego wzmocnienia.

Rys. 6 Mechanizmy zniszczenia złączy doczołowych zginanych kątowych: a) uplastycznienie środnika słupa przy poprzecznym ściskaniu, b) uplastycznienie pasa belki przy ściskaniu podłużnym, c) uplastycznienie środnika słupa przy ścinaniu

Na rys. 7 pokazano przykładowe wzmocnienia stref ściskanych i ścinanych słupa. Najprostszym wzmocnieniem są żebra poprzeczne (rys. 7a, poz. 2) i przekątniowe (rys. 7a, poz. 1), w układzie litery N lub K. W przypadku słupa z kształtownika walcowanego można zastosować przykładki wzmacniające środnik (rys. 7b, poz. 3), a w przypadku konstrukcji spawanej, w większości przypadków, należy zastosować środnik o większej grubości (rys. 7c, poz. 4). Podobnie często należy wzmacniać strefę ściskaną belki poprzez dodatkową nakładkę na pasie.

Rys. 7. Wzmocnienia stref ściskanych i ścinanych złączy kątowych (opis w tekście)

W normie [6] interesującą nowością jest analiza sztywności obrotowej złącza (rys. 8a). Zachowano tu pewną analogię do obliczania nośności złącza, ponieważ kolejno analizuje się sztywności poszczególnych części (rys. 8b). Porównanie sztywności obrotowej złącza ze sztywnościami giętnymi prętów pozwala zaklasyfikować złącze doczołowe jako quasi-sztywne, półsztywne lub quasi-przegubowe. W przypadku klasyfikacji złącza jako półsztywnego sztywność obrotową złącza trzeba uwzględnić w obliczeniach statycznych układów statycznie niewyznaczalnych. Przy czym świadomy dobór sztywności obrotowej złącza może prowadzić do zamierzonego zmniejszenia różnicy wytężenia różnych przekrojów danego elementu i redukcji masy konstrukcji.

Rys. 8. Model obliczania sztywności obrotowej złącza kątowego: a) model prętowy, b) model normowy

W normie krajowej bez dodatkowych obliczeń przyjmowało się najczęściej niepoprawne założenie, że złącze o odpowiedniej nośności jest jednocześnie złączem sztywnym. Tymczasem większość typowo kształtowanych złączy doczołowych jest półsztywna na obrót i powoduje redystrybucję momentu zginającego.

Normy europejskie są zatem w większym stopniu praktycznym zbiorem wytycznych, pozwalającym na większą precyzję obliczeń, niż opracowaniem naukowym.

dr inż. Łukasz Supeł

Katedra Mechaniki Konstrukcji Politechniki Łódzkiej

Piśmiennictwo

- J. Goczek, M. Gajdzicki, Ł. Supeł, Przykłady obliczeń konstrukcji stalowych, Wydawnictwo Politechniki Łódzkiej.

- A. Kozłowski, J. Bródka, Projektowanie i obliczanie połączeń i węzłów konstrukcji stalowych, tom 1, Polskie Wydawnictwo Techniczne.

- A. Kozłowski, J. Bródka, Projektowanie i obliczanie połączeń i węzłów konstrukcji stalowych, tom 2, Polskie Wydawnictwo Techniczne.

- A. Kozłowski, Konstrukcje stalowe. Przykłady obliczeń wg PN-EN 1993-1, Część 1: Wybrane elementy i połączenia, Oficyna Wydawnicza Politechniki Rzeszowskiej.

- Opracowanie zbiorowe, „Budownictwo ogólne”, tom 5, Stalowe konstrukcje budynków projektowanie wg eurokodów z przykładami obliczeń, Wydawnictwo Arkady.

- Polska Norma PN-EN 1993-1-8. Eurokod 3: Projektowanie konstrukcji stalowych. Część 1-8 Projektowanie węzłów.

- PN-90/B-03200 Konstrukcje stalowe. Obliczenia statyczne i projektowanie.