Przygotowanie placu budowy do robót geotechnicznych wymaga szczególnej uwagi ze względu na konieczność zapewnienia bezpieczeństwa ludzi i sprzętu. Należy również zadbać o to, aby platforma robocza była odpowiednio przyszykowana – przede wszystkim spełniała warunki nośności i stateczności oraz zapewniała efektywne prowadzenie robót.

Poza najważniejszym aspektem bezpieczeństwa platformy robocze poprawiają jakość i dokładność robót oraz tempo prowadzonych prac budowlanych. Tutaj parametry, a tym samym koszty będą zależeć od czynników indywidualnych. Członkowie Polskiego Stowarzyszenia Wykonawców Fundamentów Specjalnych aktywnie uczestniczą w przygotowaniu standardów związanych z wykonaniem platform roboczych, niezbędnych do prowadzenia robót geotechnicznych.

Platforma robocza – główne założenia

Standard „Platforma Robocza – wykonanie i eksploatacja” został przyjęty jako obligatoryjny do stosowania przez stowarzyszenie łączące firmy budowlane w Polsce – Porozumienie dla Bezpieczeństwa w Budownictwie. Zgodnie z treścią tego standardu platforma robocza to konstrukcja ziemna, tymczasowa lub stała, wykonana na rodzimym podłożu gruntowym z kruszyw gruboziarnistych lub stabilizowanych, stanowiąca nawierzchnię do ustawienia oraz bezpiecznej pracy ciężkiego sprzętu budowlanego. W każdym przypadku należy spełnić podstawowe wymagania nośności i użytkowalności dla ciężkiego sprzętu budowlanego, takiego jak głębiarki, silosy, koparki, ładowarki, palownice, wiertnice, kafary czy żurawie samojezdne. Z uwagi na rodzaj sprzętu najczęściej standard ten jest stosowany, gdy wykonywane są specjalistyczne roboty geotechniczne, jednak może mieć zastosowanie także w przypadku innych robót prowadzonych przy udziale ciężkiego sprzętu.

>>> Rozpoznanie geotechniczne przed budową

>>> Wpływ materii organicznej na parametry gruntów

>>> Przemarzanie gruntu a projektowanie fundamentów

>>> Złożone warunki gruntowo-wodne a realizacja inwestycji drogowych – raport z placu budowy

Platforma robocza powinna być zaprojektowana przez specjalistę

Pierwszym etapem przygotowania platformy roboczej powinno być wykonanie jej projektu. Bardzo istotne jest, aby dokumentacja była tworzona w sposób poprawny. Inspektorzy bhp powinni ją zweryfikować oraz sprawdzić, czy była przygotowana przez osoby posiadające wiedzę merytoryczną i odpowiednie dane do zaprojektowania platformy. Zgodnie z przepisami nie ma obowiązku, aby osoba projektująca platformy robocze miała uprawnienia projektowe, jednak z praktycznego punktu widzenia wydaje się to wskazane. Kluczowa jest merytoryczna znajomość zasad i zastosowanie ich w praktyce. W przypadkach bardziej złożonych istnieje konieczność współpracy specjalistów z zakresu geotechniki, budowy maszyn oraz bhp. Dane wejściowe do projektowania powinny zawierać pełne informacje o warunkach gruntowych i wodnych, technologii robót oraz konstrukcji sprzętu budowlanego, który będzie stosowany.

Należy zwrócić uwagę, iż grunt może być bardzo niejednorodny, szczególnie w strefie przypowierzchniowej. W takim wypadku konieczne jest wykonanie dodatkowych badań określających dokładny profil i parametry gruntu na pierwszych kilku metrach głębokości. Zagęszczenie punktów badań geotechnicznych pomaga zwiększyć bezpieczeństwo, a także zoptymalizować koszt platformy roboczej poprzez ograniczenie zakresu obszarów wymagających największego nakładu.

Osoba wykonująca projekt platformy roboczej powinna posiadać dane niezbędne do wyznaczenia nacisków pochodzących od stosowanego sprzętu. Istotna jest nie tylko jego masa, ale również jej rozłożenie geometryczne – w szczególności odległość poszczególnych elementów względem osi obojętnej maszyny i jej punktów podparcia (stóp i gąsienic). Na podstawie rozłożenia mas oraz geometrii podpór/gąsienic przeprowadza się obliczenia rozkładu nacisków przekazywanych na podłoże. Projektant, opierając się na przyjętych konfiguracjach maszyn (np. różne wysokości lub wychylenia masztu), wyznacza odpowiednie schematy obciążeń.

Projektowo wyodrębnia się dwie grupy sytuacji obliczeniowych:

- gdy operator maszyny nie jest w stanie zredukować jej nacisku w sytuacji niebezpiecznej, w czasie postoju, przejazdu, załadunku (podnoszenie prefabrykatu/kosza zbrojeniowego oraz inne);

- gdy operator jest w stanie zredukować nacisk w sytuacji niebezpiecznej przez zmniejszenie siły nacisku, np. poprzez opuszczenie stopy lub stóp (w czasie instalacji zbrojenia, wiercenia pali lub kolumn).

Rozwiązanie projektowe powinno specyfikować wymagane parametry materiałowe, grubość platformy roboczej w poszczególnych miejscach, technologię jej wykonania, geometrię w planie i w przekrojach oraz wymagane parametry odbiorcze. W prostych przypadkach wystarczająca jest część opisowa. W sytuacjach bardziej skomplikowanych zaprojektowanie platformy wymaga zaawansowanych obliczeń geotechnicznych.

Rozpoczęcie wykonania platformy roboczej

Realizację platformy roboczej należy zacząć od oczyszczenia podłoża z niewypałów oraz usunięcia przeszkód w gruncie, zabezpieczenia instalacji podziemnych, a także ich oznaczenia w terenie. Następnie dokonuje się wyrównania i ukształtowania terenu zgodnie z wytycznymi projektu, w sposób umożliwiający zapewnienie odprowadzenia wód opadowych. Należy zwrócić uwagę, iż w wielu przypadkach ukształtowanie terenu naturalnego decyduje o możliwości odwodnienia platformy roboczej w czasie opadów. Ukształtowanie platformy bez spadków (na powierzchni górnej lub dolnej) dopuszczalne jest jedynie wtedy, gdy w podłożu zalegają grunty bardzo silnie przepuszczalne.

Niektóre grunty pozwalają na uzyskanie odpowiedniego wyprofilowania i zagęszczania powierzchniowego. Jednak wtedy konieczne są również badania weryfikujące. W przypadku zalegania w podłożu gruntów organicznych i spoistych w stanie plastycznym oraz miękkoplastycznym, czasem niezbędne jest ułożenie geosyntetyku separacyjnego. Następnie planuje się rozłożenie i zagęszczenie materiału platformy roboczej.

Stosuje się także platformy z gruntu poddanego stabilizacji spoiwami hydraulicznymi. Rozwiązania te dodatkowo wymagają przeprowadzenia testów laboratoryjnych w celu optymalnego zaprojektowania mieszanki. Warstwy z gruntów stabilizowanych najczęściej są nieprzepuszczalne dla wody gruntowej, dlatego powierzchnie platform zawsze muszą zostać wykonane z odpowiednimi spadkami. W kolejnych etapach przygotowuje się rampy zjazdowe i drogi dojazdowe. Platforma robocza powinna mieć przewidziane odpowiednie marginesy, niezbędne do poruszania się sprzętu poza obrysem prac i mieć wyraźnie oznaczone, a w razie konieczności zabezpieczone krawędzie. Wszelkie różnice wysokości, progi i prowadzone wykopy należy na bieżąco zabezpieczać oraz znakować.

Platforma robocza powinna mieć zapewnione systemy odprowadzenia wody ze swojej powierzchni w postaci rowów i ewentualnie rząpi służących do odpompowywania nadmiaru wody. Platformy, które nie są wykonane z materiału o dużej przepuszczalności, muszą mieć spadki.

Kolizje z instalacjami lub obiektami podziemnymi należy zabezpieczyć w sposób możliwie trwały i widoczny na powierzchni platformy.

W każdym przypadku platforma robocza powinna zostać zbadana pod względem jej wykonania oraz zagęszczenia. W celu sprawdzenia stanu zagęszczenia najczęściej stosuje się testy za pomocą płyty statycznej (VSS), płyt dynamicznych lub lekkich sond dynamicznych.

Platforma robocza musi w każdych warunkach pogodowych umożliwić poruszanie się sprzętu budowlanego. Z tego względu konieczne jest jej prawidłowe utrzymanie. Powinna być monitorowana codziennie pod kątem nieprawidłowości. Niezbędna jest jej bieżąca naprawa, w szczególności wyrównywanie poziomów, zagłębień po gąsienicach, poprawianie spadków i odwodnienia powierzchniowego. Często konieczna jest bieżąca modyfikacja w zależności od kolejno wprowadzanego sprzętu używanego do zmieniających się technologii.W celu stosowania uproszczonych wycen i szacunków standard dotyczący platform roboczych zawiera orientacyjne informacje o minimalnej grubości platform używanych w przypadku najbardziej typowego sprzętu. Zostały one opisane w tab. 1.

Tab. 1. Minimalne standardy grubości platform roboczych używanych w przypadku najbardziej typowego sprzętu

Dodatkowo wypunktowano następujące wymagania ogólne:

- Materiał: przekrusz betonowy lub ceglany, kruszywo łamane lub pospółka.

- Zaleca się dogęszczenie gruntów niespoistych, średnio zagęszczonych i luźnych.

- Powierzchnia platformy poszerzona w stosunku do zakresu wykonywania prac – wymiary maszyny.

- W przypadku pracy na terenie podmokłym należy przewidzieć wykonanie rowu odwadniającego.

- Drogi dojazdowe do platformy o min. szerokości 6,0

- Zjazd na platformę roboczą o szerokości 6,0 m, maksymalne nachylenie 1:4.

- W przypadku gruntów słabych zastosowanie geosyntetyków separacyjnych.

- Jeśli roboty prowadzone są w pobliżu skarp nasypów/wykopów, należy zweryfikować stateczność globalną budowli ziemnej, szczególnie gdy pracują tam maszyny robocze ciężkie.

W bardziej skomplikowanych warunkach – takich jak wykorzystywanie bardzo ciężkiego sprzętu, bardzo słabe podłoże gruntowe, platformy robocze usytuowane w wykopach, na skarpach, nasypach lub na zróżnicowanych poziomach – należy każdorazowo stosować indywidualne podejście.

Ogólne zalecenie dotyczące bezpieczeństwa sprzętu do robót ziemnych

W przypadku pracy maszyn w pobliżu krawędzi wykopu lub nasypu stosuje się następujące ogólne wymagania bezpieczeństwa:

- Jeśli roboty prowadzone są w pobliżu skarpy nasypu/wykopu, należy zweryfikować taki czynnik, jak stateczność globalna konstrukcji (budowli) ziemnej podczas pracy maszyny, i wyznaczyć bezpieczne odległości pracy tej maszyny od górnej krawędzi nasypu/wykopu.

- Trzeba wykonać zabezpieczenie krawędzi wykopu w postaci barier ochronnych.

- Należy wyznaczyć i oznakować strefę niebezpieczną wokół maszyn.

- Konieczne jest wykonanie i utrzymywanie bezpiecznego zejścia do wykopu; wejścia na nasyp wyposażone w bariery lub poręcze.

- Trzeba ustanowić szczegółowe zasady dotyczące składowania urobku w pobliżu skarp i ścian.

Stateczność wykopów i nasypów zabezpiecza się w pierwszym rzędzie poprzez odpowiednie nachylenie skarpy wykopu. Przy niewielkiej wysokości i małym obciążeniu krawędzi skarpy bezpieczne nachylenie ścian wykopów można określać na podstawie ogólnych wytycznych.

W przypadku ograniczeń geometrycznych, związanych np. z zagospodarowaniem terenu, konieczne jest zastosowanie specjalnie zaprojektowanego zabezpieczenia wykopu w postaci: ścianki berlińskiej (fot. 1), palisady, ścianki szczelnej lub ściany szczelinowej. Stateczność obudowy musi być zapewniona na każdym etapie robót, należy zatem rozważyć i w miarę potrzeby przeliczyć wszystkie sytuacje przejściowe.

Fot. 1. Zabezpieczenie wykopu obudową oraz membraną

Podstawowe zasady bhp na placu budowy przy wykonywaniu robót ziemnych sprzętem zmechanizowanym nakazują wyznaczenie w terenie strefy niebezpiecznego działania każdego sprzętu (koparka, równiarka, ładowarka) w przypadku krawędzi wykopów i nasypów. Organizacja, przygotowanie placu budowy oraz jego zabezpieczenie jest tutaj kluczowe.

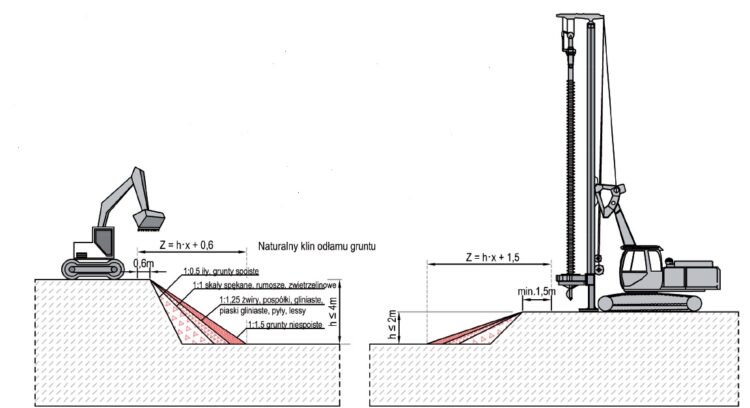

Ogólne zalecenia dotyczące pracy sprzętu do robót ziemnych przy głębieniu wykopów odwołują się do definicji klina odłamu. Klin odłamu gruntu jest to część skarpy, która może ulec obsunięciu (pod wpływem ciężaru własnego lub siły przyłożonej z zewnątrz). Klin odłamu wykopu znajduje się między powierzchnią poślizgu lub obrywu a stokiem skarpy. Pracująca koparka powinna być ustawiona w odległości co najmniej 0,6 m poza granicą klina naturalnego odłamu gruntu. Dla wyznaczenia klina oblicza się iloczyn wysokości skarpy i współczynnika zależnego od rodzaju gruntu wynoszącego od 0,5 do 1,5. Przyjmując dla koparki minimalną odległość od klina odłamu 0,6 m, bezpieczną odległość pracy od dolnej krawędzi skarpy (Z) możemy zdefiniować formułą:

Z = x ∙ h + 0,6 m

gdzie: h – wysokość skarpy, x – współczynnik zależny od rodzaju gruntu (rys. 1).

Rys. 1. Minimalna odległość od skarpy dla koparki oraz niewielkiej palownicy wg ogólnych wytycznych bhp

Jeśli wysokość wykopu jest większa niż 4 m, należy obligatoryjnie wykonać odpowiednią dokumentację projektową zawierającą obliczenia stateczności. Takie obliczanie dla robót ziemnych trzeba również przeprowadzić, gdy nie jest możliwe utrzymanie nachylenia wynikającego z ogólnych zaleceń. W przypadku stosowania dodatkowych zabezpieczeń ścian wykopu, takich jak ścianki szczelne i berlińskie, należy przygotować odpowiednią dokumentację projektową.

W niektórych sytuacjach w utrzymaniu stateczności mogą dopomóc proste sposoby, np. przykrywanie ścian nasypów membraną. Trzeba jednak podkreślić, że takie rozwiązanie może jedynie zabezpieczyć skarpę przed obniżeniem parametrów gruntowych w wyniku filtracji wód opadowych.

Dostępne w literaturze zalecenia dotyczące pracy na nasypach są bardzo ogólne. Niestety, w praktyce stateczność nasypu zazwyczaj weryfikowana jest jedynie w fazie docelowej, choć często należałoby również zweryfikować fazę pracy maszyny. Powszechnie zakłada się, iż pochylenie w gruntach nieskalistych bez dodatkowych umocnień nie powinno być bardziej strome niż 1:1,5. W pozostałych przypadkach należy przeprowadzić dodatkowe obliczenia.

Trzeba także zwrócić uwagę na formowanie tymczasowej skarpy czołowej nasypu np. w przypadku ściany ograniczającej zasypywaną przestrzeń za przyczółkiem obiektu, ścianą oporową lub przepustem. Sytuację taką należy zweryfikować obliczeniowo.

Bezpieczeństwo sprzętu ciężkiego do prac geotechnicznych

Platformy robocze do prowadzenia specjalistycznych robót geotechnicznych, usytuowane w wykopach lub nasypach, wymagają bardziej rygorystycznych sprawdzeń niż w przypadku sprzętu do robót ziemnych. Wynika to ze złożonej budowy sprzętu oraz konieczności zabezpieczenia jakości prac przez niego realizowanych.

Odległość ciężkiego sprzętu, np. palownicy, od granicy skarpy powinna wynosić min. 1,5 m. Zaleca się niestosowanie nachylenia skarp bardziej stromego niż 1:1,5, chyba że każdorazowo dokona się weryfikacji obliczeniowej stateczności. Obliczenia trzeba wykonać w przypadku wszelkich skarp powyżej 2 m wysokości.

Weryfikacji obliczeniowej wymagają zabezpieczenia wykopów i nasypów w postaci ścianek. Obliczenia stateczności powinny zawsze opierać się na parametrach gruntu naturalnego i nasypowego, przyjętych w oparciu o badania polowe lub laboratoryjne przeprowadzone współczesnymi metodami zgodnie z Eurokodem 7 (Część 2 – Rozpoznanie i badanie podłoża gruntowego). Nie zaleca się stosowania parametrów korelacyjnych podanych w normie PN-81/B-03020. Za szczególnie wrażliwe należy uznać prace związane ze wzmocnieniem podłoża oraz palowaniem. Wykonywanie robót ziemnych tego typu odbywa się najczęściej w gruncie o niskich parametrach, których określenie wymaga sprawdzonych metod badawczych. Dobór badań powinien nastąpić w wyniku ścisłej współpracy projektanta i geologa, zaś ostateczna decyzja dotycząca wyboru parametrów do obliczeń powinna zostać podjęta przez projektanta i dostosowana do modelu obliczeniowego.

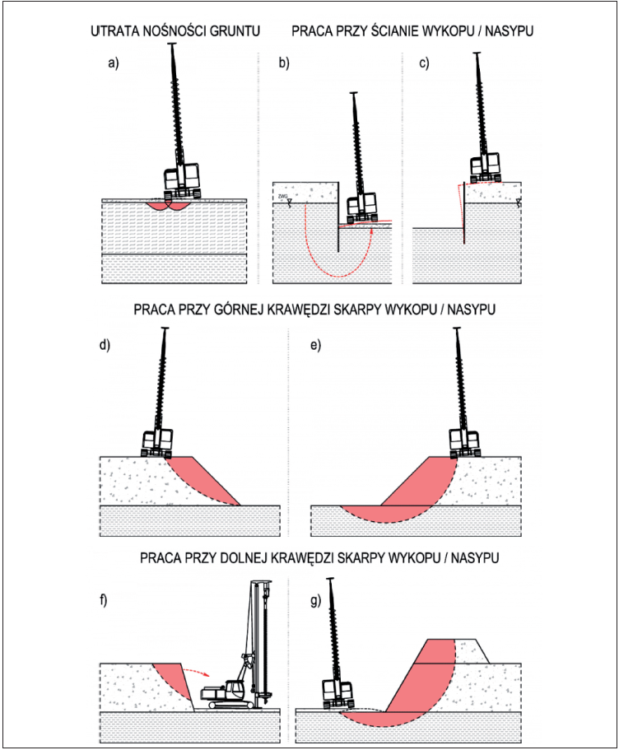

W obliczeniach trzeba ująć fazy wykonania wykopu oraz nasypu. W każdym przypadku należy uwzględnić odpowiednie efekty oddziaływań wynikające z obciążenia górnej krawędzi skarp i/lub ich podstaw sprzętem, który będzie w praktyce używany na placu budowy. Konieczne jest uwzględnienie zjawisk związanych z siłami pochodzącymi od wpływu wody gruntowej, w szczególności wynikających z wgłębnego odwodnienia wykopu. Obliczenia stateczności skarp trzeba prowadzić jako dodatkowy element obliczeń nośności platformy roboczej. W przypadku wykopów niezbędne jest także sprawdzenie stateczności dna. Obliczenia poszczególnych schematów zniszczenia należy przeprowadzić niezależnie lub znaleźć mechanizm krytyczny (umożliwiają to np. programy MES). Przykładowe schematy krytyczne dla platform roboczych zilustrowano na rys. 2.

Rys. 2. Przykładowe schematy utraty stateczności ciężkiego sprzętu do robót geotechnicznych: a) przekroczenie

nośności podłoża gruntowego, b) utrata stateczności dna wykopu, c) utrata stateczności ściany wykopu/

nasypu, d) utrata stateczności skarpy nasypu/wykopu, e) głęboka utrata stateczności nasypu/wykopu, f) utrata

stateczności skarpy czołowej nasypu, g) głęboka utrata stateczności skarpy czołowej nasypu

Do szczególnie skomplikowanych zaliczają się sytuacje, gdy geometria konstrukcji wymaga stosowania kilku poziomów roboczych oraz różnych schematów obciążenia naziomu. Projektant geotechniczny powinien rozważyć potencjalne schematy zniszczenia i uwzględnić je w odpowiednio dobranych modelach obliczeniowych.

Platformy robocze na gruncie o bardzo niskich parametrach wytrzymałościowych

Grunty o szczególnie niskiej nośności wymagają w pierwszej kolejności dokładnego określenia parametrów. W przypadku projektowania platform roboczych na gruntach organicznych i drobnoziarnistych szczególnie istotnym parametrem jest wytrzymałość na ścinanie. Określenie go wymaga pobrania odpowiedniej jakości próbek oraz wykonania badań laboratoryjnych, np. w aparacie trójosiowego ściskania. Alternatywnie można także wykonywać analizy polowe za pomocą odpowiedniej jakości sondowań, np. sondą o stałej prędkości ścinania (tzw. Vane test).

W przypadkach szczególnych metodologia realizacji platformy wymaga starannego planowania. Gdy nośność gruntu jest bardzo niska, konieczne może być wykonywanie platformy w kilku warstwach. Platforma robocza, która służy do przekazywania obciążeń od maszyn, sama w sobie generuje znaczące obciążenie dla słabego gruntu. Kwestię tę należy uwzględnić w obliczeniach i odpowiednio zaplanować poszczególne elementy zagospodarowania placu budowy oraz etapy wykonywania robót.

W pierwszym etapie, w celu poprawy dystrybucji obciążenia oraz zapobiegnięcia mieszania się materiału nasypowego z gruntem, układa się warstwę geowłókniny bezpośrednio na warstwie niskiej roślinności bagiennej. Pierwszą warstwę kruszywa o stosunkowo niewielkiej miąższości (najczęściej ok. 0,5 m) rozkłada się spychaczami metodą pchania kruszywa od czoła. Realizacja każdego kolejnego etapu może wymagać czasu oczekiwania, podczas którego grunt będzie podlegał konsolidacji pod ciężarem poprzedniej warstwy platformy. Przyspieszenie konsolidacji pozwala uzyskać instalacja prefabrykowanych drenów pionowych, które da się wykonać z przejściowej platformy roboczej pod warunkiem przeprowadzenia obliczeń weryfikujących bezpieczeństwo pracy maszyny służącej do instalacji drenów. Następnie wykonuje się stopniowo kolejną lub kolejne warstwy platformy roboczej. Po uzyskaniu odpowiedniej grubości otrzymuje się możliwość wprowadzenia na teren ciężkiego sprzętu.

|

Jakub Saloni MENARD Sp. z o.o. Polskie Zrzeszenie Wykonawców Fundamentów Specjalnych |

|

Karolina Trybocka MENARD Sp. z o.o. |

Sprawdź też:

- Kontrola zagęszczenia gruntów lekką płytą dynamiczną

- Wzmacnianie podłoża metodą ubijania, wymiana dynamiczna

- Produkty budowlane