Pale wiercone zostały opisane w „IB” nr 3/2011. Najczęściej wykonuje się je za pomocą palownic wyposażonych w urządzenie rurujące, które pogrąża przy wierceniu i wyciąga przy betonowaniu rurę obsadową.

Urządzenie rurujące czasami mylone jest z głowicą pokrętną – historycznym narzędziem używanym w początkach wykonywania pali wielkośrednicowych, które umożliwiało pogrążenie i wyciągnięcie rury tylko za pomocą grawitacji i sprężonego powietrza. Współczesna palownica wyposażona jest w wysoki (zwykle kilkunastometrowy) maszt, po którym porusza się stół obrotowy żerdzi. Żerdź składa się z kilku teleskopowych segmentów umożliwiających wykonanie pala o długości większej od masztu. Na dolnym końcu żerdzi mocowane są narzędzia wiertnicze (świdry, kubły itp.) odpowiednie do warunków gruntowych i fazy wykonania pala.

Fot. 1. Historyczny przykład wykonywania pali. Pneumatyczna głowica udarowo–pokrętna. GP-2 i wybierak WD-10 przy budowie podpory rozdzielczej mostu Łazienkowskiego

Czasami zdarza się, że grunty lub uwarunkowania wykonawcze zmuszają do poszukiwania innych narzędzi wykonania pala. Jednym z nich jest chwytak linowy, który powszechnie używany jest do wykonywania ścian szczelinowych i baret najczęściej o wymiarach 2,80(2,50) x 0,80(0,60) m. W przypadku pali ma on przekrój okrągły. Jest to urządzenie znane w Polsce od kilkudziesięciu lat, nazywane jest również wybierakiem lub wybierakiem dłutowym. Pierwsze pale wielkośrednicowe wykonywane były chwytakami jednolinowymi, w których system zapadek pozwalał na otwarcie i zamknięcie urządzenia. Było to podstawowe narzędzie wiertnicze, w czasach kiedy niedostępne były jeszcze wyspecjalizowane palownice. Chwytaki zawieszone były na zwykłym trójnogu lub specjalnych bramownicach z wciągarkami. Dużych kłopotów dostarczało wykonawcy zerwanie się liny nośnej i wydobycie z otworu urwanego chwytaka. Obecnie używa się nowoczesnych chwytaków dwulinowych.

Fot. 2. Wykonywanie pali podpór mostu przez Wisłę w Kwidzynie za pomocą nowoczesnego dźwigu wyposażonego w urządzenie rurujące

Na tak wykonanych palach posadowiono wiele obiektów mostowych, wśród których można wymienić mosty: kolejowy przez Dźwinę w Wolinie, w Zadusznikach przez Wisłę na linii LHS, przez Nogat w Malborku, w Ostrowcu Świętokrzyskim, obiekty Trasy Łazienkowskiej w Warszawie oraz nowsze: podpora nurtowa mostu autostradowego przez Wisłę w Toruniu, przejście podziemne obok stacji metra przy pl. Bankowym w Warszawie, obiekty autostrady A4 Tarnów–Rzeszów, podpory mostu przez Wisłę w Kwidzynie.

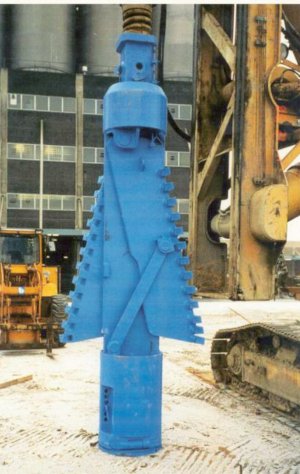

Pierwszym przypadkiem, gdy warto rozważać użycie chwytaków linowych jest znaczna długość pali. Przy palach długości kilkudziesięciu metrów praca narzędziem wiertniczym na żerdzi jest bardzo czasochłonna. Żerdź przy tej długości składa się z kilku odcinków, które muszą się połączyć i rozłączyć w czasie każdego podnoszenia i opuszczania narzędzia wiertniczego, a maszyna zaczyna pracować na granicy swoich możliwości. Chwytak linowy opuszcza się do głębokiego otworu i podciąga na powierzchnię z dużo większą prędkością. Ponadto skuteczność pracy chwytaka nie zależy od głębokości. Szybsze wykonanie pala przekłada się na mniejsze odprężenie gruntu i większe nośności. Drugim przypadkiem jest możliwość usuwania przeszkód zalegających w gruncie, np. w postaci głazów. W dolinach rzecznych występowanie bruku kamiennego na stropie glin jest często spotykane. Chwytak linowy radzi sobie lepiej w takich sytuacjach od świdrów kubłowych. Wynika to z odmiennego sposobu odspajania gruntu i nagarniania urobku do narzędzia. Ponadto chwytak może pracować jako dłuto i rozbijać średniej wielkości przeszkody. Wyposażenie dźwignicy umożliwia stosowanie zamiennie specjalnego dłuta skutecznie rozkruszającego duże głazy (fot. 3 i 4).

Fot. 3. Dłuto do rozbijania przeszkód w gruncie

Fot. 4. Chwytak linowy do wydobywania urobku

Należy zwrócić uwagę, że do oczyszczania dna otworu na zakończenie wiercenia przed betonowaniem należy użyć narzędzia o gładkich krawędziach, które zapewni wyrównanie dna. Chwytak taki zawieszony jest do dźwigu – fot. 1.

Chwytakiem linowym można wykonywać pale w trudnych miejscach, np. na skarpach, pod liniami energetycznymi lub rurociągami. Wysokość przestrzeni do pracy limitowana jest tylko długością wystającej rury obsadowej i wysokością samego chwytaka. W przypadku pracy w oddaleniu od maszyny bazowej ograniczeniem może być udźwig żurawia.

Jeśli projektowany pal charakteryzuje się niewystarczającą nośnością, poszukuje się sposobu jej zwiększenia. Możliwych jest do zastosowania kilka metod, w tym m.in. iniekcje pobocznicy, trzy metody iniekcji podstaw, rozwiercanie (poszerzanie) podstawy.

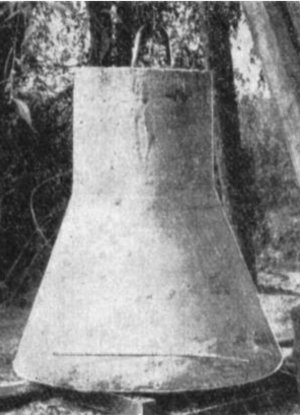

Rozwiercanie podstawy jest szczególnie korzystne, kiedy nośność pobocznicy jest niewielka, a większość obciążenia przekazywana jest na mocniejsze grunty w podstawie. Dobre efekty uzyskuje się w gruntach spoistych, co najmniej półzwartych i w miękkich skałach. Bardzo trudne jest wykonanie rozwiercenia w gruntach niespoistych i nawodnionych, ponieważ nie zachowana jest wtedy stateczność otworu. Co prawda, możliwe jest zastosowanie zawiesiny bentonitowej, ale proces odbywa się wtedy bez kontroli. Rozwiercenie podstawy pala może osiągnąć średnicę nawet trzykrotnie większą od średnicy trzonu i zależne jest od warunków gruntowych [1]. Przy rozwierceniu podstawy rośnie kilkakrotnie jej powierzchnia i możliwość przeniesienia obciążeń. Jednak rozwiercenie powoduje wyłączenie z pracy pobocznicy ponad rozwierceniem zwykle na długości dwóch średnic podstawy [2].

Fot. 5. Rozwiertak do powiększania podstaw pali [2]

Fot. 6. Odkopana powiększona podstawa pala

Powiększenie podstawy jest wykonywane specjalnym rozwiertakiem, który opuszcza się na żerdzi na dno wykonanego otworu. Pod wpływem nacisku żerdzi otwierają się boczne ostrza skrawające grunt, który nagarniany jest do specjalnego pojemnika na spodzie rozwiertaka. Po wykonaniu poszerzenia dokonuje się inspekcji dna, korzystając ze specjalnej klatki opuszczanej na dno otworu. Poszerzenie podstawy w odpowiednich warunkach gruntowych przez doświadczonego wykonawcę może przynieść bardzo dobre efekty ekonomiczne i techniczne w postaci znacznie zwiększonej nośności pala. Na fot. 5 pokazano rozwiertak, a na fot. 6 – odkopaną poszerzoną podstawę podczas prób technologicznych rozwiertaków w latach 70. ubiegłego wieku.

mgr inż. Piotr Rychlewski

Instytut Badawczy Dróg i Mostów

Literatura

1. PN-EN 1536:2010 Wykonawstwo specjalnych robót geotechnicznych – Pale wiercone.

2. B. Kłosiński, E. Marcinków, Pale wiercone – współczesne metody wykonania, seminarium Fundamenty palowe, Warszawa 22 kwietnia 2009 r.